磷矿伴生资源的利用

肖晨星,高璐阳

(新洋丰农业科技股份有限公司,湖北 荆门 448000)

1 我国矿产资源现状

我国是世界上最先利用矿产资源的国家之一,“十二五”期间我国共开采利用矿石资源426.56亿t,同比增加25.4%;行业总产值超过8 万亿元,同比增加54.4%[1],矿产资源利用与我国经济发展关联十分紧密,战略地位不言而喻。大力发展矿产资源节约和综合利用,是增强资源保障能力、确保资源安全的有效手段。

矿产资源节约与综合利用,是指包含矿山产品生产加工和社会消费过程的综合利用。前者一般是指在矿产加工时,采用先进的科学技术和生产工艺,提高采矿回收率和选矿回收率,以及在经济条件允许的情况下尽可能综合开发共伴生矿、低品位矿等难利用的资源,有效回收和利用采选过程中产生的废弃物,如废石和尾矿等;后者主要是废旧金属的再回收及循环利用[2]。

我国化工、盐湖矿产普遍存在矿石品位较低、共伴生矿及共伴生元素多的情况,在已开发利用的141种矿产中,87种是共伴生矿,占总数的62%[3-4]。近年来我国在矿产资源综合利用的技术和工艺上有了多项突破,但矿产资源整体利用水平依然较低,共伴生矿资源综合回收率在40%以上的企业不足40%。

随着矿产资源日益枯竭,矿石品位不断下降,环保要求愈发严格,对伴生资源进行利用将成为企业的必然选择。

2 磷矿及其伴生资源简介

磷是构成生命体必不可少的元素之一,磷矿是制取磷肥的主要原料,被认为是粮食的“食粮”。由于需求的增长,人类大量开采磷矿,加工磷化工产品,带动了磷相关产业的快速发展,同时也导致了磷资源的严重浪费与枯竭。自磷矿工业化利用以来,其价值集中于对磷元素的利用——即使用热法和湿法将磷元素以不同的形态分离,先制取磷单质和磷酸,再进一步制备各类磷化品和磷酸盐产品[5]。

磷矿由被称为磷矿物的含磷结晶体和伴生矿组成。磷矿物中磷灰石最为常见,磷灰石又可分为氟磷灰石、细晶磷灰石、碳氟磷灰石、羟基磷灰石等[6]。我国磷矿总量居世界第二,仅次于摩洛哥[7]。根据国家统计局数据,2019年我国储备磷矿资源259.1亿t,能开采的资源只能使用10年[8],且富矿少、贫矿多、易选矿少,平均品位w(P2O5)为17%[9-11]。全国各地磷矿需求量大,开采速度快,因此只有不断提高资源综合利用率,才能保证我国磷矿资源持续健康利用。我国磷矿中所含有的伴生资源主要是以氟、碘、稀土等元素为主要材料的外生磷矿和以磁铁矿、钛磁铁矿、黄铁矿、钾长石等为主的内生磷矿。在外生沉积型磷块岩中伴生的有用组分主要为氟、碘和稀土,虽不具独立开采价值,但其含量较高,存在很高的利用价值[12]。

3 磷矿伴生资源的利用工艺

3.1 伴生氟资源的利用

氟在新材料、信息、电子、军事等领域有着广泛的应用,对国防安全、经济发展和社会发展具有重要影响。目前我国氟元素主要从萤石中提取,随着新能源行业的快速发展,对氟元素的需求量不断增加,萤石资源已面临紧缺[13]。磷矿石中含有质量分数为2%~4%的氟,大多以氟磷灰石的形态存在。虽然磷矿石中氟质量分数较低,但由于磷矿储量大,磷矿石仍是具有较高利用价值的含氟资源[14-15]。

我国超过80%的磷矿石用于磷肥生产[16],而磷化工企业普遍采用湿法硫酸法生产磷肥,在磷酸浓缩的过程中,氟以四氟化硅气体形式逸出,这些氟资源占磷矿石氟含量的38%~45%。长期以来磷化工企业未能对磷矿中的氟进行合理回收利用,不仅浪费氟资源,同时使得企业面临较大的环保压力[17-19]。

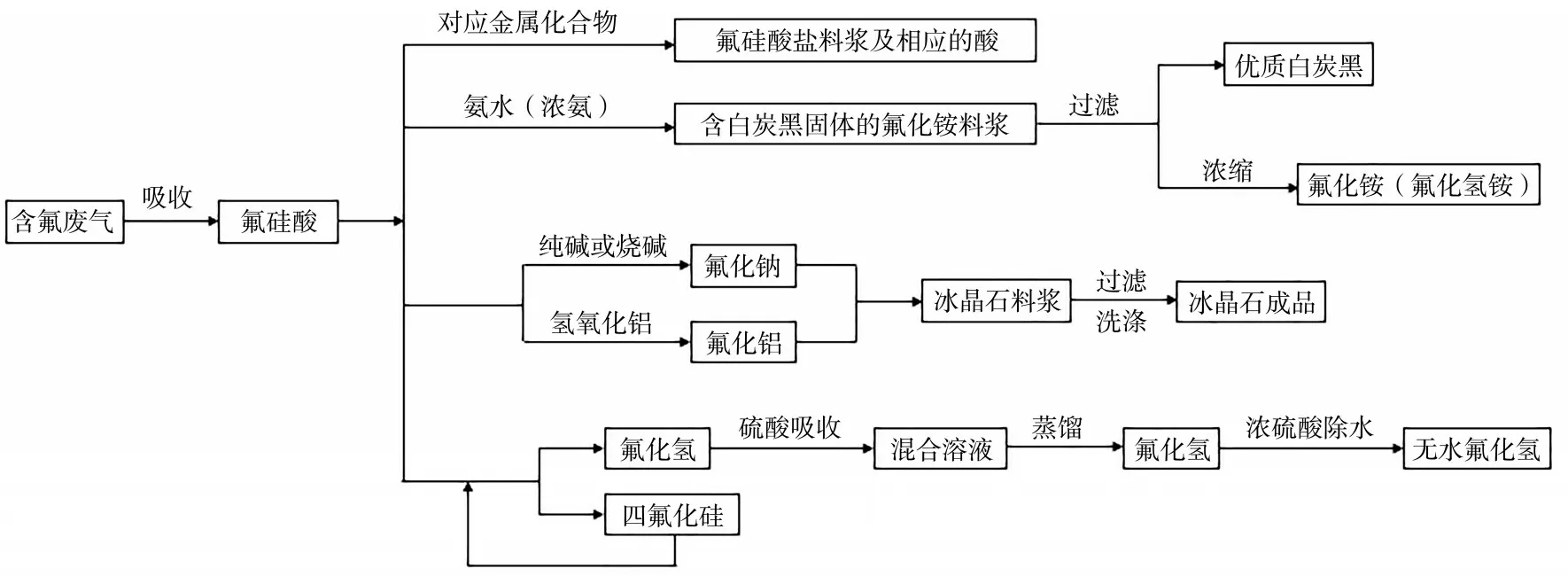

磷肥加工企业对含氟废气的净化与氟资源的回收利用一般同时进行,主要通过水吸收、碱液吸收,水吸收后与纯碱反应(或氟硅酸钠热分解)、水吸收加氨化反应(或NaF与AlF3合成反应)进行净化回收[20-22]。含氟废气利用的理想状态是同时将氟、硅元素转化为价值较高的氟、硅产品,如生产氟硅酸盐、氟化铵或氟化氢铵、冰晶石以及无水氟化氢等(见图1)。

图1 伴生氟资源利用

3.2 伴生碘资源的利用

碘广泛应用于化工、医药、材料等领域。全球范围内碘的产能为20 kt/a,主要集中在美国、日本和智利。我国所消费的碘主要依赖海水提碘和进口。对伴生碘资源的利用主要是将低浓度的碘通过富集得到碘单质,主要有热法和湿法两种工艺[23]。

3.2.1 热法工艺

热法工艺主要是将热法生产黄磷过程中进入高温炉气中的碘回收的工艺。将磷矿、焦炭和硅石按一定配比在电炉或高炉中反应,含碘蒸气逸出,用水吸收后形成含氟硅酸的料液,采用离子交换法回收其中的碘,碘回收率可达70%。但由于成本高、产量偏少,中小型企业不愿投资回收碘。

3.2.2 湿法工艺

湿法工艺是指在湿法磷酸生产过程中提碘,包括离子交换法、空气吹出法和萃取法。

(1)离子交换法适合从碘含量较低的原料中回收碘。首先加酸使体系酸化,然后通入氧化剂使碘离子变为碘单质,使用离子交换柱吸附,然后用溶剂碱洗涤,将碘从树脂中解析出来,酸化处理可析出单质碘,经分离得到粗碘。

(2)空气吹出法适合碘浓度较高的原料。首先向体系中通入氯气,将碘离子氧化为碘单质。将含碘单质的料液由吹出塔顶喷淋,料液接触下部鼓入的热空气后,碘被吹出,吹出率达92%~97%,含碘的空气再进入吸收塔上部,用二氧化硫溶液吸收,生成氢碘酸。吸收液经循环操作,碘质量浓度达到150 g/L 时进入析碘器。向析碘器中通入氯气,析出固体碘,经分离后得到粗碘,此方法碘回收率可达98%。

(3)萃取法是向含碘液体中通入氧化剂,其中碘离子被氧化为碘单质,然后选择合适的萃取剂、反萃剂将碘富集。

3.3 伴生稀土资源的利用

稀土元素具有优异的磁、光、电性能,广泛应用于化工、冶金、军事等方面,被称为“工业味精”[24]。部分磷矿床,特别是氟磷灰石矿床伴生大量稀土元素[25]。磷矿中伴生的稀土元素主要以类质同象方式存在于细晶磷灰石中[26],品位较低,因此单独提取稀土元素并无经济优势,需与磷酸生产相结合。依据湿法磷酸生产工艺分类,稀土元素提取可以分为硫酸法、硝酸法和盐酸法[27]。

(1)硫酸法。目前世界上80%以上的湿法磷酸采用硫酸法生产。用硫酸浸取磷矿石,得到磷酸和磷石膏,根据磷石膏含结晶水的不同又可分为无水物法(CaSO4)、半水物法(CaSO4·1/2H2O)、二水物法(CaSO4·2H2O)。硫酸浸取磷矿后,稀土元素生成磷酸盐,但稀土在磷酸中的溶解度较小,同时稀土元素与钙离子半径相近,易因共晶和吸附作用富集在磷石膏中,而不同的磷酸生产工艺决定了磷石膏中稀土含量的高低:采用半水物法时,磷石膏吸附了绝大部分稀土,其中稀土质量分数为0.6%;采用二水物法时,磷石膏中的稀土质量分数降低到0.3%。

(2)硝酸法。硝酸法使用w(HNO3)50%~60%的硝酸在60~70 ℃条件下浸取磷矿,硝酸浸取磷矿后,得到水溶性硝酸钙和磷酸,稀土元素全部进入溶液中,能够经济有效回收。

(3)盐酸法。盐酸法用盐酸浸取磷矿,得到磷酸、氯化钙和盐酸混合体系,用萃取剂进行分离,磷酸进入负载相,经反萃、浓缩得到质量分数75%的磷酸。使用盐酸法后,大部分的稀土元素进入溶液,调pH至1.5~1.6可将稀土沉淀分离,稀土回收率达84%,滤液可制备磷酸。

国内已有大量研究人员在磷矿伴生稀土提取方面取得了重要进展。梅吟等用硫酸浸取含稀土磷精矿,条件设置为温度75 ℃、酸过量系数1.25、液固质量比3 ∶1、反应时间4 h,P2O5浸出率为96.85%,稀土浸出率为52.26%[28]。刘勇等用硝酸法浸出-中和沉淀工艺分离含稀土磷灰石精矿中的稀土和磷,磷精矿浸出率为98.80%,稀土浸出率为65.34%[29]。赵丽君等用盐酸法对磷矿进行酸解,条件设置为盐酸浓度11 mol/L、浸出时间2 h、浸出温度50 ℃、液固质量比2∶1,稀土浸出率达98%[30]。

除沉淀法外,稀土元素进入溶液后的分离方法还有萃取法、吸附法、结晶法、选择性氧化还原法等。由于磷矿中稀土含量低,进入磷酸中的稀土一般小于1.0 g/L,溶剂萃取法和离子交换吸附法具有选择性高、成本低等优点而广泛应用于稀土分离[31]。

4 我国磷矿伴生资源的利用现状分析及对策

4.1 磷化工企业对于磷矿伴生资源的利用现状

我国磷矿伴生资源利用年均产值达1.3 亿元。我国对磷矿伴生资源的利用主要集中在氟、碘资源上,贵州省的氟、碘资源利用已经逐步迈向产业化[32]。在伴生氟产业化方面,贵州开磷集团股份有限公司(简称开磷集团)从磷肥生产过程中的含氟废气吸收液回收氟生产无水氟化氢技术,已经顺利建成工业化示范生产装置,氟利用率为65%[33]。瓮福(集团)有限责任公司(简称瓮福集团)在瑞士布斯(BUSS)公司制氟化氢基础上,结合公司现有技术,成功研制出新型无水氟化氢工业化技术,并把该技术推向海外,2019 年年底无水氟化氢产能达10 万t/a,氟元素的利用率达20%。在伴生碘产业化方面,位于瓮安和福泉一带的磷化工企业已建成400 t/a 伴生碘生产装置[34]。瓮福集团以过氧化氢作氧化剂,用二氧化硫循环吸收从稀磷酸中吹出的碘,使碘得到富集,现已建成5套伴生碘回收装置,产能达到250 t/a。开磷集团用过氧化氢将碘离子氧化为碘单质,通过空气萃取吹出法将碘分子以气相吹入SO2循环吸收液中,并将其还原为碘离子,当吸收液中碘质量浓度达到30 ~ 70 g/L后,用过氧化氢将碘离子再次氧化为碘分子,过滤后得到粗碘[35],目前,开磷集团已建成50 t/a伴生碘回收装置。

我国贵州织金、云南安宁等地磷矿伴生稀土元素的质量分数在0.02%~0.10%。其中贵州织金磷矿床的稀土氧化物储量达大型矿床规模,质量分数在0.05%~0.10%,表内储量70万t,表外储量74万t,共144 万t,是重要的稀土后备资源,具有综合回收价值[36]。目前伴生稀土元素的提取仍以实验室为主,尚未大范围用于工业化生产。

4.2 存在的问题及对策

我国磷化工企业在磷矿伴生资源的利用上起步较晚,发展较慢,主要存在如下问题:

(1)伴生资源评价缺乏统一行业标准,在评价磷矿资源时,无法对伴生资源进行有效评价,导致不能掌握伴生资源的储量与品位。

(2)伴生氟、碘资源的利用技术在大型磷化工企业中已经实现产业化,但中小型企业资金投入有限,综合利用观念不强,加之技术设备更新不及时,资源开发利用难以实现精细化,采富弃贫、资源浪费问题突出。

(3)伴生稀土的回收在理论上已经取得了较大突破,但主要还停留在实验室研究层面,尚未形成合理且经济的工业生产线。

面对这些问题,一方面需要国家在政策方面给予支持,同时企业也必须认识到伴生资源利用的战略地位,我们提出下面几点建议:

(1)建立伴生资源行业标准,将伴生资源纳入统计管理体系,使伴生资源的储量和质量得到有效评估,从而促进磷化工企业对价值较高的伴生矿资源进行针对性开发和利用。

(2)加强伴生资源产业化的宣传、推广和政策扶持,促进有实力和资源的大中型磷化工企业深入开展伴生资源的利用,用有限的自然资源获得最大的效益;小型磷化工企业由于资金缺乏、技术落后,可以通过联合共建、集中加工的方法积极参与伴生资源产业化[37]。

(3)强化跨行业合作,磷矿不应只用作磷肥的生产原料,伴生资源的利用可以让新能源、材料、医药等行业受益,积极与其他行业在技术方面展开合作,使磷化工产品走向高端化。

资源和环境问题是影响磷复肥行业和谐、持续发展的瓶颈。综合利用磷矿伴生资源不仅能够有效拓宽产业链,而且有利于化工行业污染治理,符合我国发展循环经济的基本国策[38-41]。