涂层对速凝3D打印水泥砂浆力学性能的影响

向忆寒,陈旭浩,邓永杰,包亦望,李维红

(1.大连大学建筑工程学院,大连 116000;2.中国建筑材料科学研究总院,北京 100024)

0 引 言

混凝土3D打印,也称为混凝土“增材建造”,是一种建立在三维建筑模型上的快速成型技术,具有快速化、灵活化、自动化、低碳化等诸多建造优势[1-2]。与传统施工方式相比,可减少30%~60%的建筑垃圾,缩短50%~70%的生产时间,节约50%~80%的人工成本[3-4]。然而,现阶段混凝土3D打印是一种无筋建造工艺,并且具有层层打印的技术特点,所以存在层间界面粘结弱、抗折强度低和脆性破坏的材料缺陷,导致其在建筑工程中的应用和发展受限。

目前,3D打印混凝土(3D printing concrete, 3DPC)结构主要以高强度高模量的短细纤维和连续筋、线、绳材等材料进行增强[5]。Panda等[6]采用0.25%~1%(体积分数)掺量的玻璃纤维增强3DPC,发现掺量为1%的玻璃纤维对其抗折强度和抗拉强度的提升效果最明显。Ma等[7]研究发现,掺0.5%(质量分数)的玄武岩纤维能够有效提高3DPC的抗折强度,在Z方向及Y方向上的提升率分别为56.1%和20.6%。张超等[8]发现,掺0.1%(体积分数)的聚丙烯纤维在X、Y、Z三个方向上对3DPC抗压强度的提升率介于19.0%与23.3%之间,而掺0.1%(体积分数)的剑麻纤维在Z方向及Y方向上对3DPC抗折强度的提升率分别为30.6%和35.8%。Marchment等[9]通过在竖直方向叠加放置6 mm×6 mm的钢筋网片,将打印构件的抗弯强度提高了170%~290%。Perrot等[10]从打印混凝土上方以不同角度向下植入钢钉以增强打印混凝土的抗折强度。Bos等[11]研制了一种装置在打印过程中将增韧细丝直接嵌入混凝土中,显著改善了打印构件的抗弯性能和变形性能。Wang等[12]研究发现掺8%(质量分数)的环氧树脂可有效增强3DPC界面的拉伸粘结强度,提升率达到222%~277%,同时其剪切粘结强度比未掺环氧树脂时高187%~220%。上述对3DPC结构增强的方法均取得了良好效果,但纤维的非连续分布对结构整体受力和抗震性能不利,而筋、线、缆等增强材料布置在层条缺陷区域会导致结构的受力性能略有不足,同时还存在与打印工艺适应性欠佳等问题。

近年来,一种类似于钢化玻璃预应力分布的高强度高损伤容限复合陶瓷的预应力设计产生了良好的效果[13-14],实际上只要能实现,这种方法可以运用到任何脆性材料中。因此,本研究将表层预压应力设计进行构件强化这一思路引入到3D打印砂浆之中,通过涂覆硫铝酸盐水泥与膨胀剂混合而成的微膨胀涂层于速凝3D打印砂浆表面,利用涂层与基体之间收缩率的差异形成表层压应力,用以减小外荷载引起的拉应力,从而提升抗折强度。同时,将此涂层作为层间结合剂涂覆于3D打印砂浆的层间,以增强打印试件的界面粘结性能,进而提升其抗折及抗压强度。以此为3DPC整体及层间力学性能的增强提供一种简单经济的新思路与新方法。

1 实 验

1.1 原材料

细骨料:粒径分别为0.850~0.425 mm、0.425~0.212 mm、0.212~0.125 mm的石英砂。

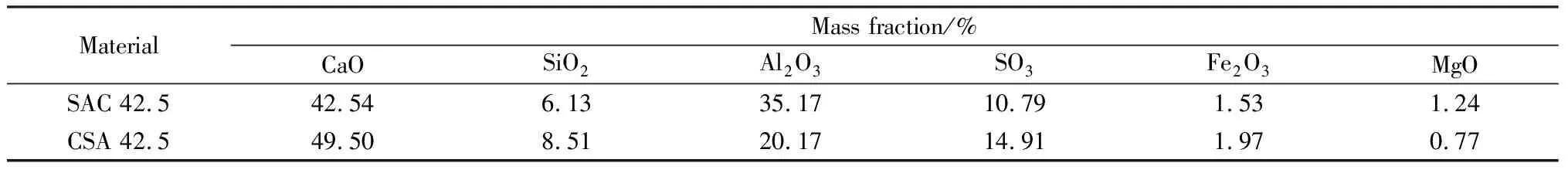

水泥:速凝3D打印砂浆中的水泥选用42.5复合快硬硫铝酸盐水泥(SAC 42.5),涂层中的水泥选用42.5硫铝酸盐水泥(CSA 42.5),主要化学组成如表1所示。

表1 水泥的主要化学组成Table 1 Main chemical composition of cement

掺合料:粉煤灰(fly ash, FA)采用Ⅰ级粉煤灰,细度为11.6%(45 μm方孔筛筛余),烧失量为1.23%;硅灰(silica fume, SF)的比表面积为15 000 m2/kg,烧失量为2.2%。

外加剂:减水剂(superplasticizer, SP)采用聚羧酸系高性能减水剂(粉剂),减水率大于25%;增稠剂(thickener, TK)采用羟丙基甲基纤维素HPMC(10万粘度);触变剂(thixotropic agent, TA)采用凹凸棒石黏土;促凝剂(setting accelerator, SA)选用碳酸锂;涂层中的膨胀剂选用氧化钙-硫铝酸钙复合膨胀剂(HME®-Ⅳ)。

纤维:长度为6 mm的玄武岩纤维(basalt fiber, BF),抗拉强度为3 900 MPa,弹性模量为100 GPa。

1.2 配合比

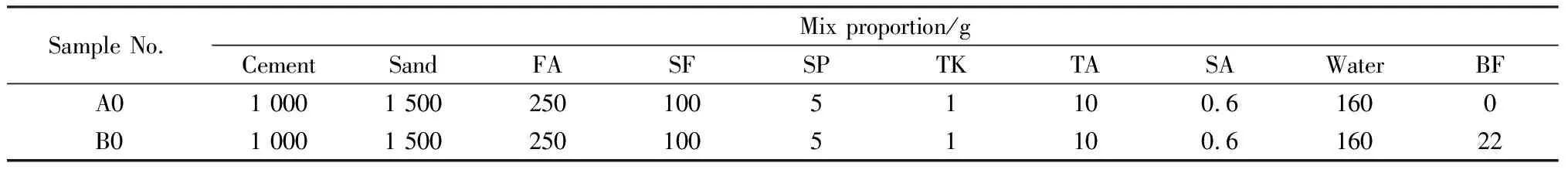

速凝3D打印砂浆试件分为无纤维砂浆试件与掺0.5%(体积分数)玄武岩纤维砂浆试件,其配合比见表2,该配合比打印的砂浆具有良好的工作性能。涂层均由硫铝酸盐水泥与6%(质量分数)膨胀剂组成,水灰比为0.5。

表2 速凝3D打印砂浆配合比Table 2 Mix proportions of rapid setting 3D printing mortar

1.3 试验方法

1.3.1 速凝3D打印砂浆的制备

本研究使用的打印设备是如图1(a)所示的小龙门搅拌挤出一体式混凝土3D打印机,主要由机床本体、传动系统、电气系统、计算机数控(computer numerical control, CNC)装置、打印系统、辅助装置六部分组成。与目前市面上常规打印设备的区别在于,该设备无泵送装置,直接在打印系统(如图1(b)所示)中搅拌干粉并挤出成型,因此可以实现速凝打印材料的打印。砂浆的打印参数为:主轴转速600 r/min,打印速度2 000 mm/min,打印头出料口为直径18.5 mm的圆形截面,每层高度12 mm,共打印4层,在20 min之内即可完成整体试件的打印。图2为砂浆的打印路径,打印完成后采用保鲜膜覆盖密封,待硬化2 h后切割、打磨成尺寸为40 mm×40 mm×160 mm(用于抗折强度测试)及40 mm×40 mm×20 mm(用于层间界面粘结强度测试,取中间两层)的试件。

图1 3D打印机及打印系统示意图Fig.1 3D printer and schematic diagram of printing system

图2 打印路径Fig.2 Printing path

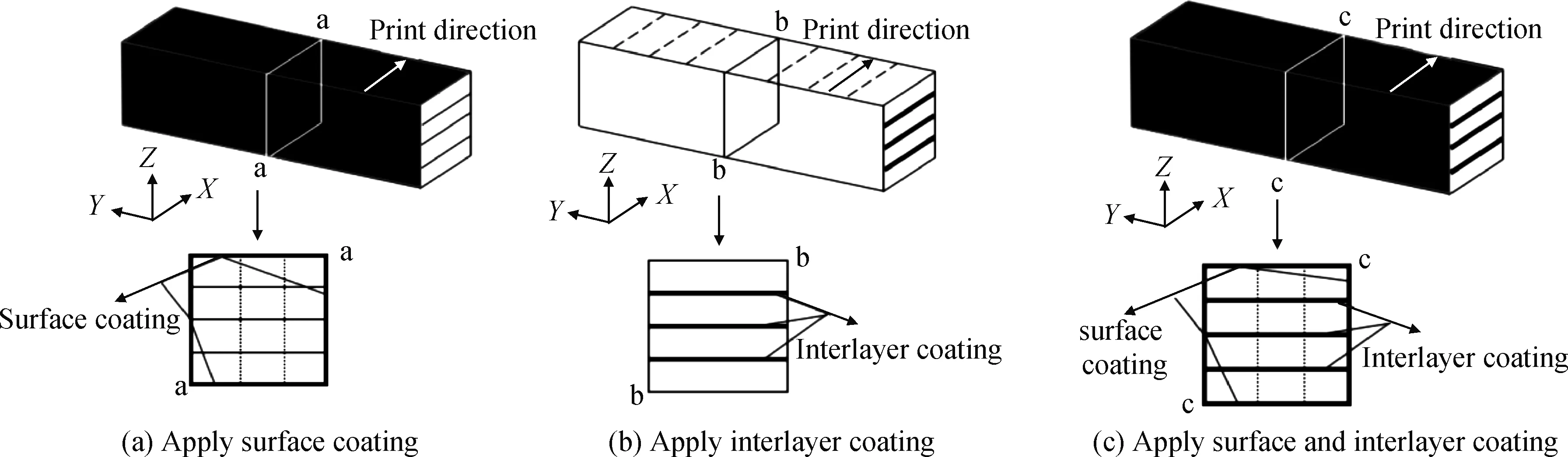

1.3.2 涂层的施加方式

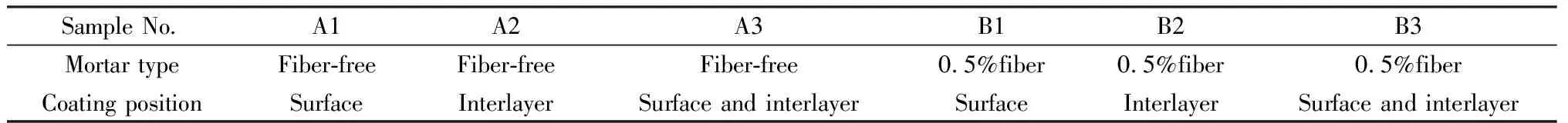

涂层的位置分为三类:仅位于层间、仅位于表面、位于层间及表面。层间涂层在每层砂浆打印结束后立即采用喷壶进行喷涂,共涂覆三个层间界面;表面涂层在砂浆经过切割、打磨后,将表面清理并润湿,再采用刷子进行刷涂,共涂覆试件长度方向的四个面。具体试验方案如表3所示,图3为不同位置涂层与基体结构示意图。

表3 试验方案Table 3 Test scheme

图3 涂层与基体结构示意图Fig.3 Schematic diagrams of coating and substrate configurations

1.3.3 力学性能测试

采用标准养护至预定龄期(抗折强度、抗压强度龄期为7 d和28 d,层间界面粘结强度龄期为28 d)后的3D打印砂浆试件,依据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)测定其抗折强度、抗压强度,测试方向均为打印方向(X方向);层间界面粘结强度测试参照Arunothayan等[15]采用的方法,首先将试件从层界面的边缘切5 mm深的豁口,以增加界面失效的可能性,再用高强环氧胶结剂将试样上下两面与自制T型金属夹具粘结,待胶结剂完全固化后,使用万能试验机沿垂直于层界面的方向进行拉拔测试(如图4所示),加载速率为1 mm/min。以每组三个试件层间界面粘结强度测试结果的平均值作为试验结果。

图4 界面粘结强度测试Fig.4 Interfacial bond strength test

图5 层间界面粘结强度测试结果Fig.5 Test results of interlayer interfacial bond strength

2 结果与讨论

2.1 层间界面粘结强度

速凝3D打印砂浆试件的28 d层间界面粘结强度测试结果如图5所示,由图5可知,相比于无涂层试件(A0、B0),涂覆了层间涂层试件(A2、B2)的界面粘结强度均呈上升的趋势。其中:涂覆层间涂层的无纤维试件提升效果更为显著,相比于无涂层无纤维试件,其界面粘结强度提升率为21.4%;而涂覆层间涂层的掺纤维试件相比于无涂层掺纤维试件,其界面粘结强度提升了12.2%。相比于无涂层无纤维砂浆试件,掺0.5%纤维无涂层试件的层间界面粘结强度呈下降趋势,分析产生这一现象的原因,可能是纤维的掺入会使打印材料的工作性能变差,从而导致砂浆层间界面粘结强度降低[16]。

2.2 抗折强度、抗压强度

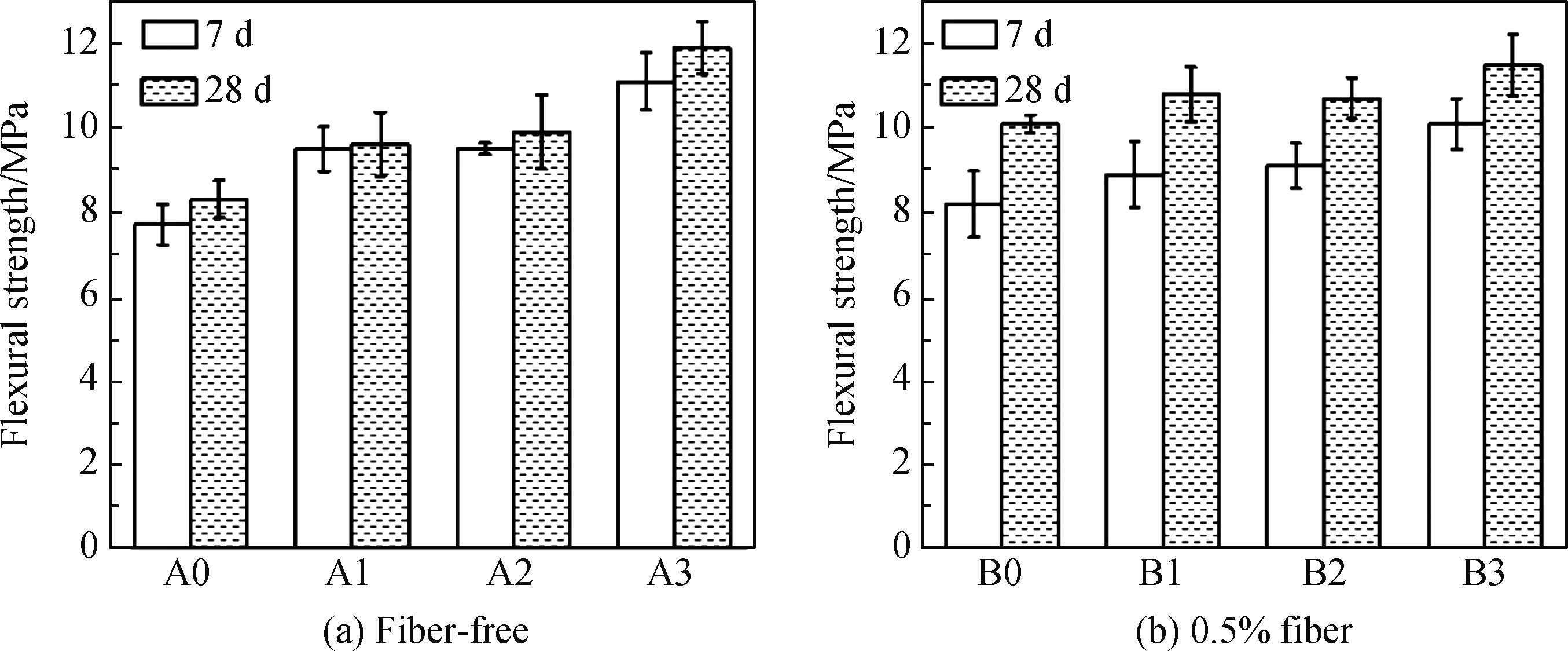

图6、图7分别为不同位置涂覆了涂层的无纤维与掺0.5%纤维速凝3D打印砂浆的7 d和28 d抗折强度、抗压强度测试结果。

图6 不同位置涂层对3D打印砂浆抗折强度的影响Fig.6 Effect of coating at different positions on flexural strength of 3D printing mortar

图7 不同位置涂层对3D打印砂浆抗压强度的影响Fig.7 Effect of coating at different positions on compressive strength of 3D printing mortar

由图6可知,无论是不掺纤维组(A0~A3)还是掺0.5%纤维组(B0~B3),相比于无涂层的3D打印砂浆试件,仅涂覆表面涂层、仅涂覆层间涂层以及同时涂覆表面和层间涂层均对试件的抗折强度有不同程度的提升,且涂层对不掺纤维试件的提升效果优于掺0.5%纤维试件。此外,不掺纤维组与掺纤维组呈现出基本一致的抗折强度提升规律:仅涂覆表面涂层与仅涂覆层间涂层对3D打印砂浆抗折强度的提升效果相当;而涂覆表面及层间涂层对砂浆抗折强度的提升效果最显著,与各组无涂层试件(A0、B0)相比,强度提升率最高分别达到44.2%、23.2%。这说明本试验采用的涂层可显著提升打印砂浆的抗折强度,且以表面与层间同时施加的方式为最优。通过进一步对比图6(a)与(b)还可发现,采用涂覆涂层来提升3D打印砂浆抗折强度的方法,优于通过掺加0.5%玄武岩纤维来提升其抗折强度的方法,而且前者具有成本低、操作简单、不影响打印工艺灵活性等优点。

根据图7所示结果可知,在不同位置涂覆涂层对3D打印砂浆的抗压强度也有提升作用,但从总体上来看,对抗压强度的提升效果不如抗折强度显著。其中:仅涂覆表面涂层对不掺纤维与掺纤维试件的抗压强度无明显提升,这说明表面涂层的作用主要是产生表层压应力以提升试件的抗折强度;而仅涂覆层间涂层对3D打印砂浆的抗压强度提升效果最显著,不掺纤维组中最大提升率为15.3%,掺0.5%纤维组中最大提升率为24.4%。由此可以说明,涂覆层间涂层增大打印砂浆界面粘结强度的同时,可进一步提升基体的抗压强度。

3 机理分析与讨论

3D打印砂浆的抗折强度通过三点弯曲试验来确定,当试件受外荷载作用时,底部处于受拉状态。本研究采用的涂层为硫铝酸盐水泥与膨胀剂混合而成的微膨胀水泥浆,将其涂覆于打印砂浆表面后,砂浆在硬化过程中的收缩会使微膨胀涂层中产生预压应力,这种表层预压应力可以抵消部分由外荷载引起的拉应力,从而提升打印砂浆的抗折强度。

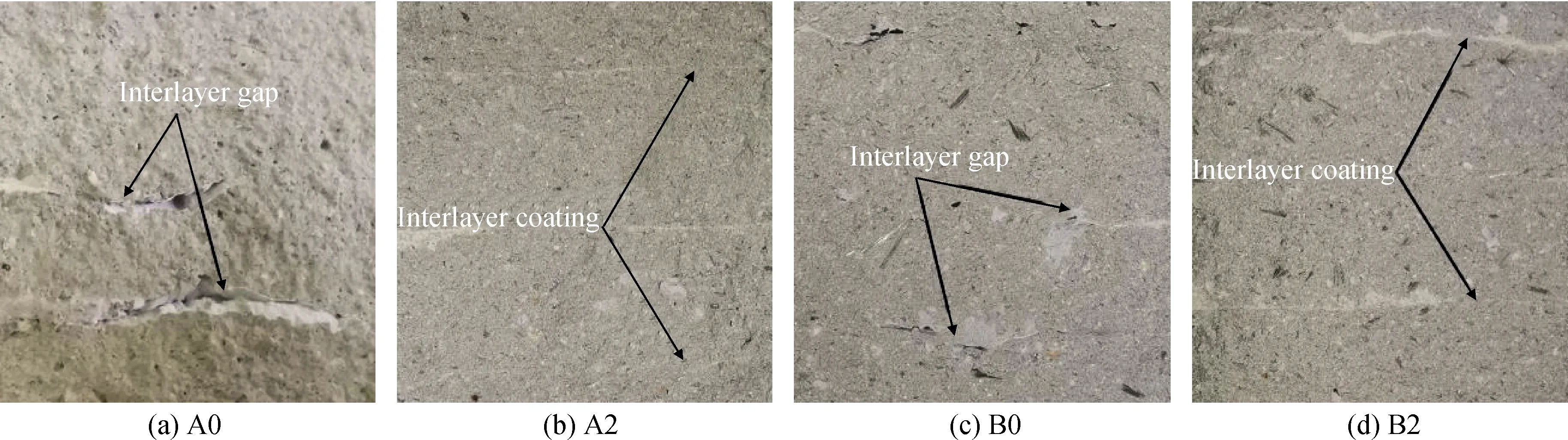

图8为速凝3D打印砂浆试件破坏后的横截面。A0、B0为涂覆层间涂层前的层间界面结合情况,可以看出,由于3D打印具有逐层打印的技术特点,打印砂浆出现层间粘结弱的问题,会产生如图8中A0、B0所示的层间空隙;而涂覆了层间涂层砂浆试件(A2、B2)层间结合较好,界面结构较为密实,说明层间涂层可以较好地填充打印砂浆的层间空隙,进而改善界面密实度。此外,掺膨胀剂的水泥浆作为一种常用的界面剂,可优化打印砂浆层间界面孔结构,增大邻层砂浆之间微观层面上的机械咬合作用[17]。因此,采用涂覆膨胀水泥浆涂层于打印砂浆层间的方法,有助于提升砂浆的层间界面粘结强度。

图8 速凝3D打印砂浆试件横截面Fig.8 Cross section of rapid setting 3D printing mortar specimens

进一步地,通过结合表层预压应力设计原理与2.1节中层间界面粘结强度测试结果,对不同位置涂覆涂层砂浆试件的抗折强度、抗压强度试验结果做出以下分析:表面涂层与基体之间收缩率的差异会形成表层压应力,从而提升了3D打印砂浆的抗折强度,而掺入纤维使得砂浆基体收缩率降低,进而导致产生的表层压应力相应减小,所以出现了表面涂层对无纤维砂浆抗折强度提升效果更佳的试验结果;层间涂层的作用主要是增大3D打印砂浆的层间界面粘结强度,使得打印砂浆界面处与基体中粘结性能的差距缩小,从而提高打印构件的整体性和结构使用性能,打印砂浆的抗折及抗压强度等力学性能也随之增强;同时涂覆表面涂层与层间涂层的砂浆试件,其抗折强度的提升效果最佳则是由表层压应力的产生与界面粘结强度的增大共同作用所致。

4 结 论

(1)采用涂覆涂层于无纤维与掺0.5%纤维3D打印砂浆层间的方法,对两种砂浆的层间界面粘结强度均有不同程度提升,强度提升率分别为21.4%、12.2%。

(2)涂覆涂层于3D打印砂浆的表面、层间、表面及层间,均可提升试件的抗折强度,但总体上对无纤维砂浆基体提升效果优于掺0.5%纤维砂浆基体。这是因为纤维的掺入一方面会抑制砂浆基体的收缩,造成表层压应力相应减小,而另一方面则是纤维的掺入会使打印砂浆的工作性能变差,导致界面粘结强度的提升效果减弱,这两种结果均会降低涂层对砂浆抗折强度的提升作用。

(3)将涂层同时涂覆于表面及层间,是提升无纤维与掺纤维3D打印砂浆试件抗折强度的一种最佳方法,提升效果最显著,抗折强度提升率分别达到44.2%、23.2%;仅涂覆表面涂层与仅涂覆层间涂层对3D打印砂浆的抗折强度提升效果相当。

(4)仅涂覆层间涂层对3D打印砂浆抗压强度也有一定的提升作用,不掺纤维组中最大提升率为15.3%,掺0.5%纤维组中最大提升率为24.4%,这主要与其对层间界面密实度的改善及层间界面粘结强度的增强作用有关。