105 Nm3/h垂直管排制氢转化炉管长期服役过程中组织性能研究

张绍良,李 强,邓成泳

(中海油惠州石化有限公司,广东惠州 516086)

0 引言

随着生产规模扩大、装置大型化,氢气需求量逐年增加,制氢装置是氢气主要来源。目前制氢装置大部分采用烃类水蒸汽转化工艺,转化炉是制氢装置的核心设备。通常情况下,制氢转化炉操作压力0.49~3.9 MPa,炉膛操作温度1 000 ℃以上,炉管壁温高达850~1 000 ℃,工作介质为原料烃、水、氢气、一氧化碳、二氧化碳、甲烷等,炉管外为烟气。转化炉管在炉膛内普遍采用立式排列、竖琴式管排结构。转化炉操作条件苛刻,对炉管材料性能和质量有很高的要求,离心铸造HP25Cr35NiNbMA材料具有良好的抗高温蠕变性能,目前被广泛用作制氢转化炉管。

HP25Cr35NiNbMA炉管长期在高温下服役,组织性能不可避免地会发生劣化[1-3]。国内外学者针对离心铸造HP25Cr35NiNbMA炉管在高温服役状态下的组织变化尤其是碳化物的变化和性能开展了研究,如LAIGO等[4]对离心铸造炉管原始铸态组织进行了分析,对典型碳化物进行了表征;樊钊等[5]对服役15年的转化炉管显微组织和力学性能进行了研究;VOICU等[6]对原始铸态和经1 000 ℃高温时效后的炉管的组织进行分析;连晓明等[7]对炉管在900~1 100 ℃不同温度下时效后炉管的碳化物形态变化进行了总结分析;SHI等[8]对未服役和服役12年的炉管碳化物的变化进行了对比分析。HP25Cr35NiNbMA原始铸态组织为骨架状碳化物+奥氏体基体,碳化物主要由M7C3和MC型碳化物组成,经过高温服役,奥氏体晶界碳化物呈链状或块状分布,晶内析出二次碳化物,NbC转变为块状或链状分布Ni16Nb6Si7相(G相),炉管室温塑性和高温性能降低。上述针对炉管组织性能变化研究一般依赖实验室条件下开展高温时效试验或选取某一时间段服役后的炉管,对于同一批次炉管在设计寿命范围内不同服役时间组织和性能变化还缺乏细致的研究。

某石化105Nm3/h制氢装置制氢转化炉109-F-201于2009年3月建成投产,炉型结构为垂直管排箱式炉,设有炉管215根,材料为HP25Cr35NiNbMA,规格∅155.6 mm×14.0 mm,分5排平行布置,每排43根。转化炉设置顶烧式燃烧器108台,与炉管平行布置,分6排,每排18台。转化炉主要设计参数和操作参数见表1,其入口、出口介质含量见表2。

表1 制氢转化炉设计和操作参数Tab.1 Design and operating parameters of the hydrogenreformer furnace

表2 制氢转化炉入口与出口介质含量Tab.2 Medium content at inlet and outlet of the hydrogenreformer furnace %

本文选取同一台制氢转化炉不同服役时间和相同服役时间不同部位的炉管材料进行分析,探究炉管服役过程中组织演变及力学性能的变化,以期掌握制氢转化炉管在长期服役过程中组织、性能变化规律,并结合转化炉服役状况,为国内同类型制氢转化炉炉管长周期安全运行提供技术支持。

1 试验材料与方法

1.1 试验材料

试验材料包括两部分:(1)制氢转化炉109-F-201不同服役时间炉管,包括未服役新炉管、服役5年、服役8年和服役10年炉管;(2)相同服役时间(10年)不同部位炉管,包括距离炉顶约1~3 m的炉膛上部、距离炉顶约6~8 m的炉膛中部和距离炉底1~3 m的炉膛下部。

1.2 试验方法

(1)采用Spectro MAXx型火花式直读光谱仪对炉管化学成分进行测试。

(2)采用配有Oxford的X射线能谱仪ZEISS Supra 40场发射扫描电子显微镜(SEM)对金相试样和断口进行微观观察和表征,加速电压为20 kV。配合扫描电镜,通过微区EDS能谱对试样微区成分元素种类与含量进行分析。

(3)采用SHT4505型电液伺服万能材料试验机对炉管材料进行室温拉伸试验。采用应力控制加载模式,弹性及屈服阶段的应力速率为10 MPa/s,屈服过后至试样断裂的位移速率为10 mm/min。

(4)采用RDJ-30型高温持久试验机对试样进行高温持久性能测试。试样从室温加热至目标温度,保温1 h,施加应力至目标应力直至断裂,温度控制为±5 ℃。

2 试验结果和讨论

2.1 化学成分

新炉管、服役5年、服役8年和服役10年炉管化学成分见表3,炉管中各元素含量均满足HG/T 2601—2011《高温承压用离心铸造合金炉管》的要求,且S,P等杂质元素含量控制在较低水平。

表3 炉管化学成分Tab.3 Chemical composition of the furnace tube %

2.2 显微组织

2.2.1 未服役新炉管

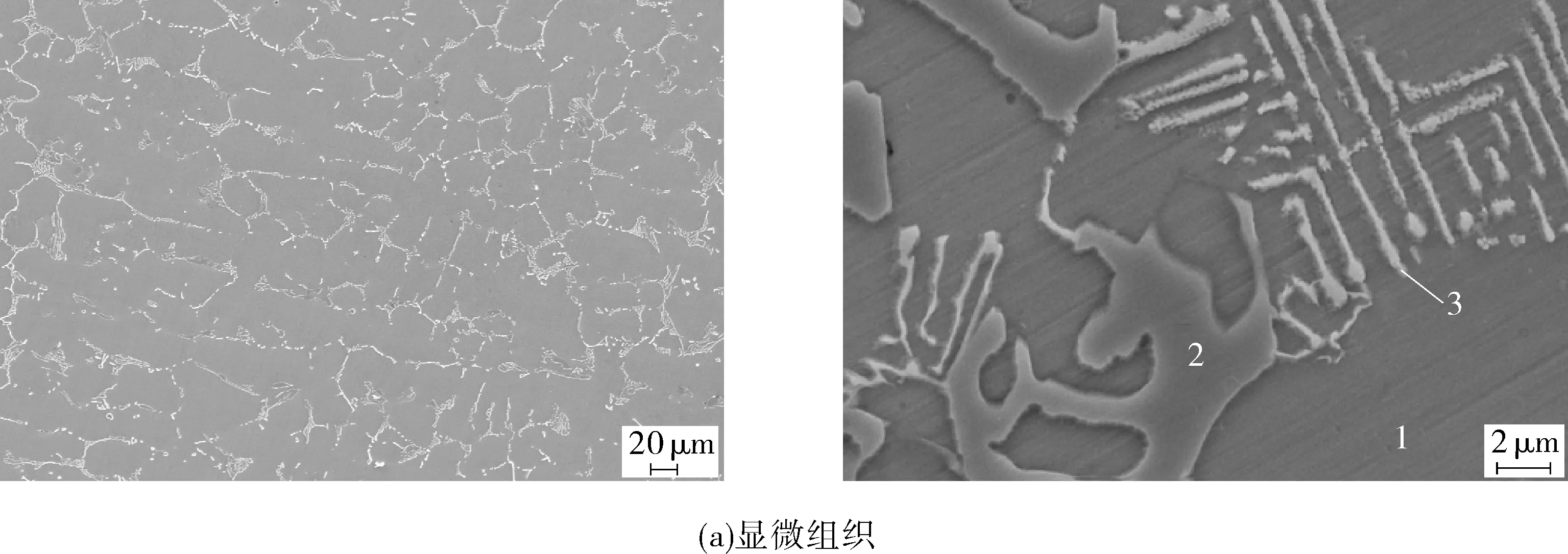

图1 新炉管显微组织及微区EDS能谱检测区域Fig.1 Energy spectrum analysis area and microstructure of new furnace tubes

图1示出HP25Cr35NiNbMA材质未服役新炉管电子金相照片,其微观组织主要由奥氏体基体和晶界上共晶碳化物所组成,平均晶界碳化物宽度约1~3 μm。表4列出图1中不同位置EDS能谱检测结果,可以看出,晶界上碳化物为骨架状的M7C3和NbC[4],奥氏体晶内未见碳化物析出。

表4 新炉管不同位置EDS能谱检测结果Tab.4 Energy spectrum analysis results of the identifiedarea in new tubes %

2.2.2 服役5年炉管

服役5年后的炉管电子金相照片如图2所示。奥氏体晶界碳化物呈链状分布,平均晶界碳化物宽度约2~4 μm,晶内析出大量颗粒状二次碳化物。图2中典型区域的EDS分析结果见表5。高温服役过程中,原始铸态组织中奥氏体晶界碳化物粗化。原始铸态组织中的骨架状M7C3转变成粗大的链状M23C6,离散分布的NbC转变为颗粒状G相,如图2(a)中浅灰色区域[9-11]。

表5 服役5年炉管不同位置EDS能谱检测结果Tab.5 Energy spectrum analysis of the identified areain tubes after a served of 5 years %

2.2.3 服役8年炉管

服役8年后的炉管电子金相照片如图3所示。奥氏体晶界碳化物呈粗大块状分布,平均晶界碳化物宽度约3~6 μm,晶内二次碳化物聚集长大,M23C6长大为块状在奥氏体晶界分布,如图3(b)中深灰色区域;G相长大为块状在M23C6周边分布,如图3(b)中浅灰色区域[9-11]。

(a) (b)

2.2.4 服役10年炉管

服役10年后的炉管电子金相照片如图4所示。奥氏体晶界碳化物呈粗大块状分布,平均晶界碳化物宽度约3~6 μm,晶内二次碳化物部分消失,M23C6呈粗大大块状在奥氏体晶界分布,如图4(b)中深灰色区域;G相呈块状或链状在M23C6周边分布,如图4(b)中浅灰色区域。

HP25Cr35NiNbMA材质制氢转化炉管原始铸态组织为奥氏体基体和晶界上骨架状M7C3和NbC。炉管长期在高温条件下服役,碳化物的种类、形态会发生变化。上述不同服役时间的炉管组织观察结果表明,服役5年后,炉管晶界碳化物粗化,晶界碳化物平均宽度从1~3 μm增加到2~4 μm,骨架状M7C3向断续链状M23C6转变,NbC沿着M7C3边界向G相发生转变,同时在基体内析出细小弥散的二次碳化物,并趋于在晶界聚集;服役8~10年时,炉管奥氏体晶界M23C6进一步粗化呈块状,晶界碳化物上附着的G相也粗化成块状,晶界碳化物平均宽度增加到3~6 μm,晶内析出的二次碳化物开始聚集并长大,在晶界聚集。不同服役时间炉管碳化物种类和形态的转变符合一般离心铸造HP25Cr35NiNbMA合金在高温条件下转变规律[9-11],具体见表6。

(b)图4 服役10年炉管显微组织Fig.4 Microstructure of tubes after a service of 10 years

表6 不同服役时间炉管碳化物特征Tab.6 Carbide characteristics of furnace tubes with different service times

2.3 力学性能

按照标准HG/T 2601—2011的要求,HP25Cr35NiNbMA炉管材料室温拉伸试验屈服强度最低值250 MPa,抗拉强度最低值450 MPa,断后伸长率最低值10.0%。图5示出了不同服役时间炉管的室温拉伸试验结果。可以看出,新炉管屈服强度约290 MPa,抗拉强度约530 MPa,断后伸长率约14.0%,均满足HG/T 2601—2011的要求。高温服役后,材料的屈服强度、抗拉强度和断后伸长率均有所降低。与新炉管相比,服役5年的时效炉管仍具有一定的抗拉强度和屈服强度,其中屈服强度约279 MPa,下降约4%,抗拉强度约505 MPa,下降约5%,断后伸长率约4%,下降约71%;服役8年和10年炉管强度均有所下降,其中屈服强度分别约260 MPa和241 MPa,分别下降约10%和17%,抗拉强度分别约388 MPa和378 MPa,分别下降约27%和29%,断后伸长率均降至2.5%左右,下降约82%。

炉膛内服役10年不同部位炉管室温拉伸试验结果如图6所示。上部炉管屈服强度约268 MPa,抗拉强度约401 MPa,断后伸长率约3.0%;中部炉管屈服强度约259 MPa,抗拉强度约394 MPa,断后伸长率约3.0%;下部炉管屈服强度约241 MPa,抗拉强度约378 MPa,断后伸长率约2.0%。整体而言,服役10年的炉管按照上部、中部和下部的顺序,室温强度和塑性降低,同上部炉管相比,中部炉管和下部炉管室温强度分别下降约2%~3%和6%~10%。

按照标准HG/T 2601—2011中的要求,HP25Cr35NiNbMA炉管材料在1 050 ℃,25 MPa高温持久试验条件下,持久断裂时间不低于100 h。图7示出不同服役时间炉管在1 050 ℃,25 MPa条件下高温持久试验结果,未服役新炉管平均持久断裂时间186 h,服役5年、8年和10年的炉管平均持久断裂时间分别为89,43 h和29 h。与未服役的新炉管相比,服役5年、8年和10年的炉管高温持久断裂时间分别下降约52%,74%和84%。

为对比不同服役时间炉管长时高温持久性能差异,对未服役新炉管、服役5年,8年和10年炉管分别取样进行6组不同试验条件的高温持久试验,含900,950,1 000 ℃三个试验温度,20,25,35,40 MPa四个试验应力。表7列出了6组高温持久试验结果。可以看出,在各种试验条件下,随着服役时间的延长,炉管高温持久断裂时间不断下降,炉管服役至5年时,下降幅度最为显著;服役至8年时,炉管持久断裂时间持续下降,但降低幅度已经有所放缓;当服役至10年时,炉管持久断裂时间仍然下降,降低幅度进一步放缓,部分条件下持久断裂时间与服役8年炉管差异不大。

表7 不同服役时间炉管长时高温持久试验结果Tab.7 High temperature stress-rupture test results of furnace tubes with different service times

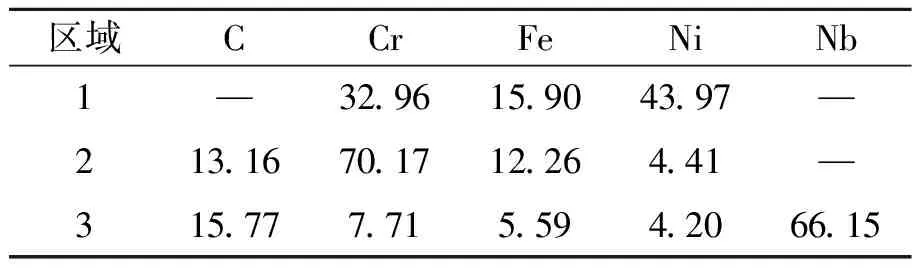

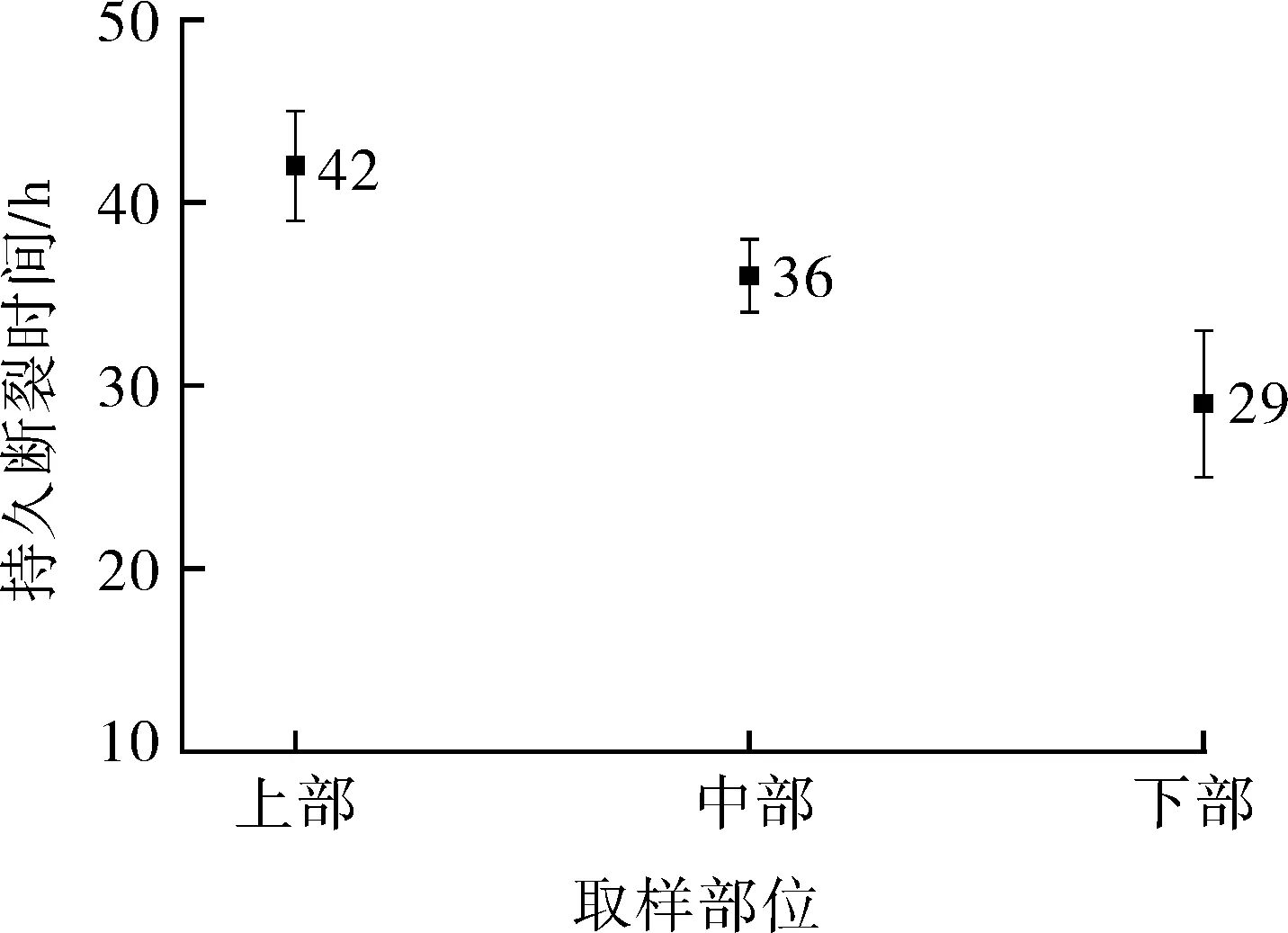

炉膛内服役时间均为10年不同部位的炉管在1 050 ℃,25 MPa条件下高温持久试验结果如图8所示,上部、中部和下部炉管平均持久断裂时间分别约为42,36,29 h。服役10年的炉管按照上部、中部和下部的顺序,高温持久性能呈下降趋势。和上部炉管相比,中部炉管持久断裂时间下降约14%,下部炉管下降约31%。

图8 服役10年不同部位炉管高温持久试验结果Fig.8 High temperature stress-rupture test results of furnacetubes at different locations after a service of 10 years

2.4 讨论

不同服役时间炉管成分未见明显差异,但组织和性能均发生不同程度变化。随着服役时间的延长,炉管损伤不断加剧;相同服役时间内,不同部位炉管损伤程度也有所差异。此外,操作工况的变化也对炉管损伤速率产生影响。

2.4.1 服役时间的影响

与新炉管相比,服役5年的炉管室温强度下降约4%~5%,未见明显降低,这是由于在高温服役过程中,奥氏体晶内析出细小弥散分布的二次碳化物有一定的弥散强化作用。炉管室温塑性下降约71%,显著降低,主要是因为高温服役过程中NbC向G相转变,G相为脆性相,降低了炉管塑性。随着服役时间的延长到8年和10年,炉管的强度下降10%~29%,塑性下降82%~84%,均显著降低,主要是由于晶内二次碳化物在晶界聚集粗化,G相也逐渐粗化呈块状,对位错滑移的阻碍作用降低[2,12]。随着服役时间的延长,炉管高温持久性能显著下降。与未服役的新炉管相比,服役5年、8年和10年的炉管高温持久断裂时间分别下降了约52%,74%和84%。相同服役条件下,和上部炉管相比,中部炉管室温强度下降约2%~3%,持久断裂时间下降约14%;下部炉管室温强度下降约6%~10%,持久断裂时间下降约31%。

考虑到随着服役时间的延长,炉管室温塑性下降最为显著,服役5年后塑性即下降71%,因此炉管在开停车过程中应严格控制升降温速率,防止炉管因塑性不足在温度变化过快产生热应力时发生失效。此外,服役8年和10年后,炉管持久断裂时间分别下降约74%和84%,即炉管高温蠕变性能已接近设计寿命末期,此时应加大对管壁温度的监控,在满足下游用氢量的条件下尽可能降低管壁温度,防止炉管发生蠕变失效。

2.4.2 空间位置的影响

相同服役时间内,上部炉管、中部炉管和下部炉管室温性能和高温持久性能依次下降,与上部炉管相比,中部炉管和下部炉管室温强度分别下降约2%~3%和6%~10%,持久断裂时间分别下降14%和31%,表明相较于上部炉管,中部炉管和下部炉管损伤依次更为严重,这是由于在长期高温服役过程中,炉管内发生转化反应,该反应属于放热反应,反应介质从炉管上部流入,从炉管下部流出,随着反应的进行和热量的释放,炉管内从上部、中部到下部反应温度依次升高,在相同服役时间内,服役温度更高的下部炉管高温损伤最为严重,因此按照上部、中部和下部炉管的顺序,炉管依次表现更低的室温性能和高温持久性能。

鉴于转化炉不同部位炉管损伤特性,在制定转化炉管检修策略过程中,相较于上部炉管和中部炉管,应有针对性加大对损伤更为严重的下部炉管检测比例。

2.4.3 操作工况的影响

从试验数据来看,与新炉管到服役5年炉管相比,服役8~10年炉管显微组织无显著变化,室温拉伸性能和高温持久性能的降低幅度也有所减慢,表明转化炉运行至8年左右,炉管损伤速率放缓。炉管损伤速率的变化主要与转化炉服役工况的调整有关,主要包括管壁温度控制和非计划开停车情况。

制氢转化炉109-F-201投用后,负荷率一般控制在80%~100%,最高管壁温度控制在930 ℃。服役至8年左右,转化炉炉管在运行过程中出现过局部“红管”现象,表明炉管局部超温;停工检修期间对转化炉管开展爬壁超声检测,结果显示,炉管主要为B级和B级较严重,表明炉管服役至8年后已发生一定程度损伤。为保障后期制氢装置安全稳定运行,在满足制氢装置下游用氢量的基础上,分别采取了降低转化炉负荷率和调整燃烧器等措施,将最高管壁温度控制指标从930 ℃下降到870 ℃。如将转化炉负荷率从80%~100%降低至50%~70%,降低负荷率从而降低炉管平均管壁温度;调整燃烧器至合适的角度和位置,提高炉膛内温度均匀性,减少局部高温现象。

转化炉投用初期运行工况不稳,非计划开停车频繁,如第1年和第2年分别开停车7次;后期转化炉稳定运行,开停车次数显著减少,如运行至8年左右,每年开停车次数1~2次。转化炉运行初期非计划开停车过程易导致升降温速率过快,从而导致炉管热应力增大,炉管损伤速率加大的风险提高。

通过上述操作工况的调整和变化,转化炉服役至8年后,管壁温度有所降低,非计划开停车次数减少,炉管损伤速率随时间的变化有所降低,故服役8年和10年的炉管在显微组织和性能上的变化并不显著。

3 结论

(1)离心铸造HP25Cr35NiNbMA新炉管晶界碳化物为骨架状M7C3和NbC,平均宽度约为1~3 μm;服役5年后,碳化物粗化至2~4 μm,骨架状M7C3转化为链状M23C6,NbC转化为颗粒状G相,晶内析出细小弥散分布的二次碳化物;服役8年和10年后,碳化物进一步粗化至3~6 μm,M23C6和G相分别呈粗大链状和块状在晶界分布,晶内二次碳化物逐渐合并长大。

(2)与新炉管相比,服役5年的炉管室温强度未见明显降低,塑性下降约71%,持久断裂时间下降约52%;服役8年的炉管室温强度下降约10%~27%,塑性下降约82%,持久断裂时间下降约74%;服役10年的炉管室温强度下降约17%~29%,塑性下降约84%,持久断裂时间下降约84%。

(3)服役10年后,与上部炉管相比,中部炉管室温强度下降约2%~3%,塑性无显著差异,持久断裂时间下降约14%;下部炉管室温强度下降约6%~10%,塑性下降约25%,持久断裂时间下降约31%。