真空绝热模板施工承载力计算及布设方案分析设计

朱广祥, 乔国富, 薛广杰, 陈建华, 武占鑫, 李壮贤, 黄雷涛

(1.黑龙江省寒地建筑科学研究院,哈尔滨 150080;2.哈尔滨工业大学,哈尔滨 150001;3.青岛科瑞新型环保材料集团有限公司,青岛 266000)

0 引言

近年来,石油、煤炭等化石能源材料的大量使用,导致二氧化碳排放量居高不下,已对人类高质量的生存环境产生了较大威胁[1]。其中,供热和制冷产生的建筑能耗占社会总能耗的三分之一,因此,降低建筑能耗是达成“双碳”目标最具潜力的努力方向[2,3]。在此背景下,建筑外墙保温系统和材料的研究,成为社会热点话题,并使得真空绝热板在建筑节能系统应运而生[4]。真空绝热板(Vacuum Insulation Panel)是一种保温性能卓越的轻质材料[5,6],导热系数为0.008W/(m·K)以下,而且真空绝热板在我国北方寒冷地区工程应用的优势明显,对加快促进建筑保温与结构一体化推广应用具有重要意义[7]。

此外,混凝土工程在施工过程中,由于模板问题引发的安全生产事故频发,极易导致人员伤亡和财产损失。因此,在工程中对混凝土侧压力的取值设计和模板体系布设的安全可靠性的验算,具有重要的意义。保温绝热板作为一种保温与结构一体化的功能材料,提高建筑保温性能的同时,其施工安全性和可靠性也是不可忽视的问题。因此,文中通过对真空绝热模板抵抗混凝土浇筑过程中的侧压力这一问题展开研究,进而得到在施工过程中,真空绝热一体化模板的主次梁和对拉螺栓优化布设方案。

1 研究背景及思路

1.1 真空绝热模板工作系统介绍

真空绝热模板适用于混凝土结构周边构件外侧模板的支护,兼具支护和保温作用,属于结构保温一体化免拆模板。它布置在结构层的外侧代替原来外侧模板,真空绝热模板共有三层,类似“三明治”构造,靠近结构层为纤维水泥平板,中间为真空绝热板,最外侧为硅酸钙板,三者紧密结合,共同受力。真空绝热模板工作系统如图1所示。

1.2 混凝土对模板的最大侧压力计算

文中参考JGJ 162-2008《建筑施工模板安全技术规范》相关规定,新浇筑的混凝土的侧压力折减系数为0.8,混凝土的重力密度为24kN/m3。建立的墙体的数值计算模型的尺寸为3m×3m×0.3m,因此新浇筑的混凝土对模板最大侧压力的计算如式(1)所示。

荷载的传递路径为混凝土的侧压力首先传递至模板表面,模板表面承受线性变化的均布面荷载,次梁为模板的结构约束,模板上的荷载进一步传至次梁。次梁承受线性变化的均布线荷载,主梁为次梁的结构约束,通过主次梁的交界区域,次梁将荷载传至主梁。主梁为承受多个集中荷载的受弯构件,对拉螺栓为主梁的结构约束。因此,在进行真空绝热模板主次梁及对拉螺栓布设优化设计时,采取模板→次梁→主梁→对拉螺栓的顺序逐次分析。

2 真空绝热模板体系分析设计

2.1 模板承载力计算

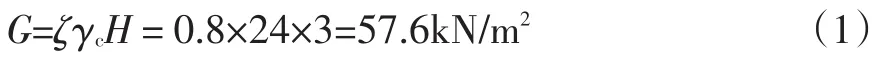

所选取模板尺寸为3m×3m,设定纤维水泥平板厚10mm,真空绝热板厚30mm,硅酸钙板厚10mm,模板的总厚度为0.05m,弹性模量取值为9350MPa,模板的抗弯强度设计值为15.444N/mm2。模板受线性变化的均布荷载,下部的荷载值为57.6kN/m2,最上部的荷载为0。次梁的间距为0.2m,左右模板悬臂的长度均为0.1m,按照次梁的布设,施加模板的结构约束。模板最下部的受力最大,受到的均布荷载为57.6kN/m2。如图2所示,为真空绝热板最底层的力学模型示意图。

图2 最底层模板力学模型(单位:mm)

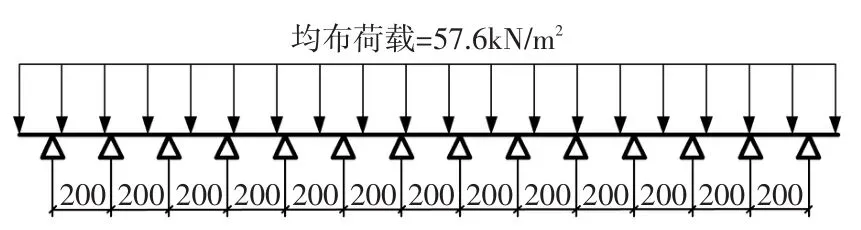

图3为模板在混凝土侧压力作用下最底部区域的弯矩图。由图3可知,次梁支座区域的最大弯矩为288N·m,跨中区域的最大弯矩为104.488N·m。

图3 模板最底层处的弯矩图(单位:N·m)

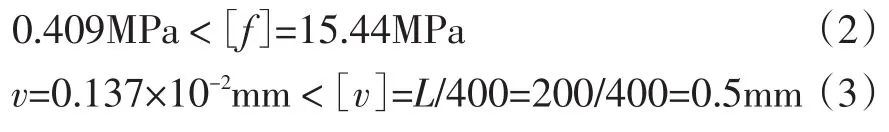

进一步的针对三维整体模板进行受力分析,分别提取模板的应力和侧向变形进行分析。数值模拟结果显示,模板的最大应力为0.409MPa,模板的侧向最大变形为0.137×10-2mm。如式(2)和式(3)分别对模板的应力和变形进行验算。

因此从应力和变形的角度验算,真空绝热复合模板的强度及刚度满足施工的要求。

2.2 次梁承载力计算

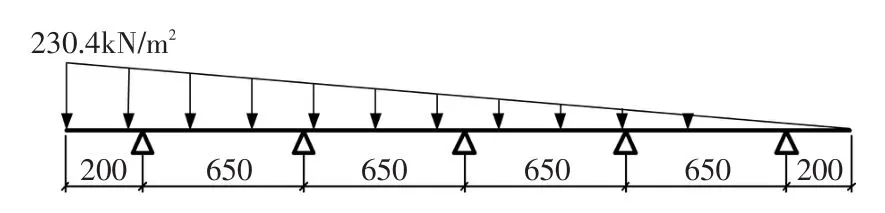

次梁的布设为竖向布设,间距为0.2m,左右模板悬臂的长度均为0.1m,次梁的截面尺寸为0.05m×0.1m,材质为方木,弹性模量为9350MPa。次梁的抗弯强度设计值为15.444N/mm2。根据模板传递至次梁的荷载路径,计算次梁上的均布荷载。如图4所示,为次梁荷载计算示意图。次梁同样也受到线性变化的均布面荷载,如式(4)所示,下部的均布面荷载最大为230.4kN/m2,上部的均布面荷载为0kN/m2。主梁的间距为0.65m,次梁左右悬臂的长度均为0.2m,按照主梁的布设位置,施加次梁的结构约束。

图4 次梁荷载计算示意图(单位:mm)

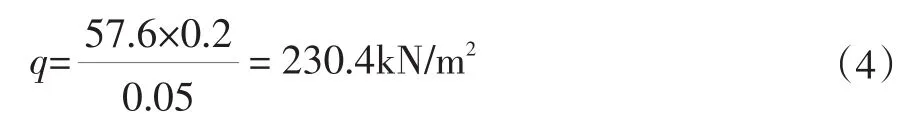

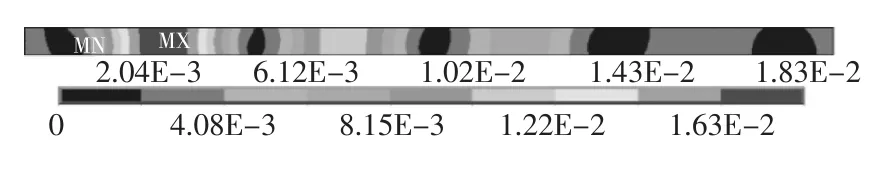

如图5和图6所示,分别提取次梁的应力和变形进行分析。数值模拟结果显示,次梁的最大应力为3.0MPa,次梁的侧向最大变形为0.0183mm。按照式(5)和式(6)分别对次梁的应力和变形进行了验算。

图5 次梁应力分布图(单位:MPa)

图6 次梁变形分布图(单位:mm)

因此从应力和变形的角度验算,间距为200mm的次梁强度和刚度满足施工的要求。

2.3 主梁承载力计算

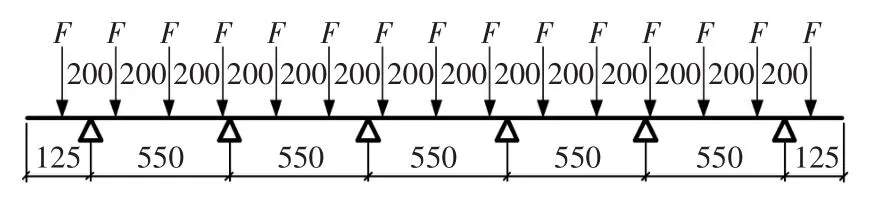

主梁的布设为横向布设,间距为0.65m,左右模板悬臂的长度均为0.2m,主梁由两根钢管组成,钢管的外径为48mm,管壁厚度为3mm,弹性模量为206GPa,抗弯强度设计值为205N/mm2。根据次梁传递至主梁的荷载路径,计算主梁上的荷载。如图7所示,为主梁荷载计算示意图。通过主次梁的交界区域,次梁将荷载传至主梁。主梁为承受多个集中荷载的连续梁。

图7 主梁荷载计算示意图(单位:mm)

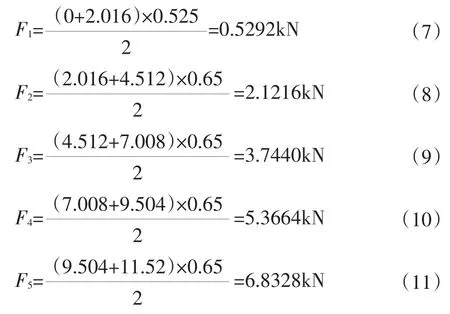

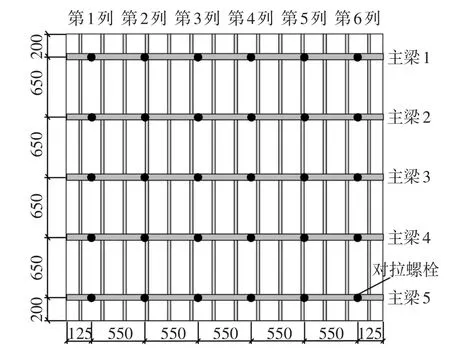

不同位置处的主梁,受到次梁传递的荷载不同:最下部的主梁5承受次梁传来的集中荷载最大,主梁4次之,最顶部的主梁1承受次梁传来的集中荷载最小。主梁上布置的对拉螺栓间距为0.55m,主梁左右悬臂的长度均为0.125m,按照对拉螺栓的布设,施加主梁的结构约束。主梁1~5承受的集中荷载的计算结果如式(7)~式(11)所示。

高度为3m的墙体,主梁间距为0.65m,共需布设五根主梁,分布计算每一根主梁所受的集中荷载如上所示,墙体顶部到下部的5根主梁所受集中力分别为F1到F5。由于篇幅有限,文中仅选择墙体最下部的主梁进行承载力计算。

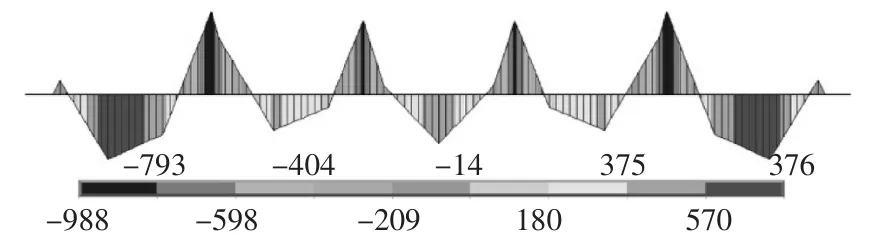

如图8所示,为主梁5(所受集中力为6.8328kN)的弯矩分布图。由图可知,主梁5上部受拉侧的最大弯矩为988.038N·m,主梁下部受拉侧的最大弯矩为764.896N·m。

图8 主梁5的弯矩分布示意图(单位:MPa)

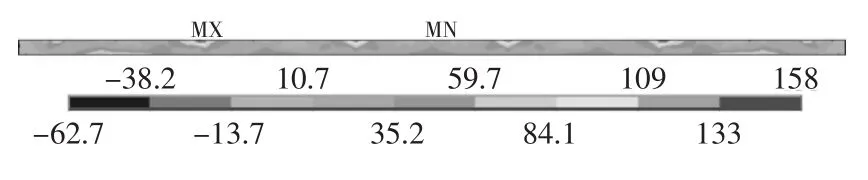

如图9所示,为主梁5的应力分布图。由图可知,主梁5的最大拉应力为158MPa,最大压应力为62.7MPa。

图9 主梁5的应力分布图(单位:MPa)

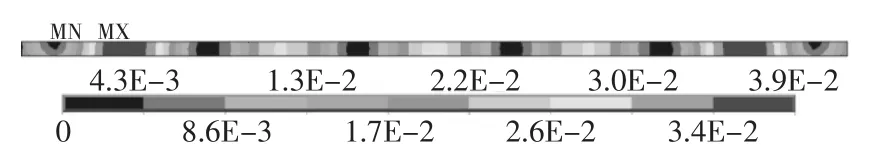

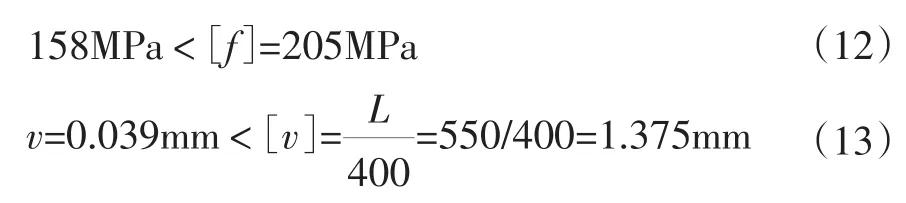

如图10所示,为主梁5的变形分布图。由图可知,按照式(12)和式(13),分别对主梁5的应力和变形进行验算。因此,从应力和变形的角度验算,间距为650mm的主梁强度及刚度满足施工的要求。

图10 主梁5的变形分布图(单位:mm)

2.4 对拉螺栓承载力计算

如图11所示,为对拉螺栓的布设方案。主梁各个支座处的约束力是由对拉螺栓提供,提取各个主梁的支反力,对螺栓的抗拉强度进行验算。

图11 对拉螺栓布设图(单位:mm)

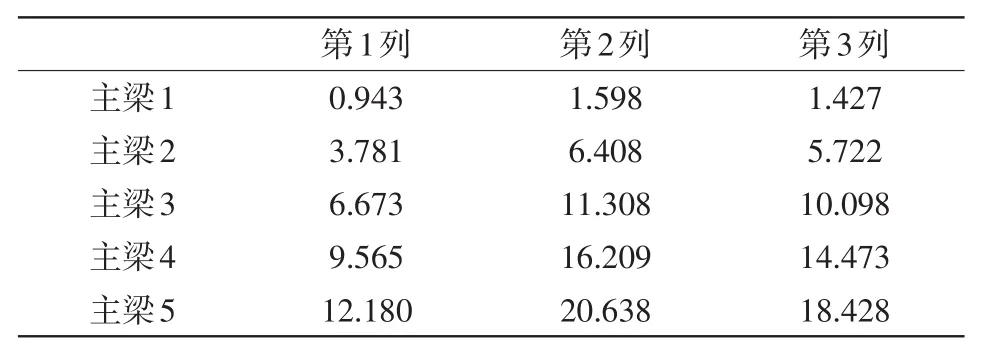

如表1所示,为主梁各支座处支反力的汇总情况。由表可知,主梁的最大支反力为20.638kN,对拉螺栓采用M16型号,其轴向拉力设计值为24.5kN。如式(14)所示,对螺栓的承载力进行验算。验算结果显示,型号为M16,间距为0.55m的对拉螺栓,足以抵抗混凝土墙体的侧压力。

表1 主梁各支座处的支反力

3 讨论分析

文中通过有限元模拟的方式,进行了真空绝热模板在施工过程中承载力的计算及布设方案优化设计。其中,由10mm厚的纤维水泥板,30mm厚的真空绝热板和10mm厚的硅酸钙板组成的复合模板,最大应力为0.409MPa,最大变形为0.137×10-2mm,真空绝热板的承载力和刚度满足要求。次梁采用截面尺寸为0.05m×0.1m的方木,布设间距为0.2m;主梁由两根外径为48mm,管壁厚度为3mm钢管组成,间距为0.65m。此方案布设下的主次梁,承载力和变形均满足要求。对拉螺栓的型号为M16,间距为0.55m,螺栓杆抗拉强度满足承载力要求。

4 结语

通过对真空绝热板在施工过程中安全性和可靠性的进行研究,主要得出如下结论:

(1)研究中明晰了混凝土侧压力作用下真空绝热模板系统的受力过程。

(2)通过对真空绝热模板系统各组成部分(模板、次梁、主梁、对拉螺栓)承载力和变形进行验算,得出了在施工过程中,真空绝热一体化模板的主次梁和对拉螺栓优化布设方案,有利于指导实际应用。

项目研究在一定程度上推动了真空绝热板在北方地区的推广和使用,对于降低建筑能耗,实现“双碳”目标具有积极促进作用。