空心微球对聚硫密封剂耐电弧腐蚀性能影响研究

于美超,宋英红,刘 峥,吴松华

(北京航空材料研究院,北京 100095)

引 言

聚硫密封剂是以液体聚硫橡胶为基体材料配合补强剂、增黏剂、增塑剂、固化剂、促进剂等助剂制成的,可在室温或加热条件下通过化学交联成为对金属或其它材料表面具有良好粘接性能的弹性密封材料[1]。聚硫密封剂因具有良好的耐油、耐溶剂、耐老化性能,在航空、建筑、石油化工和电气仪表等行业都得到广泛应用[2]。国内对聚硫密封剂的研究主要集中于其导电、老化等性能[3~7],针对微球对密封剂性能的影响研究主要集中于中空玻璃微球对聚硫密封剂力学性能和粘接性能的影响[8~10],以及高分子微球的制备和在聚硫密封剂中的应用[11~12],国外针对微球对聚硫密封剂性能的影响报道很少。本文在研究聚合物微球对聚硫密封剂硫化、力学性能影响的基础上,进一步研究了微球对密封剂耐电弧腐蚀性能的影响。

1 实验部分

1.1 原材料

液体聚硫橡胶,G131,阿克苏诺贝尔硫胶化学(泰兴)有限公司;聚合物微球,市售;二氧化锰,FA 级,霍尼韦尔贸易(上海)有限公司;二苯胍(促进剂D)、二硫化四甲基秋兰姆(促进剂TMTD),工业级,沈阳东北助剂化工有限公司;硬脂酸,工业级,浙江杭州油脂化工有限公司;偶联剂,市售;补强填料,市售。

1.2 主要仪器设备

耐电弧试验仪,北京华测试验仪器有限公司;电子拉力机,T2000E 型,北京友深试验设备厂;S100 型三辊研磨机,上海第一化工机械厂;高速混合设备,德国HAUSCHILD 公司;LX-A 硬度计,上海市六中量仪厂;橡胶测厚仪,上海六菱仪器厂。

1.3 试验制备

1.3.1 基膏的制备

取100 份液体聚硫橡胶、10 份二氧化硅,使用高速混合设备混合三次,制成密封剂基膏1#。

取100 份液体聚硫橡胶、10 份聚合物微球、10份二氧化硅,使用高速混合设备混合三次,制成密封剂基膏2#。

1.3.2 硫化剂的制备

100 份二氧化锰,100 份邻苯二甲酸二丁酯,5份促进剂D,2 份促进剂TMTD,3 份硬脂酸,然后在三辊研磨机上研磨三遍,制得密封剂硫化剂。

1.3.3 密封剂制备

将基膏和硫化剂按10∶1 的比例混合均匀。

1.4 性能测试

耐电弧性能:采用耐电弧试验仪按GB/T 1411-2002 规定进行测试,一个试样测试五次,当被测试材料内形成导电通道时,认为材料已经失效。如果电弧引起某一材料燃烧和当电弧被切断后材料还继续燃烧,则也认为材料已经失效,结果取中值。

硬度:采用LA-X 橡胶硬度计按GB/T 531-1999规定进行测试,测定三个试样,结果取中值,测试温度为23±2℃。

密度:按GB/T 533-1991 规定进行测试,测定三个试样,结果取算术平均值,测试温度为23±2℃。

拉伸性能:硫化试样按HB 5246-1993 制样,GB/T 528-1998 测试,结果取中值,测试温度为23±2℃。

2 结果与讨论

2.1 硫化过程

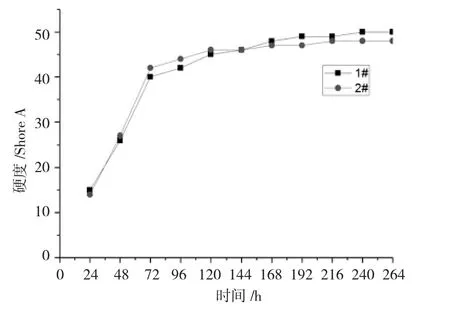

图1 添加聚合物微球前后固化曲线对比Fig.1 The curing curves before and after adding polymer microspheres

测试了1#、2#配方密封剂试样在温度23℃±2℃,湿度50%±10%条件下硬度随时间的变化。由图1 可以看出,二者的硫化曲线相似,表明配方中添加聚合物微球对密封剂材料的硫化基本没有影响。

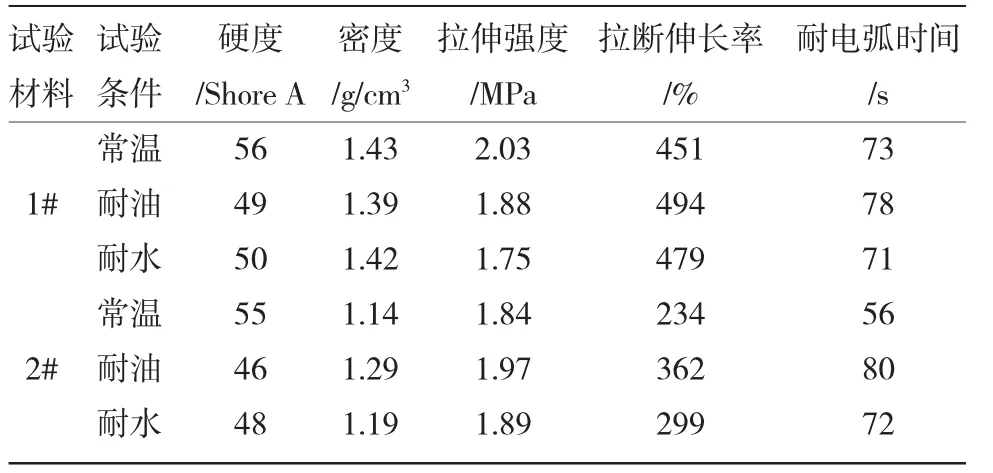

2.2 力学性能与耐电弧腐蚀性能

当密封剂基膏内添加聚合物微球时,密封剂试样密度、拉伸性能及耐电弧性能均发生明显下降:常温条件下,密度下降约20%,拉伸强度下降约9%,密封剂材料对连续电弧的耐受能力由73s 下降至56s,下降约23%;此外还对比了100℃*168h 燃油浸泡及60℃*168h 水浸泡后试样的性能变化。具体试验数据如表1 所示,燃油浸泡后密封剂试样硬度下降约13%,密度下降约3%,拉伸强度下降约7%,对连续电弧的耐受能力由73s 变为78s;水浸泡后,试样硬度下降约11%,密度下降约1%,拉伸强度下降约14%,对连续电弧的耐受能力由73s 变为71s。添加聚合物微球的2#密封剂试样燃油浸泡后,硬度下降约16%,密度上升约13%,拉伸强度上升约7%,密封剂试样对连续电弧的耐受能力由56s 变为80s,上升约43%;水浸泡后,2#密封剂试样硬度下降约13%,密度上升约4%,拉伸强度上升约3%,密封剂试样对连续电弧的耐受能力由56s 变为72s,上升约29%。

表1 密封剂试样的力学性能与耐电弧性能对比Table 1 The mechanical properties and anti-arc erosion of polysulfide sealant

由1#密封剂试样的电镜照片可以看出(见图2):1# 试样100℃*168h 燃油浸泡及60℃*168h 水浸泡前后,样品内部未发生明显变化,佐证了1#试样在三种试验条件下力学性能及耐电弧腐蚀性能相近。

由2#密封剂试样的电镜照片可以看出(见图3):100℃*168h 燃油浸泡,密封剂内部的聚合物微球发生了融化;60℃*168h 水浸泡后,聚合物微球体积缩小,两种试验条件均导致密封剂内部空隙减少,密度变大(见表1)。因此,在密度和电镜照片两方面均解释了试样经100℃*168h 燃油浸泡及60℃*168h 水浸泡后其耐电弧腐蚀性能明显提高的原因。

图2 常温(上)、高温燃油浸泡后(左下)、水浸泡后(右下)1#试样电镜照片Fig.2 The SEM micrographs of 1# sealant normal temperature(above), high temperature fuel oil immersion(lower left)and water immersion(lower right)

图3 常温(上)、高温燃油浸泡后(左下)、水浸泡后(右下)2#试样电镜照片Fig.3 The SEM micrographs of 2# sealant normal atmospheric temperature(above), high temperature fuel oil immersion(lower left)and water immersion(lower right)

3 结 论

(1)密封剂基膏内添加聚合物微球后,标准温湿度条件时对密封剂硫化过程无明显影响,但标准硫化完全后密封剂试验密度下降约20%,拉伸强度下降约9%,密封剂材料对连续电弧的耐受能力由73s下降至56s 下降约23%。

(2)未添加聚合物微球的密封剂100℃*168h 燃油浸泡、60℃*168h 水浸泡前后,耐电弧腐蚀性能无明显变化。

(3)添加聚合物微球的密封剂100℃*168h 燃油浸泡后,密封剂试样对连续电弧的耐受能力由56s 变为80s,上升约43%;60℃*168h 水浸泡后,密封剂试样对连续电弧的耐受能力由56s 变为72s,上升约29%。