Fe、Cu 共掺杂SBA-15 介孔氧化硅的绿色合成及其表征*

裴 霏,雷田旺,刘 婷,董佳洁,王 娜,雷杨娜

(1.西安交通工程学院 土木工程学院,陕西 西安 710300;2.湘潭大学 机械工程学院,湖南 湘潭 411105;3.陕西省气候中心,陕西 西安 710300)

引 言

介孔氧化硅材料由于其高比表面积、可控的孔道结构及良好的水热稳定性已被广泛用于吸附分离、多相催化、新型纳米材料、药物负载释放等诸多领域[1~5]。SBA-15 作为介孔氧化硅类型中的典型一员,以其规整的孔道结构和较高的比表面积,受到广大科研工作者的关注[6~8]。但未经处理的纯SBA-15 介孔氧化硅化学活性较低,在化学相关领域中的应用受到较大的限制。活化介孔氧化硅的常见方法之一是在其骨架结构中掺杂其他原子取代硅原子,使其产生不同强度的酸中心以及具有各种催化氧化活性[9,10]。

直接合成法和后处理法是介孔氧化硅材料常用的两种掺杂方法。直接合成法是指将正硅酸四乙酯、模板剂和要掺杂的物质混合在一起,经过水热晶化使杂原子进入孔壁的骨架结构取代硅原子。如Zhang 等[11]在酸性条件下,通过向合成体系中加入辅助剂硝酸铝,直接合成了Cu、Si 原子比为0.033的Cu 掺杂SBA-15,其在苯酚羟基化氧化反应中展现出较好的催化活性。Cheng 等[12]利用pH 值调节法在弱酸性条件下制备了Fe-SBA-15,Fe3+成功取代了SBA-15 介孔氧化硅骨架结构中的Si 原子,其中Fe 的原子物质的量比可达14.7%,使该材料表面产生了一定量的中、强酸性活性位点。后处理合成法是指先在酸、碱性条件下合成介孔氧化硅材料,再对其进行掺杂处理引入其它原子。但上述两种方法都存在明显的缺点:直接合成法需在酸性或碱性条件下完成,但在酸性或碱性体系中,金属元素不易与硅羟基物种发生缩聚反应,难以实现有效掺杂。后处理法难以实现单纯的掺杂且掺杂量较低,同时会形成金属氧化物堵塞孔道,所得材料的催化活性中心较少,并且该工艺步骤复杂,难以工业化。此外,研究报道较多的是单一杂原子掺杂的介孔氧化硅材料,对于双金属过渡元素掺杂的介孔氧化硅材料,一般不易实现。

针对目前合成掺杂型介孔氧化硅材料存在的问题。利用紫外光引发过硫酸钠产生的羟基自由基替代无机强酸,在中性条件下水解正硅酸四乙酯,一步绿色合成铜、铁共掺杂的SBA-15 有序介孔二氧化硅材料。

1 实验部分

1.1 试剂与仪器

六水三氯化铁(FeCl3·6H2O,分析纯)、三嵌段共聚物P123、正硅酸四乙酯(C8H12O8Si,分析纯)、乙酸铜(Cu(Ac)2,分析纯),过硫酸钠(Na2S2O8,分析纯)均购于天津市天力化学试剂有限公司。

D8 Advance 型X 射线粉末衍射仪(XRD),德国布鲁克公司;JSM-2010 型透射电子显微镜(TEM),日本电子公司;SU8010 型高分辨冷场发射扫描电子显微镜(SEM),日本日立公司;ASAP-2460 型比表面积测试仪,美国麦克公司;Auto Chem Ⅱ2920 型全自动程序升温化学吸附仪,美国麦克公司。

1.2 紫外光引发过硫酸钠产生羟基自由基绿色合成Cu-Fe-SBA-15

将4.6mL 正硅酸四乙酯加入15mL 浓度为3g/L的过硫酸钠溶液中,于光强23W/m2的紫外光下辐射搅拌1h,使正硅酸四乙酯完全水解得到澄清的M溶液。称取一定量的六水三氯化铁和乙酸铜(六水三氯化铁+乙酸铜:0g+0g;0.1g+0.1g;0.2g+0.2g;0.3g+0.3g)溶于75mL 的P123 水溶液中(23.5g/L),得到N溶液。在水浴40℃下,将上述所得M 溶液和N 溶液混合,并继续搅拌24h 后转入聚四氟乙烯内衬的不锈钢反应釜中,将反应釜置于电热箱中于100℃水热晶化24h。待反应釜自然冷却后,对所得产物进行抽滤、反复洗涤,并于80℃下干燥12h。最后,将所得浅红褐色粉末样品置于马弗炉中于550℃煅烧6h,得到最终产物,分别记为样品S-1、S-2、S-3、S-4。

2 结果与讨论

2.1 Fe、Cu 共掺杂SBA-15 介孔氧化硅材料的物相分析

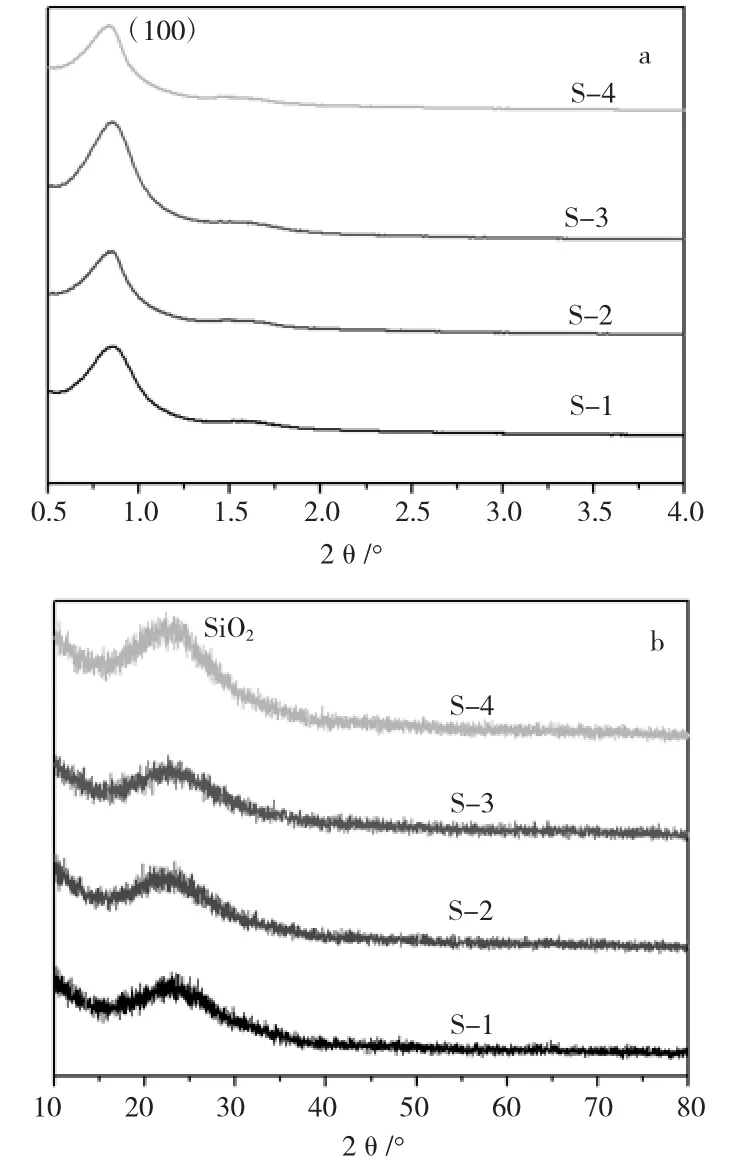

图1 Fe、Cu 共掺杂SBA-15 的(a)小角和(b)广角XRD 谱图Fig. 1 The XRD patterns of Fe-Cu-SBA-15: low-angle(a)and wide-angle(b)

图1 为Fe、Cu 共掺杂SBA-15 介孔氧化硅材料的XRD 谱图。由小角XRD 谱图1(a)可知,所得氧化硅材料在小角范围出现了(100)晶面所对应的衍射峰,上述衍射峰与SBA-15 介孔氧化硅材料的特征衍射峰相对应,表明所得氧化硅材料具有有序的介孔结构;同时随着六水三氯化铁和乙酸铜添加量的增加,(100)晶面所对应的特征衍射峰向低角度方向移动,说明Fe、Cu 掺杂进了SBA-15 介孔氧化硅的骨架结构中,引起其晶胞参数增大,导致衍射峰向低角度方向移动。由广角XRD 谱图1(b)可知,所得样品除了在2θ=23°附近呈现出非晶态SiO2的特征衍射峰外,再无其它衍射峰出现,表明所得样品为纯相的介孔氧化硅材料,无金属氧化物形成。

2.2 Fe、Cu 共掺杂SBA-15 介孔氧化硅材料的微观结构分析

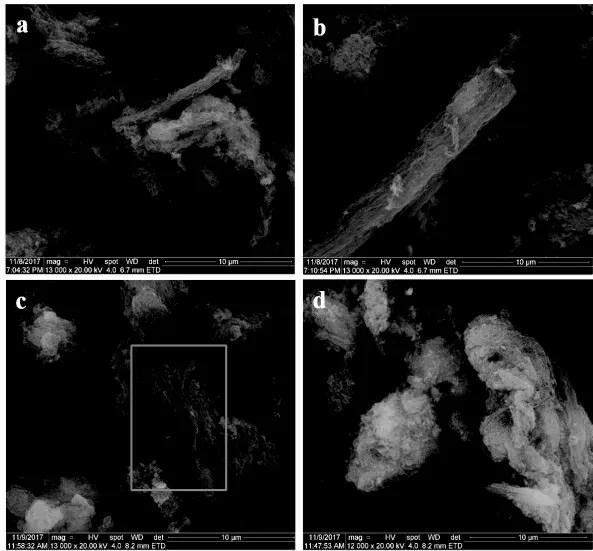

图2 为SBA-15(a)和Fe、Cu 共掺杂SBA-15(b~d)的SEM 图。由图2(a)可以看出,在不添加六水三氯化铁和乙酸铜的体系中,所得纯的SBA-15 呈现出纤维状结构,表面粗糙不光滑。由图2(b~d)可见,当体系中添加六水三氯化铁和乙酸铜时,所得Fe、Cu 共掺杂SBA-15 样品仍然保持纤维状结构,无纳米金属氧化物形成;只是随着六水三氯化铁和乙酸铜添加量的增加,颗粒长径比较纯的SBA-15 明显减小。

图2 (a)SBA-15 和(b-d)Fe、Cu 共掺杂SBA-15 的SEM 图Fig. 2 The SEM images of SBA-15(a)and Fe-Cu-SBA-15(b~d)

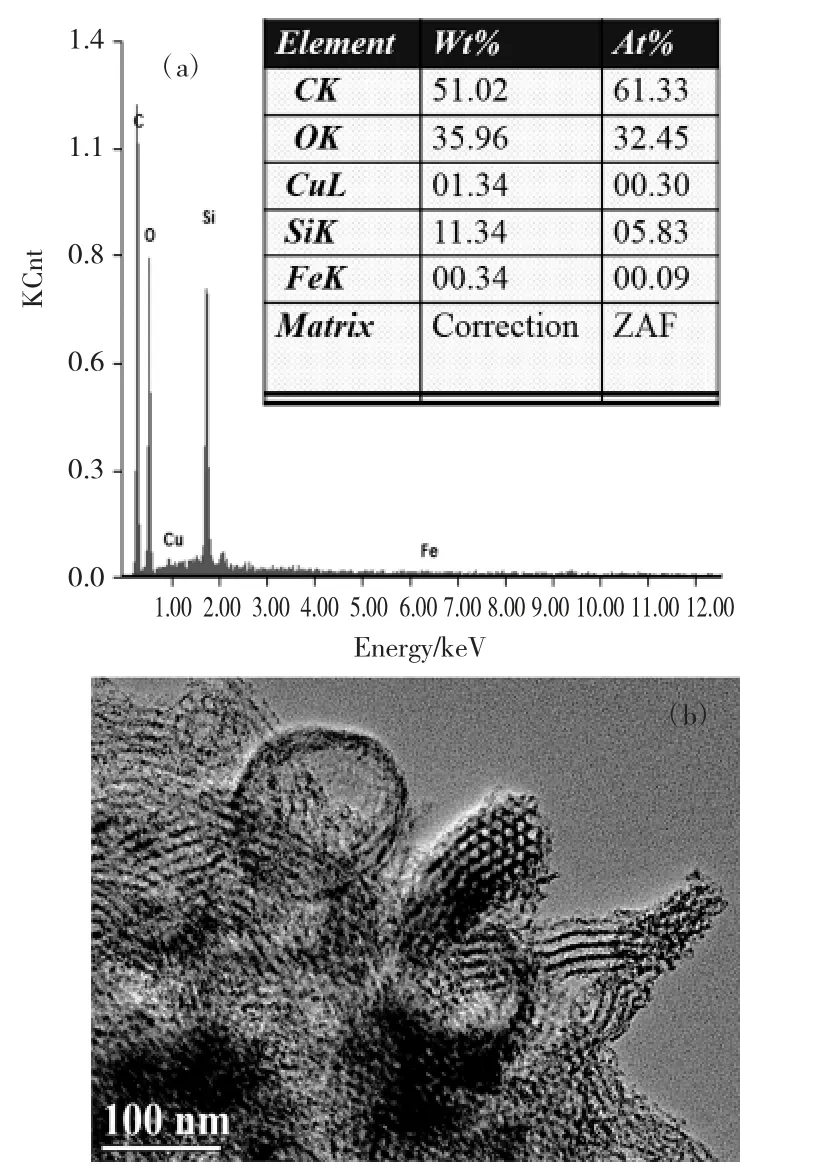

图3 样品S-3 的(a)EDS 能谱图和(b)TEM 图Fig. 3 The EDS spectrum(a)and TEM image(b)of sample S-3

选取样品S-3 的任意位置(见图2c 中框线部分)进行EDS 分析,分析结果如图3(a)所示。由结果可知,S-3 样品中含有Fe、Cu、Si 和O 元素;图3(b)为样品S-3 的TEM 图片,从图中可以看出:所合成的样品S-3 具有明显的有序介孔结构,但孔径分布不均匀,孔道随机取向。值得注意的是,样品S-3 的孔道结构中无明显的纳米颗粒存在,说明所得样品S-3 为纯相的有序介孔结构,Fe、Cu 进入SBA-15介孔氧化硅的骨架结构中实现了掺杂,该结论与XRD 和SEM 分析结果相一致。

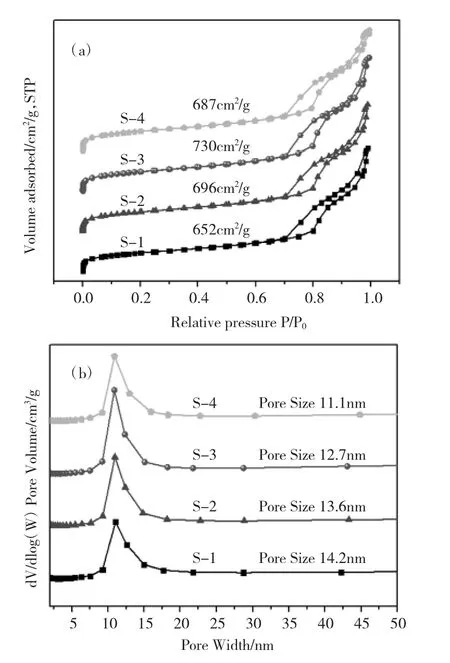

图4 SBA-15 和Fe、Cu 共掺杂SBA-15 的(a)N2 吸附等温线与(b)孔径分布图Fig. 4 The N2 adsorption-desorption isotherm(a)and pore size distribution(b)of SBA-15 and Fe-Cu-SBA-15

为了进一步解析所得氧化硅材料的孔径结构,对所得氧化硅材料进行N2物理吸附分析,分析结果如图4 所示。由图4(a)可见:四个氧化硅材料均呈现出典型的IV 型氮气吸附/脱附等温曲线,在P/P0为0.6 至0.8 之间出现了明显的滞后环,这主要是由于介孔中N2分子的毛细凝聚现象造成的,表明上述四个氧化硅材料均为介孔材料。此外,在P/P0大于0.8 处四个介孔氧化硅材料的N2物理吸附/脱附等温曲线形成的滞后环明显没有闭合,表明所得介孔氧化硅材料出现了堆积孔,有序度较低,这与TEM分析结果相一致。由BET 测试可知,介孔氧化硅材料的比表面积随着六水三氯化铁和乙酸铜添加量的增加先增大后减小,其值分别为652、696、730 与687cm2/g。由此可见,所合成Fe、Cu 共掺杂SBA-15的比表面积相对SBA-15 的比表面积均增大,这是由于Fe 和Cu 掺杂进入SBA-15 介孔氧化硅的骨架结构中取代Si 引起的。图4(b)为四个介孔氧化硅材料的孔径分布图,由图可知,所有材料均形成了介孔孔径,孔径分布均一,主要分布在10~15nm 之间。

3 结 论

利用紫外光引发过硫酸钠产生的羟基自由基替代无机强酸,在中性条件下水解正硅酸四乙酯,一步绿色合成了纤维状的Fe、Cu 共掺杂SBA-15 介孔氧化硅材料。Fe、Cu 共掺杂SBA-15 呈现出有序的介孔结构;随着Fe、Cu 掺杂量增加,比表面积先增大后减小,介孔孔径逐渐减小,孔径分布于10~15nm,比表面积可达730cm2/g,在吸附分离、多相催化、药物负载等领域具有极大的应用潜力。