基于异形阻尼结构的甲板吊车油箱设计

陈川龙

(海装驻武汉地区第八代表室,武汉 430084)

1 概述

在液压系统中,油箱的作用无可替代,其既能够实现油液的储存功能,又能实现对混入油液空气、杂质等多余物的分离,具有系统散热功能[1]。实际工程应用中,良好的油箱设计要满足从满油到耗尽整个过程中重心稳定的要求,确保油箱在任何状态下都能正常、连续性供油。

工业领域,液压油箱可按其中的液体是否具备独立的驱动源分为开式结构和闭式结构。开式结构中,箱内容纳的液体与外界大气环境连通,液体主要受重力和液面大气压影响,呈自由状态。对外输油口通常设置于油箱底部低位。而在闭式结构中,整个油箱容器为密封状态,且内部设置有独立工作的压力源,如弹簧或气囊,使油箱内部保持正压状态,对外可不受外界环境气压和重力的影响,且对外输油口可设置于油箱任意位置。

在航空器、潜水设备等特种装备领域,由于外界环境压力和运动姿态导致的重力变化范围大,且相应领域对成本的接受度较高,一般多采用闭式油箱。船舶设备领域受行业利润限制,其环境气压变化范围较小,故广泛使用开式油箱。在风浪中航行工况下,以甲板吊车为代表的上层甲板设备不可避免地经受大角度的横摇和纵倾,这种情况下可能出现油液晃动,引发设备重心偏移及液面位移造成油泵吸空等不利工况。

2 容器油液摇晃的机理分析

油液晃动产生的根本原因是由于贮液容器(即油箱本体)在工作中产生的摇摆和倾斜位移,引发容器内流体的往复移动。此现象源于外部存储容器的姿态变化导致重力做功引起液体流动,而非液体内部激励产生的扰动具有往复时变流动特点,被称为容器内部流体受迫晃动[2-3]。研究表明,对于开式油箱来说,其自由液面的存在使得该现象具有很强的变化性和随机性。液面晃动现象可按其表现特征划分为线性(小幅)和非线性(大幅)两种不同模式。在晃动幅度与容器尺寸相对比较小时,液面的晃动幅度和频率与容器的摇摆幅度和频率呈现较强的线性相关特征[4]。根据工程经验,液体的小幅晃动难以消除,且油箱在设计之初可以针对小幅晃动预留一定的液面变化裕量,因此无需过多考虑。将油箱俯视面近似转换为其外接圆,则容器内液面的变化幅值超过约0.25R,即可出现非线性(大幅)晃动效应。这种工况下,由于阻尼系数出现非线性态,分解至各阶的晃动频率不再是常数,各阶晃动因为内共振效应而产生峰值叠加现象,极端情况下可能出现液体飞溅或破碎等现象[5]。根据CB1102-2008《船用液压系统通用技术条件》相关条款规定,指标要求最低的民用海船装备的液压设备也必须适应至少22°30′的左右摇摆。可以预见,船舶液压设备特别是甲板设备,如果不进行阻尼结构设计,在风浪中航行时将不可避免地出现油箱液体的非线性晃动,可能引发重心剧烈变化及油泵吸空现象[6]。

液体晃动过程中,由于油箱的固有频率可通过结构设计提高,扩大其与液体晃动频率的差距,此时油箱本身的微小振动可视为对液体运动无影响,因此可将油箱视为近似刚体。油液在晃动中受重力影响,在油箱内往复流动,因此抑制液体晃动的解决思路在于将运动的整个液体分割为多个相对独立运动的更小液块,将单个波浪产生的较大的势能变化量分割为多个较小的势能变化量,从而降低液面整体高度的变化,避免油泵吸空。根据邹喜聪[3]和陈星、蒋梅荣[7]对油箱晃动模型的仿真分析,容器内液面的高度越低,在相同的被动激励作用下,流体晃动越剧烈,液面变化的绝对位移幅值越大。

工程实践中,通常采用在容器内设置阻尼挡板的方式来消弱液体的晃动效应。阻尼挡板将原本处于一个整体态的流体分隔为不同的部分,液体在运动过程中由于阻尼挡板的阻碍而在内部产生层流和湍流,进而在液体内部产生运动效应不同的区块,各区块流体力学参数如质量、频率及晃动阻尼等指标各不相同,从而降低了整个液体对外晃动的剧烈程度[8]。Akyildiz[9]针对同一容器内设置和取消阻尼单板两种条件下,提供相同的外部激励,进行了阻尼挡板对流体晃动效应影响的实验研究。实验结果证明,流体内设置阻尼挡板能够有效抑制晃动效应,并显著降低液面升降变化的幅值。在其他条件不变的前提下,阻尼挡板的数量与液面晃动的抑制程度呈明显的正相关。液位高度相对容器内尺寸占比越高,阻尼挡板对晃动效应的抑制效果越明显[10]。

图1为采用SPH方法模拟的矩形油箱晃动工况。基于容器充液比相同、外部横摇振幅激励相同的前提下对比加装阻尼挡板后液面随时间的变化现象[11],图中(a)模型为无阻尼挡板容器,(b)模型为容器中部设置一块阻尼挡板容器。由图中可以看出,(b)模型中的阻尼挡板作用明显,能够有效抑制液体晃动的幅度。

图1 矩形油箱晃动对比Fig.1 Comparison of rectangular tank sloshing

3 阻尼结构的设计思路

抑制油箱内油液晃动产生的负面效果可以重点考虑两个方面:一是增加阻尼挡板个数,降低液体晃动的幅度。二是将油箱对外输出油液的吸油口设置于高充液比的位置,以保证液面的变化能够始终覆盖吸油口所处的液位。

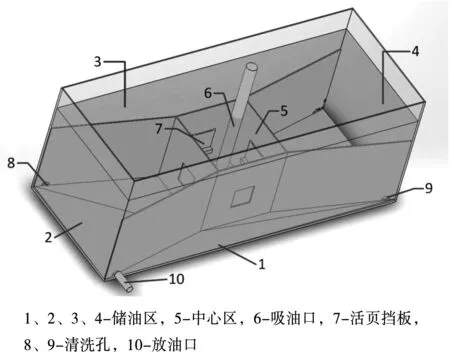

基于上述思路,设计以方异形阻尼结构模型如图2所示。容器内空间利用阻尼板分隔为5个开放式储油区。其中,处于俯视面几何中心区域设置为油箱对外输出油液的中心区,中心区域周边空间分隔为4个独立的储油区,且其与中心吸油区之间的隔板上设置补油交通孔以便低层油液流动,在出现倾斜摇摆工况时,始终能保持高液位区域向中心区域补油。分割各个区域的立壁,在不同方向承担了阻尼挡板的功能,无论容器向哪个方向发生摇摆,在该方向上的隔板都能够作为阻尼挡板抑制液面晃动幅度,保证中心区域的液面相对稳定。

为进一步抑制中心区油液流失,在中心区与周边储油区的流动孔上设置单向活页挡板,实现在摇晃过程中,液面高于中心区的储油区可从补油交通孔向中心区补油,而中心区的油液不会通过补油交通孔流失,从而保证中心区的液面无论是在纵倾或是横摇的条件下都能保持较小的变化幅度,避免出现油泵吸空现象。中心区和储油区的分隔设计对油箱内油液的流速和搅拌效应同样有抑制作用,能够对油液中各种多余物如微小气泡、固态杂质的分离带来正面影响。

图2 防摇晃开式油箱的内部三维结构示意图Fig.2 Interior 3D structure diagram of anti-sloshing open tank

4 结语

基于液动力学对液体在容器内摇晃的特性进行了分析,提出了油箱防摇晃设计思路,并基于该思路进行了具体的结构设计。采用内置异形阻尼结构方式可以有效抑制液体非线性晃动,但是在油箱内部增设结构抑制晃动的同时也增加了油箱制造的复杂程度。目前,本设计思路将油液视为无黏性且不可压缩的理想液体进行了等效简化处理,仅适用于常规船舶装备领域,如液压油箱、润滑油箱、水箱等,如要将其应用于高黏度的液体介质(如极地海域航行的重油油箱),还有待于从流体内摩擦力和层流的角度对其开展更深一步的研究。