叶片表面一种黑色线状显示原因分析

周 艳,李 林,姜 凯

(中国航发贵州黎阳航空动力有限公司,贵阳 550017)

0 引言

某叶片是叶尖磨损后经激光熔覆增材修复的零件,在荧光检查过程中未发现任何缺陷,但在目视检查过程中,在叶尖增材熔覆处发现黑色线状显示,该显示目视可见明显、荧光反复检查不可见,为了判别黑色线状显示的缺陷性质,选3件典型样件,通过几种方案进行试验与验证。

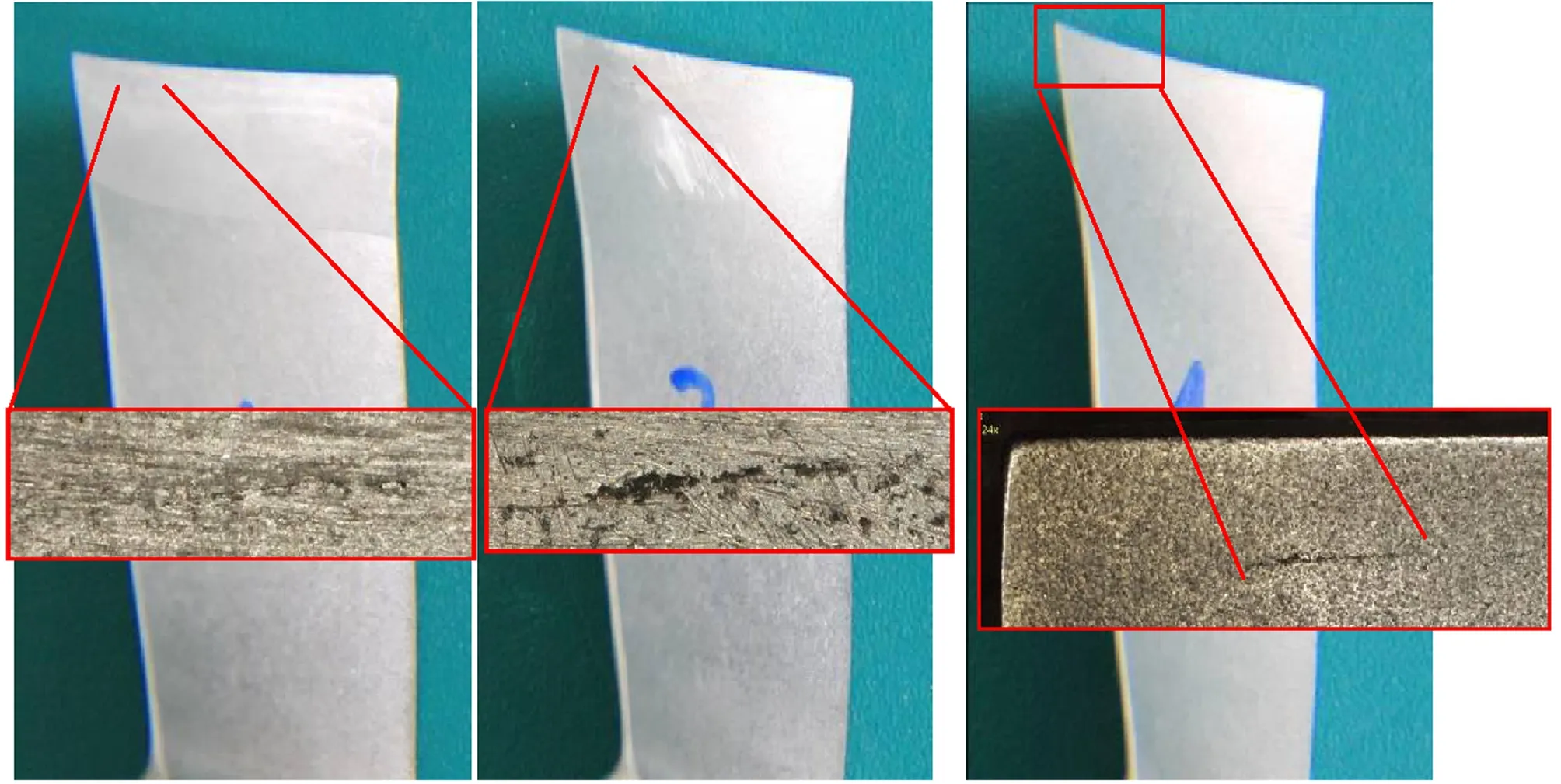

叶片目视(放大镜)缺陷形貌见图1,叶片荧光显示见图2。

图1 叶片目视黑线显示位置(从左到右分别为1#、2#、3#)Fig.1 Display position of visual black line of blade (1#, 2#, 3# respectively from left to right)

图2 叶片荧光缺陷显示(从左到右分别为1#、2#、3#)Fig.2 Fluorescent defect display of blade (1#, 2#, 3# respectively from left to right)

1 方案制定

1.1 荧光检测

荧光检测是通过毛细现象作用,渗透液渗入到各类开口于表面的细小缺陷中,清除附着于表面上的多余渗透液,经干燥后施加显像剂,缺陷中的渗透液在毛细现象的作用下被重新回渗到零件表面,形成放大了的显示,在黑光下观察,缺陷处发出黄绿色的荧光显示。

渗透检测能否检测出零件表面开口缺陷,一方面取决于渗透材料的性能,另一方面取决于缺陷状况。根据缺陷内渗透液渗入深度公式h≈acosθ/kp0可以看出(h为渗透液渗入缺陷的深度,k为缺陷的宽深比,acosθ为渗透液的性能,p0为大气压力),该叶片因为表面光洁度高,表面缺陷非常细微、致密,检测难度大,所以该叶片渗透检测都是采用最高灵敏度的后乳化荧光渗透检测法(材料为美国生产的4级灵敏度后乳化渗透检测材料),荧光检验后无显示,显然并非材料原因造成。是否是缺陷状况影响了缺陷的检出呢?缺陷的宽深比小,检测灵敏度高,反之灵敏度低。导致缺陷宽深比小的原因一方面可能是缺陷内污染造成渗透液无法渗入,降低了缺陷的检出率,另一方面是缺陷本身宽度太小,深度太小,渗透液虽然能渗入,但是在后续的清洗工序中很容易被洗掉,造成缺陷处无任何荧光液残留,因此缺陷也无法显示。为了排除缺陷宽度小、深度小及污染原因等进行了酸腐蚀检查。

1.2 腐蚀检测

为了排除缺陷宽深比太大造成的缺陷无法检出,对1号叶片进行了打磨并安排了腐蚀检验,利用酸对金属强烈的腐蚀作用将零件表面的氧化物等杂质去除,将缺陷开口打开,使渗透液渗入,腐蚀之后在放大镜下观察,线形显示依然存在,对该叶片再次进行了荧光检查,结果仍然无任何荧光显示痕迹。腐蚀后目视零件黑线显示见图3所示,腐蚀后荧光检验见图4所示。

因此,缺陷状况(包括缺陷开口宽度,污染物堵塞)造成缺陷未检出的推论是不成立的。为了进一步确定黑线显示的性质,对3件样件进行了金相检查。1#为显示处腐蚀后的叶片,2#为腐蚀处打磨过的叶片,3#为未做任何处理的叶片。

图3 腐蚀后目视黑线显示图 (1# 见腐蚀痕迹)Fig.3 Display of visual black line after corrosion (1# corrosion trace found)

图4 腐蚀后荧光显示图(1#)Fig.4 Fluorescent display after corrosion (1#)

1.3 金相验证

表面宏观观察:

经宏观观察,送检三件叶片(分别标记为1#、2#、3#)线性缺陷位置相同,均出现于叶身盆向进气边侧、距离叶尖约2 mm处,三件叶片的缺陷放大后均为断续分布的黑线,黑线处未见明显开口,属于同类型缺陷。

表面电镜观察及能谱分析:

详见表1能谱结果表。

表1 能谱结果表 (mass%)

缺陷剖面观察:

取2#缺陷横向金相试样,磨至缺陷位置后抛光、腐蚀后观察(倾斜45°,观察是否磨至缺陷),在增材和叶片的交界,有深度约7 μm的疑似缺陷,继续磨制试样,抛光、腐蚀后观察,在每次磨制的试样面上,疑似缺陷深度均较浅。增材部分组织为纵向分布的枝晶和枝晶间共晶相,叶片基体组织为颗粒状+短棒状δ相、少量碳氮化合物。

表2 能谱结果表 (mass%)

缺陷表面磨制观察:

将3#缺陷切割后,沿缺陷表面小心磨制,磨制的平面恰好与缺陷表面平行时抛光(缺陷位于叶身凹陷处),在三维视频仪测得黑线缺陷凹坑深约12.8 μm。在显微镜下观察,黑线长约2.3 mm(未磨制时长2.5 mm),黑线两侧有大量残留的凹坑,在尾端可见氧化皮形貌,氧化皮厚度约5 μm,扫描电镜对基体、缺陷进行能谱分析,缺陷处含有少量Si、Ca等杂质元素,O元素含量较高,合金元素比例与基体较接近。

经宏观观察,送检三件叶片线性缺陷位置相同,均出现于叶身盆向进气边侧、距离叶尖约2 mm处,均表现为黑线状,为同类型缺陷。通过磨制3#缺陷表面金相高倍试样,测得缺陷深度约12.8 μm,缺陷尾端可见氧化皮形貌,经能谱分析确定为氧化皮;磨制2#缺陷深度方向试样,观察到的缺陷深度较浅,约7 μm,位于增材和叶片的交界。故判断黑线缺陷性质为增材与基体未熔合的间隙。

2 结论

叶片激光熔覆修复后,要对叶片型面进行抛修,黑线出现的区域属于叶盆凹陷处,抛修时不易去除;当增材与基体存在间隙时,抛修后在该区域将残留最多。送检3件叶片黑线深度较浅,后续抛光、喷丸、振动光饰等表面加工,对间隙有一定的掩盖作用,使电镜难于分辨、荧光无显示;由于缺陷处有黑色氧化皮存在,故目视反而容易发现。因此,此零件目视可见荧光未见的黑线显示,为叶片在增材过程中残留的增材与基体未融合的间隙,且增材与基体之间无组织异常,不存在表面开口。此目视可见的显示不是不连续性缺陷造成的,属于氧化物的残留,显示对叶片的质量无任何影响,属于荧光检查合格零件。