盾尾密封全过程管理要点与实践

李勇军

(中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

盾尾密封是盾构法施工中“保头护尾”的一个核心部件,事关隧道建设的进度和安全。国内因盾尾密封失效导致盾构停工的案例屡见不鲜,如杭州庆春路穿越钱塘江公路隧道[1-2]、南京纬三路过江公路隧道[3-4]停机进行了盾尾刷的更换,更有甚者导致隧道结构损坏乃至盾构设备受损; 有的盾构工程没有穿江越海,掘进距离也不长,却也出现了盾尾密封损坏、需要在洞内更换盾尾刷的情况,如广州地铁6号线2期龙柯区间、南京地铁2号线油中区间和郑州地铁7号线南候区间等。根据笔者调查统计,约有10%的盾构项目被动进行了盾尾刷更换,可见隧道施工过程中,出现盾尾密封损坏更换的情况较为常见。

国内学者针对盾尾刷性能试验、制造安装工艺、漏浆处理等方面进行了研究。例如: 李大伟等[5]研制了盾尾刷综合试验平台,可以检验不同盾尾间隙下盾尾刷的磨损和使用寿命; 魏林春[6]对单个盾尾钢丝刷受力性能开展了模拟试验研究; 张佳兴等[7]对盾尾刷加工和组装工艺进行了阐述; 张海亮[8]对海瑞克盾构盾尾密封漏浆的原因和对策进行了总结。此外,国内学者还对盾尾刷的更换方法进行了研究和实践[9-12]。

现有关于盾尾密封的研究成果,多集中于性能测试、事故后的措施应对等方面,而对其管理模式和管理方法缺乏深入的研究。传统的盾尾密封管理模式,存在设计制造与施工管理脱节、制造加工标准不完善、检验环节缺失、施工过程中精细化管理程度不足等问题,缺乏全过程的质量管理理念,最终导致项目对盾尾密封失效风险认识不足、应急预案准备不充分、工程事故时有发生等。随着超长距离、超高水压水下盾构隧道项目越来越多,盾尾密封失效带来的工程风险也越来越大,对盾尾密封的管理要求也越来越高。因此,有必要对盾尾密封的全过程管理方法进行系统研究,提出重点的管控措施和方法,进而为相关工程建设提供参考和借鉴。

1 盾尾密封失效形式及原因分析

1.1 常见盾尾密封失效形式

根据笔者对汕头苏埃通道、佛莞城际等多个掘进长度超过3 km的超大直径盾构工程盾尾密封的调查分析,盾尾密封失效主要有以下几种形式:

1)盾尾刷前弹簧钢板保护板磨损断裂脱落;

2)盾尾钢丝刷局部磨损或脱落;

3)盾尾油脂腔被同步注浆浆液填充,导致油脂密封失效;

4)盾尾刷钢丝被注浆材料粘接填充,导致盾尾刷失去弹性。

盾尾密封损坏现象如图1所示。总体上,最后一道盾尾刷的损坏程度最严重,然后依次减轻;最后一道盾尾密封腔被同步注浆浆液填充,盾尾刷前保护板非正常磨损脱落的数量较多,且各道盾尾刷均有该现象; 盾尾刷基座板脱落的现象相对较少。

(a) (b)

1.2 盾尾密封失效原因分析

盾尾密封失效的原因主要归结为盾尾密封设计缺陷、盾尾刷制造与安装质量差、油脂填充质量不高、施工过程控制不严、应急预案准备不充分等方面。

1.2.1 盾尾密封设计缺陷

1)盾尾密封设计方案不合理,安全系数不足,承压能力不能满足极端条件下工况要求。

2)盾尾密封设计未充分考虑发生泄漏后的应急处置方案。

1.2.2 盾尾刷制造与安装质量差

1)盾尾刷材质差。盾尾刷采用的弹簧钢板和钢丝质量不高,钢板和钢丝强度、刚度等力学性能差。

2)盾尾刷制造工艺不良。盾尾刷工厂内组装工艺控制不严,特别是销钉孔位匹配精度不高、基座板压紧力不足、焊接不饱满等情况,会导致盾尾刷在极限盾尾间隙情况下出现盾尾刷钢丝脱落的风险。

3)盾尾刷安装质量差。盾尾刷现场焊接(栓接)质量把关不严;盾尾刷之间不平整,合拢处安装缝隙大。

1.2.3 油脂填充质量不高

1)盾尾初装油脂填充质量差。盾尾初装油脂是特殊油脂,需要专业人员手工填装。施工过程中把关不严格,油脂没有填充彻底,给泥浆、地下水土和同步注浆浆液的侵入提供了空间。

2)盾尾油脂腔填充质量差。在盾构始发阶段,个别油脂注入孔堵塞,导致油脂腔充填不饱满。

1.2.4 施工过程控制不严

1.2.4.1 管片拼装质量差

1)掘进过程中管片拼装错台严重,破损多。环纵缝的错台导致盾尾刷受力不均匀,加剧盾尾刷破坏; 管片的破损导致局部盾尾刷应力集中而损坏。

2)盾构掘进姿态差,盾尾间隙不均匀,导致盾尾刷长时间受力状态差,特别是最后一道密封刷在转弯过程中及管片上浮等作用下受力复杂。

3)管片纵缝间隙大,且在止水条外侧没有粘贴防漏浆密封条,导致同步注浆浆液沿纵缝侵入盾尾刷。

1.2.4.2 盾构掘进过程中油脂注入控制不严

油脂压力设定值偏低和油脂消耗量偏少,压力监控不到位,导致地下水土和同步注浆浆液侵入盾尾密封腔。

1.2.4.3 同步注浆把关不严

1)同步注浆材料抗水分散性差,易于在压力作用下侵入盾尾刷。

2)同步注浆设定压力或波动压力大于油脂压力,导致同步注浆浆液侵入盾尾刷,且使盾尾刷受力过大。

1.2.4.4 施工管理粗放

1)管片破损后碎块没有及时清理或管片拼装区杂物进入盾尾刷,造成盾尾刷损坏。

2)盾构由于机械故障或人为原因出现后退,导致盾尾刷受损。

1.2.5 应急预案准备不充分

1)针对盾尾密封泄漏的应急预案编制、应急物资和设备准备以及应急人员培训不充分。

2)长期对盾尾密封泄漏的重视程度不够,应急管理机制缺失,应急响应不及时,导致风险升级。

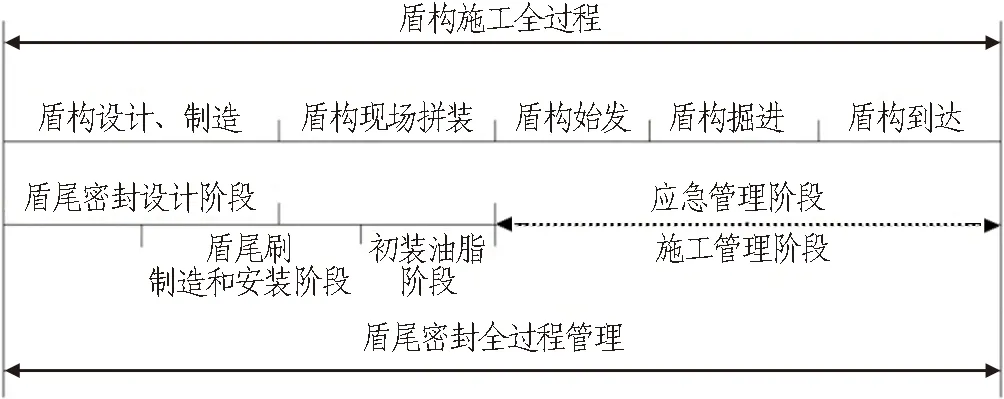

2 盾尾密封全过程管理

为保证从盾构始发到盾构到达整个隧道施工过程的盾尾密封安全,盾尾密封的质量管理应从盾构设计阶段开始,可以分为5个阶段,具体为盾尾密封设计阶段、盾尾刷制造和安装阶段、初装油脂阶段、施工管理阶段和应急管理阶段,如图2所示。

图2 盾尾密封全过程管理示意图

2.1 盾尾密封设计

盾尾密封设计是盾构设计的关键环节之一,需重点关注以下方面:

1)明确工程地质和水文地质、盾构掘进长度、转弯半径、承受的最大水土压力等基本参数。特别是在富水高水压强渗透地层盾构施工项目中,不良地质因素应勘探清楚。

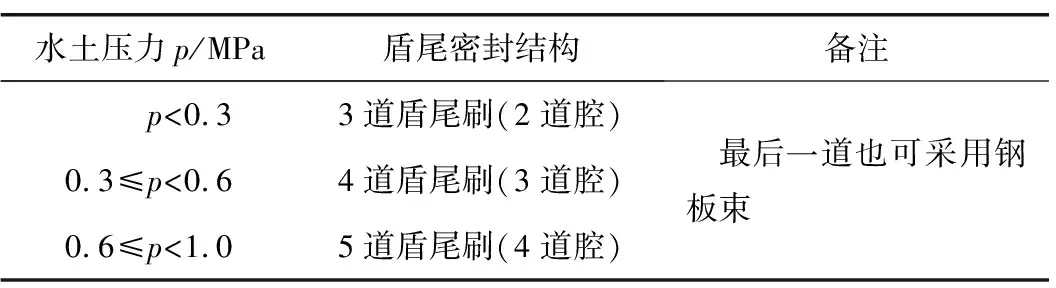

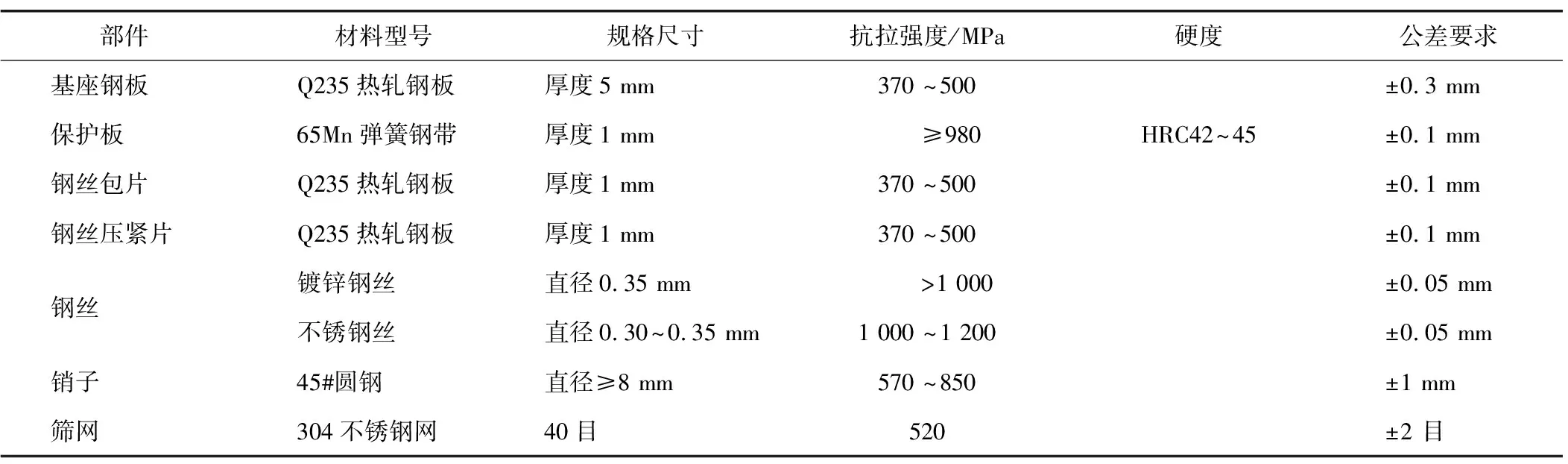

2)根据工程结构设计资料、盾尾结构、盾尾间隙、油脂腔压力分布等参数设计盾尾密封结构。盾尾密封结构的道数越多,可承受的压力越高,相应的盾尾长度会加长。盾尾密封设计应偏保守。目前常用的盾尾密封结构见表1。

表1 常用盾尾密封结构

3)根据盾尾间隙和承受压差设计盾尾刷结构。为适应长距离、高水压、大直径盾构施工复杂工况,针对盾尾刷密封系统承压能力设计指标,应通过试验装置(见图3)来模拟盾构掘进过程中的轴向、径向移动和转向偏转等姿态变化,确保能够静态、动态地对超长距离超高水土压力下盾尾刷密封系统的实际密封性能参数进行验证。

图3 盾尾密封工厂内试验装置

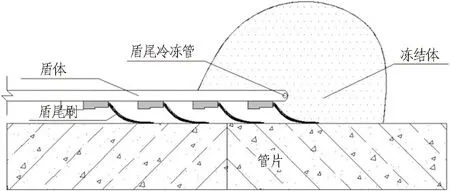

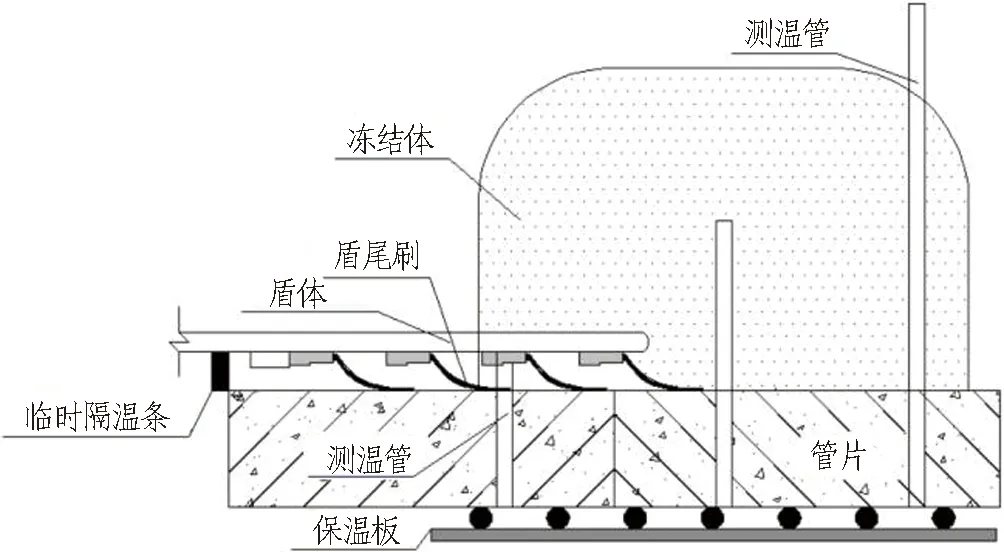

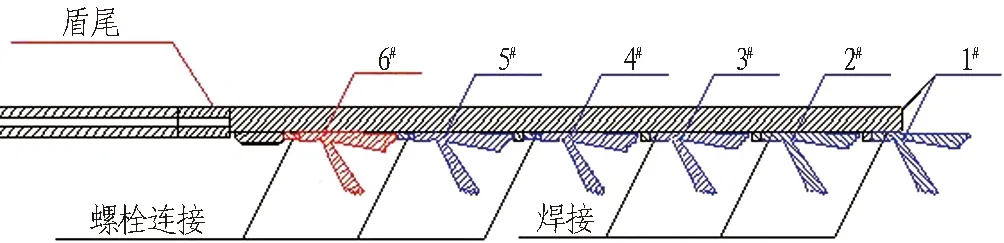

4)根据盾构掘进长度明确盾尾刷安装方式、应急方案和盾尾刷更换方案。目前,盾尾刷安装有栓接和焊接2种方式(见图4)。应急方案比较常见的是在2道盾尾刷密封腔间安装应急气囊,但相应的也会增加盾尾结构长度。盾尾刷更换方案常用的有盾尾冷冻方案和管片冷冻方案2种,其中,盾尾冷冻方案需考虑在盾尾内预留循环冷冻管。

(a) 栓接 (b) 焊接

2.2 盾尾刷制造和安装

2.2.1 盾尾刷制造

1)根据盾尾刷结构设计进行加工,选择优质弹簧钢板和耐磨防腐钢丝,保证部件加工精度满足要求。盾尾刷主要材料及性能可参考表2,对于特殊工程需专项选材。

2)盾尾刷制造工艺规范。钢丝刷加工制造是关键环节,工艺流程和工序质量应满足标准要求,从而保证盾尾刷的结构刚度、强度和弹性。

3)加工好的盾尾刷须进行工厂内结构受力、耐磨性和弹性检测,检测合格后方可出厂(具体检验合格标准由供需双方确定)。

2.2.2 盾尾刷安装

1)焊接盾尾刷应保证基面清洁,计算并定位好第1块尾刷的安装位置,保证尾刷的中线与注浆管的中线重合。原则上盾尾刷接头应避开注浆管位置,相邻盾尾刷应保证紧密贴合和平整,焊缝饱满,焊缝质量采用眼观、着色渗透方式检查。

表2 盾尾刷主要材料及性能参考表

2)采用螺栓连接的盾尾刷,应保证螺栓孔和基面的清洁,螺栓质量满足要求,螺栓拧紧标准符合设计规定。

3)每一圈合拢部位的盾尾刷根据剩余空间尺寸定制加工,保证其与相邻2块尾刷对齐搭接,且不同圈的盾尾密封应在盾尾上半部合拢,并应错缝安装。

4)盾尾刷安装后,应检查不能有杂物(混凝土块、铁块和工具)落入盾尾刷内。

2.3 初装油脂

2.3.1 选择优质的盾尾油脂

国内外盾尾油脂厂家众多,油脂质量参差不齐,需通过盾尾油脂试验选择与工程需求相匹配的盾尾油脂,在长距离高压富水软土地层盾构掘进中应选用质量最好的盾尾油脂。油脂防水性能测试装置如图5所示。

图5 油脂防水性能测试装置

2.3.2 保证初装油脂的填装质量

1)初装油脂应挑选有经验和责任心的工人按产品说明书进行填装,保证油脂充分浸润钢丝,如图6所示。

2)作业平台搭设、拆除和填充操作应避免损坏盾尾刷,并确保无异物遗留在盾尾密封内;同时,做好旁站监督和记录。

3)油脂腔应在负环管片进入盾尾刷前注入油脂填充,检查每道油脂腔的每个注入孔,确保油脂注入管道通畅。从底部由两侧向顶部分段注入,保证油脂腔充填饱满。

(a) (b)

2.4 施工管理

施工管理阶段涉及从盾构始发、穿越各种地层至盾构安全到达的全过程,是盾尾密封全过程管理的重要阶段,关系到工程的成败。施工中应全面细致地进行方案设计和过程管理。

2.4.1 盾构始发

1)盾构始发姿态与工程设计线路相吻合,避免盾构脱离始发台后急转弯调向。

2)负环管片拼装要精细。在管片拼装区底部合理设置钢结构支撑条,在顶部焊接受力可靠的拉挂装置,确保第1环负环的拼装平整度; 在第1环负环管片顶推过程中,及时拼装第2环负环管片,防止管片在盾尾刷区域下沉; 负环管片脱出盾尾后及时增加尾部支撑,保证管片稳定; 对于超大直径管片,在管片内外弧面及时焊接环纵向连接钢板,控制管片整环椭圆度。

3)负环管片与反力架结构保持平面整体受力,保证后续管片在油缸作用力下不发生应力集中导致的破损。反力架结构要有足够的刚度、强度和整体稳定性,保证盾构能够正常建压和平稳推进。盾构正常建压后,应及时割除管片拼装区的支撑条以利于盾构调向。

2.4.2 盾构掘进

做到盾构掘进姿态与管片姿态协同,避免盾尾刷受力不均。

1)控制好盾构掘进姿态和偏转,避免急纠偏和油缸撑靴压在管片纵缝上。

2)管片拼装点位的选择要紧跟盾构姿态,避免油缸行程差过大、盾尾间隙过小。

3)极端情况下,应调整盾构姿态,避免盾尾与管片接触而导致管片破损和盾尾刷损坏。

2.4.3 盾尾油脂注入管理

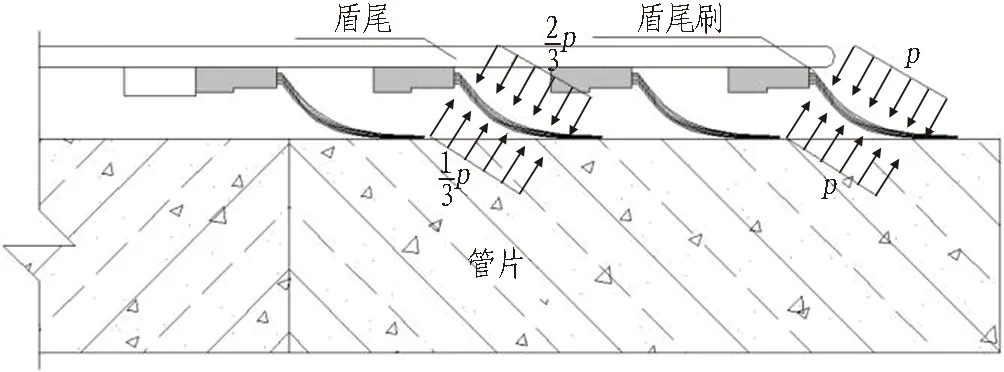

1)盾尾油脂压力设置与泥水压力、注浆压力相匹配,并随着压力的变化及时调整。通常情况下,注浆压力高于地层水土压力,最后一道盾尾油脂腔保持压力应大于同步注浆压力,如图7所示。油脂腔间压力逐级递减,保持油脂腔间合理的压力差,减少盾尾刷纵向不均匀受力。

图7 盾尾油脂压力设定示意图

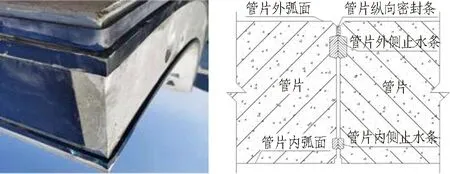

2)管片止水条外侧纵缝间粘贴密封条(见图8),防止同步注浆浆液通过纵缝向盾尾刷内侵入,同时防止临近油缸撑靴的第1道盾尾刷的油脂纵向泄漏,降低油脂的消耗。

(a) (b)

3)实时监控各道盾尾油脂腔的压力。关注油脂腔压力的变化,并及时统计掘进每环的盾尾油脂消耗量。特别是对于超大直径盾构,顶部和底部的压力差达到0.15 MPa以上,对各道油脂腔分区设定压力并进行监控尤其重要。

2.4.4 注浆管理

1)合理选择同步注浆浆液。目前较常用的同步注浆材料有水泥砂浆(水下抗分散)、惰性浆液、水泥-水玻璃双液浆等,应根据地质条件、水文条件、水头压力、掘进距离选择合适的浆液以控制管片上浮和错台,减少地面沉降和盾尾刷磨损。

2)控制注浆量和注浆压力。一般情况下,盾构同步注浆按照注浆量和注浆压力进行双控,严格控制注浆压力,避免对盾尾刷的损伤和同步注浆浆液窜入盾尾油脂腔。同步注浆量的管理应以控制地面沉降为准。

3)二次双液注浆应在离开盾尾一定距离后进行,避免对盾尾刷的损伤。

2.4.5 防止盾构后退损坏盾尾刷

1)盾构设备组装好后要全面调试验收,特别是针对盾构设备推进系统,避免出现由于推进油缸故障导致盾构后退、进而造成盾尾刷受损的情况。

2)泥水盾构施工过程中,由于地层坍塌导致刀盘被困无法启动时,应避免通过后退盾构的方式脱困。在该情形下,除了采用泥浆循环方式清理泥水舱积渣、降低刀盘负载外,还可通过增加刀盘转矩的方式进行脱困(泥水盾构的设计脱困转矩需偏大些,并预留增加刀盘驱动电机的接口)。

2.5 应急管理

对于长距离、高水压、强透水地层盾构掘进来说,盾尾密封失效后果非常严重,必须提高风险认识和加强风险管理。

2.5.1 建立应急管理体系

建立应急管理体系和制度,编制应急预案,开展应急演练,做好应急人员、物资和设备准备。

2.5.2 制定应急救援预案

1)动态监控各道油脂腔的压力、注浆压力、油脂消耗量以及盾尾密封,以在第一时间发现盾尾泄漏。

2)盾尾出现小量渗漏时,将盾尾油脂自动注入方式改为手动方式,加大泵送速率,快速阻止泄漏。

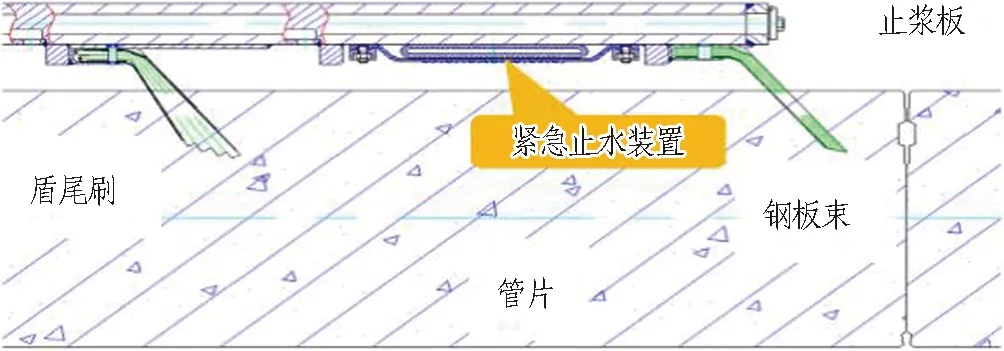

3)盾尾油脂加注方式不起作用时,开启盾尾刷内应急密封气囊进行密封封堵(见图9)。

图9 盾尾应急气囊密封

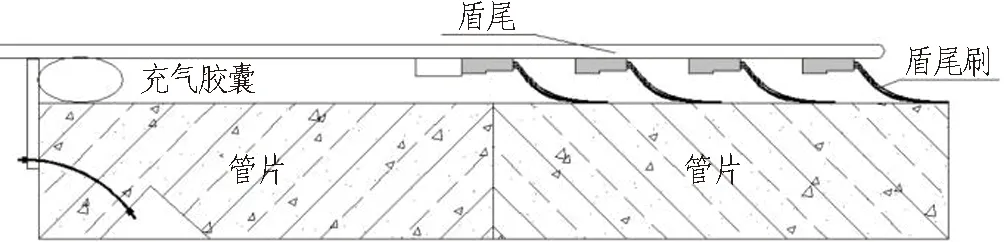

4)可以采用在隧道管片背部填塞棉纱、木楔的方式封堵,同时,在最后一道密封外侧对应的泄漏点处,采用从管片开口注入聚氨酯的方式进行外侧封堵; 可以根据盾尾结构设计尺寸定制专用的充气胶囊(见图10),将充气胶囊在管片背后填塞1圈,然后充气封堵。

图10 充气胶囊密封

2.5.3 盾尾刷更换

当盾尾刷损坏后,继续盾构掘进会带来风险,需在洞内进行盾尾刷应急更换。目前常用的更换方式有冷冻盾尾、冷冻管片2种(见图11),或是两者的结合。冷冻盾尾方式需在盾尾设计时考虑预留冷冻管; 冷冻管片方式需在管片结构上打设1圈冷冻管,对管片结构有一定的损伤,更换盾尾刷后要对所有的冷冻孔进行封堵,并保证结构的可靠性和耐久性。

(a) 冷冻盾尾

(b) 冷冻管片

3 工程案例应用分析

中俄东线天然气管道长江盾构穿越工程采用1台直径7.95 m泥水盾构进行施工,盾构独头掘进长度达10.226 km,其中穿越长江段达7.5 km。盾构隧道穿越地层主要以粉质黏土、粉细砂和粉砂层为主,最大水土压力达0.73 MPa。在该工程中对盾尾密封采用全过程管理,情况如下。

1)盾尾密封设计阶段。盾尾密封结构采用“5+1”道盾尾刷设计(见图12)。其中,1#—3#3道盾尾刷采用焊接方式; 4#—6#3道盾尾刷采用螺栓连接方式,可进行拆卸更换; 6#盾尾刷在掘进一定距离后安装,最终形成6道盾尾刷5道密封腔结构。

图12 新型盾尾密封结构

2)盾尾刷制造和安装阶段。对盾尾刷制造质量进行严格把关,并开展性能测试,确保盾尾刷质量满足设计要求; 现场安装盾尾刷时,严把每道工序质量关。

3)初装油脂阶段。选择优质的盾尾油脂,严格按照作业指导书进行初装油脂填充,确保每道油脂腔的每个注入孔正常工作。

4)施工管理阶段。由于工作井条件受限,盾构采用半环负环管片分体始发方案,通过精细的受力体系转换,使盾构姿态与管片姿态良好匹配,保护了盾尾刷。通过对水下抗分散同步注浆材料的研究和应用,既控制了管片上浮和地面沉降,又保护了盾尾刷。

5)应急管理方面。本工程独头掘进超过10 km,必须做好江中更换盾尾刷的准备。首先,在盾尾结构设计上预留冷冻管,为冷冻作业做准备;其次,提前生产专用冷冻管片,为更换盾尾刷做准备,保证冷冻效果和安全,并避免冷冻孔对管片结构的损坏。

目前该工程盾构已掘进超过6 km,盾尾密封状况良好,应急管理机制健全,全过程盾尾密封管理方法得到了成功实践。

4 结论与建议

1)盾尾密封结构事关盾构隧道施工安全,应按照全过程管理方法进行管理。从盾尾密封设计、盾尾刷制造和安装、初装油脂、施工管理和应急管理5个阶段进行统筹管理,明确各个阶段的管控重点和措施,环环相扣,才能确保盾构掘进施工的安全、顺利。

2)盾尾刷制造和安装工艺是关键环节,施工过程管理是重中之重。每道工序均要求精益求精,用过程质量保证盾尾密封良好状态。

3)应急管理是不可或缺的重要一环。要从设计阶段就考虑盾尾密封泄漏和盾尾刷更换的应急措施,施工过程同步建立应急管理体系,做到应急有备,风险可控。

4)从实践来看,在高水压环境下盾构掘进超过6 km甚至更长距离不更换盾尾刷的目标是可以实现的。

5)针对盾尾刷前保护板脱落的问题,还需对盾尾刷结构设计和材质改进等进行深化研究。