关于控制软体排铺设施工过程中排体收缩量的研究

王堃 武汉四达工程建设咨询监理有限公司

1.问题描述

长江某内河航道整治工程结构形式主要为软体排护底和水下抛石斜坡堤。设计要求软体排水下搭接不得小于3米,施工布置排体时一般预留5米搭接。实际受各种因素影响,部分排体在入水前收缩量已经超过2米,导致入水前的预留搭接已不足3米,软体排水下搭接量难以满足设计要求。软体排铺设质量尤其是软体排水下搭接质量对整个抛石堤身结构稳固有直接影响,而控制施工过程缩排则是确保水下搭接质量的前提和关键所在。

2.成因分析

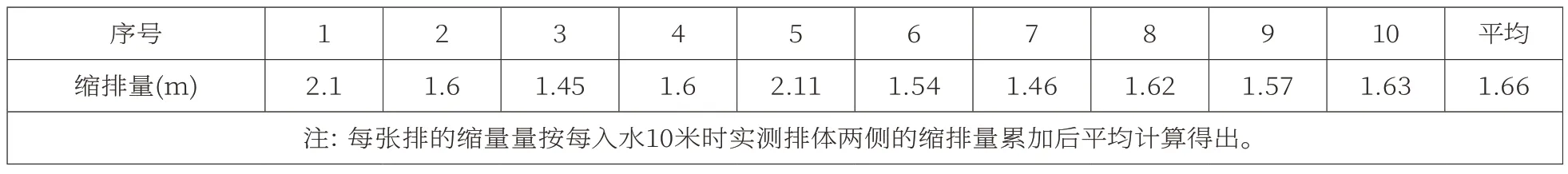

我们连续对10张软体排铺设施工过程中的排体收缩变化情况进行了跟踪检查和记录。

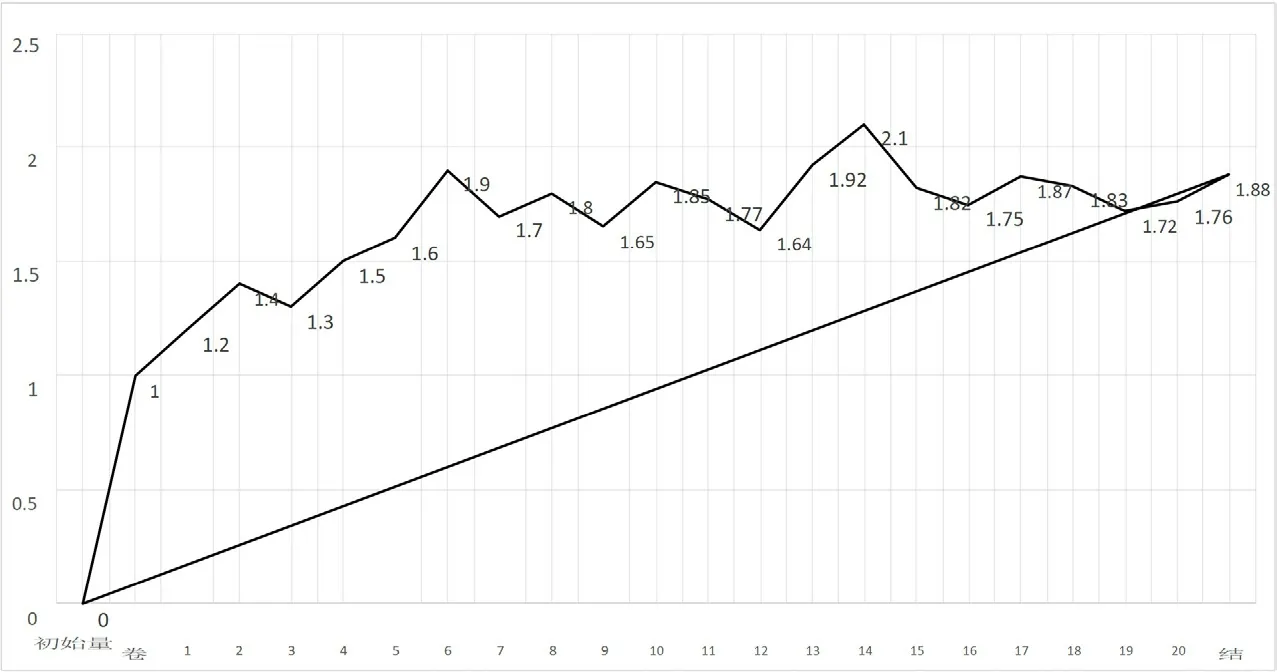

通过表1可以看出:10张软体排铺设施工过程中的平均缩排量大于1.5米,部分软体排的缩排量已大于2米。通过图1可以看出:软体排在卷排阶段的错排量基本决定了整个铺排施工过程排体收缩量的下限值;随着铺排施工进行,软体排会逐渐产生累积收缩,在此期间的排体收缩量突增一般发生在每一行联锁块放排入水阶段。因此,控制卷排阶段的错排量和联锁块放排入水时的突然收缩,是减少软体排铺排施工过程中排体收缩量的关键。

图1 单排施工过程缩排量变化

表1 10张软体排平均施工缩排量统计

通过数据分析,结合项目实际,我们对一些内河航道整治工程软体排施工过程中常见的、直接影响软体排铺设施工过程中的排体收缩量的具体问题进行重点分析:

(1)水下地形凹凸起伏过大的影响。软体排沉排区域地形起伏过大,或者有较大凹凸包体、深坑、陡坎等,排体入水沉底后会随着地形贴坡,被压载块的压力拉展或撕扯,也容易造成排布边缘收缩。覆盖在凹坑上的排体甚至会在后期抛石压载时,进一步撕扯造成排体破裂等问题。

(2)卷排不当的影响。软体排卷排时,一般先由船吊将包装完好的排布起吊至铺排甲板;现场拆封找出排头;展开平铺在甲板边缘并与提前划好的控制边线对齐;然后系好排尾绳扣缓缓卷上滚筒,过程中注意观察错排量并及时进行调整。而实操过程中,现场施工队伍经常为了缩短卷排时间对整个卷排工艺的精细控制意识不强,对排头对齐和过程中的错排调整不够重视,导致最终卷排结束后实际滚筒上的排布横向两端对边不齐、滚筒上排布褶皱、重叠,或者斜卷、错边等,造成错排量较大,对后续缩排控制造成直接不利影响。

(3)压载不均导致放排变形。软体排入水同时要进行压载,为保证软体排与压载块同时入水且同步均匀落底发挥防护作用,软体排压载通常采用的是在软体排上绑系独立压载块或者联锁压载块(联锁块或连锁片)的方式。在实际绑系过程中,由于联锁块的压载位置和纵横间距控制不良,联锁片纵横向线型不齐,特别是横向方向前后错位;连锁片搌布松紧不一致,局部挤密而相邻位置压载不到或压载重量不够。排布在下放过程中就会因配载不均,发生不规则变形,一定程度加剧了局部缩排情况。

(4)放排时无辅助张拉措施。软体排放排过程中,排布由于受压载物牵拉和水流冲刷影响会产生一定的弹性收缩。现场在排布下放时,应采取必要的辅助张拉措施控制收缩。一般地,应在每行联锁块入水时都组织工人在排布两侧张拉,直至排体入水、变形稳定。而实际上,现场一般仅在出现异常缩排时组织工人进行张拉,导致缩排量不断累计,最终积重难返、有效搭接不足。

(5)丙纶绳绑扎长度不一致。在本项目中,现场要求丙纶绳绑扎系结手法需统一,并控制平均绳长1.5米、绳头平均预留长度20cm。但实际现场调查发现,丙纶绳的切割长度并不规整,现场不同施工人员绑扎联锁块的手法也不尽一致,导致丙纶绳牵拉联锁块的有效长度参差不齐。软体排入水时联锁块会逆向丙纶绳张紧的方向移动,如丙纶绳有效长度不一致,一定程度上对联锁块的线型和排体收缩变形也会造成不利影响。

(6)铺排移船的影响。软体排铺设过程中采用异步放排移船的方法。铺排船由电动绞关和钢缆绳控制其定位和移位,移船过程中,船头、船尾中部尾缆,船头、船尾左右边缆同时作用,控制铺排船沿软体排搌布方向移动,同时控制船舶左右不发生偏移。但实际受水流、风浪、钢缆以及操作人员水平等因素影响,铺排时船体移动时也会对排体收缩产生不利影响。

(7)水深、流速影响。软体排铺设施工过程中的缩排受施工水域水深、水流速度影响明显。垂直水流沉排时迎水侧软体排受水流冲击容易出现缩排甚至翻排的现象;顺水流沉排时因为软体排呈整面挡水状态,受到非常大的水流压力容易造成软体排过渡拉伸而使排体横向两边都出现收缩。在水深超过 10m 时,排体受水流压力影响,缩排现象较明显。现场实测数据也反映出,水深、流速和施工过程中的排体收缩量存在一定的线性函数关系。

3.解决办法

(1)沉排前扫测、处理沉排区域。铺排前将对铺排区域进行测量或扫床,以获得初始河床地形并确认在铺排区域内是否存在突出的尖状物、影响排体落底的凹凸物、深坑等等。如发现突出的尖状物时,将采取抓斗刮、挖等有效措施进行处理,以保证所铺排体不至于破坏;如有影响排体落底的凹坑、陡坎时,可采用抛填沙袋、沙枕等方式在沉排前找平、找坡处理,确保排体可以平整落底。

(2)加强卷排过程中的抻拉控制和临时压载措施。在卷排期间,操作工人站在滚筒边,用人力绷紧排布,使滚筒上排布无皱折,平铺在甲板和翻板上的排布,用人力拉平、拉直,防止排布皱折、收缩。要求现场在排布卷排过程严格按照铺排甲板上划定的排边线进行抻拉控制,发现错位及时调整。排布每展卷10-20米,可起吊一定重量的联锁块对排布进行临时均布压载,并让滚筒继续空转使得滚筒上的排布得以适当收紧,再对每次排布收紧后滚筒上的错排量进行量测记录,错排量超限(一般为50cm)则及时调整,错排量合格则继续卷排,直至卷排结束。同时,现场铺排船舶应根据各自船况配备相应的压排辅助设施,以便于卷排时的排布收紧展平,提高排布展卷的质量和效率。

(3)压载不均导致放排变形。加强对现场联锁块吊装绑扎的质量管理,严格控制联锁块压载位置的均布、规整性,对连锁片上出现缺块破损的坚决剔除不用。连锁片安装时统一以软体排上纵横向加筋条为控制线,确保整体轴向位置、数量、相邻联锁块的纵、横向间距符合要求,杜绝砼块堆叠、犬牙交错等情况发生。

(4)放排时无辅助张拉措施。对放排过程进行全程监督。放排前,要求施工人员分别站立在排布两侧,在放排入水时全程张拉排布,可采用导槽系结排体两侧的方式。垂直水流方向沉排时,迎水流一侧的排体张拉可采用导槽方式将张拉排体的作用力一直延伸到水下部分,以消减放排过程中的排布骤缩量。顺水流沉排时可通过适度放慢移船,利用迎面水流张力舒展排布,减少收缩。放排结束后,要求吊机手立即起吊两片联锁块分别压护排布两侧,然后施工人员再继续进行铺排作业。

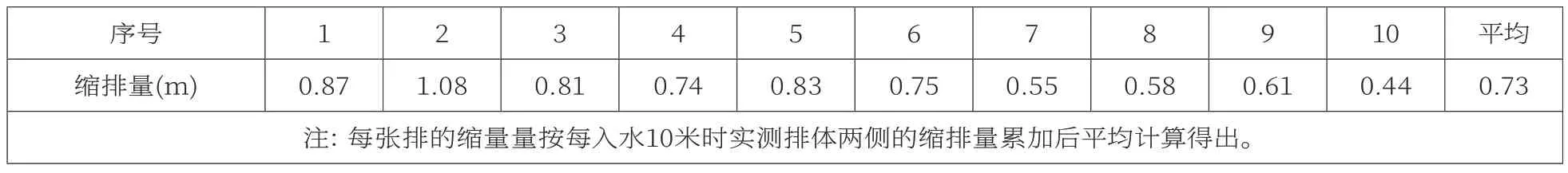

表2 后续10张软体排平均施工缩排量统计

(5)丙纶绳绑扎长度不一致。首先,应组织对现场施工操作人员进行丙纶绳系结绑扎的标准化工艺教学以统一丙纶绳的绑扎手法,并明确预留绳头长度和有效系结长度。同时,还要在铺排现场配备热切割机用于对丙纶绳进行定长切割,以确保丙纶绳系结绑扎尺寸统一,以控制联锁块的不同步下滑。

(6)合理安排、统筹调度,尽量避开急流施工和挂排过夜。在实际实施过程中,统筹考虑到工程进度要求和现场实际情况,铺排船一般除大潮汛水流较急时段暂停施工外,其余时段无特殊情况(如夜间,大风、雾霾天气或停车待料、船机故障等)需连续施工。因此,现场应制定周密的联锁块及排布运输供应计划,保证正在施工的铺排船不会因待料停工导致软体排长时间挂排甚至挂排过夜,以有效减少水流对排布过长时间冲刷引起的排体收缩量。

(7)准确定位规范规范移船。根据铺排施工范围和顺序,将每块排布的尺寸、铺排的坐标计算好,并输入到RTK 定位系统软件中,计划出铺排船的设计运动轨迹线,以便在铺排施工时根据设计轨迹线控制铺排船移动,确保排体最终落位、搭接宽度、铺排长度满足设计要求。软体排着床超过一定长度后,移船将排体拉平并使排体呈悬链线状态,再次放松排体至排体垂直,之后再次移船使排体呈悬链线状态,以后循环此步骤直至排尾平稳着床。排体着床后,中间每次移船与放排长度都约5~8 m,保证下排的长度和移船的位移相匹配,使得排体平整铺于水底,避免发生褶皱、叠排及排体拉扯过紧的现象。

(8)重新规范标准工艺,做好技术指导和宣贯。要及时根据改良完善后的工艺对已有的方案、细则等技术文件进行必要的补充或重新修编,形成更加细致、合理、规范的技术指导性文件,并组织对现场所有的施工管理人员和施工作业人员同步进行再交底确保各项措施落实到位。

(9)加强排尾沉放沉放管理。软体排施工排尾的处理至关重要,处理不当容易造成缩排、叠排、翻排等问题。沉排过程中待还剩余一个水深长度的排布未进行铺设时,采用工作绳用活扣和施工排布相连,然后按照正常水上铺排速率进行铺设,待水上铺排已经完成该区域施工时,将放排卷筒速率设置为零,再进行船舶移动,带动活扣,收回工作绳,从而完成排尾处理。通过本工程的实践,该方法可行有效,确保了排尾的到位率。

4.实施效果

根据现场统计,在采取上述举措后,后续10张软体排的施工过程缩排量始终控制在1米以内,平均缩排量仅为0.73米,较以往有显著提高。在此之前,施工过程中的平均缩排量大于1米,现场施工需布置5米预留搭接来满足设计要求的不小于3米搭接;而施工过程中的平均缩排量控制到了小于1米后,后续施工过程中则可按4米布置预留搭接。如按4米布置预留搭接,则单排节省费用约2万元,本项目300张软体排仅搭接一项粗算节省费用可达600万元,经济效果十分可观。

5.总结

实际上,由于各个工程项目的背景、特点和具体工况等不同,在其他工程项目中,影响软体排铺设施工过程中的排体收缩量的具体因素也有些微差异,但我们要充分认识到关键工序控制对提升工程质量和节约工程成本的重要性。文中提出的几种影响软体排铺设施工过程中的排体收缩量的主要因素和相应解决办法也十分值得借鉴。