阀门填料失效分析与结构改进

武兴广,岑进肖,余朝中

(浙江力诺流体控制科技股份有限公司,浙江 瑞安 325200)

阀门是石油化工、煤化工、精细化工等行业中最重要的终端控制元件之一,尤其针对有毒、腐蚀、易燃易爆等介质的控制中,是不可或缺的组件,而阀门的密封全部依靠填料与阀杆及填料函的相互密封来实现。由此可见,填料密封的好坏对阀门的安全运行起着至关重要的作用。

1 球阀填料密封的失效

应用于内蒙古某公司的软密封和硬密封的开关球阀,在装置开车时,发现阀门的填料与阀杆、填料与填料函结合处出现轻微的外漏,填料函位置的泄漏多数与阀杆表面、填料函内孔的粗糙度(光洁度)有关[1],现场仪表人员及时将填料做了预紧,但是发现效果不明显。该类阀门有30多台,考虑到介质为氯硅烷,具有易燃易爆的特性,为了保证现场装置的安全运行,该公司将现场出现该类问题的阀门全部做了下线处理。阀门供应商及时到达现场并对下线的开关球阀进行了拆卸处理,便于查看填料函、阀杆、填料结构及其表面的情况,并依据现场的情况分析、查找出现介质外漏问题的原因,开关球阀结构形式如图1所示。

图1 开关球阀结构形式示意

2 介质外漏的原因分析

通过仔细查看开关球阀的填料、阀杆、填料函等部件,并与现场技术人员做了详细沟通,分析出引起阀门填料函出现外漏可能存在以下几种原因:介质与填料的相容性;阀杆的光洁度;填料函内壁的光洁度;填料的密封比压。从上述四个方面做出分析和梳理,确定导致填料函外漏的主要原因,针对原因做出修改,保证阀门的正常使用,减少影响装置安全运行的风险因素。

2.1 介质与填料的相容性

经过与现场工艺技术人员的沟通和交流,了解到流经该类阀的介质为氯硅烷(三氯氢硅、四氯化硅混合物),未含有其他成分,介质对选用的聚四氟乙烯(PTFE)填料密封没有腐蚀性,除氧气、融熔状金属、高温三氟化氯及氟元素[2]、核电工况外,其他介质的工况均可以选用PTFE填料密封。

2.2 阀杆光洁度分析

采用PTFE密封填料,阀杆的光洁度不够会使密封性能下降,造成泄漏量的增大[3]。查看现场的阀门拆解后的阀杆,经过清洗后,表面光滑,光洁度高,通过检测阀杆的光洁度高于12级(粗糙度为Ra=0.04),完全符合密封要求,排除阀杆光洁度的因素。

2.3 填料函内壁的光洁度分析

经过对阀杆的分析后,进一步检测填料函内壁的光洁度达到7级(Ra=1.6),球阀在旋转过程中填料与填料函属于静密封,PTFE填料属于软质填料,易于变形,对表面的粗糙度不敏感,经过技术人员对光洁度的确认,填料函目前的光洁度满足密封的要求。

2.4 填料的接触面密封比压分析

通过排除法分析介质与填料相容性,阀杆和填料函内壁的光洁度满足密封的要求,并参考了现场技术人员的反馈,当填料发生泄漏后,对填料做出了预紧处理,但是问题依然没有解决,考虑到开关球阀是新采购的,不存在填料失效的问题。推测填料与阀杆以及填料与填料函内壁的密封比压不足是引起介质外漏的原因。填料密封比压指的是作用于单位密封面上的平均正压力[4],密封比压的大小是影响垫片或填料密封性的重要因素。通常装配时在填料压盖上面施加预紧力在填料密封面上产生一定比压,使密封填料产生变形,通过填料的变形来填满与阀杆接触面间的微小缝隙,流体通过这些缝隙的路径越长,则流阻损失也越大,密封性能也越好。因此,提高填料与阀杆及填料函的密封比压方法,使填料与阀杆以及填料与填料函密封处的最小密封比压大于介质的压力,就可以提高密封效果。

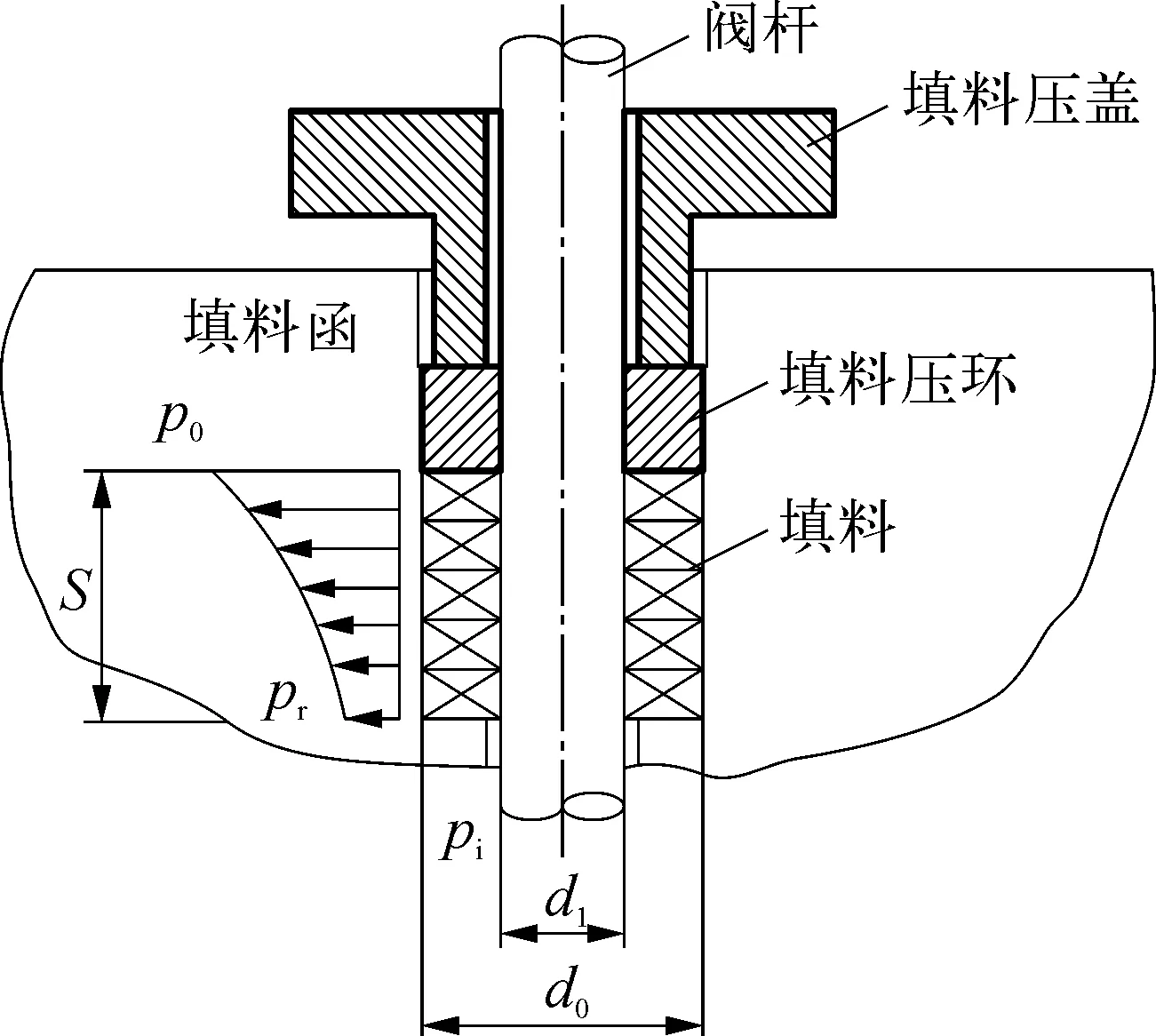

3 解决填料函外漏的方法

在不改变现场开关球阀填料函结构和阀杆的前提下,结合现场维修经验,对填料结构进行调整。现场该类问题阀门均采用PTFE填料,摩擦系数小,对各种化学介质、酸、碱等流体都有很好的密封性和适用性。按照填料密封时的压力分布理论得知:填料压盖在施加给填料预紧力的过程中,真正起到密封力的只有最上面的1~2层填料,因为第一层填料在受到压盖的预紧力后产生轴向变形,填料在预紧力作用下再发生径向变形,填料与阀杆及与填料函内壁发生挤压而变形,最终填料与阀杆及填料函内壁形成密封,预紧力在填料密封过程中逐层消耗不断地减小,最下面的填料受力越少,变形越小,同时密封性也就越差。阀门填料的压力分布如图2所示[5]。

图2 填料的压力分布示意

真正起到密封的,只有填料函上部的1~3层填料[6]。尤其是PTFE软填料密封,进入密封间隙的介质压力根据介质种类和压力大小的不同,呈现抛物线或对数曲线规律分布,介质压力最大处,填料的径向压力最小,为了使底层填料的密封比压等于或超过介质压力而提升密封性,目前可以通过增加填料压盖的压紧力或针对填料做出结构调整,使其径向密封力提升[7]。现场采用填料结构调整措施,将原有的V型填料底部修改为U型填料后,在填料压盖的预紧力作用下,进一步释放了填料的变形能力,提高填料的径向密封压力。改进前后的填料型式对比如图3所示。

图3 改进前后的填料型式对比示意

根据填料密封时的压力分布理论和U型填料的性能测试,得出填料的径向压力,即主密封压力[8]计算如式(1)~式(2)所示:

(1)

(2)

式中:pr——填料径向压力,MPa;p0——填料压盖处压力,MPa;d1——阀杆直径,m;d0——填料函孔径,m;S——填料函深度,m;μ1——填料与阀杆间的动摩擦系数,取值为0.04[8];μ2——填料与压盖间的静摩擦系数,取值为1;pi——介质的压力,MPa;K——填料的柔软性系数,取值为0.6[8];μUC——填料与轴表面,填料与填料腔内壁的摩擦系数,取值为0.04;h——填料的厚度,外径-内径后的尺寸,m,取值为0.006 m。

由(2)式可知,压盖的预紧力与介质的压力成正比,同时,当K值越小,接触宽度越大,以及h很小时,压盖的预紧力就越大。

以实际工况参数为例,介质表压压力为0.7 MPa,阀杆直径为32 mm,填料函孔径为39 mm,代入式(1)和式(2)计算,得到填料与阀杆及填料函的径向密封力为p0=1.014 8 Mpa,p1=7.888 MPa。

经过填料密封力的核算,填料的径向密封力远大于介质的内压力,而且径向密封压力远小于PTFE无滑动摩擦的许用比压17.5 MPa和有滑动摩擦的许用比压8.75 MPa[9],更小于阀体材料WCB的屈服强度250 MPa[10],按照上述分析和计算的结果,将出现外漏问题的开关球阀填料做结构调整,全部更换为U型结构的PTFE填料。

考虑到开关球阀在使用过程中由于填料磨损或应力松弛等因素,容易造成填料密封比压的下降,引起填料函处介质的外漏,因此在填料压盖下方增加了碟形弹簧的预紧措施[11],既保证了填料足够的预紧力,又有效地增加了密封比压,降低了现场仪表人员对填料位置的维护量,确保填料函密封可靠。碟簧安装如图4所示。采用U型填料后,经过一年多的安全运行,后续再没有出现填料函外漏的问题,该方案的实施有效解决了开关球阀介质外漏的问题,满足了实际工况的需求。

图4 碟簧安装示意

4 结束语

通过对阀杆结构,填料函的光洁度,填料与阀杆、填料与填料函内壁的密封比压的分析和推导,找到开关球阀填料部位介质外漏的原因,经过填料密封压力的核算调整了开关球阀填料的结构,并在填料压盖下增加碟簧等措施,使填料与阀杆、填料与填料函的内壁形成良好的密封,解决了开关球阀在运行过程中出现的泄漏问题,为装置长周期安全运行提供了保障。