浅谈连续重整反应压力的复杂控制

鲁志群,周一鸣

(众一伍德工程有限公司,上海 200540)

炼油生产工艺中连续重整是非常关键的环节,以直馏石脑油和重石脑油为原料,在催化剂、临氢和高温的工况下,通过重整过程完成芳烃和氢气的生产。芳烃主要有苯、甲苯和二甲苯,是化工生产中非常重要的中间产品,重整氢是炼油企业加氢裂化装置的重要氢气来源之一。

重整反应压力是连续重整装置的基本操作参数,它影响产品收率、需要的反应温度以及催化剂的稳定性。连续重整过程最主要的反应是环烷烃脱氢,烷烃脱氢环化生成芳烃,也包括这些饱和烃类的氢解和加氢裂化等生成轻烃产物的副反应。降低反应压力有利于向生成芳烃的反应平衡移动,可以增加芳烃产率、氢气产率、重整生成油的液体收率和辛烷值;然而反应压力降低后,将造成氢压下降,催化剂的积炭速率增加,也影响催化剂的可操作使用周期。

1 工艺流程简介

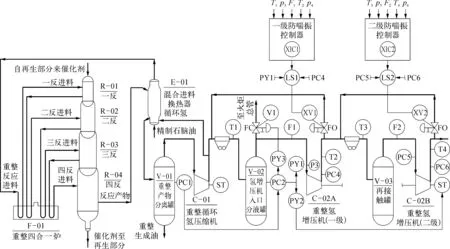

某炼油厂1.4 Mt/a连续重整工艺流程如图1所示。

该项目连续重整装置采用UOP超低压连续重整工艺技术,4台反应器自上而下重叠式布置。原料油经过重整四合一炉(F-01)与4台反应器串联,不断地在催化剂作用下生成重整反应产物。重整反应产物经过混合进料换热器(E-01)换冷,进重整产物分离罐(V-01)进行气液分离,V-01顶部出来的富氢气体经过重整循环氢压缩机(C-01)压缩,作为循环氢与原料油混合进入重整反应系统,保证重整反应压力稳定。一部分氢气则经重整氢增压机(C-02A/B)升压,送往氢气提纯处理单元(PSA),提纯处理后的氢气作为加氢裂化装置的原料。V-01底部出来的液体经泵加压至芳烃分离和抽提单元。

2 重整反应压力的定义

在充分考虑各反应器的压降后,采用各反应器的平均压力乘以催化剂比例之和的加权平均压力来表达操作压力。由于加权平均压力计算公式较复杂,不宜选用该压力作为被控对象进行直接控制。在实际工程设计过程中,V-01的压力虽然不能反映实际的重整反应压力,但它是固定的,而且与重整反应压力有很好的相关性,随重整反应压力变化而变,所以,以V-01的压力来表征重整反应压力是直接和有效的。该项目的重整反应表压设定为0.35 MPa,V-01的表压则为0.24 MPa。

图1 某炼油厂1.4 Mt/a连续重整工艺流程示意

3 反应压力复杂控制方案

该项目连续重整装置采用1台重整循环氢压缩机和1台二段式重整氢增压机串联的方式,维持V-01的压力稳定,同时将重整氢升压送至PSA单元。C-01为汽轮机驱动的一段式离心压缩机;C-02A/B为汽轮机驱动的二段式离心压缩机。影响V-01的压力稳定运行的主要干扰因素为:出装置重整氢的负荷波动和离心式压缩机组C-01,C-02A/B能否安全稳定运行。

为了克服以上主要干扰因素,经反复分析与比较,拟采用设置串级加三分程复杂控制方案来调节出装置重整氢的负荷波动,维持V-01的压力稳定;另外,设置C-02A/B的防喘振控制和超驰控制方案,保证C-02A/B机组安全稳定运行。

对于C-01,由于大量的氢气是大循环,只是少部分氢气经C-02A/B升压后送出,因此,C-01吸入气量充足,离心式压缩机特有的喘振问题基本不存在,故C-01不需要设置防喘振控制。

3.1 控制方案概述

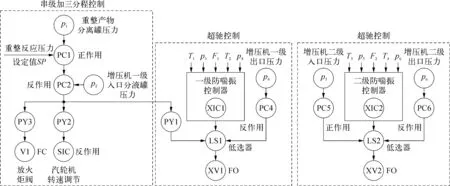

重整反应压力控制方案如图2所示。

图2 重整反应压力控制方案示意

由图2可知,重整反应压力控制是一个复杂度较高的串级加三分程加超驰加防喘振控制方案。其中,PC1为V-01的压力控制器;PC2为氢增压机入口分液罐(V-02)的压力控制器;PY1/PY2/PY3为三分程输出分配;XIC1为C-02A防喘振运算控制器;XIC2为C-02B防喘振运算控制器;PC4为C-02A出口压力高限控制器;PC5为C-02B入口压力低限控制器;PC6为C-02B出口压力高限控制器;LS1,LS2为超驰(选择性)逻辑切换;V1为C-02A入口放火炬阀;XV1为C-02A防喘振阀;XV2为C-02B防喘振阀;SIC为重整氢增压机汽轮机转速控制器。

3.2 串级加三分程控制方案分析

如图2所示,为了保证重整反应压力稳定,将V-01的压力控制设置为串接主回路PC1;为了克服出装置重整氢的负荷波动因素的干扰,将V-02的压力控制设置为串接副回路PC2,实现稳定V-01压力的目的。

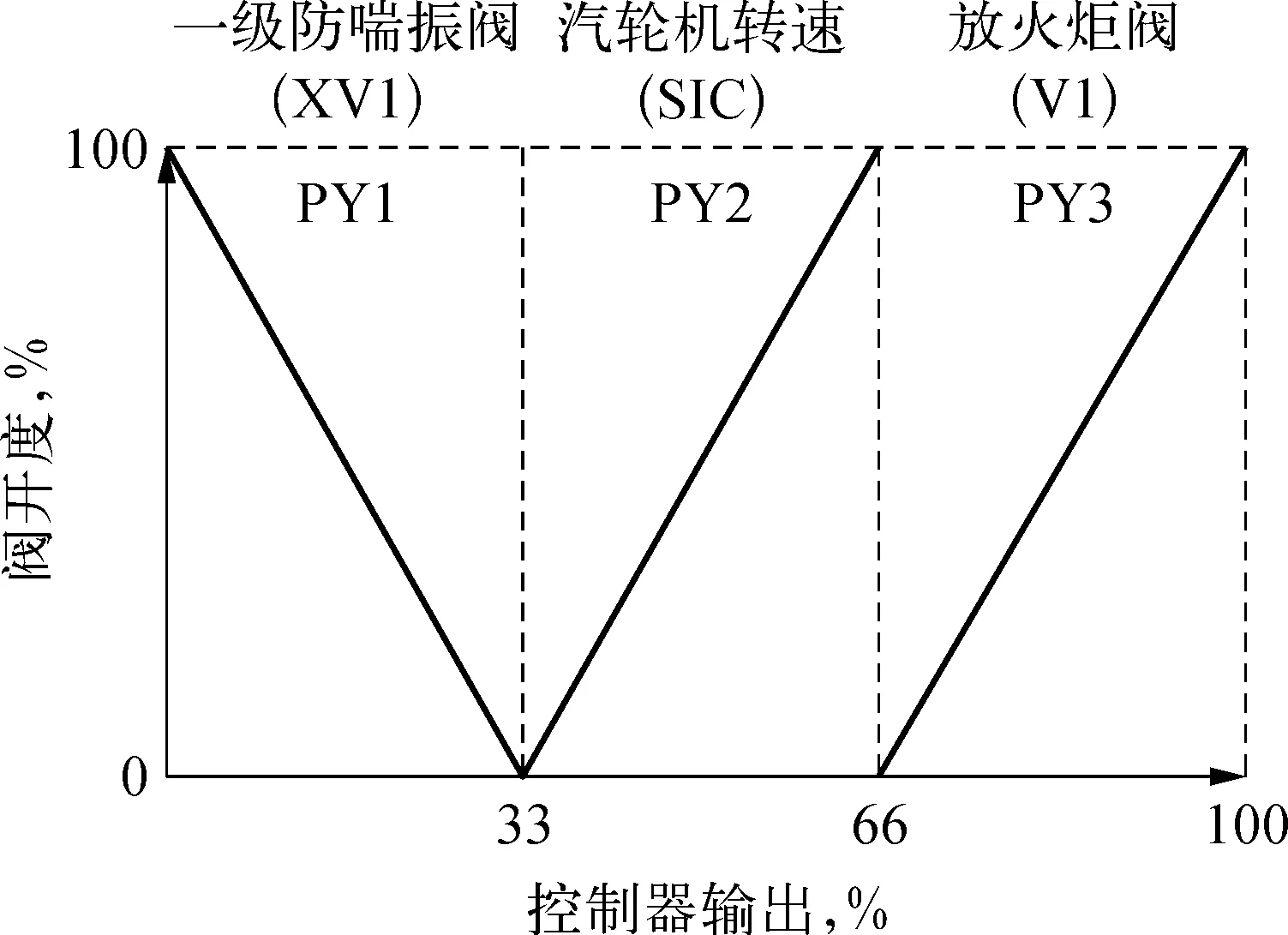

为了更直接、有效、安全地控制被调参数,将串级控制PC2输出确定为三分程方式。三分程控制曲线如图3所示。PY1分程曲线控制重整氢增压机的一级XV1阀的开度,PY2分程曲线控制重整氢增压机汽轮机转速(控制机组负荷),PY3分程曲线控制V1阀的开度。

图3 重整反应压力三分程曲线示意

当工艺正常波动时,三分程控制器输出处于PY2(33%~66%)的分程范围,PY2调节重整氢增压机一级、二级的转速,通过增加或减少外送氢气量来控制p1,p2的稳定。当重整反应压力偏高时,重整氢增压机转速增加到最大允许转速都缓解不了压力超高时,三分程控制器输出处于PY3(66%~100%)的分程范围,打开V1阀并控制其开度,达到迅速降低压力的目的。当重整反应压力偏低时,重整氢增压机转速降低到最小允许转速都缓解不了压力超低时,三分程控制器输出处于PY1(0~33%)的分程范围,打开XV1阀,增加C-02A氢气返回量,减少或不向外送氢气,以维持p1,p2的稳定。

3.3 超驰控制方案分析

超驰控制也称选择性控制,由正常控制回路、取代控制回路与逻辑判断部分组成。逻辑判断部分设置关键参数,进行自动判别选择合适的控制器,避免工艺过程进入危险操作区域。

重整反应压力复杂控制方案设置了2套超驰控制回路,分别用于保护C-02A/B(一级、二级)。当重整反应压力异常超低,三分程控制器输出处于PY1(0~33%)分程范围,控制XV1打开,增加C-02A氢气返回量,减少或不向外送氢气;为了防止C-02A出口超压,设置C-02A出口压力高限控制器,控制XV1阀打开,降低C-02A出口压力;任何时候当XIC1监测到操作点接近喘振控制线时,优先打开对应的XV1阀,以防止喘振发生。PY1,PC4,XIC1的输出信号均经低选器(LS1)超驰控制XV1阀的开度,直至全开。

同样地,当C-02B入口压力低时,由PC5控制XV2阀打开,增加C-02B氢气返回量,减少或不向外送氢气,以维持系统压力的稳定;为了防止C-02B出口超压,设置C-02B出口压力高限控制器,控制XV1阀打开,降低C-02B出口压力;任何时候当XIC2监测到操作点接近喘振控制线时,优先打开对应的XV2阀,以防止喘振发生。PC5,PC6,XIC2的输出信号均经低选器(LS2)超驰控制XV2阀的开度,直至全开。

4 运行情况分析与对策

重整反应压力复杂控制投用后,在装置实际运行中,遇到的情况及对策简要分析如下:

1)装置生产过程中,由于重整氢增压机入口实际气体组分的变化,压缩机喘振线也随之变化。为适应喘振线的变化,以防止压缩机喘振,通常会尽量放大喘振线的安全裕度,势必造成不必要的能量浪费。

因此,为适应操作条件变化和机组由于磨损、结垢等原因而出现的性能变化,通过现场实测的方法获取防喘振线,优化机组防喘振控制。压缩机入/出口的压力、流量测量变送器使用快速响应变送器,提高防喘振控制回路的响应速度。

2)在实际生产操作中,由于生产负荷波动较大,造成PC2输出在60%~100%内大幅波动,需要操作人员结合实际工况,手动调整防喘振阀的开度以及设定机组转速,工艺操作强度较高。

因此,重整循环氢压缩机和重整氢增压机串联布置,串联机组的控制核心是协调每台机组的运行。通过分析串联压缩机的压缩比,找出各台压缩机合理的负荷分配,从而使p1达到可控范围。正常工况下,2台离心机组的负荷会随着重整产物分离罐的压力p1同时升、降负荷,保持压缩比比值不变,机组稳定运行。若装置生产负荷大幅波动,重整循环氢压缩机和重整氢增压机升降负荷无法匹配,机组间的压力p2会出现波动,机组运行的稳定性就会受到干扰。在现有控制方案基础上,增设重整循环氢压缩机和重整氢增压机的负荷分配协调控制,控制2台压缩机的压缩比保持不变,维持机组间的压力p2的稳定。

5 结束语

重整反应压力串级加三分程加超驰加防喘振控制方案既保证了重整反应系统的压力、重整氢增压机入口和出口压力的稳定,也保证了重整氢增压机的平稳运行,同时使氢气损失减小,是一个合理、可靠的控制方案。重整循环氢压缩机和重整氢增压机的负荷分配协调控制投用后,实现了不同工况下重整反应压力的自动控制,降低了操作人员工作强度。重整氢增压机性能控制范畴在机组防喘振控制改进后得以扩大。在全自动控制的情况下,重整氢增压机平稳运行在新的防喘振控制线周边,不仅确保机组运行的稳定性,还能保证低负荷情况下实现最小的防喘振阀开度,使运行效率更高、耗能更低。