某商用车传动轴共振啸叫问题分析与优化

王鑫,马虎森,陈晓利,赵璇

陕西法士特汽车传动工程研究院,陕西西安 710119

0 引言

随着汽车市场的高速发展,人们对汽车乘坐舒适性要求越来越高,汽车的噪声、振动和粗糙度(NVH)性能已逐渐成为整车性能评价的一项重要指标。目前由于共振而产生的振动、噪声问题,是常见的NVH问题之一。车辆行驶过程中存在多种激励源,当激励频率与部件固有频率重合时,将会导致整车振动与噪声水平增大,引起驾乘人员主观感受的强烈不适,因此必须对其进行控制。

本文针对某型商用车匹配10挡5×2主副箱结构手动变速器,挂8挡加速和滑行过程中,发动机转速在1 900~2 100 r/min附近驾驶室主观感受存在明显啸叫声问题,结合噪声测试及模态测试分析,确定该啸叫声由变速器3挡齿轮副啮合频率激起传动轴共振所致。采取调整变速器3挡齿轮齿数方案,将共振转速移出常用转速范围,实车验证达到解决问题的效果,为实车NVH性能提升提供了很大帮助。

1 整车振动噪声测试

1.1 测试工况

分别在8挡匀加速及整车滑行两种状态下,对驾驶室、变速箱及传动轴处进行噪声测试,测试工况见表1。

表1 测试工况

1.2 传感器布置

在驾驶室、变速器及传动轴近场分别布置声传感器,具体位置如图1所示。

图1 声传感器安装位置

1.3 测试结果分析

8挡在1 900~2 100 r/min附近的啸叫在加速和滑行降速过程中均存在,滑行工况更为明显,本文以滑行工况为例进行原因分析。

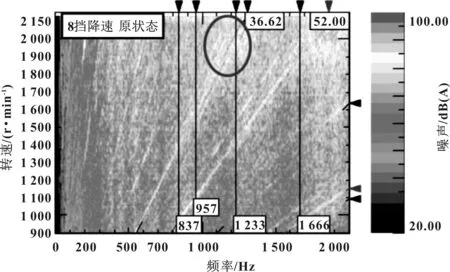

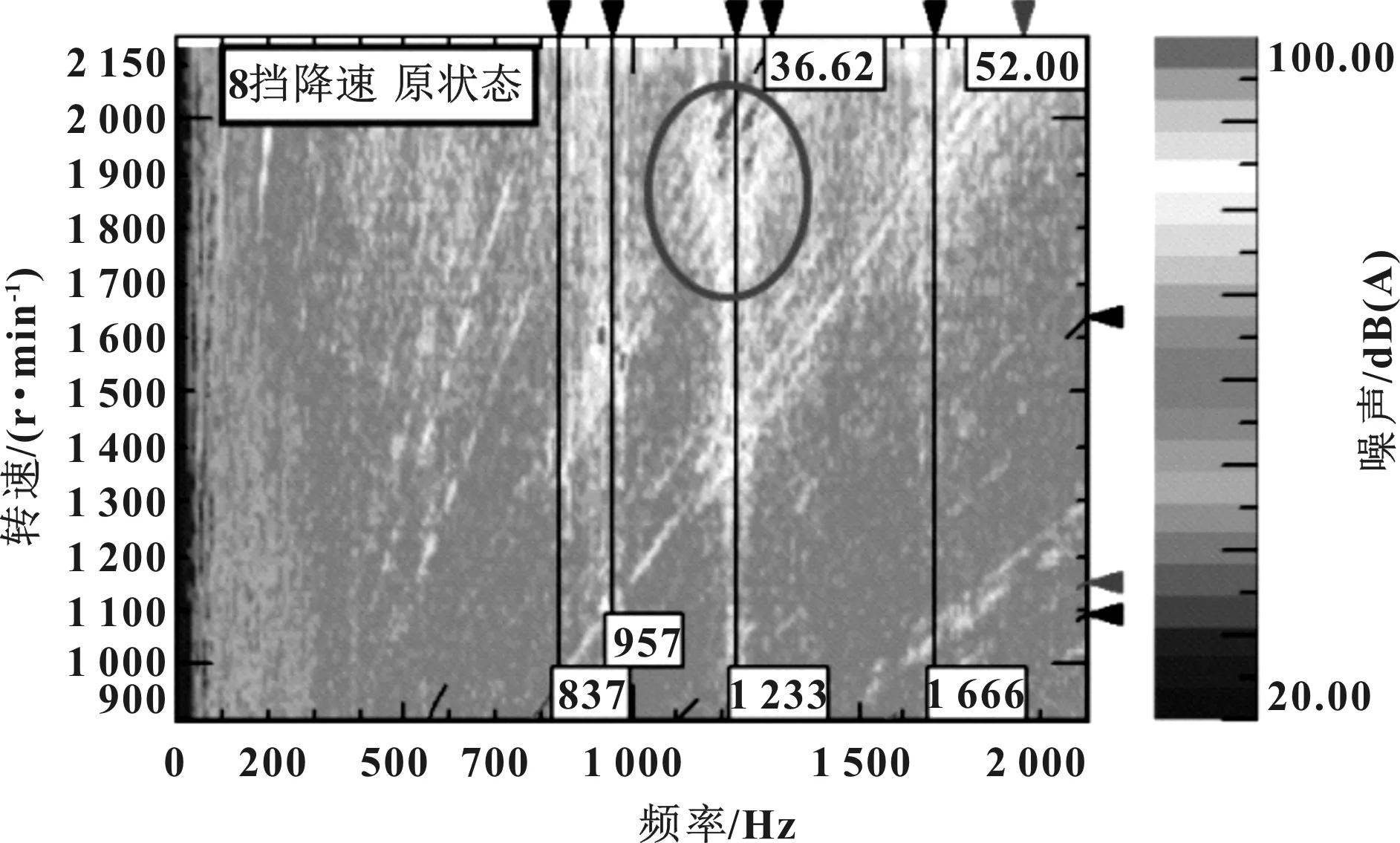

图2为驾驶室噪声Colormap图。由图可以看出,在1 900~2 100 r/min转速区间,3挡齿轮36.62阶附近存在明显边频,边频为传动轴2阶。图3为变速器近场噪声Colormap图。由图可知3挡齿轮36.62阶附近也存在轻微传动轴2阶边频。图4为传动轴近场噪声Colormap图。由图可知在传动轴近场3挡齿轮36.62阶附近传动轴2阶边频更为明显。

图2 驾驶室噪声Colormap图

图3 变速器近场噪声Colormap图

图4 传动轴近场噪声Colormap图

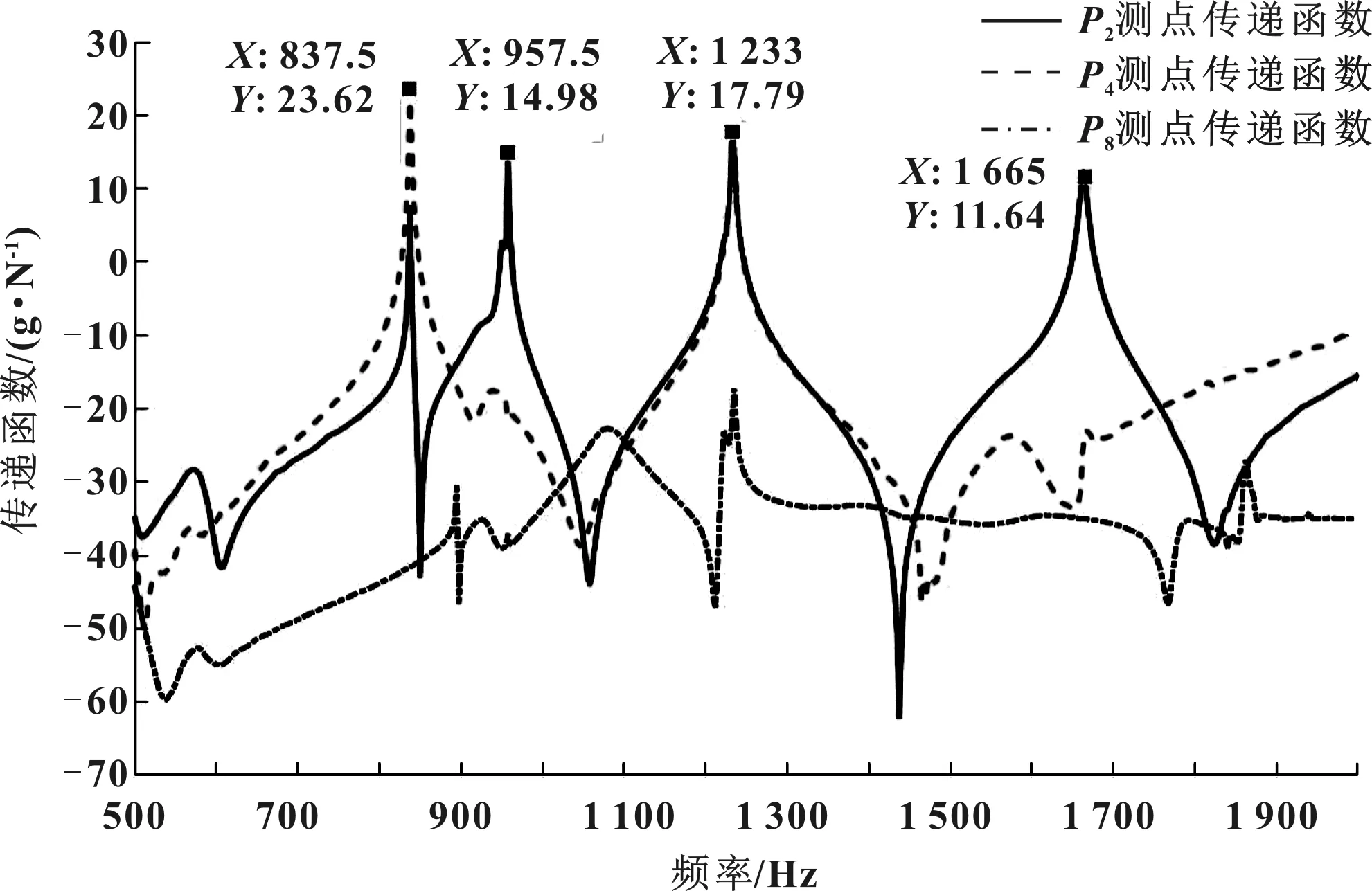

3处测点数据中可以看出,在1 233 Hz频率处声信号中均存在明显共振,对应共振转速为1 900~2 100 r/min,即为啸叫声对应转速,在837、957和1 666 Hz也存在共振,响应相对不明显。综上所述,根据Colormap图分析特征,怀疑啸叫与传动轴共振有关。

2 传动轴模态测试

2.1 测点布置

为进一步确认传动轴共振是否为引起啸叫的原因,采用敲击法对传动轴进行模态测试。振动传感器布置位置如图5所示。

图5 模态测试测点布置

2.2 模态测试结果

图6为传动轴各测点传递函数。由图可以看出,传动轴在2 000 Hz范围内,存在4阶模态固有频率,分别为837.5、957.5、1 233、1 665 Hz,且与传动轴近场噪声分析的共振频率一致。可判断该啸叫问题是由加速/滑行降速过程中,齿轮啮合频率与传动轴固有频率重合引起传动轴共振而导致的传动轴啸叫。在1 900~2 100 r/min转速区间,驾驶室啸叫主观感受明显,主要是3挡齿轮36.62阶激励起第一节传动轴在1 233 Hz处的模态而引起传动轴啸叫。

图6 传动轴各测点传递函数

3 方案优化与验证

3.1 优化方案

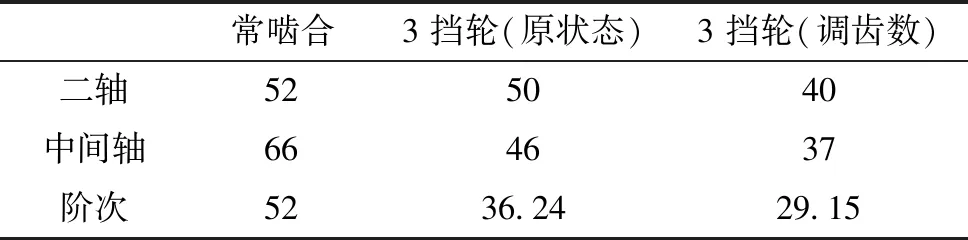

对于共振问题的改进大致有两类办法:①调整结构,使得激励频率避开系统固有频率;②降低激励能量,减小传递函数,达到降低共振峰值的目的。文中采取调整变速器3挡齿轮副齿数方案,优化调整前后3挡齿轮副参数见表2。优化齿数后,3挡齿轮啮合阶次由原来的36.24阶,降低为29.15阶,激励起传动轴1 223 Hz固有频率共振转速由1 900~2 100 r/min上移至2 550 r/min左右,已移出常用转速区间以外,如图7所示。

表2 齿数优化方案

图7 阶次调整示意

3.2 试验验证

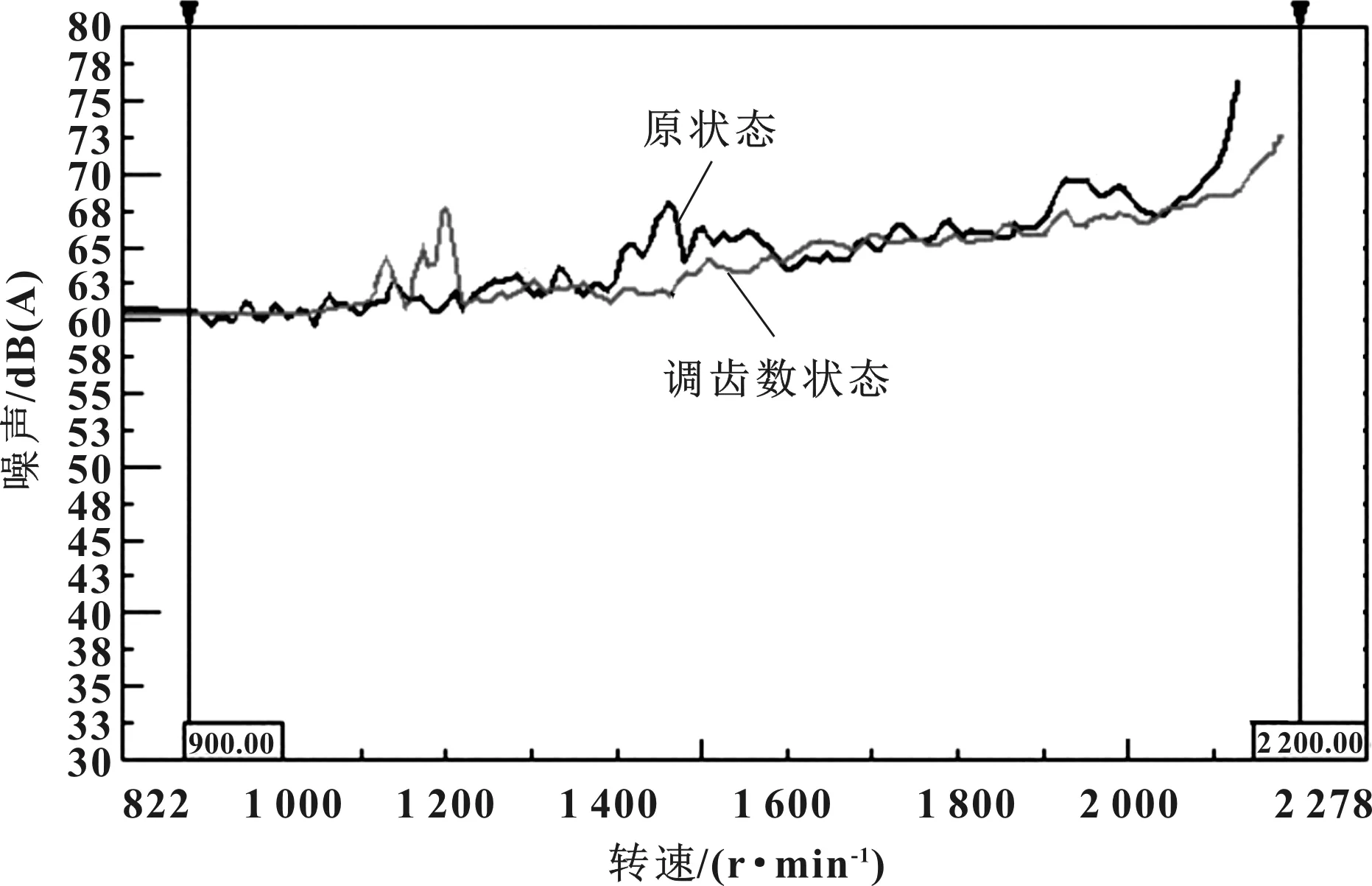

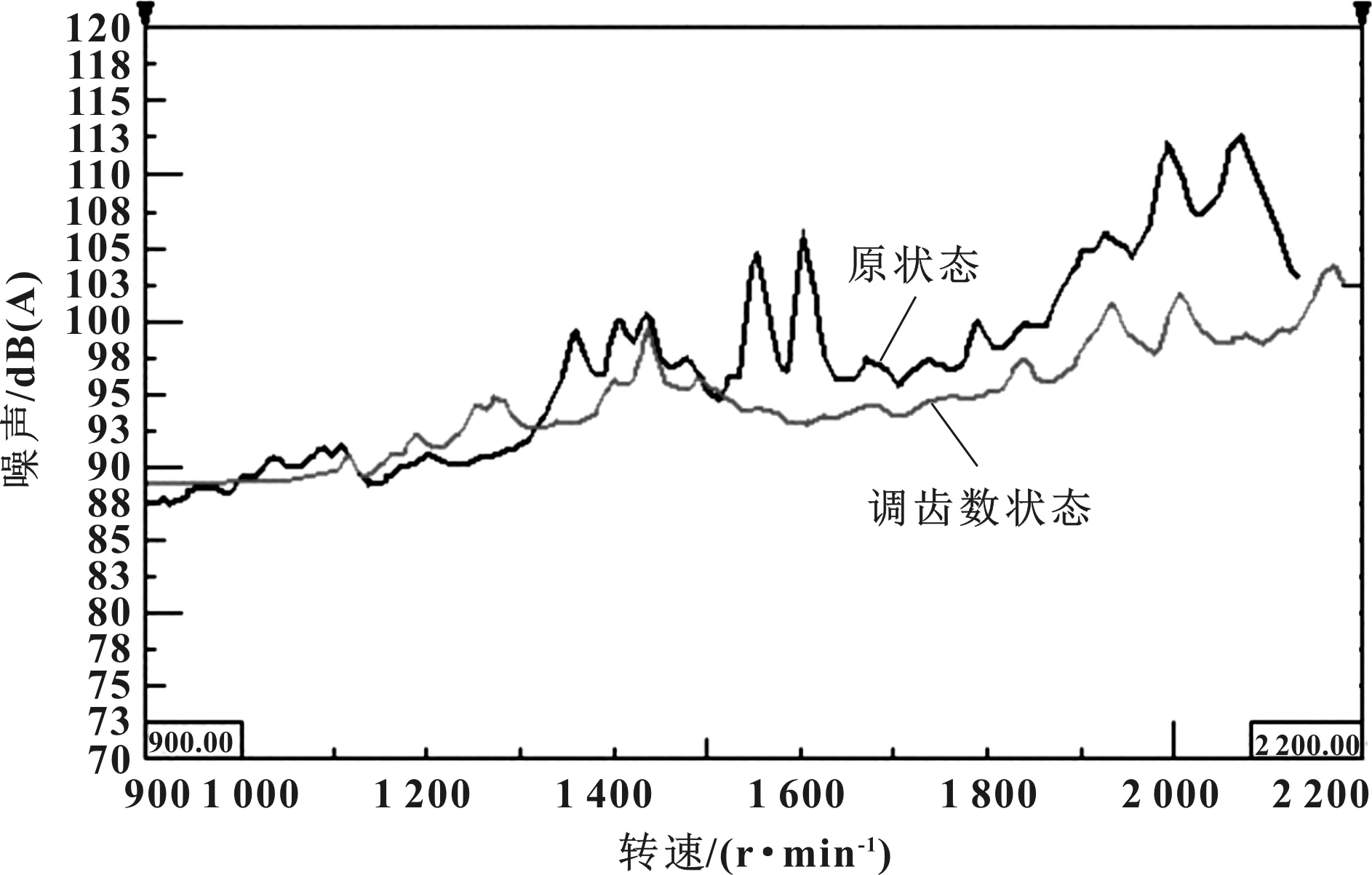

为进一步验证该优化方法的合理性,原车换装优化3挡齿轮副齿数后的变速器,采用第1.1节相同的试车工况进行现场测试。图8和图9分别为滑行工况驾驶室和传动轴近场噪声声压级。由图8可以看出,在900~2 150 r/min测试转速范围内,驾驶室的噪声平均为65.96 dB(A);调齿数后驾驶室的噪声平均为65.55 dB(A)。由图9可以看出,在900~2 150 r/min测试转速范围内,传动轴近场噪声平均为99.80 dB(A);调齿数后的传动轴近场噪声平均为96.40 dB(A)。由此可见,调齿数后驾驶室噪声平均降低约0.4 dB(A),传动轴近场噪声平均降低约3.4 dB(A),在共振转速区间噪声降低幅值更为明显。

图8 驾驶室噪声声压级

图9 传动轴近场噪声声压级

图10和图11分别为驾驶室和传动轴近场噪声三维频谱,在1 900~2 100 r/min共振响应明显降低。车内主观感受啸叫问题明显改善。

图10 驾驶室噪声三维频谱

图11 传动轴近场噪声三维频谱

4 结论

通过对某商用车啸叫问题进行了测试及分析研究,得到如下结论:

(1)原车啸叫测试数据Colormap图可以看出,8挡时1 900~2 100 r/min的啸叫问题主要为变速器三挡齿轮副36.62阶的啮合激励激起1 233 Hz固有频率共振引起,且齿轮啮合阶次存在明显的传动轴2阶边频,初步确定啸叫由传动轴共振引起。

(2)通过模态测试,传动轴在2 000 Hz范围内,存在4阶模态固有频率,分别为837、957、1 233、1 666 Hz,4阶模态固有频率共振在测试信号中均有表现,啸叫主要由传动轴1 233 Hz固有频率共振引起。

(3)采用优化变速箱三挡齿轮副齿数的方案,将3挡齿轮啮合阶次由36.24阶降低为29.15阶,激励起传动轴1 223 Hz固有频率共振转速由1 900~2 100 r/min上移至2 550 r/min左右,移出常用转速区间。试车测试驾驶室噪声平均降低约0.4 dB(A),传动轴近场噪声平均降低约3.4 dB(A),在共振转速区间噪声降低幅值更为明显,车内主观感受啸叫问题明显改善。