传动轴支架隔振理论及典型案例分析

凌新新,蒋敏,龙家乐,彭军军

广州汽车集团股份有限公司汽车工程研究院,广东广州 511434

0 引言

随着汽车工业的飞速发展,人们对汽车的功能需求逐年增多,对各方面性能要求也越来越高。噪声是汽车驾驶时乘员比较容易感知、非常重要的整车性能指标之一,噪声严重影响乘员舒适性,同时容易使驾驶员产生情绪波动、加速驾驶员疲劳,对汽车行驶安全性构成极大威胁,因此,优化车内噪声问题对车辆的市场表现至关重要。汽车传动系统的噪声是比较常见的问题,但由于系统内部件众多,问题比较多样,很多情况下问题都是出现在车辆行驶状态,因此,传动系统噪声问题调查通常难度比较大。文中通过对传动轴支架隔振性能理论分析,并通过对典型案例分析,对传动轴支架隔振理论进行了论述。

1 传动轴支架隔振性能概述

1.1 四驱传动系统结构布置情况

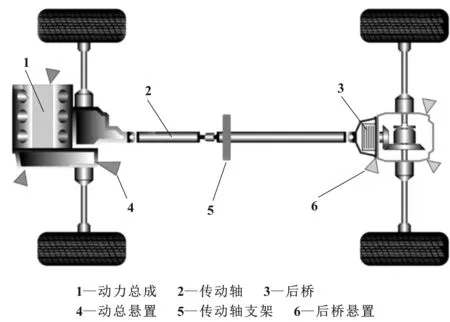

乘用车传统四驱传动系统结构如图1所示,动力传动系统通过动总悬置、传动轴支架、后桥悬置3处位置与车体直接相连,这3处位置也是动总振动传递到车体内部最直接的路径。传动轴作为前后桥之间动力传递的桥梁,具有长度长、转速高、与车身地板直接相连等特点,极易出现噪声、振动与声振粗糙度(noise、vibration、harshness,NVH)问题,对动平衡、中间支架隔振性能有极高的要求。

图1 乘用车传统四驱传动系统结构

1.2 传动轴支架隔振理论

图2为传动轴受力简图。图中为角速度,为刚度,为阻尼,为转角。

图2 传动轴受力简图

传动轴支架垂直方向受力的微分方程为:

(1)

当=0时,中间支架位置地板受到的垂向力为:

(2)

式中:为传动轴支架支撑质量,kg;

为支架垂向刚度,N/m;

为中间支架阻尼;

为中间支架位置垂向位移,m;

为传动轴不平衡力;

为发动机激励力;

为传动轴万向节速度波动激励力;

为中间支撑质心垂向振动引起的激励力;

为传动轴激励频率与传动轴支架固有频率比。

传动轴支架垂向力传递率为地板受的垂向力最大值与传动轴上的激励力幅值之比称之为传递率,用它来直观反映传动轴支架隔振效果。图3是不同频率比下的传递率变化曲线。

图3 不同频率比下的传递率变化曲线

2 传动轴支架隔振典型案例分析

2.1 问题描述

某四驱版SUV车型,在低温环境下(-25 ℃以下)启动后,车辆在热车过程中,驾驶室存在持续的异常噪声,持续时长在500 s以上,由于在低温环境下一般静置热车时间较长,持续的异常噪声容易引起乘员比较大的抱怨。

2.2 原因调查

在调查过程中,松开传动轴支架与车身连接螺栓,车内异常噪声消失,确认车内振动噪声是发动机振动通过中间支架传递进车身内部。对其进行了数据采集分析,结果如图4和图5所示。

图4 -30 ℃环境下传动轴支架隔振情况

图5 常温环境下传动轴支架隔振情况

由图4和图5对比可以看出,常温环境下,传动轴支架隔振比较好,200 Hz以内隔振为20~25 dB,200 Hz以上变差,约10 dB,但主观评价良好;-30 ℃环境下,传动轴支架隔振比较差,200 Hz以内隔振为10~15 dB,200 Hz以上隔振为3~5 dB,主观评价异常噪声比较明显,不能接受。

进一步对该传动轴支架进行了不同环境温度下的刚度测试对比,如图6所示,常温下的刚度为35.2 N/mm,-20 ℃下的刚度为45.7 N/mm,-30 ℃下的刚度为78.2 N/mm。确定主要原因为支架隔振橡胶在低温环境下硬度变硬,刚度增加,导致传动轴支架固有频率提高,频率比变小,进而隔振变差。

图6 不同环境温度下传动轴支架的刚度测试对比

2.3 对策方案

该问题主要原因为传动轴支架隔振橡胶低温硬化致使频率比变小导致,因此改善方向为如何优化隔振橡胶低温变硬问题。低温环境下橡胶变硬问题一般可通过调整低温生胶选择及橡胶配方优化来使橡胶的玻璃化转变温度降低,进而改善橡胶低温变硬的问题,但该方案存在周期较长、各方面性能影响验证项目多、改善效果不如预期等问题。比较快速的方法主要有两种:

(1)对比测试传动轴支架常用的橡胶材料硬度对温度的敏感程度,选择一款对温度不敏感的材料进行问题优化;

(2)在传动轴支架与地板连接的两个螺栓位置再额外各增加一个隔振垫,形成两极隔振,降低低温环境下支架总成的等效刚度,提升隔振率。

表1为4种常用橡胶材料的传动轴支架在各温度下的刚度变化对比。

表1 4种常用橡胶材料的传动轴支架在各温度下的刚度变化对比

由表1可以看出,天然橡胶及硅橡胶支架在低温环境下刚度变化率最小。因此针对天然橡胶支架、硅橡胶支架以及氢化丁腈橡胶支架+隔振垫3个方案进行了实车对比测试,结果如图7所示。

图7 4种方案车内噪声对比

测试结果可以看出,3种新方案均对噪声有明显改善,尤其是天然橡胶方案,对噪声最大改善为6~8 dB,车内主观评价可接受。

3 结束语

乘员感受到的NVH问题是表现外露的,非常直观的,但是导致这些问题的原因往往隐藏得比较深,涉及激励源、传递路径等多方面,问题解决也存在各种可能方案,工程师要在各种可能原因及方案中探寻到最主要的原因及最有效的、最容易实施的方案。文中所列问题主要原因为低温下传动轴支架橡胶变硬导致,但该问题和低温发动机冷启动转速高、振动大有很大关系,也和地板传动轴安装位置的刚度有很大关系,在这两个方面也存在潜在改善方案,但这些改善方案实施难度比较大,优化传动轴隔振是最便捷、最经济的方案,结果表明也是效果比较好的一种方案。