粉末冶金气门导管材料研究

李贤斌,方明红,裴学宏,华建杰

东风汽车零部件(集团)有限公司东风粉末冶金公司,湖北武汉 442700

0 引言

气门导管是汽车发动机气门的导向装置,对气门起导向作用,并使气门杆上的热量经气门导管传给汽缸盖。

气门导管制造方法主要有铸造和粉末冶金两种工艺。铸造材料主要是以析出碳化物和石墨相提供了材料的耐磨性、热硬度和热传导性,由于铸造法成分易偏析、合金化限制等本身工艺上的局限性,不能更进一步地提高材料的热传导能力,尤其如何使材料本身具备自润滑特性,在工艺上不具备操控性。而由于粉末冶金材料成分具有可以“随意”配制的工艺特点,为了改善材料的导热性,在材料中加入铜,其范围可在5%~50%任意调整;为了提高材料的耐磨性,可在材料基体中添加硬质颗粒成分,并使颗粒保持原有的性能和特征;更为独特的是,在材料中添加金属性型或非金属型的固体润滑剂,如氧化物、复合化合物、有机化合物等,可使材料获得自润滑性能,大幅提高减摩性能,从而降低了气阀与气门导管之间的摩擦力,提高了耐磨性。

某11 L大功率发动机在国Ⅳ及以上排放要求的发动机试验结果表明,铸造灰铁气门导管存在磨损显著超限现象(超限值5倍以上),可见现有铸铁材料性能难以满足要求,且改进空间有限。因此,文中利用粉末冶金气门导管材料成分可设计自由度高的工艺优势,根据不同的发动机工况需求来定向开发相匹配的各种材料,将极大地提高粉末冶金在该行业的应用前景。

1 气门导管工况分析

1.1 工况参数

气阀最大相对滑动速度为2.8 m/s;与气阀杆直径间隙:进气为0.04~0.07 mm,排气为0.06~0.09 mm;对偶材料:进气阀杆部材料9Cr18Mo2V,排气阀杆部材料5Cr9Si3(两者杆部表面均镀铬EP.Cr6,镀铬层深0.008~0.015 mm,表面粗糙度0.4 mm);工作温度为150~450 ℃;润滑介质:热气流和15W40机油。

1.2 导管的安装位置及性能要求

导管的安装位置及导管形状如图1所示。其性能要求如下:高耐磨性、高抗腐蚀性、高热传导性、优良机械性能及优良机加工性能。

图1 导管的安装位置及导管形状

2 材料体系确定

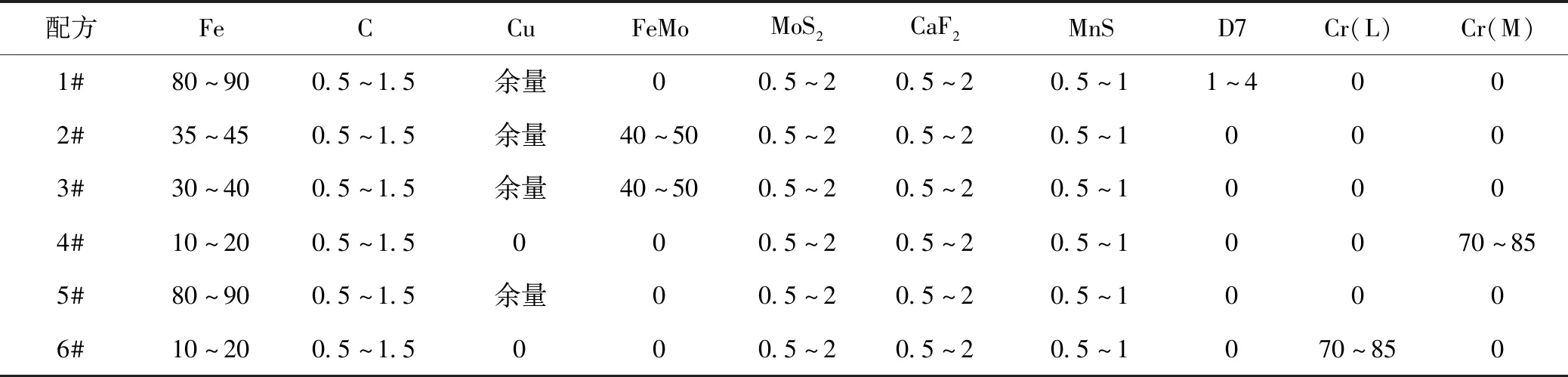

2.1 6种配方的化学成分分析

根据产品特点,为满足气门导管的物理-力学性能,文中选择6种配方进行试验,6种配方的化学成分分析结果见表1。由表1可以看出,6种配方中的C、MoS、CaF、MnS的质量分数范围相同。

表1 6种配方的化学成分分析结果 单位:%

2.2 配方各成分的性能作用

2.2.1 MoS的特性及作用

MoS为黑色有光泽的粉末,相对密度为4.80 g/cm,熔点为1 185 ℃,450 ℃升华,1 370 ℃开始分解,1 600 ℃分解为金属钼和硫。在空气中加热到315 ℃时开始被氧化,一般情况下摩擦因数为0.03~0.06。化学稳定性和热稳定性好,与一般金属表面不产生化学反应,低温范围(空气中:-280 ℃,真空中:-198 ℃)。

MoS不同于石墨,它的摩擦因数低(0.03~0.06),不是吸附膜或气体所致,润滑性是它本身所固有的。

2.2.2 CaF的特性及作用

CaF为白色超细粉末,相对密度为3.18 g/cm,熔点为1 360 ℃,具有片层状结构。主要功能有:①可作固体润滑剂:改善压制性,减小脱模力,毛坯表面光滑延长模具使用寿命;②可作易切削剂:改善制品的切削性能,延长切削刀具使用寿命,提高制品表面光洁度;增加生产速率,节省加工费用。

2.2.3 MnS的特性及作用

MnS为六方晶体,轴方向强度低,具有片层状结构,熔点高达1 610 ℃,相对于氟化钙具有更高的热稳定性,相对密度为3.99 g/cm,是提高粉末冶金材料切削性能的专用添加剂。

2.2.4 Mo的作用

Mo是一种灰色的过渡金属。金属呈银灰色,为体心立方晶体结构,熔点为2 617 ℃,沸点为4 612 ℃,密度为10.22 g/cm。钼和钨性质十分相似,具有高温强度好、硬度高、密度大、抗腐蚀能力强、热膨胀系数小、良好的导电和导热等特性。

2.2.5 Cr的作用

Cr为银白色金属,质极硬,耐腐蚀。密度为7.20 g/cm,熔点为(1 857±20)℃,沸点为2 672 ℃。在高温下被水蒸气所氧化,在1 000 ℃下被一氧化碳所氧化,Cr具有很高的耐腐蚀性。

2.2.6 Cu的作用

Cu是烧结钢中常用的合金元素,Cu在1 083 ℃时熔化,产生液相,促进烧结过程,并且Cu对Fe起固溶强化作用,用以提高材料强度,因为Cu能够过早地产生液相,所以能够有利于烧结初期Cu的均匀分布,从而改善Cu扩散的起始条件。

3 材料工艺试验

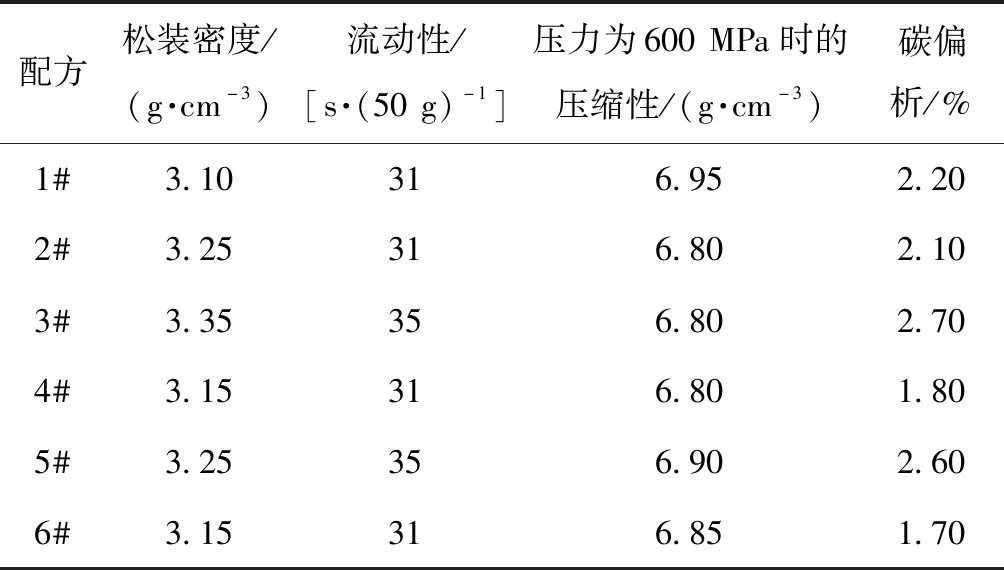

粉末基础性能测试结果见表2。

表2 粉末基础性能测试结果

由表2可以看出:含Fe-Mo合金及Cr合金的粉末压制性略差,这是由于元素Mo、Cr固溶在Fe粉末颗粒里,有固溶强化作用,粉末颗粒较硬,不利于压制;采用专用混料黏结剂,使得细颗粒(石墨、二硫化钼、硫化锰、氟化钙等)均匀黏结在Fe颗粒表面,在防止偏析方面起到良好效果(一般要求碳偏析不大于5%)。

4 材料性能试验

4.1 材料强度性能试验

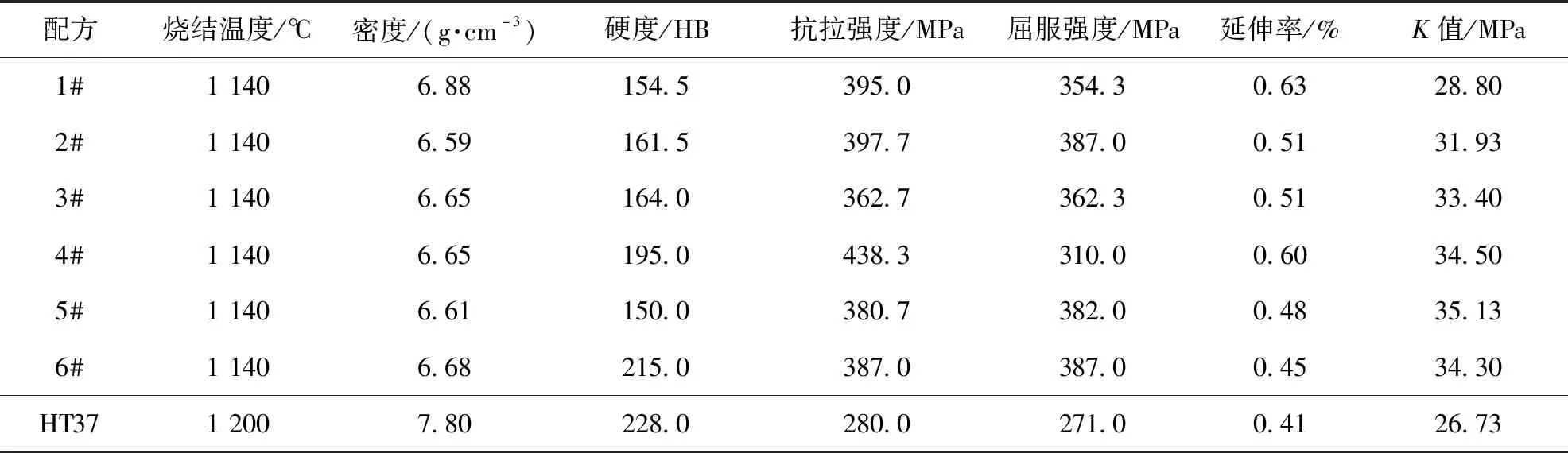

表3为导管材料基础性能试验结果。

表3 导管材料基础性能试验结果

由表3可以看出:

(1)HT37(铸铁)硬度远高于粉末冶金材料,但其抗拉强度、屈服强度、压溃强度(值)远低于粉末冶金材料,其延伸率略低于粉末冶金材料。

(2)粉末冶金含Cr材料4#及6#配方的硬度、抗拉强度及值略高一些,其中硬度高于其他配方40HRB,其他性能未见明显优势。

(3)粉末冶金低Cu材料1#及2#配方的硬度及值略低,其他性能未见明显差异。

(4)粉末冶金高Cu材料3#及5#配方的硬度略低,强度及值略高,其他性能未见明显差异。

(5)粉末冶金含Fe-Mo成分的配方硬度低于Cr材料,高于其他材料。

4.2 金相试验

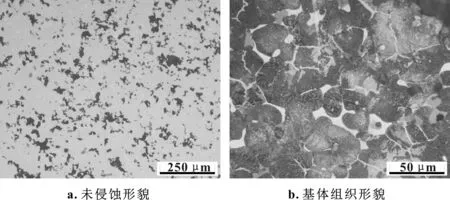

1#~6#的试样未侵蚀形貌和试样基体组织如图2—7所示。

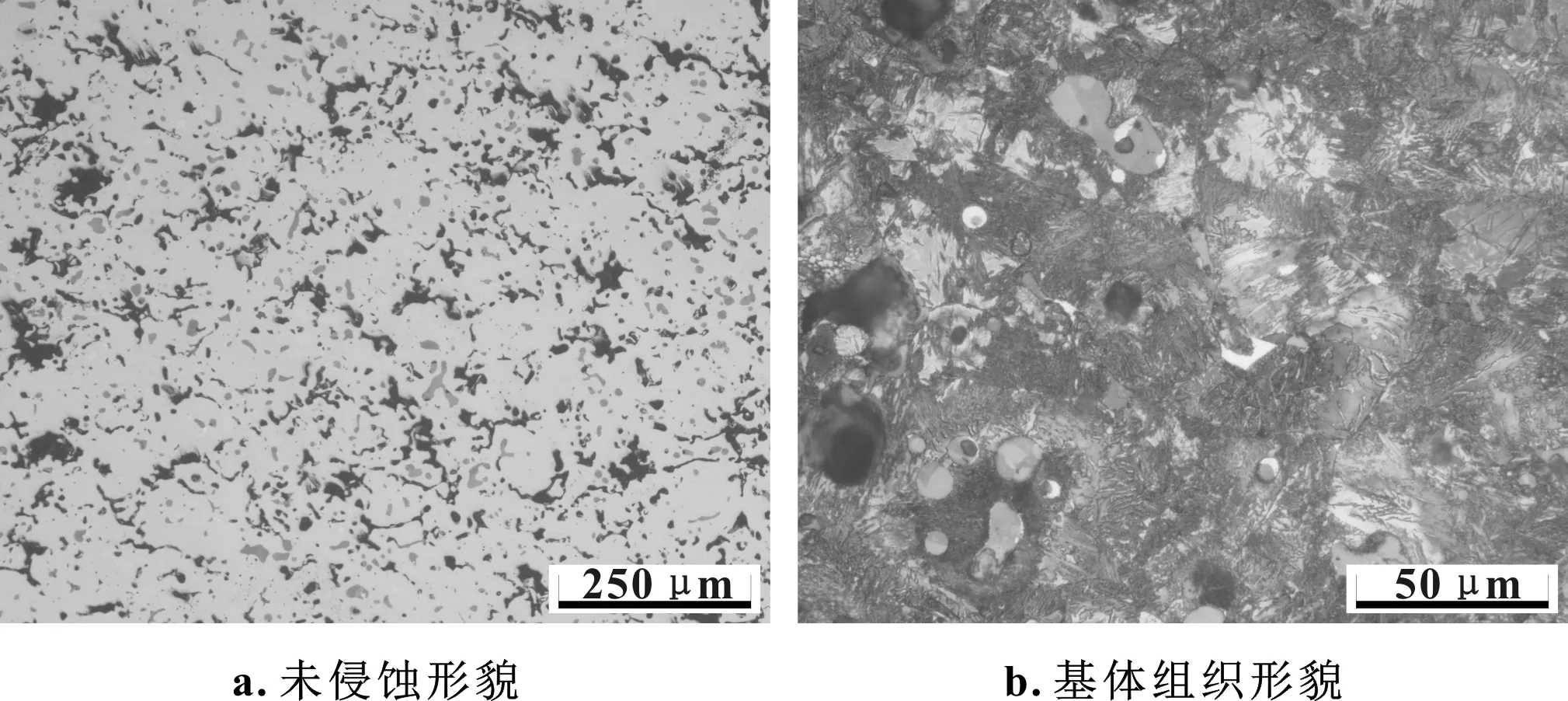

如图2a所示,1#试样未侵蚀形貌为:孔隙+灰色合金相+铜相;如图2b所示,1#试样侵蚀后的基体组织形貌为:细针状马氏体+片状珠光体+灰色合金相+铜相。基体显微硬度(0.1HV)为:537、443、491(马氏体);241、299、255(珠光体)。

图2 1#试样的未侵蚀形貌和基体组织形貌

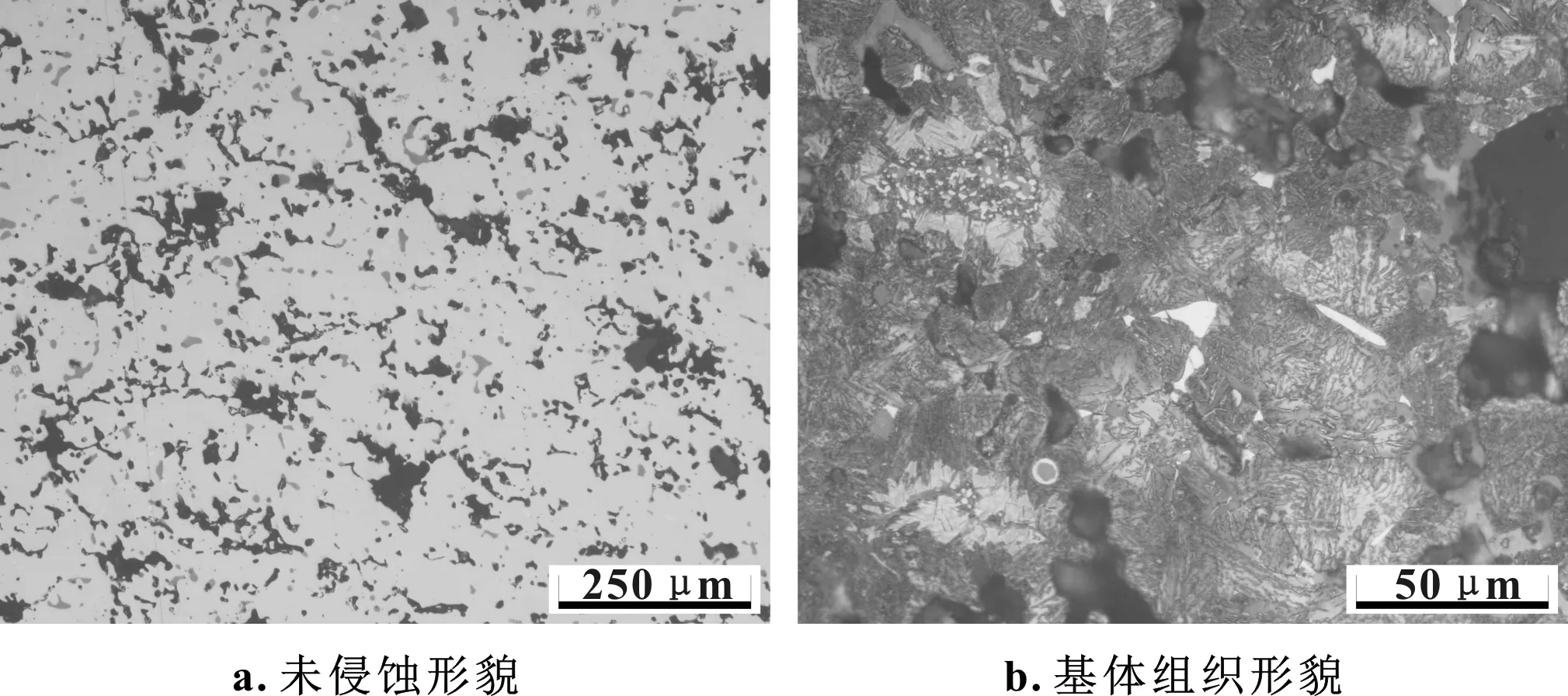

如图3a所示,2#试样未侵蚀形貌为:孔隙+灰色合金相+铜相;如图3b所示,2#试样侵蚀后的基体组织形貌为:片状珠光体+细针状马氏体+灰色块状合金相+铜相。基体显微硬度(0.1HV)为:447、400、497(马氏体);269、255、293(珠光体)。

图3 2#试样的未侵蚀形貌和基体组织形貌

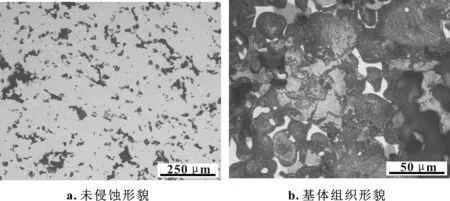

如图4a所示,3#试样未侵蚀形貌为:孔隙+灰色合金相+铜相;如图4b所示,3#试样侵蚀后的基体组织形貌为:屈氏体+细片状珠光体+细针状马氏体+灰色块状合金相+铜相。基体显微硬度(0.1HV)为:451(屈氏体);572、504、503(马氏体);382、399、375(珠光体)。

图4 3#试样的未侵蚀形貌和基体组织形貌

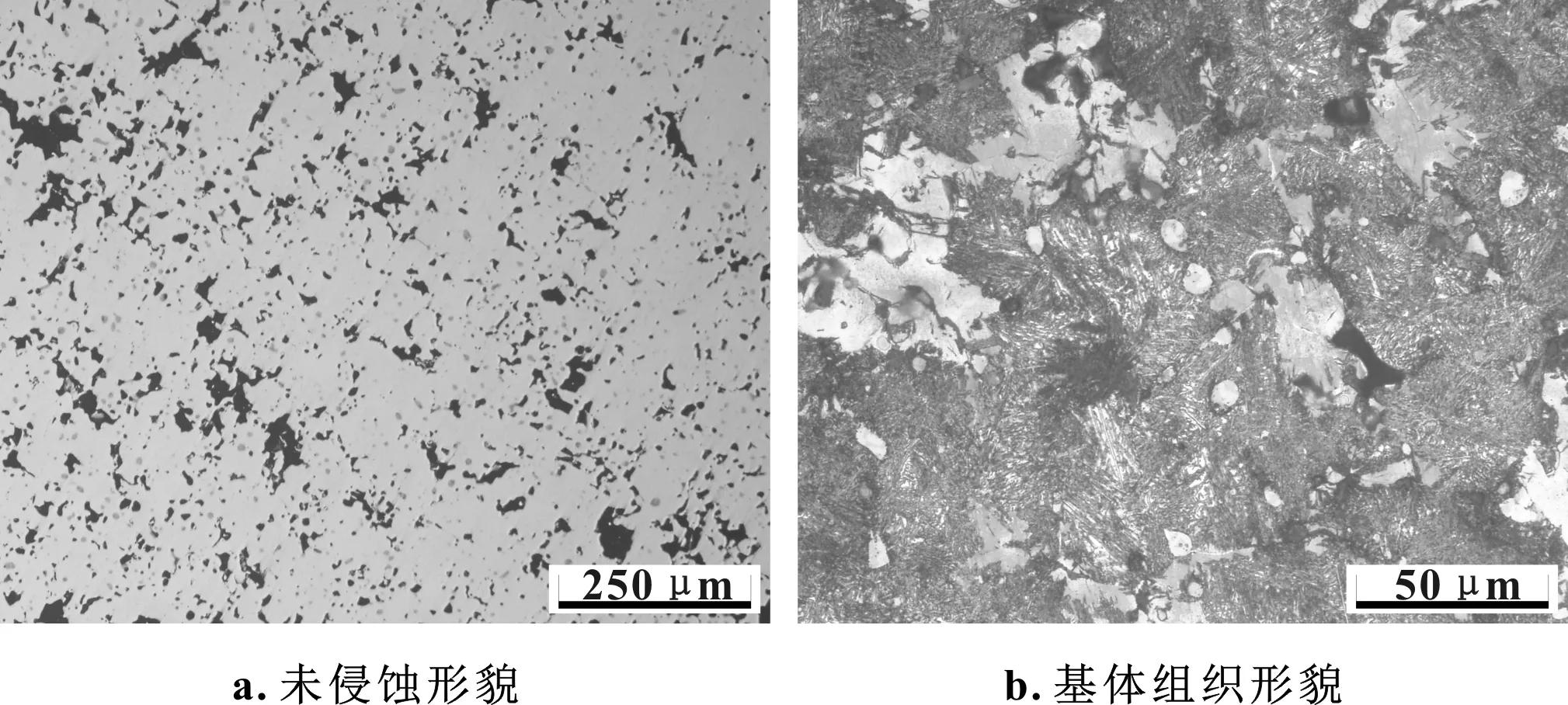

如图5a所示,4#试样未侵蚀形貌为:孔隙+灰色合金相;如图5b所示,4#试样侵蚀后的基体组织形貌为:细针状马氏体+屈氏体+片状珠光体+淡灰色圆块状合金相。基体显微硬度(0.1HV)为:672、564、474(马氏体);457、435、382(屈氏体);275、311、322(珠光体)。

图5 4#试样的未侵蚀形貌和基体组织形貌

如图6a所示,5#试样未侵蚀形貌为:孔隙+灰色合金相+铜相;如图6b所示,5#试样侵蚀后的基体组织形貌为:屈氏体+片状珠光体+细针状马氏体+灰色块状合金相+铜相。基体显微硬度(0.1HV)为:486、531、507(马氏体);422、436、433(屈氏体)。

图6 5#试样的未侵蚀形貌和基体组织形貌

如图7a所示,6#试样未侵蚀形貌为:孔隙+未溶石墨+灰色合金相;如图7b所示,6#试样侵蚀后的基体组织形貌为:细片状珠光体+贝氏体+马氏体+细条状渗碳体+灰色块状合金相。基体显微硬度(0.1HV)为:572、666、594(马氏体);393、396、375(屈氏体);272、284、290(珠光体)。

图7 6#试样的未侵蚀形貌和基体组织形貌

4.3 摩擦磨损试验

4.3.1 销-盘加热对比试验

试验参数:载荷为1 MPa,速度为3.05 m/s,回转直径为90 mm;试验时间为180 min(行程约32 940 m);润滑状态为干摩擦;试验平均温度为250 ℃。

对偶盘试样:40Cr热处理-表面镀Cr-HRc36-40。

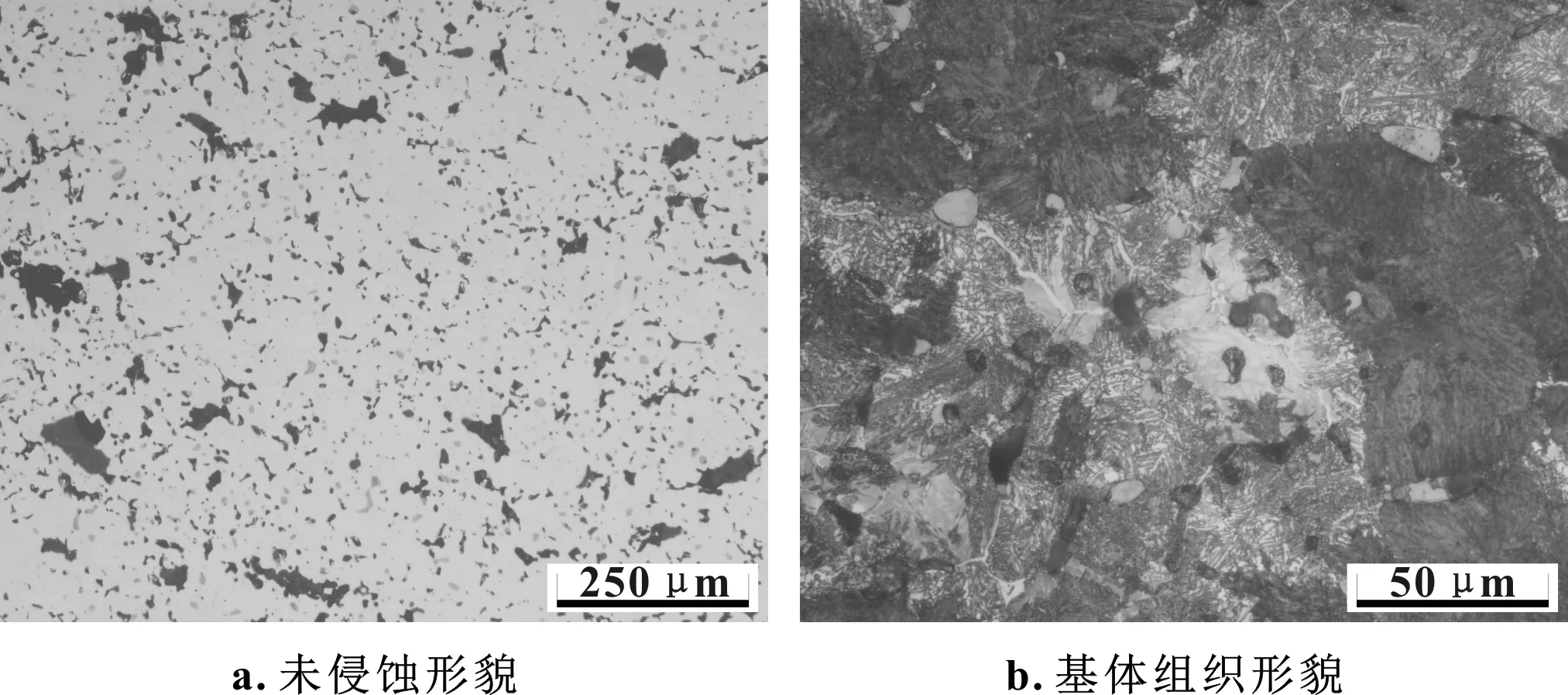

6种配方加热250 ℃时,测量摩擦因数、磨损量以及对偶损伤情况,结果见表4。磨损量以体积分数表示。

表4 6种配方加热250 ℃销-盘对比摩擦磨损试验结果

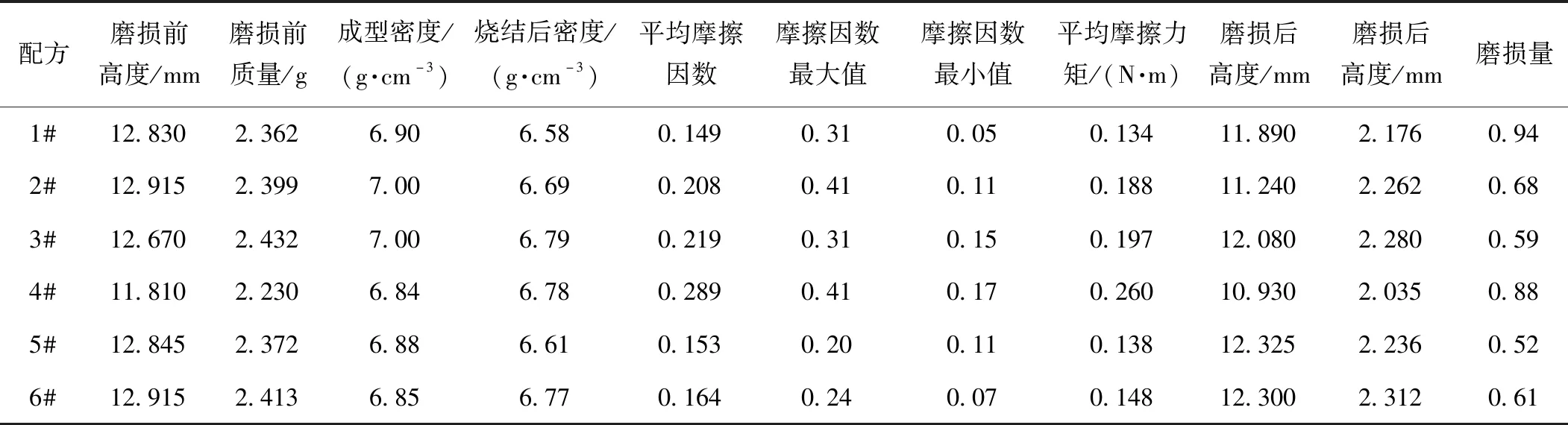

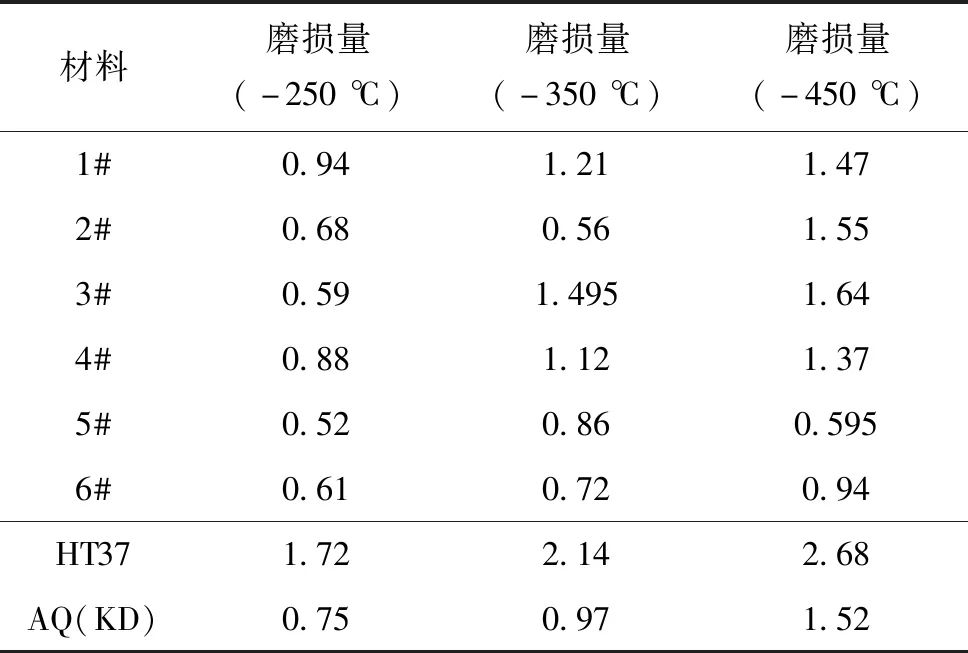

4.3.2 6种配方与铸件及KD件对比试验

表5为6种配方与铸件及KD件摩擦磨损对比试验结果。

表5 6种配方与铸件及KD件摩擦磨损对比试验结果

结合表4和表5粉末冶金自主开发材料与铸件及KD件摩擦磨损对比试验情况可以看出:

(1)无论是从润滑性能还是耐磨性能来比较,粉末冶金材料优越于HT37(铸造材料);

(2)单从粉末冶金材料配方来看,其耐磨性由大到小顺序为5#、3#、6#、2#、KD、4#、1#,其润滑性由大到小顺序为1#、5#、6#、2#、3#、4#、KD;

(3)综合来看,在250 ℃左右,5#配方的摩擦性能要远优越于其他配方。

4.3.3 高温耐磨性试验

硬度随温度升高降低,属于材料的“软化”现象,在相变温度以下,抗“软化”性能跟材料内部组织自身的特性关系重大,烧结材料的组织有珠光体、铜相、少量硬质相、润滑相等,还有孔隙(孔隙也是一种组织),为此通过高温摩擦磨损对比试验来评价材料的优劣。导管材料高温耐磨性试验结果见表6。

表6 导管材料高温耐磨性试验结果

从表6粉末冶金自主开发材料与铸件及KD件导管材料高温耐磨性试验可以得出:

(1)粉末冶金材料耐磨性能要远高于HT高温耐磨性实验37铸造材料。

(2)2#、5#、6# 3种配方在350 ℃以下,耐磨性要优于其他配方,比铸铁有显著优势,比竞品也有一定优势,其中5#、6#配方在450 ℃以下耐磨性更为明显。

(3)2#配方基粉的1/2为Fe-Mo预合金粉末,其烧结后颗粒中心组织为B,基体组织存在大量P及B,使得该材料耐磨性大大增强,在低于350 ℃时,耐磨性优势明显;但随温度升高,材料抗“软化”性能下降,高于350 ℃时,由于相变造成耐磨性快速降低的现象。

(4)5#配方含有大量的Cu及一定含量的Sn,其烧结后组织为屈氏体+片状珠光体+细针状马氏体+灰色块状合金相+铜相的多相复杂组织,既有耐磨相,又有减摩相,还添加有特定固体润滑剂,使得该材料兼备优异的耐磨性及润滑性。同时随温度升高,材料抗“软化”性能并未下降,该材料在350~450 ℃时,甚至出现由于相变造成耐磨性增强的现象,呈现出磨损量随温度升高而下降的趋势。

(5)6#配方含有一定量的Cr,其烧结后组织为细片状珠光体+贝氏体+马氏体+细条状渗碳体+灰色块状合金相的多相复杂组织,多数为耐磨相,通过添加有特定固体润滑剂,提高该材料的润滑性。使其具备优异的耐磨性及润滑性。Cr的加入,使得该材料耐磨性、抗氧化性和耐腐蚀性能大大提高。

(6)2#、5#、6# 3种配方在不同的温度范围区间均有着优良的耐磨,其中5#配方最优。

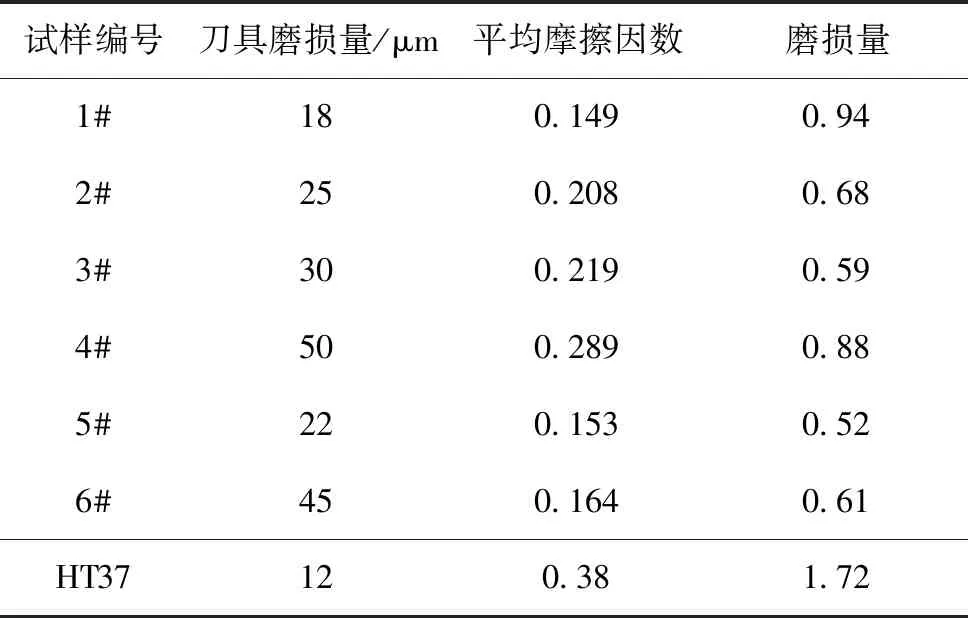

4.4 切削性试验

研究各种配方的被切削性能,降低刀具消耗,对气门导管材料与铸造材料切削性进行了对比试验,结果见表7。

表7 气门导管材料与铸造材料切削性对比试验结果

从表7粉末冶金自主开发材料与铸件各加工400件刀具磨损量可以得出:

(1)铸造导管(HT37)材料的被切削性能最好,其次为粉末冶金材料1#、5#及2#配方,其余材料被切削性能较差;

(2)粉末冶金材料本身的特点,其被切削性较差,但加入MnS及CaF后,其被切削性有很大提高;

(3)由于合金化影响,含Cr材料被切削性能最差,含Fe-Mo材料被切削性能也很差,普通P基材料及高Cu材料由于相对较软,其被切削性能相对较好,甚至和铸造导管材料相当;

(4)从以上材料被切削性能来看,1#、5#、2#是相对容易被切削的材料。

为进一步降低开发成本,缩短周期,综合材料的基础性能、强度、金相、高温耐磨性及被切削性能等试验结果,对以上材料进行筛选。现选择以下材料配方进行下阶段试验:

(1)2#配方:相对较高的机械性能、高温耐磨性能及被切削性能;

(2)5#配方:较高的机械性能、高温耐磨性能及被切削性能;

(3)6#配方:相对较高的机械性能、高温耐磨性能。

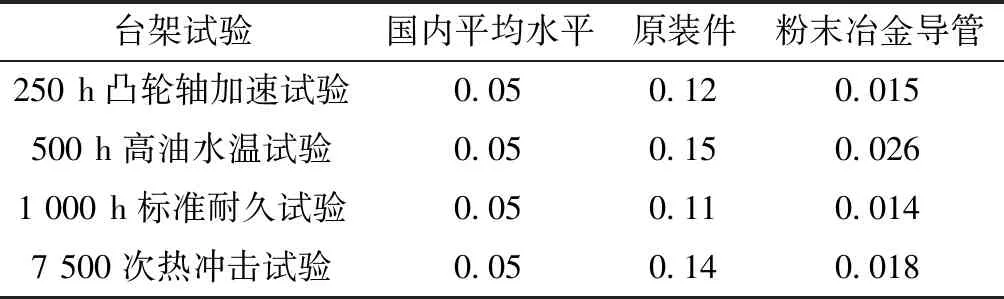

5 发动机台架试验

为模拟发动机实际工况,研究各种配方气门导管的耐磨性,在发动机专业台架试验设备进行了台架试验。

台架试验完成后,检测气门导管内孔尺寸磨损量,结果见表8。

表8 气门导管台架试验内孔磨损量 单位:mm

由表8可以看出,粉末冶金件内孔磨损量小于0.03 mm,满足设计要求,且远小于原装机件磨损量。

6 结束语

通过对国产大功率发动机的工况深入分析、粉末冶金材料体系设计、性能试验结果及发动机台架试验验证,得出2#、5#配方满足大功率洁净能源发动机排放标准,其中5#配方综合性能最优。基于未来大功率发动机燃料多元化趋势,下一步工作重点是改善粉末冶金材料多工况适应性。