基于幅值的疲劳载荷谱计数方法的应用研究

何鑫龄,董远明,周兆耀,程俊东,朱飞

吉利汽车研究院(宁波)有限公司,浙江宁波 315000

0 引言

底盘系统台架耐久试验属于疲劳试验的范畴。从理论来讲,疲劳是一种局部现象,它依赖于起作用的局部应力和应变时历信号。然而在实际工程应用中,对于不同的底盘零部件,通常需要处理的是通过实车采集或者虚拟模型里提取的各底盘零部件受到的外载荷,如实车采集的多连杆后悬架侧向二力杆轴力,前麦弗逊式悬架下摆臂球头销的纵向及侧向力以及减震器的位移等信号。而相对于虚拟模型提载方式,则可以得到整车坐标系、局部坐标系下的更多载荷信息。但从各零部件疲劳失效的机制来看,只是由很小的局部微应变发展为肉眼可见的微小裂纹,这是一个从微观到宏观的累积过程。实际上针对局部失效的载荷分析,如果可以找到局部应力与结构外部载荷存在或者近似存在的线性或者单调非线性关系,那么应力的时域信号与外部结构载荷时域信号就存在映射关系,进而可以通过对外部载荷计数统计,来回推出局部载荷。所提到的计数方法对于内外部载荷都是有效的。本文将通过分析结构外载荷来达到各零部件疲劳载荷评估的目的。另外,在具体台架试验实施操作中,先建立零部件应力应变与结构外载荷的线性关系,并且假设耐久试验过程不存在结构的频率影响。基于此前提,开展后续的耐久试验载荷结果有效性评估。

1 载荷预处理

1.1 载荷预处理的原则

载荷预处理的原则如下:

(1)幅值是进行疲劳评估的最重要特征,载荷局部极值的大小与次序包含了计数的所有信息,局部极值要全部保留;

(2)信号中的小波动对疲劳损伤的贡献可以忽略不计;

(3)时历信号拐点数值变化很小时,认为对于疲劳的影响几乎不变,可对涉及的拐点离散化处理。

载荷预处理可通过雨流过滤、阈值范围选择可联系损伤保留度,或者用载荷全局范围的5%作为阈值。

1.2 载荷信号的计数原理

迟滞模型;基于金属疲劳应力应变机制,对因局部应力应变造成金属零部件疲劳的整个微观过程进行建模,后续外载荷的计数都是基于此模型开展的。

局部单轴Masing记忆模型是基于循环应力应变曲线=()建立的,可以利用Ramberg-Osgood关系表示:

(1)

模型通过已知应力或者应变时历得到迟滞循环,并将其在应力应变平面上描述。它是单轴应力-应变状态的经验模型,并已被证明可在钢和铝制件的预测中得到合理结果。

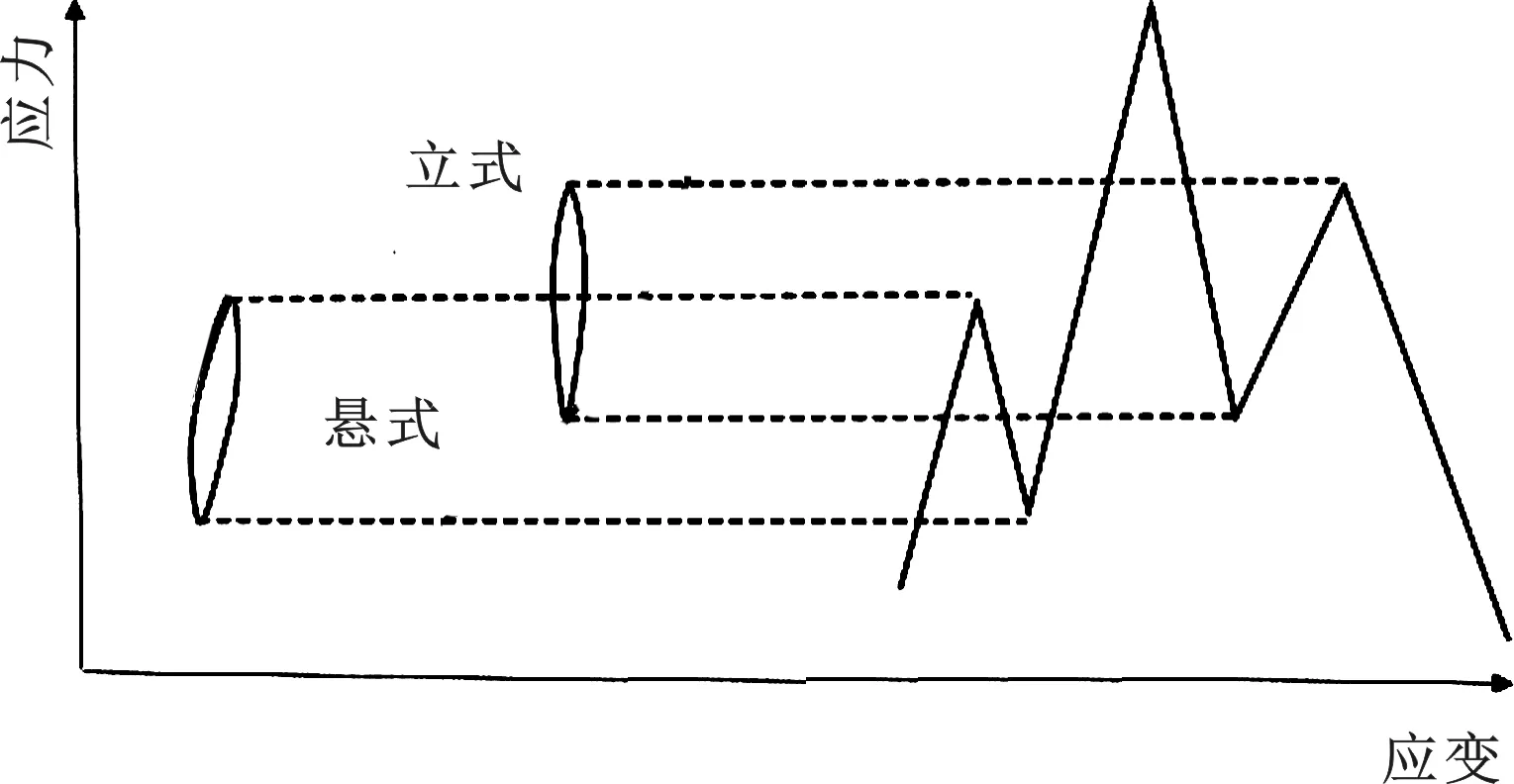

通过此模型定义的应力应变循环可轻松地在应力应变时历信号中辨认出来。悬式循环(最大值出现在最小值之前)和立式循环(最小值出现在最大值之前)两种形式如图1所示,后边的计数将基于此开展。

图1 应力应变平面迟滞循环

2 计数算法介绍

基于迟滞模型,对载荷中的迟滞环进行计数,得到一套可以存储到雨流矩阵(,)中的循环。雨流矩阵(,)是指从某一载荷水平起至另一个载荷水平停止的迟滞环的数量。计数操作主要分为3点法和4点法。此两种方法的不同点在于,4点法无法保证所有的点都能形成闭合循环,依次计数过程会产生残余数据,残余数据的处理需要采用3点法进行不断迭代处理。4点法计数的基本规则是外部两点必须包含内部两点,则内部两点可构成一个完整循环;3点法则是前半循环小于后半循环方可构成雨流。下面着重介绍一下4点法雨流计数原理。

2.1 时历信号拐点过滤

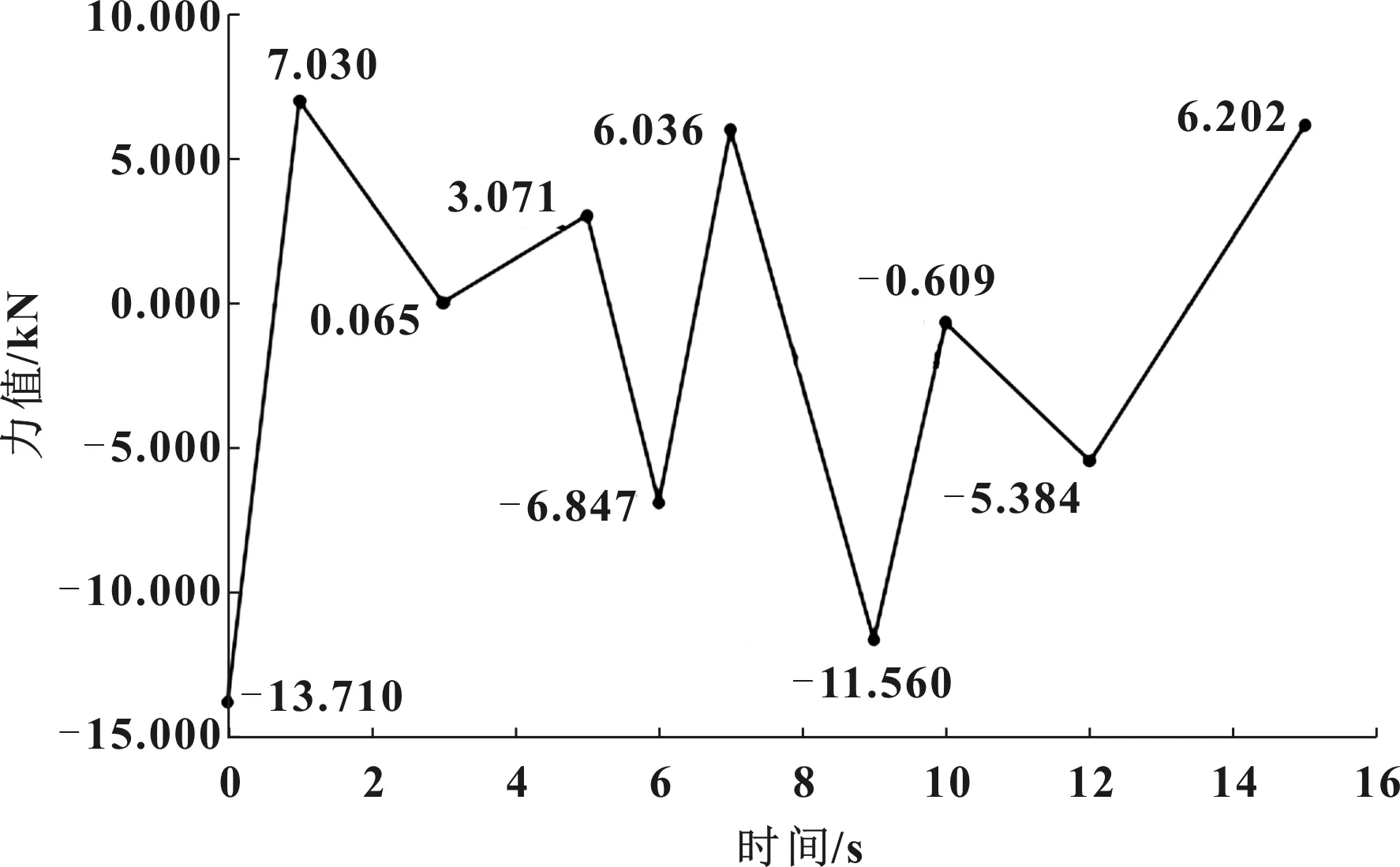

通过Ncode软件生成一段白噪声时历信号。在此只为介绍雨流循环计数原理,信号定义为力值,单位为kN。白噪声设置为总时长15 s,采样频率1 Hz,标准差为8的随机白噪声。白噪声时历信号如图2所示。

图2 白噪声时历信号

修正后白噪声时历信号如图3所示。由图可以看出,以采样频率1 Hz采集的信号,每个点的信息都会被记录。从载荷计数角度出发,很多中间点并非时历信号的局部极值点,对计数来说无意义,文中将进行甄别剔除(黑圈内的点),只保留时历信号的全部拐点信息即可。

图3 修正后白噪声时历信号

2.2 4点法雨流计数

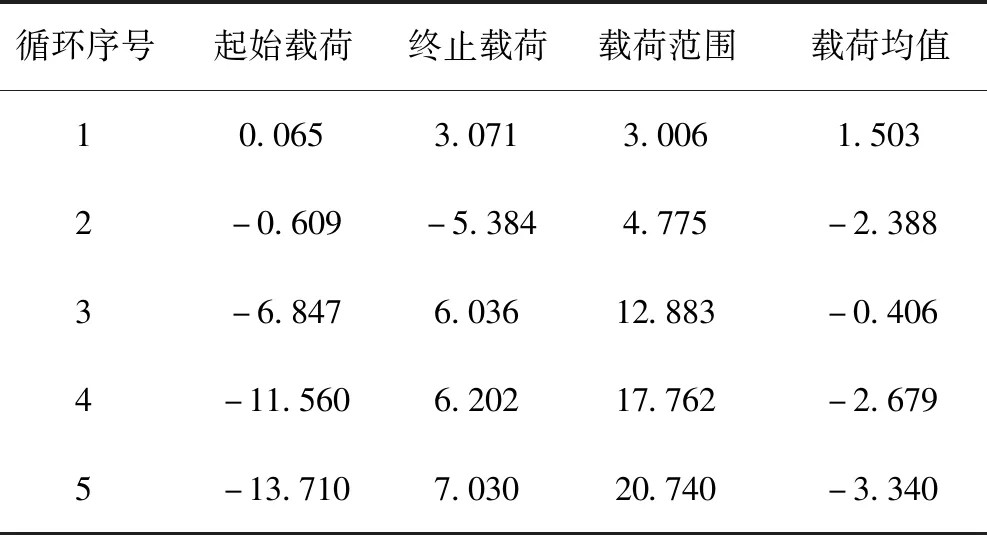

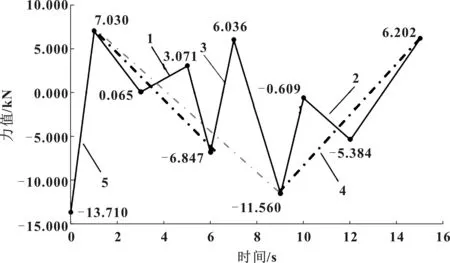

遵循4点法计数规则,外部两点必须包含内部两点,则内部两点可构成一个完整循环。表1为时历信号拐点载荷信息,由表中数据显示,对时历信号(起始载荷,终止载荷)进行了统计,然后针对其进行计算得到相应的数据(载荷范围,载荷均值)。从图3时历信号可以看出,首先(起始,终止)的循环统计中,(0.065,3.071)数组构成1号循环,(-0.609,-5.384)数组构成2号循环,(-6.847,6.036)数组构成3号循环,这3个循环为完整的循环;剩余数据不能构成完整循环,为残余数据。从最后一点的纵坐标来看,峰值6.202小于前一个峰值7.030,其与后续未显示的半个循环整合成一个4号循环,5号循环的处理方式也类似。4点法雨流循环计数过程如图4所示。

表1 时历信号拐点载荷信息 单位:kN

图4 4点法雨流循环计数过程

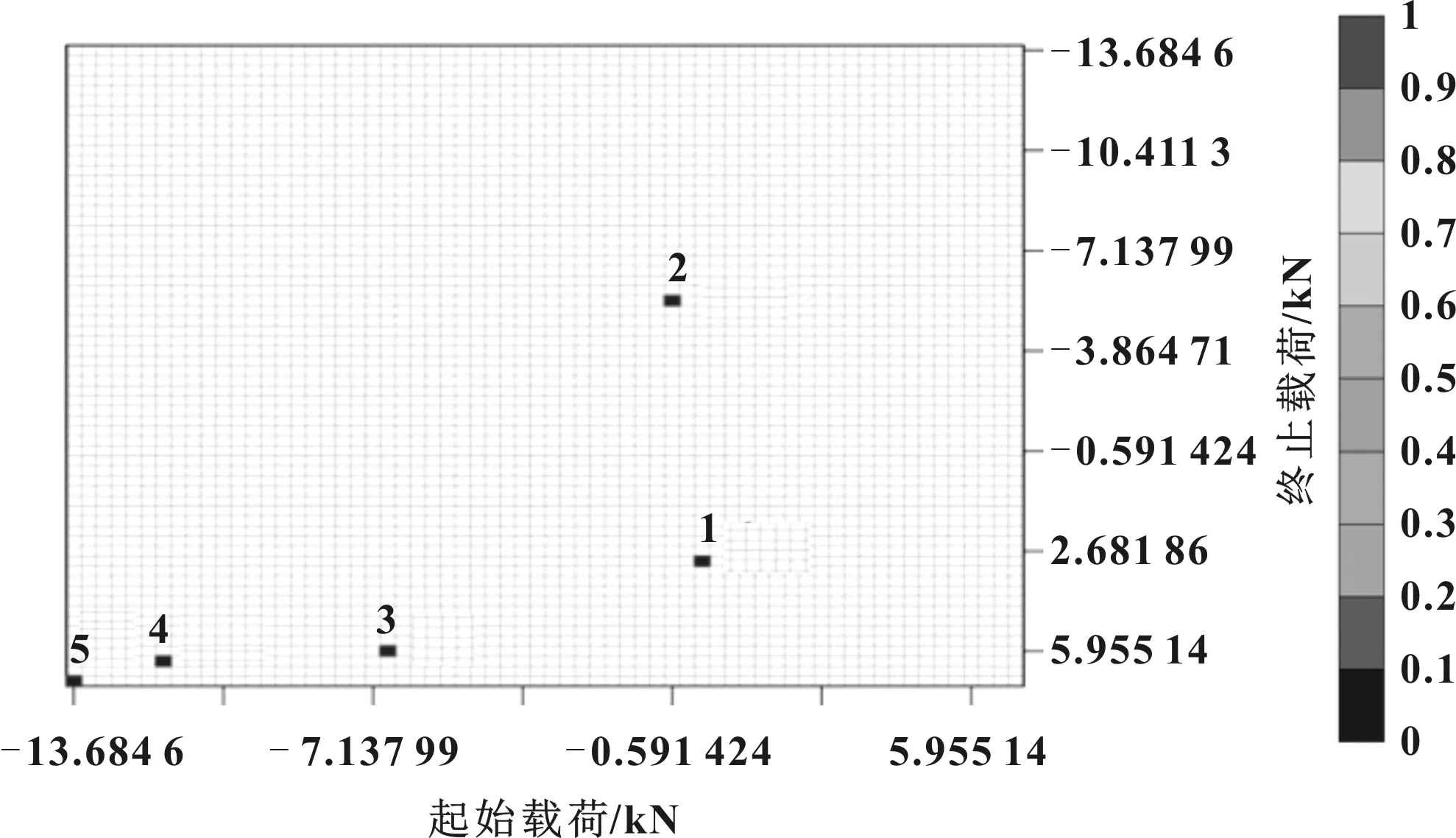

在此通过载荷处理软件Ncode,对此白噪声信号进行统计得出雨流循环矩阵,其显示结果与表1内容相符合,细微差异主要是Ncode软件在雨流循环计数时数据分级的设置不同造成的,对总体结果并无影响。图5为范围-均值雨流计数矩阵结果,图6为起始-终止雨流计数矩阵结果,设置采用自动分级,共分64级。图中数字编号代表循环编号,与表1内循环序号一致。

图5 范围-均值雨流计数矩阵结果

图6 起始-终止雨流计数矩阵结果

2.3 穿级计数法

穿级计数是对载荷时历信号中的上升和下降过程,穿过每个基准载荷水平的次数进行统计。通常情况下,假定一个正载荷水平和一个负载荷水平,载荷历程上行穿过时,称为上穿级,计数1次;载荷历程下行穿过时,称为下穿级,计数1次。此种方法比较常用。当然,也有一个载荷水平上下行都计数1次的方式,称为对称计数,并不常用。

图7为穿级图与时历信号对应图,表示了上穿级及下穿级计数的过程。由图可知,上穿级总计数4次,下穿级总计数3次;左计数结果与右侧Ncode穿级计数的结果完全吻合。但时历信号拐点与穿级图有微小差异,原因是穿级计数的设置为有限级,此处设置为256级,从起点开始,后续穿级的载荷水平势必会出现与拐点数据不吻合的状况,但对整体计数效果的影响微乎其微,可忽略不计。当然穿级的载荷水平级数越多,计数结果的拐点数值将会更接近时历信号的拐点。

图7 穿级图与时历信号对应图

2.4 Markov计数

Markov计数方法对时历信号连续的波峰和波谷,即局部最大值和最小值依次逐一计数。其定义的半循环为:

{(,),(,),…}

此种方法的局限性在于只关注相邻连续两点的计数,而对全局载荷没有整体把握,这就造成了连续的局部小循环在累计计数过程中潜藏的全局较大的迟滞环会被丢失掉,而这个较大的迟滞环往往可能是全局载荷的关键部分,Markov计数得到的结果反而只是基于这个大的迟滞环的局部小的震荡。所以利用此种方法进行疲劳损伤计算得到的估算值通常较差。但是根据其计数的特点,Markov计数法对于窄带载荷的计数结果会与雨流计数的效果相似。

2.5 范围-对计数

范围-对计数是除了雨流循环计数外唯一与迟滞循环有直接关系的计数方法,结果可以涵盖特定范围或者幅值的所有循环,且不考虑均值的影响。

范围-对计数和穿级计数都可以从雨流计数方法的结果中提取,雨流计数作为基础,有很重要的现实意义。

3 疲劳载荷在台架试验上的应用

3.1 台架设置

台架试验采用MTS 329设备,在悬架轮心处进行6自由度加载,可以获取的台架响应将包含轮心纵向、侧向、垂向、外倾、制动及转向的力及力矩信号。一个完整的前悬架将在两侧轮心处被加载共计12自由度的激励。台架响应方面,除了12个外力及轮心六分力通道的信号外,更关注悬架系统的内部载荷信号,如上、下摆臂,连杆,转向拉杆等的受力情况。

悬架固定采用工装装夹,台架为固定反力式。

3.2 传感器设置

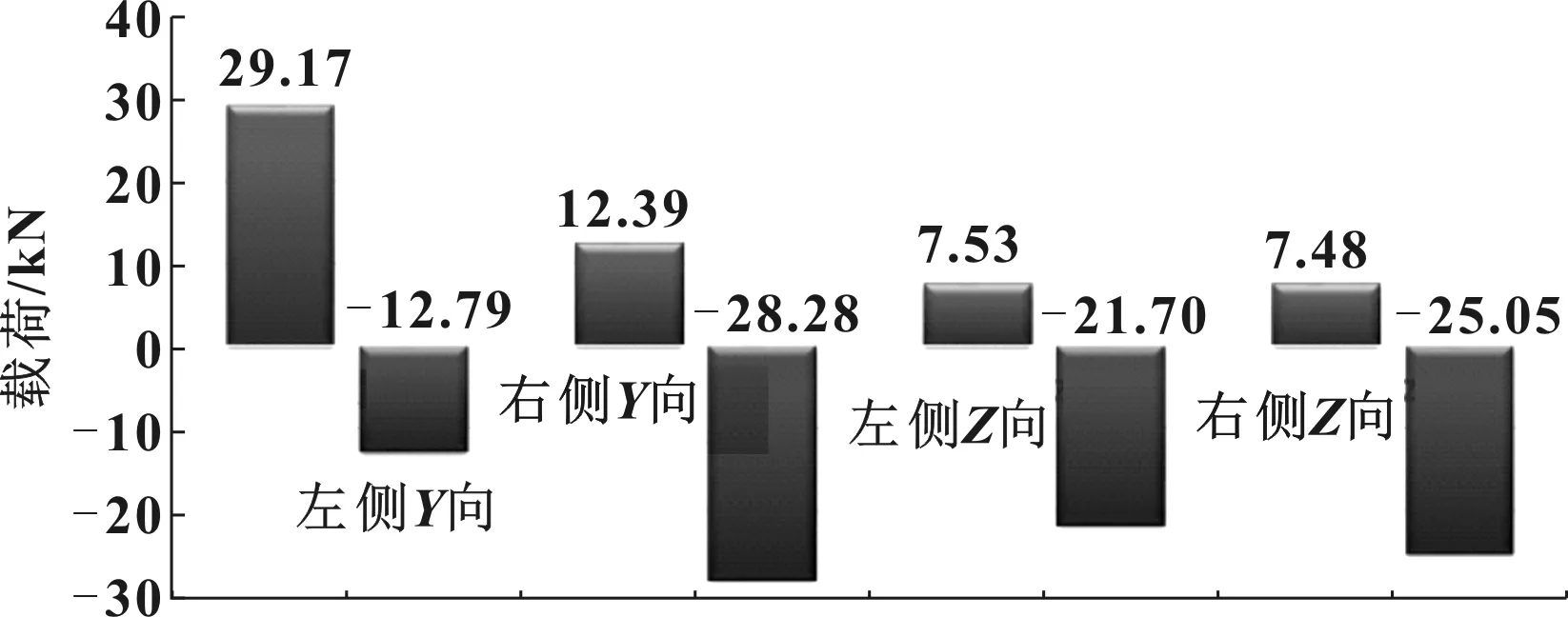

试验方案以悬架内部信号为先,以下着重分析前下摆臂的主要受力。围绕此目的,目标信号提取前下摆臂球头销点向和向信号,全部耐久路面时历信号极值统计如图8所示。下摆臂球头销载荷为局部坐标系下生成,其中局部坐标系轴为球销中轴线指向下为正,向为从左指向右为正。

图8 前下摆臂Y向和Z向载荷极值

另外,根据实物样件结构及受力分析,采用应变片组桥的方式测量下摆臂球头销受力。其中向采用两个单片组半桥测弯曲,向采用两组平行片组全桥测弯曲。标定出两个方向应变桥路电压与下摆臂球头销点受力的关系。前下摆臂实物样件如图9所示,前下摆臂球头销向及向应变片传感器布置如图10和图11所示。

图9 前下摆臂实物样件

图10 前下摆臂球头销Y向应变片传感器

图11 前下摆臂球头销Z向应变片传感器

3.3 疲劳试验载荷及规范

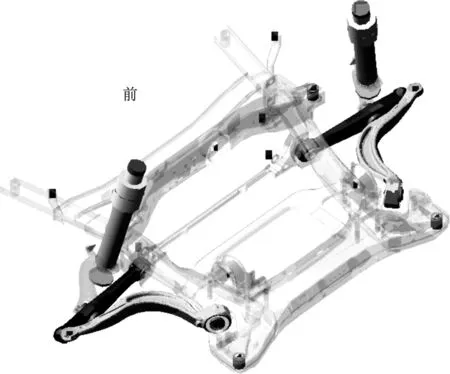

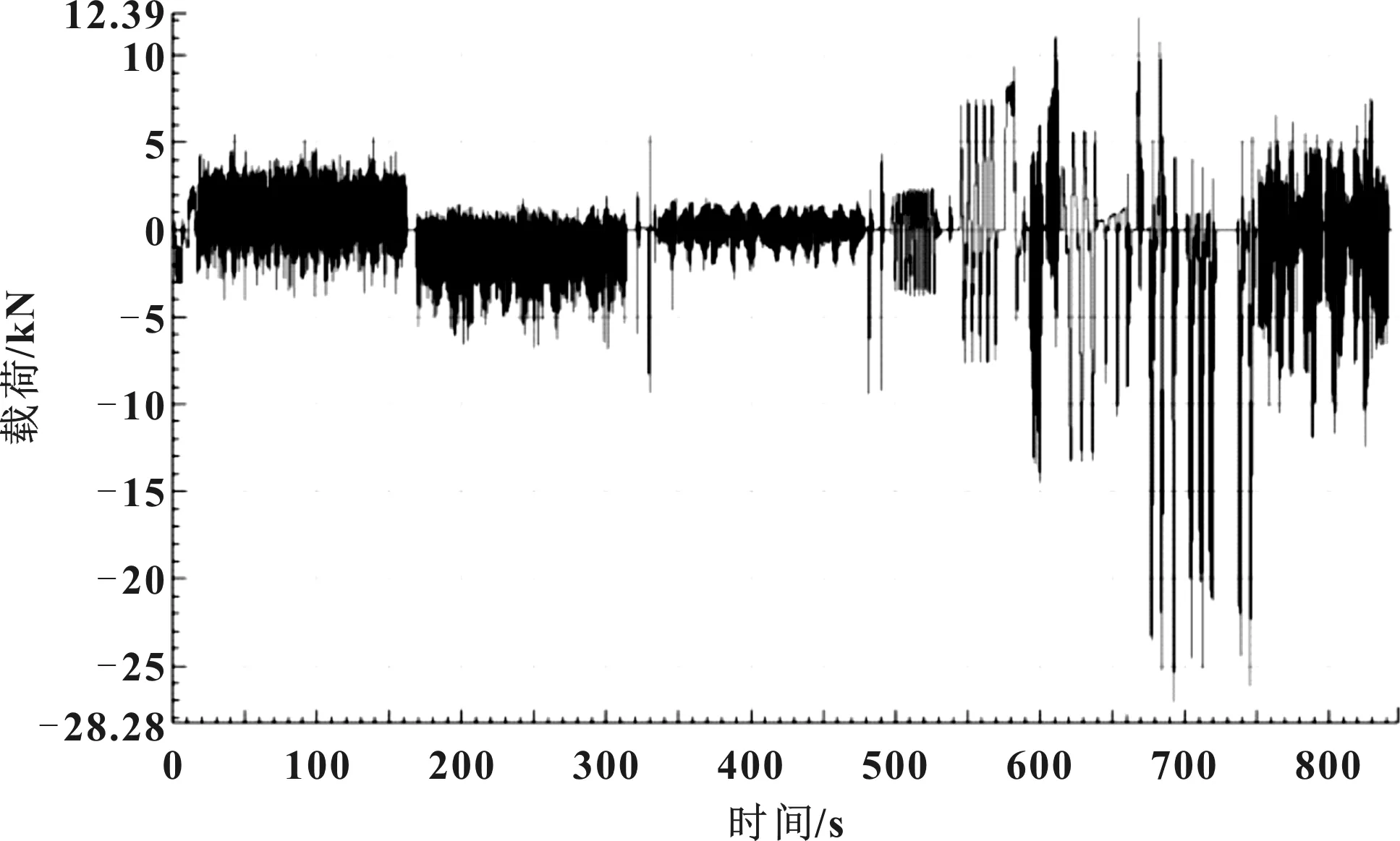

目标载荷是由CAE通过多体动力学软件Adams生成的虚拟信号,虚拟模型如图12所示。载荷时历信号包含比利时路、正反向搓衣板路、不同尺寸的点坑路、轻型建筑路、不同强度的制动路面等,信号如图13所示。一轮耐久试验周期约20 d。

图12 前副车架带摆臂Adams模型

图13 疲劳载荷全部路面时历信号

3.4 迭代结果响应载荷的有效性评估

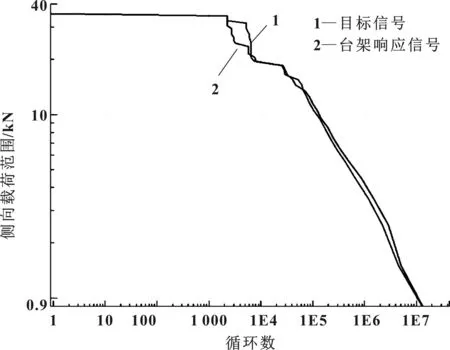

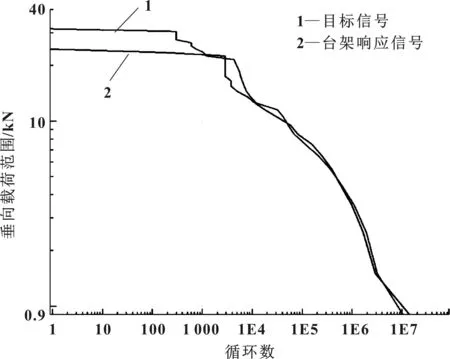

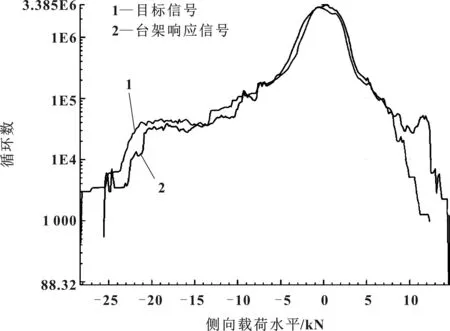

基于雨流循环计数法的穿级计数及范围对计数的结果,分别对前下摆臂球头销点向和向台架响应和目标信号进行对比,结果如图14至图17所示。

图14 前下摆臂Y向范围-对计数结果

图15 前下摆臂Z向范围-对计数结果

图16 前下摆臂Y向穿级计数结果

图17 前下摆臂Z向穿级计数结果

由图14至图17可以看出,下摆臂向信号范围-对计数及穿级计数结果符合度较高,向信号计数结果均偏弱,同时其在损伤统计结果中也显示了相同的趋势。总体来看,损伤结果符合评估要求,以上计数结果有效,可作为台架响应载荷有限性评估重要参考。

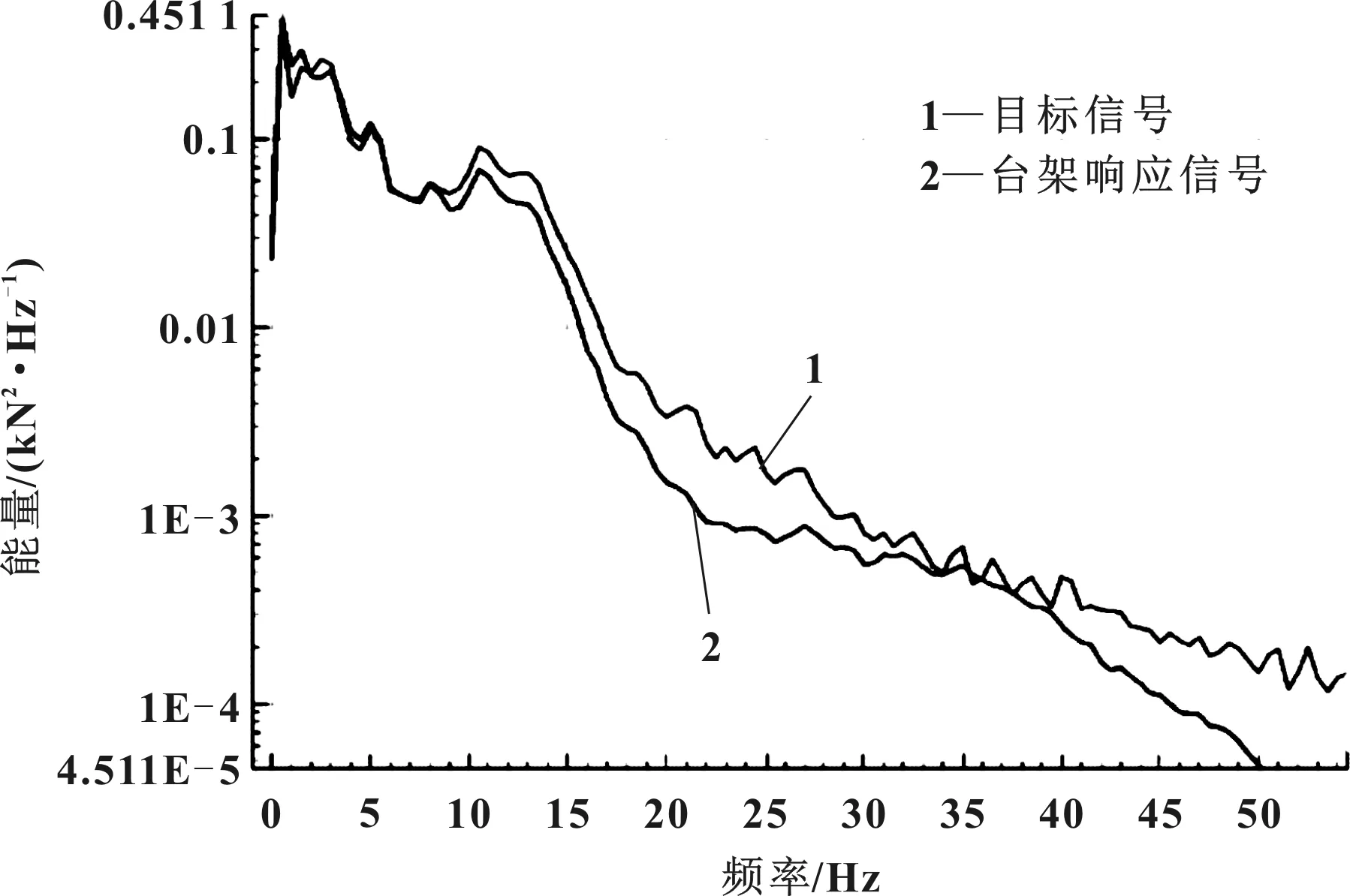

当然一个完整的耐久试验载荷有效性评估,应该从幅值、频率、损伤的维度同时衡量,图18和图19分别为前下摆臂向和向载荷频域对比结果,共同支持台架响应载荷的评估。

图18 前下摆臂Y向载荷频域对比结果

图19 前下摆臂Z向载荷频域对比结果

3.5 耐久试验结果及分析

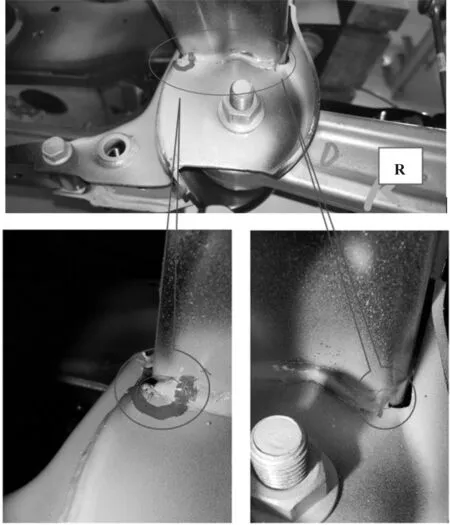

前悬架疲劳耐久试验运行至77.63%时,右侧副车架前下摆臂安装支架点处焊缝开裂两处,靠近副车架内侧裂纹约5 mm,靠近下摆臂一侧约3 mm,如图20所示,耐久试验继续运行至92.61%时,靠近下摆臂一侧焊缝开裂长度由3 mm延长至约7 mm,如图21所示。

图20 右侧前下摆臂安装支架焊缝开裂

图21 右侧副车架靠近下摆臂一侧焊缝裂纹

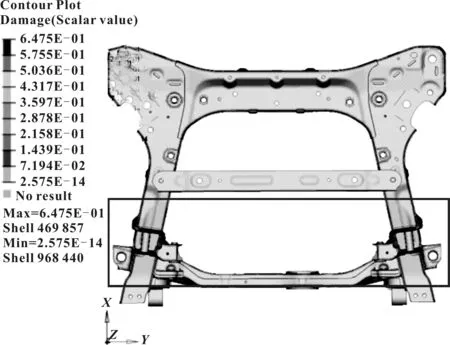

图22为副车架前下摆臂安装支架CAE模型,图23为副车架前下摆臂安装点CAE分析结果。

图22 副车架前下摆臂安装支架CAE模型

图23 副车架前下摆臂安装点CAE分析结果

由CAE模型分析可知,前下摆臂安装点处加载同一套目标载荷,得出的疲劳风险点分析结果也在安装支架的焊缝处,与实物耐久试验结果高度吻合,说明台架加载载荷的有效性,也证明上文基于幅值的计数法分析得出的结果的可信度。

4 结论

(1)以底盘耐久试验为基础,以早期开发阶段副车架受到的下摆臂载荷为例,从对原始时历信号基于幅值角度的分析出发,系统地介绍了几种信号分析计数方法,并且说明了这些方法的优缺点及应用范围。

(2)从实际应用案例出发,对副车架前下摆臂进行受力分析,结合损伤分析以及范围-对计数和穿级计数法的分析结果,综合评估后依据此开展了耐久试验,得到了很好的验证效果。同时副车架的开裂位置与CAE分析结果也高度一致,充分说明了基于原始时历信号对其幅值全面分析的结果很可靠,也证明了得到此结果的计数方法的可靠性和实用性。