多工况下皮卡车架的结构分析及轻量化

田志俊,成昌晶,王彬花

1.马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000;2.中国汽车工程研究院股份有限公司,重庆 401122

0 引言

随着皮卡高端化、乘用化、智能化趋势的增强,以及皮卡城市限行政策的放开,皮卡车市场将有百万级的增长空间,对汽车消费的促进作用显著。同时,皮卡作为多用途车型,对上下游相关行业,比如改装、越野、自驾游等消费的带动作用也相当可观。另外,由于皮卡自重大且对动力性有较高需求,在节能环保、污染物排放、燃料经济性等方面与乘用车相比还有一定的差距,需要进一步提高皮卡的轻量化水平。

车架是皮卡的关键零部件,不仅承载发动机、车身等零部件和人员的质量,还要承受来自路面的各种载荷。车架性能直接影响乘员的乘坐舒适性、整车可靠性以及安全性,要求其具有足够的强度、刚度以及较低的质量。

本文以某皮卡车型车架为研究对象,对皮卡车架进行弯扭刚度、自由模态、多工况下车架的位移及应力等性能分析。基于分析结果,优化车架零件厚度、用材等,在保证车架性能不降低的基础上,降低车架的质量。

1 皮卡车架的有限元模型

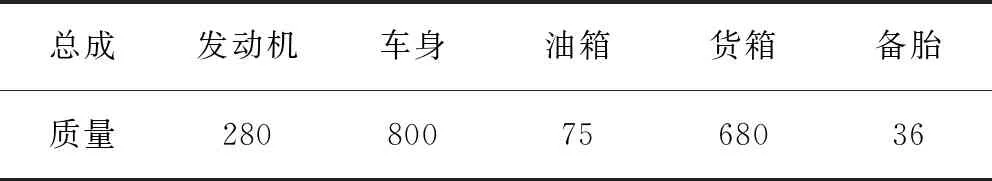

冲压零件采用壳单元PSHELL离散,焊接采用RBE2单元模拟,发动机、车身、油箱、货箱、备胎等总成的质量通过RBE3单元分配到车架相应的安装点,后悬用梁单元CBEAM模拟。车架总成质量见表1,车架有限元模型如图1所示。

表1 车架总成质量 单位:kg

图1 车架有限元模型

该皮卡车架主要采用QstE340TM、SAPH440、SAPH400等材料,前悬安装支架、发动机悬置支架盖板、第四横梁上板、第一横梁等采用QstE340TM、纵梁前部、部分横梁等采用SAPH440,纵梁中后部、油箱支架等采用SAPH400。皮卡车架主要材料性能见表2。

表2 皮卡车架主要材料性能 单位:MPa

2 车架刚度仿真计算

2.1 车架弯曲刚度的计算

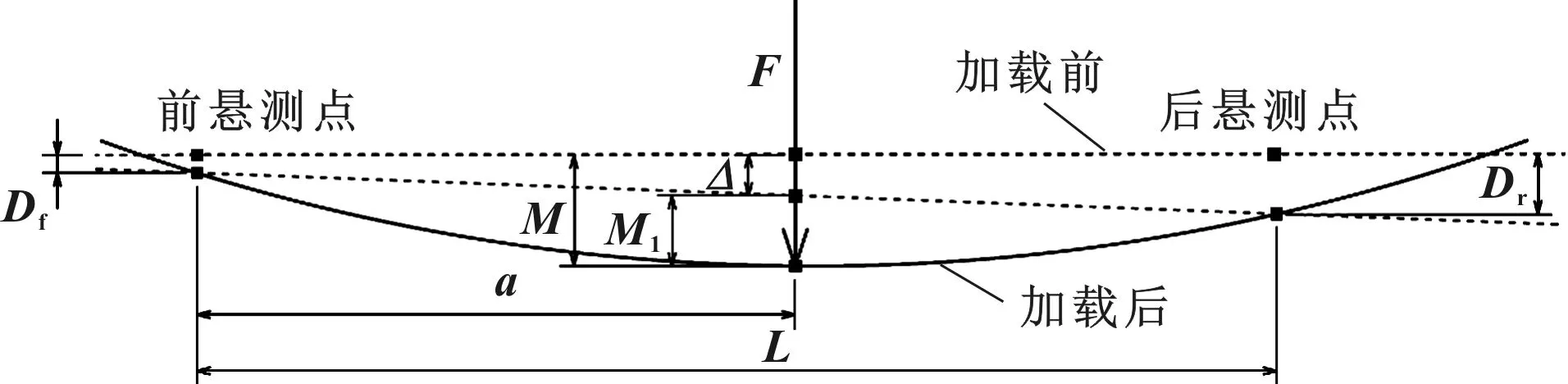

满载车辆在平整路面匀速行驶或静止时,车架处于弯曲工况,车架的最大垂直变形量可用于评价其弯曲刚度。把车架简化为一根简支梁,在中间施加集中力,可以得到车架的最大垂直变形量。

弯曲刚度计算公式:

(1)

式中:为弯曲刚度(N/mm);为载荷(N);为车架纵梁上测量点补偿后的向变形量(mm);为车架纵梁上测量点向变形量平均值(mm);为车架纵梁上测量点的向误差补偿量(mm);为前悬左右测量点向变形量的平均值(mm);为后悬左右测量点向变形量的平均值(mm);为车架纵梁上测量点距前悬的向距离(mm);为前悬、后悬之间的向距离(mm)。

车架弯曲刚度示意如图2所示。

图2 车架弯曲刚度示意

2.1.1 车架弯曲刚度计算的边界条件

约束:约束车架前悬安装点的、平动自由度;约束后悬钢板弹簧安装点的、、平动自由度。

载荷:在前悬、后悬中间位置对应的车架纵梁上表面处施加1 000、2 000、3 000、4 000、5 000 N的载荷,测量点在施力点对应的纵梁下表面。经初步分析,测量点距前悬的向距离为1 683.34 mm;因后悬为钢板弹簧,选钢板弹簧两个安装点的中点位置为后悬测点,前悬、后悬向距离为3 426.81 mm。车架弯曲刚度的有限元计算模型(2 000 N )如图3所示。

图3 车架弯曲刚度的有限元计算模型(2 000 N)

2.1.2 车架弯曲刚度的计算结果

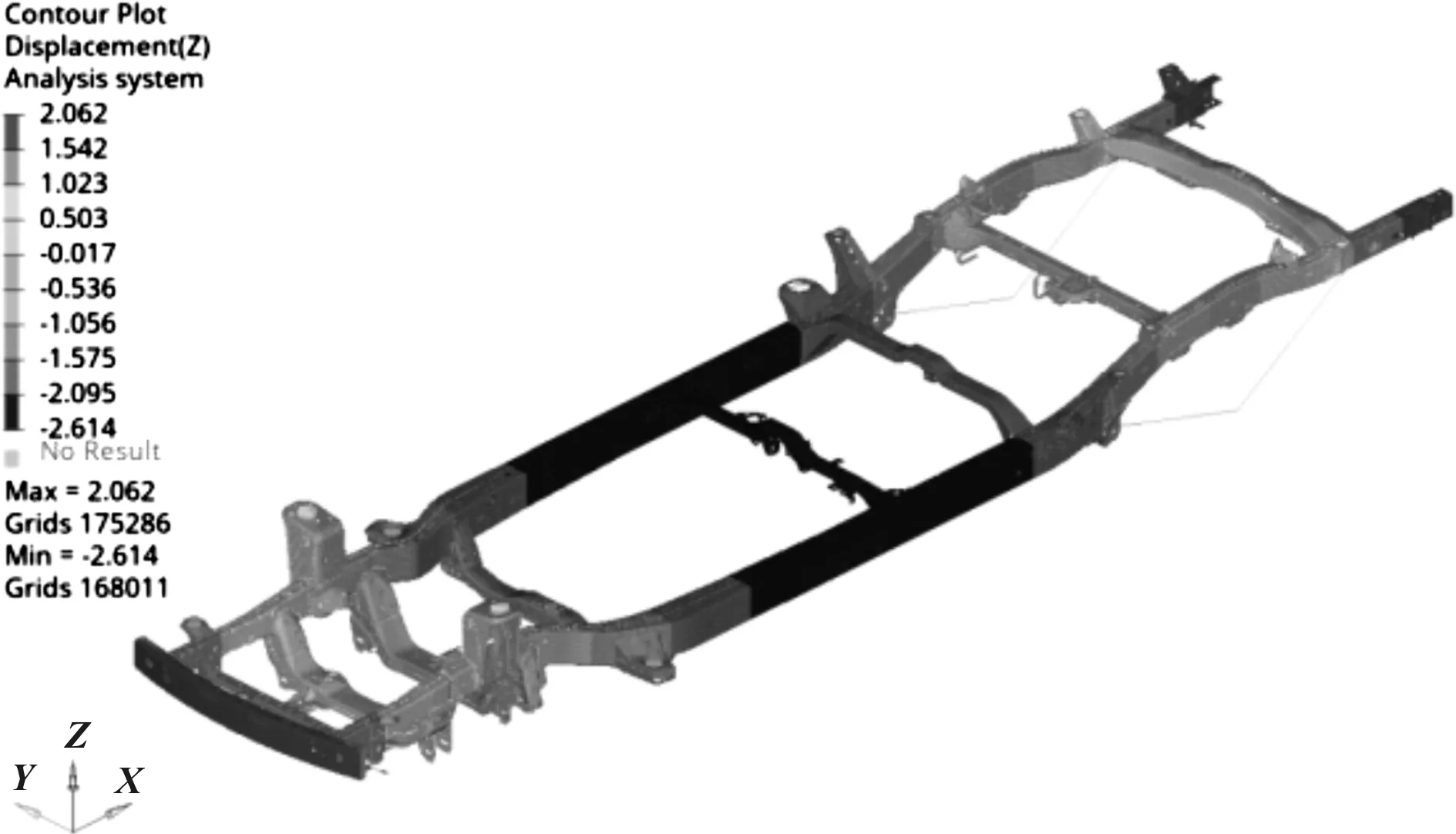

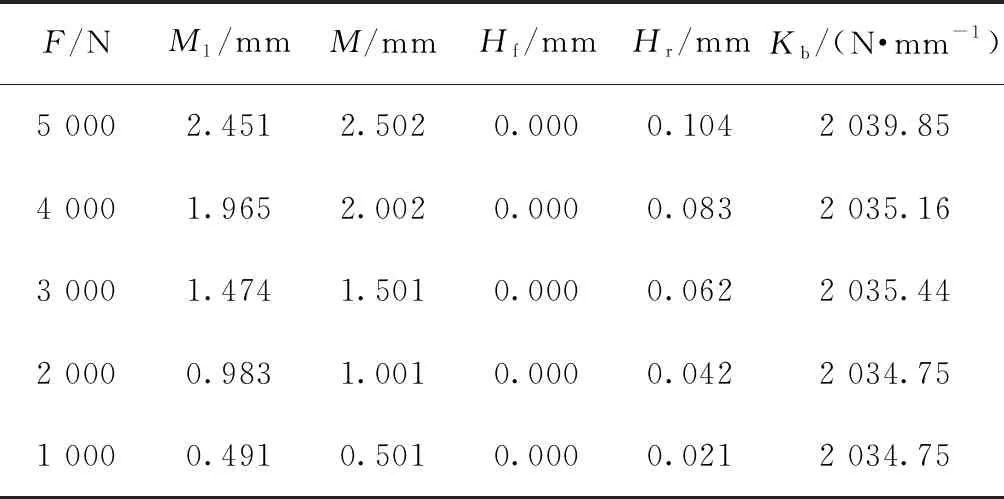

提取不同载荷作用下各测量点的向位移,代入计算公式(1)得到不同载荷作用下车架的变形情况及弯曲刚度。加载5 000 N时车架的向变形如图4所示。不同载荷作用下车架弯曲刚度的主要参数及计算结果见表3。

图4 加载5 000 N时车架的Z向变形

表3 不同载荷作用下车架弯曲刚度的主要参数及计算结果

利用测量点的向变形量和加载力的关系,通过线性回归,得到车架弯曲刚度=2 037.30 N/mm,相关系数的平方=1。车架弯曲刚度曲线如图5所示。

图5 车架弯曲刚度曲线

2.2 车架扭转刚度的计算

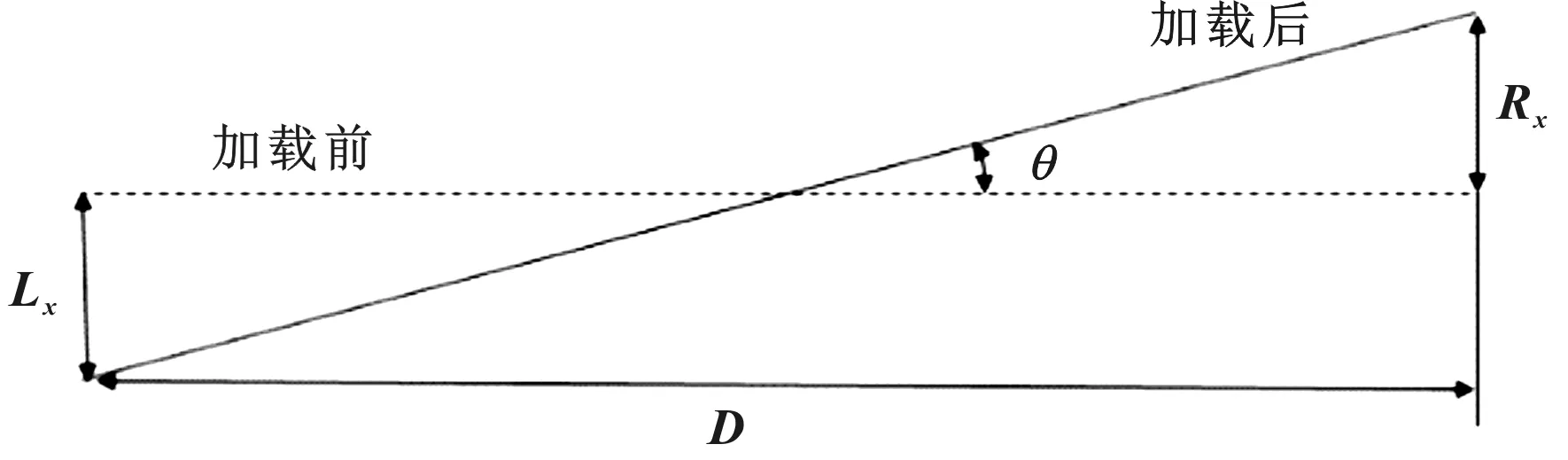

汽车在凸凹路面行驶时,由于车轮不在同一平面,引起车架扭转,同时,汽车在较差路面行驶速度较慢,通常用静态极限扭转评价车架的扭转刚度。车架在扭转载荷作用下产生的扭转角的大小,可用于评价车架的扭转刚度。车架扭转角示意如图6所示。

图6 车架扭转角示意

通过位移间接计算法获得车架的扭转角,具体方式为:测量车架在扭转载荷作用下测点向变形量和测点向之间的距离,计算出前后悬的相对扭转角,然后通过加载力矩和前后悬的相对扭转角计算出车架的扭转刚度值。

车架扭转刚度计算公式为:

(2)

式中:为扭转刚度(N·m/rad);为扭矩(N·m);为扭转角(rad);为前悬扭转角(rad);为后悬扭转角(rad);为前悬左侧向位移(mm);为前悬右侧向位移(mm);为前悬左右测点向间距(mm);为后悬左侧向位移(mm);为后悬右侧向位移(mm);为后悬左右测点向间距(mm)。

2.2.1 车架扭转刚度计算的边界条件

约束:约束前端台架加载梁中心平动自由度;约束后悬钢板弹簧安装点的、、平动自由度。

载荷:在前悬两个安装点施加等值反向力,形成力矩。按照500、1 000、 2 000、3 000 N·m的载荷,进行扭转加载。前悬左右测点向间距为916 mm,后悬左右测点向间距为1 069.67 mm。车架扭转刚度的有限元计算模型(2 000 N·m)如图7所示。

图7 车架扭转刚度的有限元计算模型(2 000 N·m)

2.2.2 车架扭转刚度的计算结果

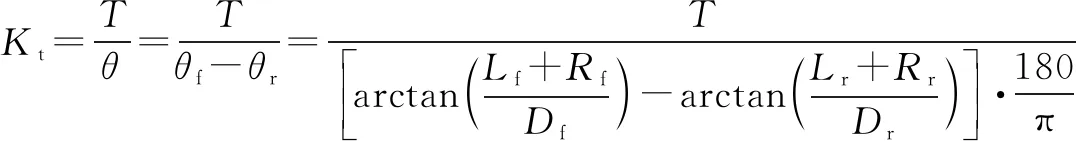

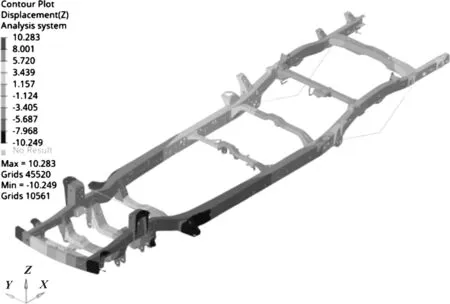

提取不同载荷作用下各测量点的向位移,代入计算公式(2)得到不同载荷作用下车架的变形情况及弯曲刚度。在3 000 N·m扭转力矩作用下车架的向变形如图8所示。不同载荷作用下车架扭转刚度的主要参数及计算结果见表4。

图8 在3 000 N·m扭转力矩作用下车架的Z向变形

表4 不同载荷作用下车架扭转刚度的主要参数及计算结果

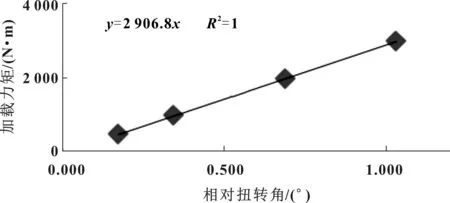

利用车架扭转角和扭转力矩的关系,通过线性回归,得到车架扭转刚度=2 906.8 N·m/rad,相关系数的平方=1。车架扭转刚度曲线如图9所示。

图9 车架扭转刚度曲线

3 多工况下车架强度仿真计算

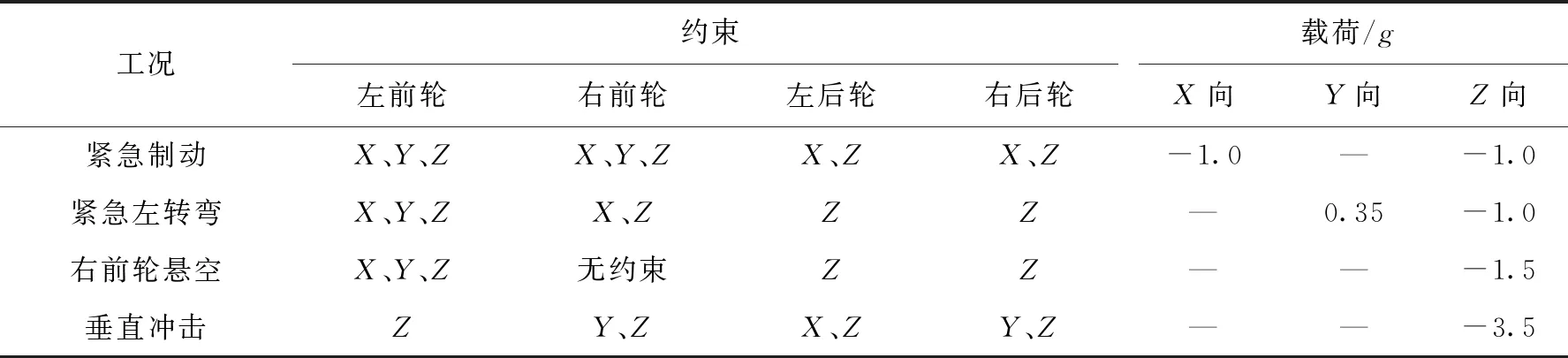

对垂直冲击、紧急转弯、紧急制动、扭转(单轮悬空)等极限工况开展研究,具体如下:

(1)垂直冲击:汽车行驶时遇到不平路面出现上下跳动,车架受到向的垂直冲击。

(2)紧急转弯:汽车紧急转弯时在离心力作用下,会对车架产生一个侧向惯性力,另外,紧急转向时通常会减速。

(3)紧急制动:汽车制动时,车轮抱死,车架承受惯性力的作用。

(4)右前轮悬空:在凸凹路面行驶时,会出现车轮悬空的情况,此时车架会受到较大的扭转。

具体工况及边界条件见表5。

表5 具体工况及边界条件

3.1 紧急制动工况

车架在紧急制动工况下的应力云图如图10所示。由图可知,车架的最大应力发生在发动机左悬置支架盖板,应力值为204.49 MPa,采用QstE340TM,安全系数为1.88。车架在紧急制动工况下的向位移云图(变形放大50倍)如图11所示,车架在制动时向的最大位移为4.54 mm。

图10 车架在紧急制动工况下的应力云图

图11 车架在紧急制动工况下的Z向位移云图(变形放大50倍)

3.2 紧急左转弯工况

车架在紧急左转弯工况下的应力云图如图12所示。

图12 车架在紧急左转弯工况下的应力云图

由图12可知,车架的最大应力在左前减振器支架外板侧面,应力值为378.98 MPa,采用QstE340TM,安全系数为1.02。

车架在紧急左转弯工况下的向位移云图(变形放大10倍)如图13所示。由图可以看出,车架在紧急转弯时向的最大位移为61.35 mm,有轻微的甩尾现象。

图13 车架在紧急左转弯工况下的Y向位移云图(变形放大10倍)

3.3 右前轮悬空工况

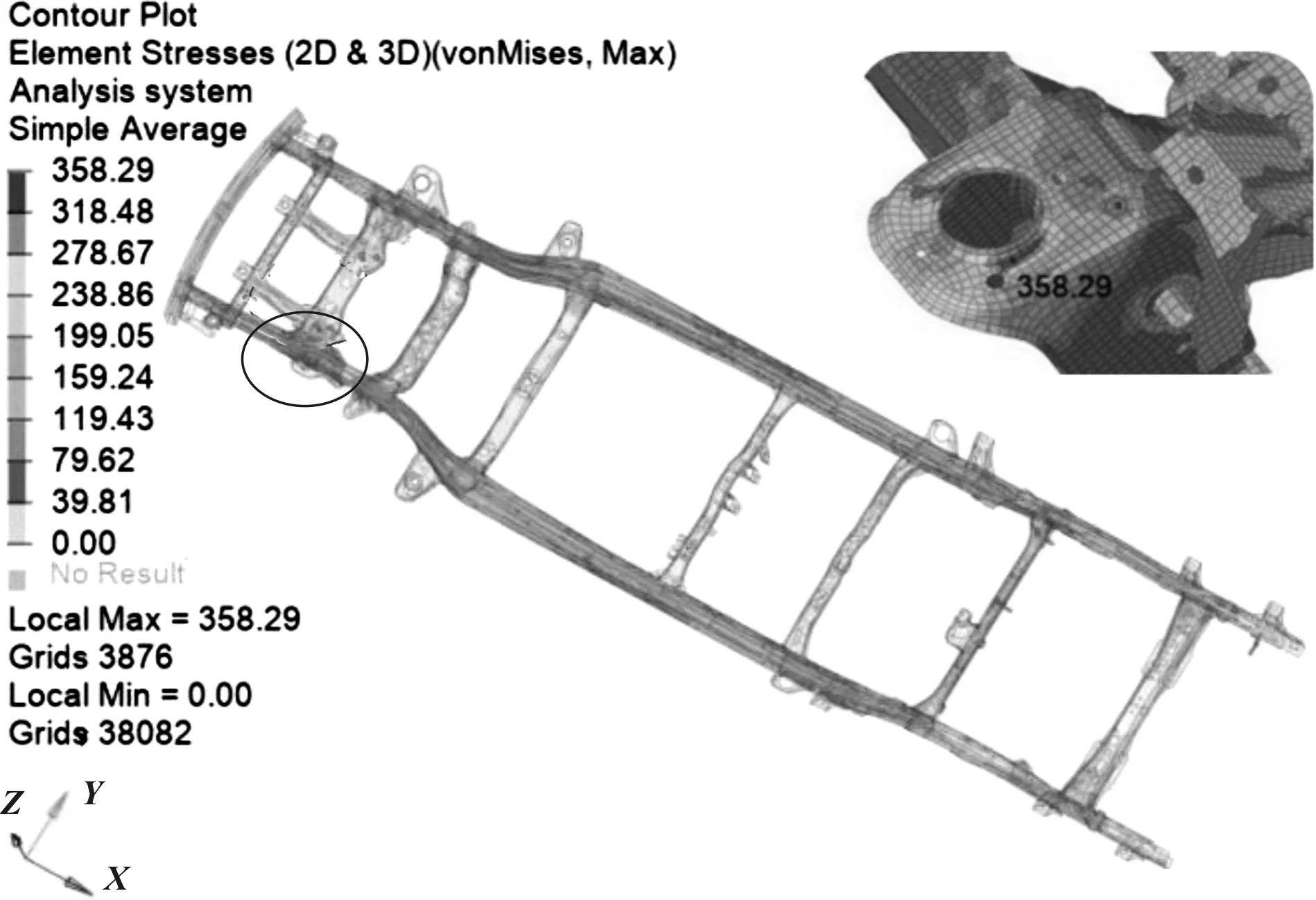

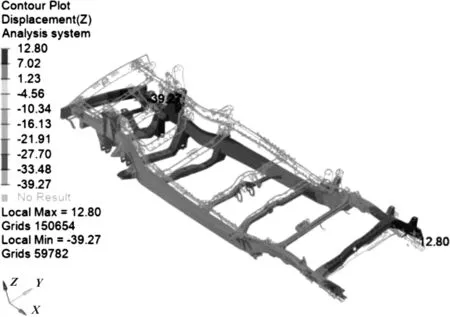

车架在右前轮悬空工况下的应力云图如图14所示。由图可知,车架的最大应力发生在左前悬安装点附近,应力值为358.29 MPa,采用QstE340TM,安全系数为1.07。车架在右前轮悬空工况下的向位移云图(变形放大10倍)如图15所示,车架在右前轮悬空时向的最大位移为39.27 mm。

图14 车架在右前轮悬空工况下的应力云图

图15 车架在右前轮悬空工况下的Z向位移云图(变形放大10倍)

3.4 垂直冲击工况

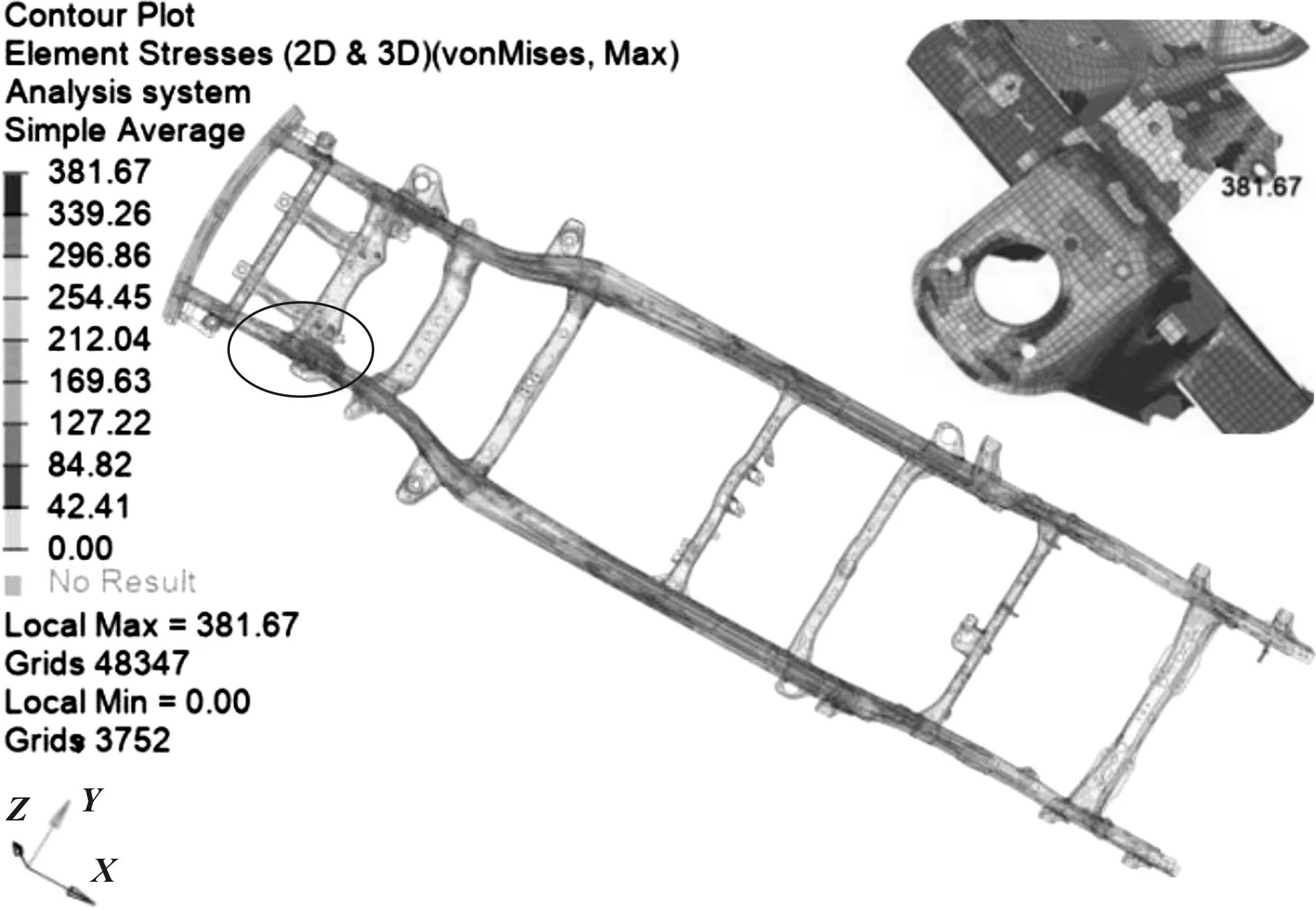

车架在垂直冲击工况下的应力云图如图16所示。由图可知,车架的最大应力在发动机左悬置支架盖板,应力值为381.67 MPa,采用QstE340TM,安全系数为1.01。如图17所示,车架在垂直冲击工况下向的最大位移为8.03 mm。

图16 车架在垂直冲击工况下的应力云图

图17 车架在垂直冲击工况下的Z向位移云图(变形放大50倍)

从4种工况下皮卡车架的性能评估来看,车架没有出现大变形和高应力区域,有一定的优化空间。

4 车架轻量化设计

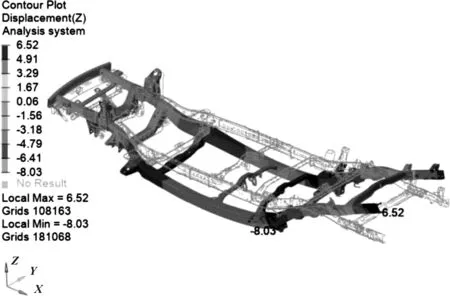

在不改变车架零件结构的前提下,将车架零件的板厚作为设计变量,约束条件为车架刚度不降低、零件的安全系数不小于1,力求车架整体达到最轻。车架轻量化设计方案(部分)见表6。

表6 车架轻量化设计方案(部分)

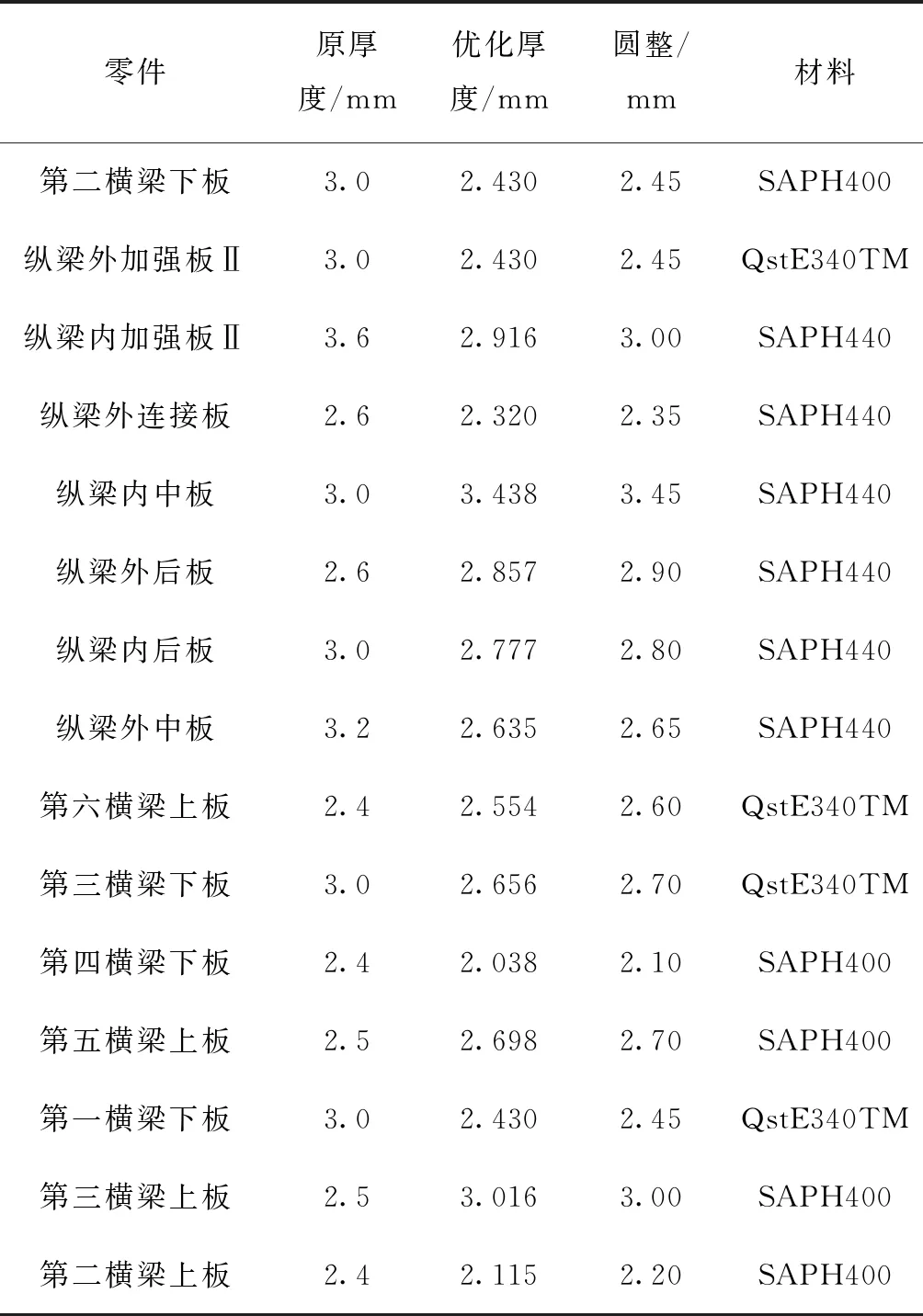

将圆整后的零件厚度代入车架模型,对车架轻量化方案进行载荷工况和弯扭刚度的验证。紧急制动工况下轻量化车架的应力云图和向位移云图(变形放大50倍)如图18和图19所示。轻量化车架的最大应力发生在发动机左悬置支架盖板,应力值为207.37 MPa,采用QstE340TM,安全系数为1.87。轻量化车架在制动时向的最大位移为4.43 mm。

图18 紧急制动工况下轻量化车架的应力云图

图19 紧急制动工况下轻量化车架的Z向位移云图(变形放大50倍)

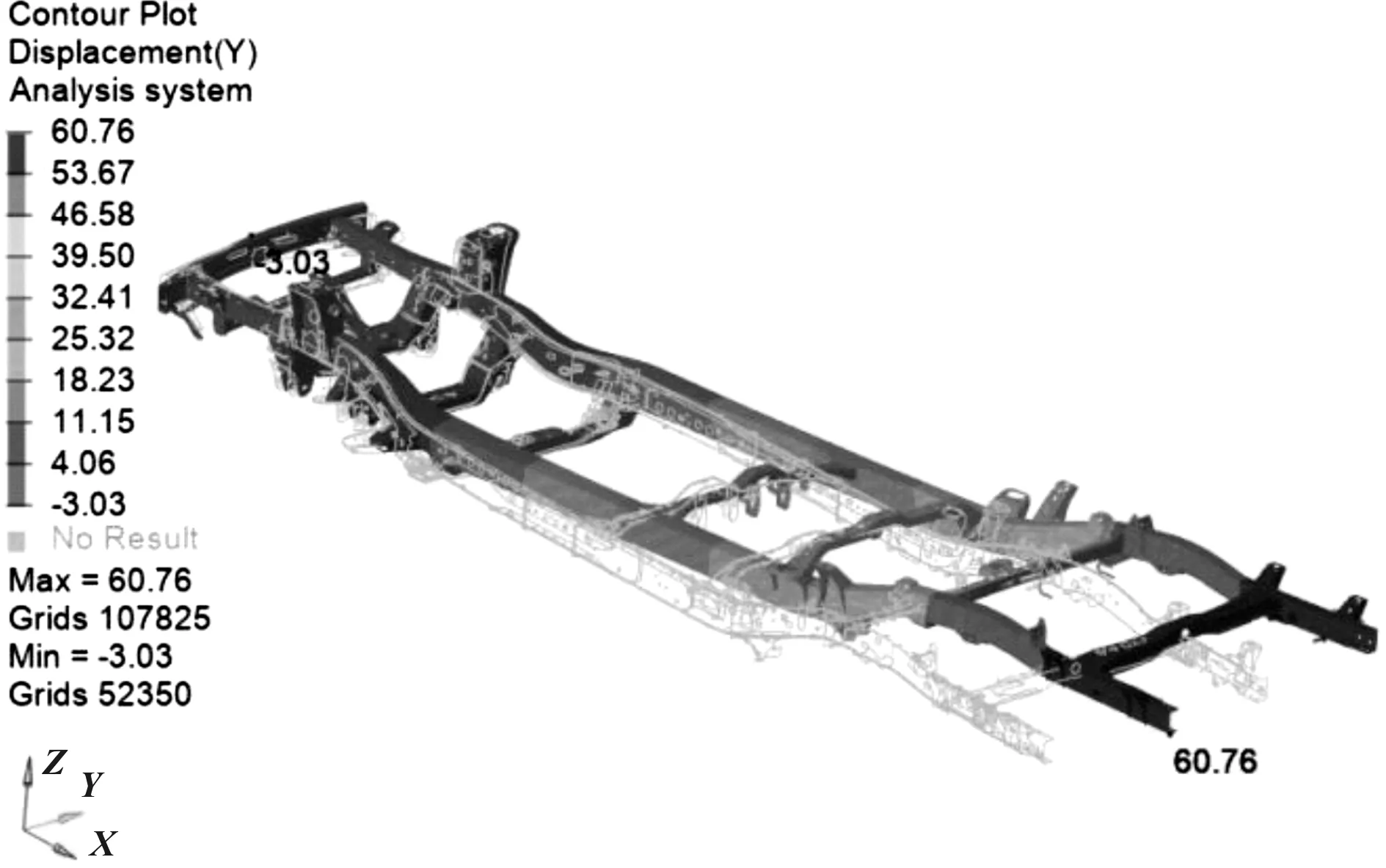

紧急转弯工况下轻量化车架的应力云图和向位移云图(变形放大10倍)如图20和图21所示。轻量化车架的最大应力在右前减振器支架外板侧面,应力值为367.29 Pa,采用QstE340TM,安全系数为1.05。轻量化车架在紧急转弯时向的最大位移为60.76 mm,有轻微的甩尾现象。

图20 紧急左转弯工况下轻量化车架的应力云图

图21 紧急左转弯工况下轻量化车架的Y向位移云图(变形放大10倍)

右前轮悬空工况下轻量化车架的应力云图和向位移云图(变形放大10倍)如图22和图23所示。轻量化车架的最大应力发生在左前悬安装点附近,应力值为340.02 MPa,采用QstE340TM,安全系数为1.13。如图10所示,车架在右前轮悬空时向的最大位移为38.99 mm。

图22 右前轮悬空工况下轻量化车架的应力云图

图23 右前轮悬空工况下轻量化车架的Z向位移云图(变形放大10倍)

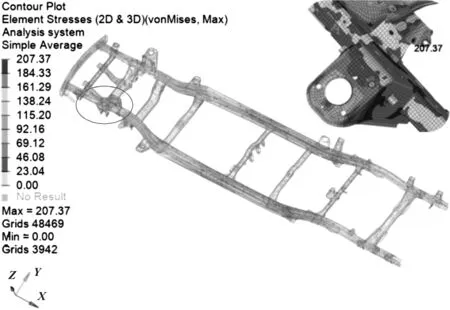

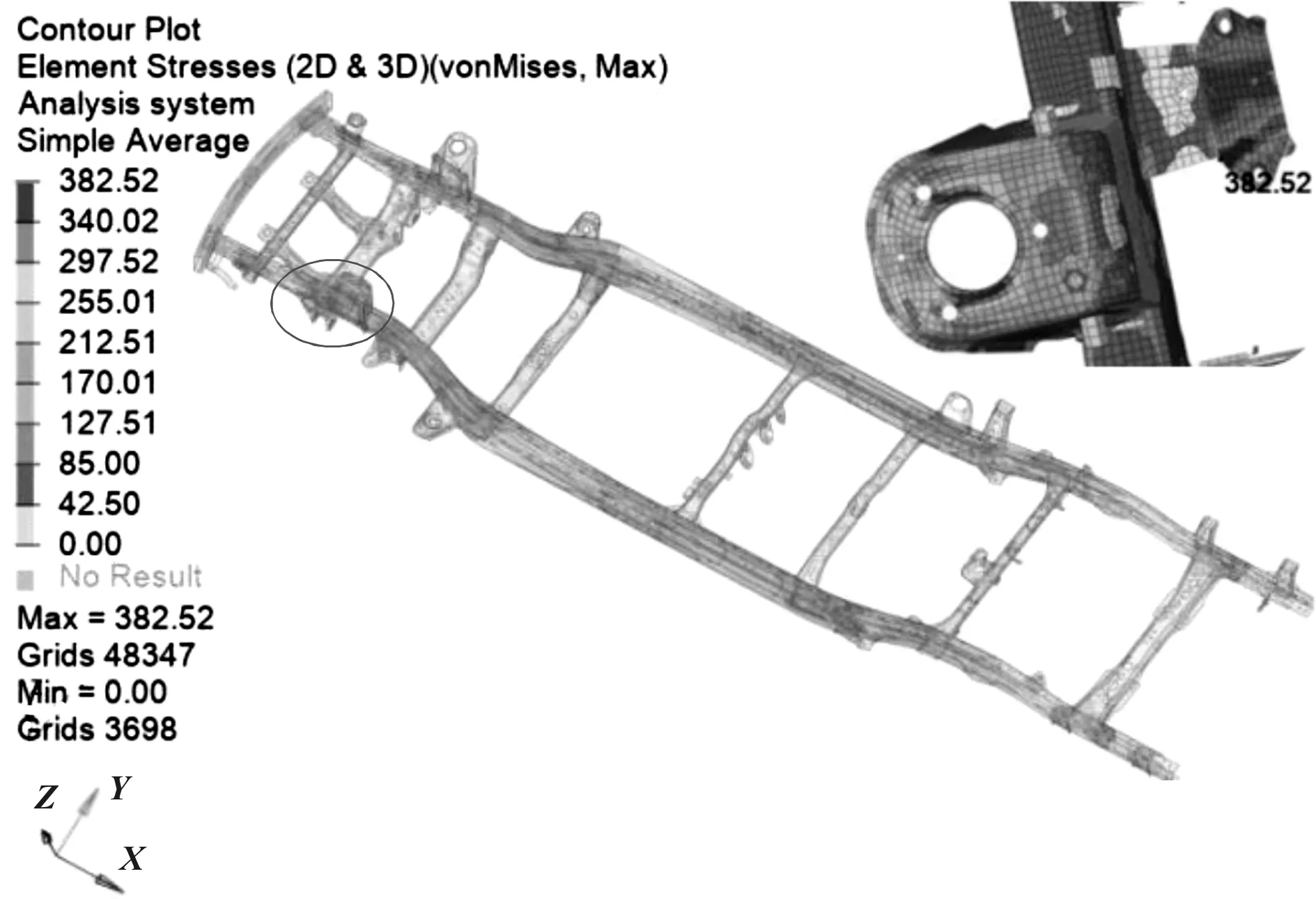

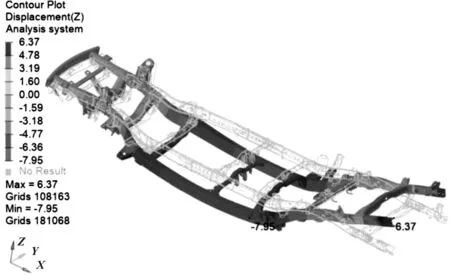

垂直冲击工况下轻量化车架的应力云图和向位移云图(变形放大50倍)如图24和图25所示。轻量化车架的最大应力在发动机左悬置支架盖板,应力值为382.52 MPa,采用QstE340TM,安全系数为1.01。轻量化车架在垂直冲击时向的最大位移为7.95 mm。

图24 垂直冲击工况下轻量化车架的应力云图

图25 垂直冲击工况下轻量化车架的Z向位移云图(变形放大50倍)

优化前后车架质量及主要性能参数对比见表7。

表7 优化前后车架质量及主要性能参数对比

从4种工况下轻量化车架的计算结果来看,优化后车架的变形量略有降低,最大应力水平相当。同时,相同条件下,计算了轻量化车架的弯扭刚度,结果显示,优化后车架弯扭刚度分别提升2.21%和4.70%。

5 结论

(1)对原设计进行了弯扭刚度及多工况下的分析,车架的弯曲和扭转刚度分别为2 037.30 N/mm、2 906.80 N·m/rad;右前轮悬空工况下向变形61.55 mm,有轻微甩尾现象;垂直冲击工况下最大应力为381.67 MPa,位于发动机左悬置支架盖板,安全系数为1.01。

(2)以车架质量最小为目标,零件厚度为优化变量,多工况下车架变形不增大、零件安全系数不小于1为约束条件,对车架进行尺寸优化。优化后车架在4种工况下的变形量减小,最大应力水平与原设计相当;轻量化车架的弯曲和扭转刚度分别提升2.21%和4.70%;轻量化车架质量减少6.30 kg,减重2.96%。