基于频率响应计算的某排气歧管支架失效分析

邱彬 ,王德斌 ,姬国强 ,芮玉龙 ,蒋兴

1.艾瑞鸿泰(上海)汽车技术有限公司,上海 201814;2.中国汽车零部件工业有限公司,北京 100083;3.陕西西咸海绵城市工程技术有限公司,陕西西安 712046

0 引言

排气歧管是发动机排气总成的核心部件之一,在车辆行驶过程中受到多种激励的载荷作用,如路面激励、排气气流冲击激励、发动机振动激励、冷热冲击激励,其中发动机振动激励和冷热冲击激励是造成排气歧管耐久失效的两个主要激励。往复活塞发动机在工作中,由于活塞的反复上下运动及曲柄的运动,产生的惯性力会让发动机产生机械振动,当该振动激励的频率和排气歧管的本身模态重合时,会产生共振效应,使排气歧管发生振动疲劳失效。发动机工作时需要从高转速到低转速的循环变化,这就形成了随着转速变化,温度不断变化的一个区间,由于结构的热胀冷缩效应,产生了一个冷热冲击的载荷,造成热疲劳失效。

本文针对发动机振动激励引起排气歧管共振造成的振动失效问题,通过有限元分析该排气歧管的系统模态,进而确定造成支架失效的模态,并通过频率响应分析计算在该模态下裂纹位置的应力大小。后续通过优化隔热罩支架,降低应力大小,从而达到满足设计寿命的需求。

1 试验工况介绍

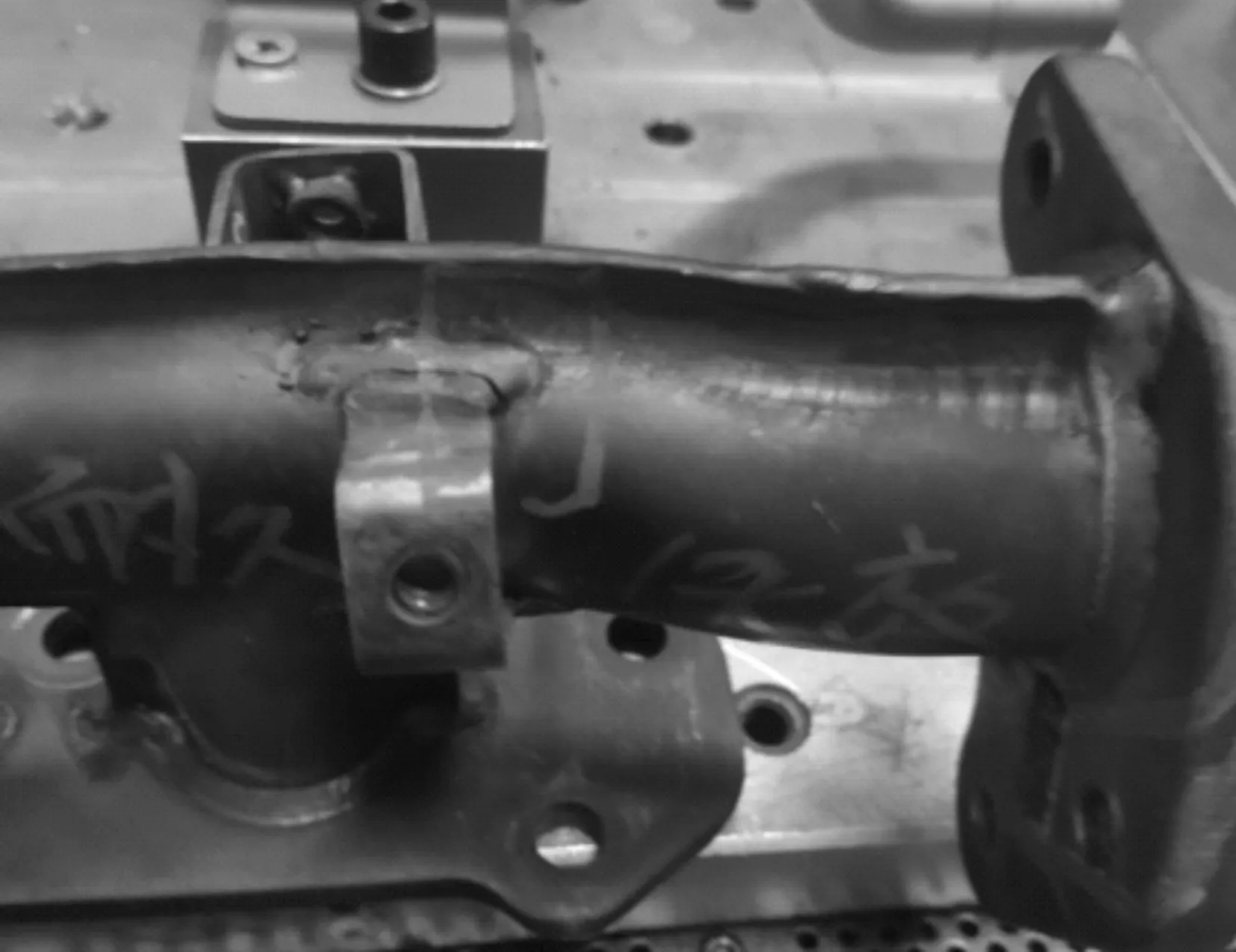

排气歧管如图1所示,圆圈标志的支架为断裂的支架,其失效照片如图2所示。

图1 排气歧管

图2 排气歧管失效照片

排气歧管进口法兰安装在发动机缸体上,发动机通过3个悬置安装并和测功机相连。歧管出口通过柔性节和排气系统相连,排气系统通过橡胶吊耳固定在支架上。整个安装固定系统的位置通过三坐标测量,从而保证和实车安装位置一致。发动机振动试验台架如图3所示。试验工况为发动机全速全载荷200 h的耐久试验。该发动机为4缸4冲程的发动机,其最大转速为6 000 r/min。该发动机产生振动激励的主阶次频率计算公式为:

图3 发动机振动试验台架

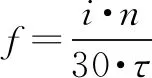

(1)

式中:为发动机缸数;

为发动机转速;

为发动机冲程数。

由公式(1)计算得到最大转速为6 000 r/min的发动机对应的频率为200 Hz。

2 原始设计的有限元分析

2.1 温度场分析

该试验是在高温下完成的,由于材料的弹性模量及机械性能随着温度的升高而下降,所以得到歧管的温度场分布是模态分析和频率响应分析的前提条件。为说明温度对模态结果的影响,下文将比较该系统在常温和高温下提取的特征值差别。

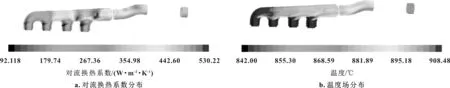

发动机工作中产生的高温高速气流通过排气歧管排出,因此在温度场分析之前需要通过流体分析得到排气管内表面的温度场分布和对流换热系数,此为温度场分析的热源。发动机的排气温度为910 ℃,排气流量为300 kg/h,出口压力为42 kPa,排气歧管内表面的对流换热系数及温度场分布如图4所示。

图4 排气歧管内表面的对流换热系数及温度场分布

根据上文计算得到的排气歧管内表面对流换热系数和温度场分布,再考虑隔热罩外表面和外部气流的对流作用、隔热罩内表面和歧管外表面的气流对流、零件本身的热传导及不同零件之间的辐射作用等因素,就可以得到所有零件的温度场分布。排气歧管总成的温度场分布如图5所示。

图5 排气歧管总成的温度场分布

2.2 模态分析

一般来说,多自由度系统的特征值和特征向量,可以通过无阻尼自由振动微分方程得到,通过对系统刚度矩阵和质量矩阵的求解可以得到该微分方程的解:

(2)

式中:为刚度矩阵;

为质量矩阵;

为质点运动位移;

为时间;

为虚轴单位长度;

为时间为时刻的质点振幅;

为质点运动加速度;

为系统固有频率;

为系统的自由振动时振型特征向量矩阵。

在模态分析及频响分析的有限元模型建模过程中,为了保证分析的边界和试验边界尽可能地一致,有限元模型考虑了柔性节、三元催化、消声器及用于和整车底盘连接的橡胶吊耳,有限元模型及约束方式如图6所示。柔性节前的部分通过进气法兰的螺栓孔和发动机缸体相连接,柔性节后的部分通过橡胶吊耳和整车的底盘相连接,约束三角形位置的6个自由度。

图6 有限元模型和约束方式

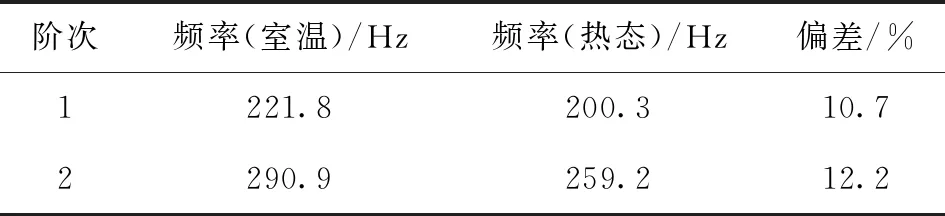

本文根据实际的情况提取排气歧管系统前两阶模态,结果见表1。

表1 热态和室温下的排气歧管系统模态结果

由表1可以看出:

(1)温度对模态计算的结果影响较大,常温下1阶模态频率增大10.7%,2阶模态频率增加12.2%;

(2)热态下1阶系统模态为200.3 Hz,刚好和发动机在最大转速试验时的振动重合,产生共振的效果。

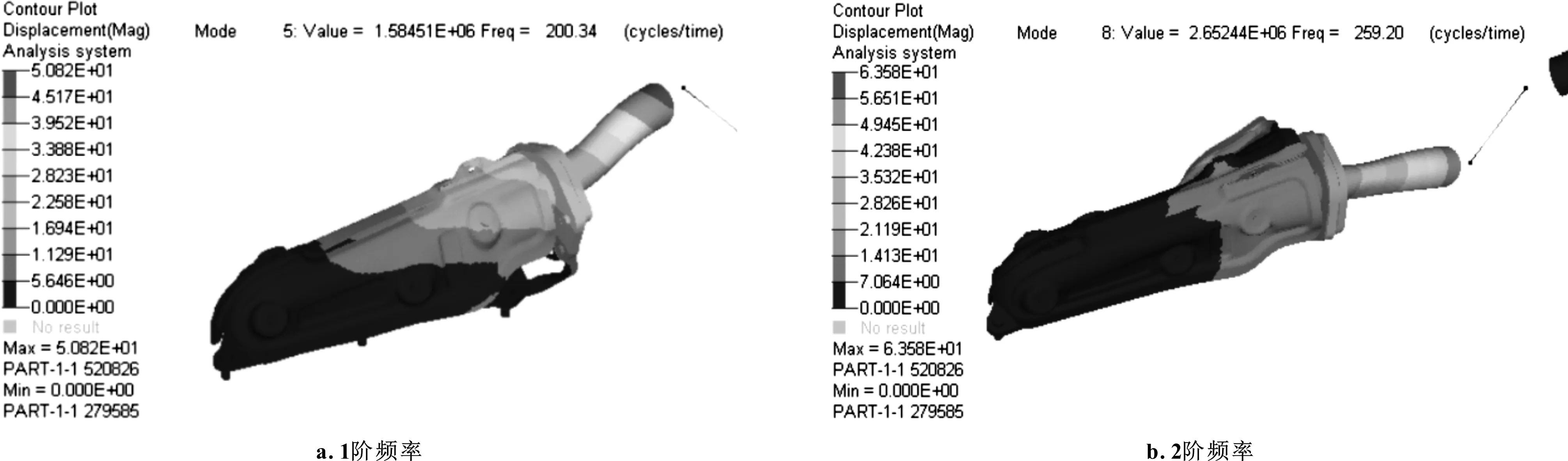

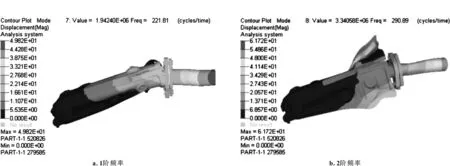

热态下排气歧管模态振型如图7所示,室温下排气歧管模态振型如图8所示。

图7 热态下排气歧管模态振型

图8 室温下排气歧管模态振型

对于该振动失效问题,最好的优化方案是加强结构刚度,提高系统的1阶模态,使其1阶系统频率大于200 Hz,从而在整个发动机转速内都不出现共振现象。但在实际设计过程中,由于边界的原因,材料成本的压力,很难对结构做出大的变动来提高刚度。因此可通过频率响应分析得到该结构在实际振动过程中产生的应力分布及大小;通过对应力集中位置进行局部的优化来降低应力值,使应力值小于材料在工作温度下的疲劳寿命极限。

2.3 频率响应分析

通过对系统质量矩阵、刚度矩阵及黏性阻尼矩阵的求解,可以得到系统在受激励振动情况下,每个频率系统质点的位移场,从而得到结构上的应力分布。具有黏性阻尼的多自由度系统受迫振动的微分方程为:

a+v+x=()

(3)

式中:为刚度矩阵;

为质量矩阵;

为黏性阻尼矩阵;

为质点运动位移;

为质点运动速度;

为质点运动加速度;

()为系统受迫振动的激励。

排气歧管频率响应的激励来自于发动机台架振动试验时,从发动机本体上测量的3个点的加速度,如图9所示。频率响应计算用到的结构阻尼比为2%。

图9 发动机实测加速度

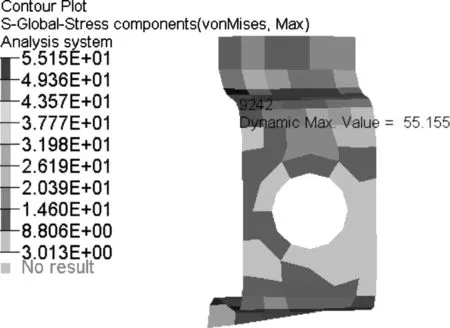

通过频率响应计算,得到隔热罩支架的应力分布如图10所示。断裂位置的应力为55.2 MPa。通过前面温度场的计算得到该区域的温度为500 ℃,支架材料为1.451 2,考虑到裂纹在焊接热影响区,其力学性能会下降,通过试验得到的该位置无限寿命应力值为43 MPa。

图10 隔热罩支架的应力分布

3 结构优化分析

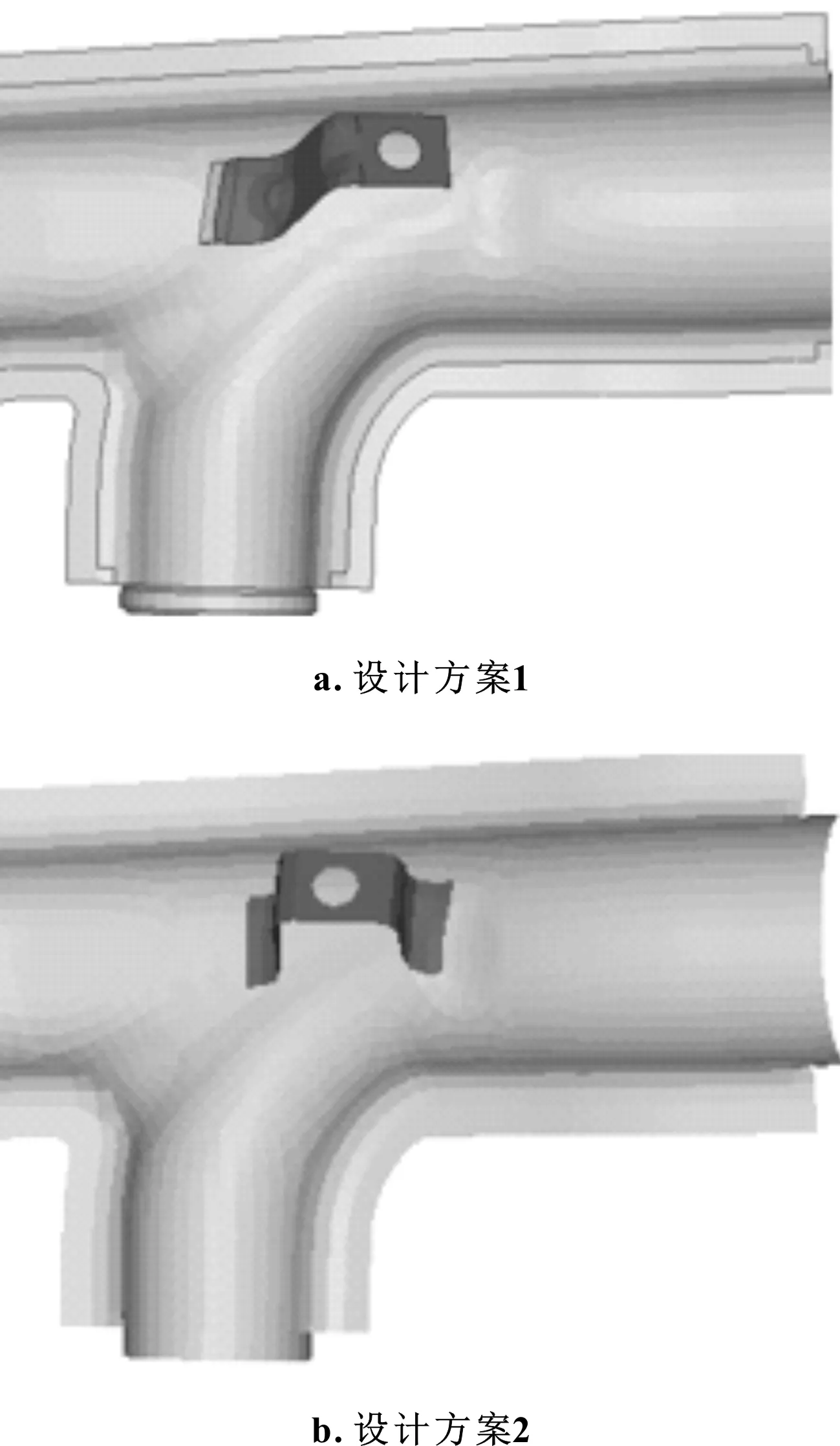

根据原始方案隔热罩支架断裂位置的应力分布及振动形态,设计了两种新的支架。和原始支架相比,新支架的焊缝方向为垂直歧管排气的方向,且新支架1只用一边做焊接,这样可以降低支架的刚度,更容易吸收振动过程产生的变形,从而降低焊缝位置的应力,隔热罩支架优化设计方案如图11所示,接下来将针对新方案进行模态分析和频率响应分析。

图11 隔热罩支架优化设计方案

3.1 支架结构优化模态结果对比

支架优化后的模态结果见表2。

表2 支架优化后的模态结果

由表2可以看出,设计方案1和设计方案2在热态下的1阶系统模态结果分别为197.1 Hz和198.1 Hz,和200 Hz的偏差分别为1.45%和0.95% 。在实际试验过程中发动机的转速不会一直稳定在6 000 r/min的转速不变,而是会以某个转速上下变化,并且由于频率响应曲线带宽的存在,根据经验,频率偏差10%以上才能和激励源实现真正意义上的解耦,不会发生共振效应。所以接下来利用频率响应计算得到实际的振动应力大小。

3.2 优化结构的频率响应结果对比

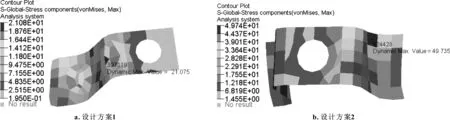

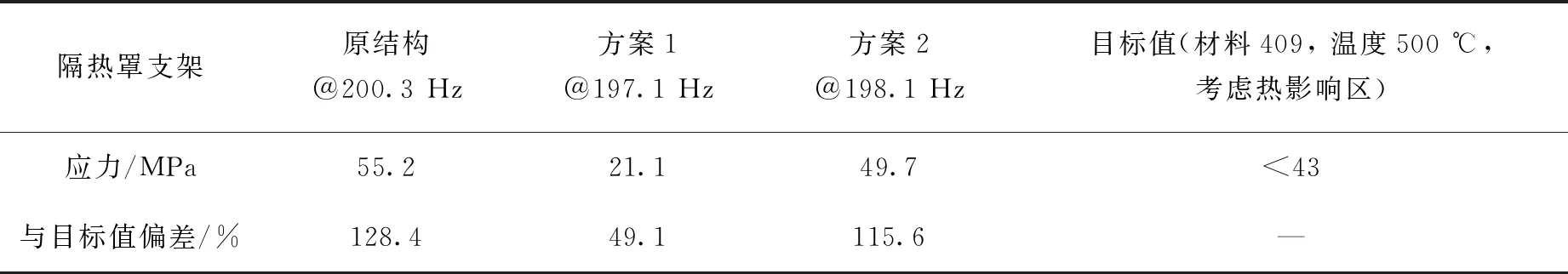

支架优化后的应力云图如图12所示,并对应力值大小和目标值进行了对比,结果见表3。

图12 支架优化后的应力云图

表3 支架优化后的应力结果

通过表3可以看出,优化后的两种结构和原始方案相比,应力值都有所下降,但是方案2的应力值为49.7 MPa,大于目标值43 MPa;方案1的应力值为21.1 MPa远远小于目标值43 MPa。最终使用方案1的结构来重新进行发动机台架耐久振动试验,并通过试验。

4 结论

通过对排气歧管在热态下的模态分析及频率响应分析可以得到以下结论:

(1)温度对模态分析的结果影响很大,合理的边界条件才能使仿真结果和实际测试结果相匹配。

(2)对于该设计来说,在排气歧管系统模态和发动机振动激励耦合时,可以通过优化局部位置的结构来降低应力集中值,从而在不大改设计的情况下,使产品满足耐久可靠性的要求。

(3)通过前期正确的有限元分析可以预测出风险点并进行结构优化,从而缩短产品设计开发的周期和减少试验费用支出。