低温阀门试验系统改进及流程优化研究

张连万 ,赵春宇 ,李文斌 ,吕宝西 ,陈二锋

(1.北京宇航系统工程研究所,北京 100076;2.深低温技术研究北京市重点实验室,北京 100076)

0 引言

低温运载火箭贮箱超压排气采用液氢保险活门和液氧安溢活门,以保护贮箱承压安全,它们是增压输送系统的重要单机[1]。近期在阀门单机验收试验过程中出现了低温性能试验贮箱压力超包络的问题,造成批次合格率低、产品交付困难。

本文将对低温性能试验贮箱压力超包络的问题进行机理研究,分析贮箱压力超包络的原因,提出试验系统改进和试验流程优化方案并进行试验验证。

1 问题定位

1.1 试验系统阀前各段初始温度不匹配

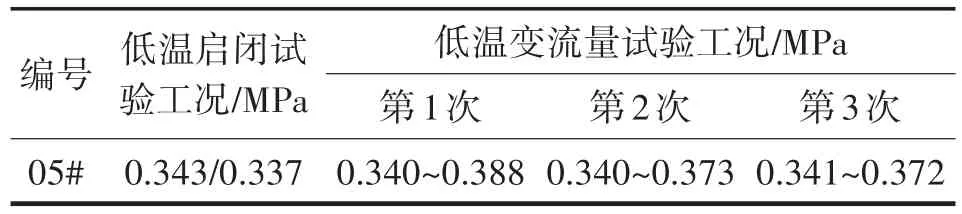

液氢保险活门低温变流量试验工况数据如表1所列,由表中数据可以发现,第一次低温变流量试验工况贮箱压力偏高,后两次试验压力较为稳定。

表1 液氢保险活门低温性能试验数据Tab.1 Experimental data of cryogenic performance of LH2safety valve

活门低温性能试验系统原理如图1所示。低温试验流程为:由气源供给一定流量氢气(由孔板及孔板前压力控制),氢气经换热器换热降温后进入贮箱,贮箱与活门(活门浸泡于低温介质中)通过管路连接。当贮箱压力升高至活门打开压力时,活门自动打开,此时贮箱压力下降;当贮箱压力降低至活门关闭压力时,活门自动关闭。试验系统中设置2个压力测点,分别为贮箱压力p1和阀前管路压力p2,其中贮箱压力p1为液氢保险活门或液氧安溢活门低温试验判读数据。

图1 活门低温性能试验系统原理图Fig.1 Schematic diagram of valve cryogenic performance test system

使用AMESim软件进行试验系统温度、压力仿真分析[2-4],液氢保险活门低温变流量试验工况的分析结果如图2所示。

从图2可以看出,第一次仿真贮箱压力峰值为0.378 MPa,后两次贮箱压力峰值分别为0.368 MPa、0.365 MPa,均低于第一次的压力峰值,其中第三次为缓慢充气模式。仿真结果与试验结果基本一致,但活门开启后贮箱压力仿真结果比试验结果略高,这可能是由于仿真模型中设置的阀口流量系数比实际产品的真实阀口流量系数偏低导致。通过进一步分析,发现在第一次试验过程中,由于预冷不充分,换热器出口温度和保险活门入口温度均高于后两次。对于贮箱增压过程来说,在贮箱入口流量一定时,换热器出口温度越高,相当于进入贮箱的体积流量越大;对于贮箱排气过程而言,从贮箱排出的气体温度是确定的,但由于贮箱和保险活门间的管路换热,使得阀前的气体温度升高,液氢保险活门排气的质量流量减小,这两方面共同作用的结果导致第一次试验贮箱峰值压力偏高。

图2 贮箱压力仿真与试验结果曲线Fig.2 Simulation and Experimental results of tank pressure

1.2 试验系统贮箱至阀门间管路压力差偏大

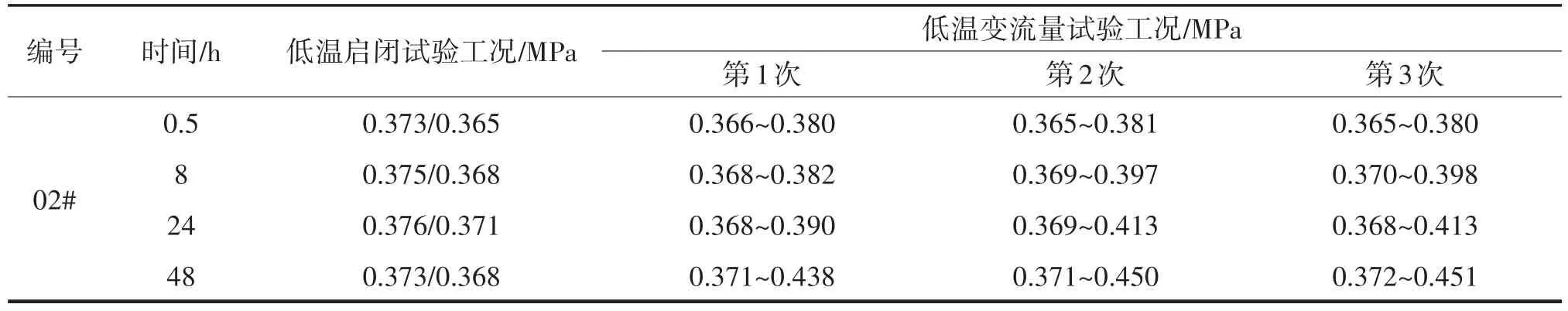

若低温性能试验贮箱到活门入口管路压力差偏大,阀门排气不畅,会导致贮箱压力偏高。在液氧安溢活门48 h停放试验过程中,液氧安溢活门强制打开动作正常,小流量启闭压力一致性好,且满足要求。在进行低温变流量试验工况时,贮箱压力p1随着活门浸泡时间的增加而升高,但液氧安溢活门打开、关闭 功能正常,气密性良好。试验数据如表2所列。

表2 液氧安溢活门48 h停放试验数据Tab.2 48 h Parking test data of LOxsafety valve

出现此现象后再次进行试验,分别浸泡24 h和48 h后,在进行第三次低温变流量试验工况时测量阀前管路压力p2。24 h后贮箱压力峰值为0.451 MPa,阀前管路压力为0.371 MPa,管路压力差为0.08 MPa;48 h后贮箱压力峰值为0.440 MPa,阀前管路压力为0.377 MPa,管路压力差为0.063 MPa。由此可见,造成低温变流量试验工况贮箱压力偏高的原因与试验系统贮箱至活门间管路压力差变大有关。

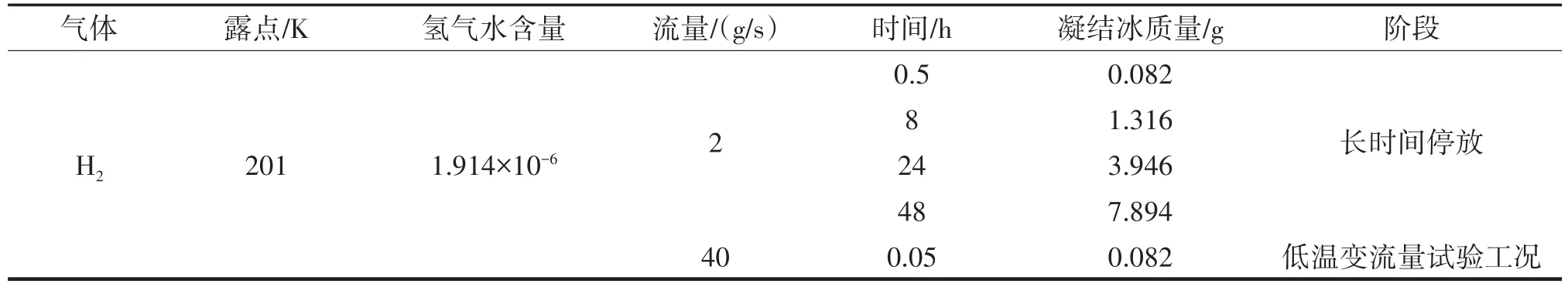

经实测,试验用常温氢气露点为201 K,对应的水含量为1.914×10-6(体积比),计算不同浸泡时间气体的含水量,具体如表3所列。

表3 水含量计算结果Tab.3 Calculation results of water content

由表3可以看出,系统中凝结的水气与浸泡时间直接相关,液氧安溢活门48 h试验过程中全程开启,浸泡过程中贮箱内氢气经液氧安溢活门排出,氢气流量约为1~2 g/s。常温氢气中的水气经换热器降温,不断凝结成冰,在进行低温变流量试验工况时随气体流动吹至贮箱后过滤器,过滤器精度14 μm。随着浸泡时间增加,冰晶不断在过滤器聚集,过滤器滤网被冰晶“堵住”,导致贮箱至活门间管路压力差变大[5-6]。

为验证上述分析,去掉试验系统贮箱至阀前过滤器(共3个),消除试验介质中的水气对系统压力差的影响,再次进行液氧安溢活门48 h停放试验,期间分别在0.5 h、8 h、24 h、48 h对活门进行了打开关闭性能检查。试验系统去掉贮箱至阀前过滤器后,浸泡0.5~48 h,液氧安溢活门开启、强制打开以及低温变流量试验工况性能均正常,低温变流量试验工况贮箱压力范围为0.350~0.366 MPa,与试验系统有过滤器时,低温变流量试验工况下,贮箱至活门间管路压力差不断变大的分析相吻合,比较阀前管路压力与贮箱压力数据,二者压力差不大于0.01 MPa,远小于有过滤器时的压力差0.08 MPa。

2 改进措施

2.1 试验前增加1次试验系统预冷

通过表1数据可以发现,在第一次试验过程中,由于预冷不充分,换热器出口温度和保险活门入口温度均高于后两次。压力峰值超包络的主要原因在于预冷不充分,使得换热器出口温度和保险活门入口温度高于正常值,前者使得进入贮箱的气体体积流量增大,后者使得贮箱排出的气体体积流量减小,两者共同作用有可能使得液氢保险活门全开也无法及时排出多余气体,导致贮箱压力超出以往包络值。

故液氢保险活门在进行低温变流量试验工况前,增加1次预冷,使阀前试验系统换热充分,该方法在48 h停放试验中已验证,能够消除系统温度不匹配带来的不良影响[7-8]。

2.2 阀前管路压力p2作为判读数据

根据上节的分析结论,贮箱至阀前管路压力差随着试验时间的延长呈增大趋势。主要原因为氢气中水气不断凝结,到达一定程度后,过滤器部分滤网被冰晶“堵住”,导致贮箱至活门间管路压力差变大。该现象在液氢保险活门、液氧安溢活门试验中均存在,当同一天有较多试验件时,后做试验的产品贮箱压力数据往往要高于先做试验的产品。

因此,将阀前管路压力p2作为阀门打开、关闭的判读数据,但需排除阀门打开过程中气体扰动对阀前管路压力测量精度的影响。

由于两种活门低温变流量试验工况流量相差不大,取最大流量计算管路压力差。按照氢气温度130 K、液氧安溢活门低温变流量试验工况贮箱最大压力0.392 MPa、气体流量40 g/s计算活门至阀前管路压力p2间压力差。

介质流速:

式中:qm为质量流量,kg/s;ρ为介质密度,kg/m3;A为管路截面积,m2。

介质音速:

式中:λ为气体比热比,取1.53;R为气体常数,氢气取4124.68 J/(kg·K);T为介质温度,取130 K。

马赫数M=u/a=0.025<0.3,故可以按照不可压缩流体处理。动力黏度μ=5.06×10-5Pa·s。

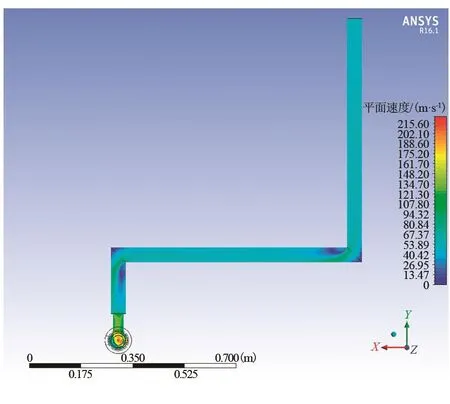

利用ANASYS软件建立试验系统阀前管路流体仿真分析模型,仿真结果如图3~5所示。

图3 阀前管路对称平面压力分布Fig.3 Pressure distribution in symmetrical plane of pipeline before valve

由仿真结果可以看出,活门打开过程中,活门至第一个焊接弯管间的管路压力波动较为明显,第一个弯管后管路压力受管路阻力影响梯度变化,所以压力测点设置在第一个弯管后或第二个弯管后(避免在弯管附近)可满足测量要求。本系统的压力测点p2位于第一个弯管后,活门打开时无气体扰动,满足测量精度要求。此外,活门至管路压力测点p2之间的压力损失为5.7×10-4MPa,与理论计算7.0×10-4MPa差距不大,仿真模型具有较好的精度,且该压力差对液氢保险活门启闭压力判读精度的影响可以忽略。

图4 阀前管路对称平面速度分布Fig.4 Velocity distribution in symmetric plane of pipeline be‐fore valve

图5 阀前管路轴线压力分布曲线Fig.5 Axial pressure distribution of pipeline before valve

3 试验验证

改进措施一为低温变流量试验工况前增加一次试验系统预冷。该措施在48 h停放验证试验中得到验证,预冷后的贮箱峰值压力较预冷前低,改进效果明显。

改进措施二为将阀前管路压力p2作为判读数据。表4为最近5件液氧安溢活门低温变流量试验工况的试验数据,第一件08#产品阀前管路压力与贮箱压力保持一致,随着试验时间增长,管路压力差逐渐增大,但09#、011#~013#产品阀前管路压力接近液氧安溢活门低温开启压力,因而将阀前管路压力p2作为判读数据合理可行,本批产品低温性能试验合格率提升至80%以上。

表4 改进后低温试验数据Tab.4 The cryogenic test data after improvement

4 结论

为提高液氢保险活门及液氧安溢活门交付合格率,针对低温试验系统提出了两方面改进措施:一是低温变流量试验工况前增加一次试验系统预冷;二是将阀前管路压力作为判读数据。根据改进方案开展了仿真分析和试验验证,结果表明,改进方案合理、可行,改进后可提高产品交付合格率。