微量可融性杂质在液氮中的存在特性可视化研究

高 旭,梁益涛,陈 虹,陈 强,孙庆国,王向南,刘彬彬,黄永华

(1.航天低温推进剂国家重点实验室,北京 100028;2.上海交通大学制冷与低温工程研究所,上海 200240;3.西昌卫星发射中心,四川 西昌 615099)

关键字:杂质;液氮;可视化;低温

0 引言

液氧、液氢等低温流体作为低温推进剂在航空航天领域有着重要应用。在大流量、长时间的输送加注过程中,低温流体中含有的微量固体杂质随时间逐渐累积,可能造成过滤器或其他微孔流体器件堵塞,影响加注系统正常运行,甚至导致火箭发射任务失败[1]。低温流体中的固体杂质成分可能来源于容器和管路内部加工过程中形成的金属碎屑和清洗过程中的纤维絮状物,更大的可能是来源于生产、转运和加注操作过程中低温流体中混入的高沸点气体杂质。前者可以通过清洗和预过滤清除,后者很难处理。阀门节流过冷或者换热过冷等热力学状态变化,都可能引起低温流体中微量杂质成分凝固、析出或聚集,造成过滤网或者阀芯等内部堵塞[2]。由于液氧一般由液化空气分离而来,加注液氢液氧的低温管路连接过程也往往有暴露于空气环境的可能性,因此这些高沸点杂质可能是空气中的成分,包括二氧化碳、水、碳氢化合物与氮氧化物等[3]。综上,研究以水和二氧化碳为主的杂质成分在液氧、液氢等低温流体中的溶解能力以及过冷析出晶体在液体中的存在特性,有助于发展相应的技术来预防、解决加注过程中潜在的堵塞问题。

对于水相变形成冰晶的研究已有较丰富的研究成果。Nakaya[4]上世纪30年代对雪花(水冰晶)的形成进行了系统性的研究,在人为控制温度与过冷度工况下形成了雪花,并对各种状态进行了统计分析。Libbrecht[5]拍摄了不同温度下接近饱和的湿空气形成的雪花冰晶状态,发现随着工况温度降低,雪花从一开始的盘片状,变为杆状与柱状,进一步降温后再度变回尺寸更大的盘片状,这与Nakaya雪花冰晶形态特征图谱的研究结果一致。袁训锋等[6]使用Wheeler模型研究了各向异性模数和界面能各向异性强度对冰晶生长行为的影响,并提出通过降低各向异性模数可抑制大冰晶形成的观点。黄钢妹等[7]使用冻结线跟踪法研究了细胞内外冰晶的产生规律,并降低了冰晶对细胞的冷冻损伤。然而,受限于试验目的和手段,上述冰晶生长特性研究基本上都在200 K以上进行。目前对液氮温区甚至更低温度下冰晶生长特性的试验研究很少。国内外对二氧化碳凝华的可视化研究,主要是为二氧化碳低温捕集技术的发展与应用提供基础理论支撑。Naletov等[8]以液氮气化后的冷氮气作为冷源,将二氧化碳凝华在长管玻璃容器内壁,并且通过调整玻璃管夹层真空度来改变降温速率。王建熊等[9]采用可视化的方法研究了二氧化碳在低温凝华过程的捕集,获得了不同浓度和流量下二氧化碳凝华晶体的生长特性。姜晓波等[10]通过可视化手段分析了二氧化碳凝华及升华过程中的成核特性,并研究了盘状晶体的生长过程及升华难度。上述文献均未涉及低温流体中微量杂质的存在特性研究。

本文基于小型低温制冷机,设计了一套观测低温流体内水分冰晶与二氧化碳杂质颗粒微观形态的可视化系统。采用沸点等热物性与杂质较接近的液氮,进行液氮中冰晶与二氧化碳杂质状态的微观可视化试验,揭示体积分数分别为0.001%、0.01%和0.1%含水量工况下,不同温度中水分与二氧化碳杂质的生成及性状变化特征。

1 试验系统

低温流体可融性杂质可视化试验系统的主要结构如图1所示。系统主要包括4K二级G-M制冷机、低温流体液化观察舱、二级冷头-观察舱缓冲铜块、真空绝热系统、显微镜、数据图像采集系统(计算机+显微镜+控温仪)和控温系统等。由4K二级G-M制冷机的二级冷头提供冷量,使氮及微量杂质液化。低温流体液化观察舱由两片非标定制的可伐合金法兰构成,带有硅硼硬玻璃观察窗。可伐合金在较大的温区内均与硅硼硬玻璃具有相近的线膨胀系数,可以防止玻璃视窗的密封受观察舱降温产生的热应力影响而失效甚至破裂。由于G-M制冷机的二级冷头温度最低可达到4 K以下,远低于液化氮气所需的77 K和液化氧气所需的90 K,因此设置了二级冷头-观察舱缓冲铜块,以保证观察舱不直接与二级冷头接触。该缓冲铜块不仅可以调节流入观察舱的冷量,还有利于抑制控温时低温观察舱内的温度波动。

图1 试验系统结构简图Fig.1 Schematic diagram of the experimental apparatus structure

显微镜安装于制冷机支架上,可透过不锈钢波纹管真空舱视窗和液化观察舱视窗对低温流体中的微粒进行实时观测,并通过数据图像采集系统实时成像、抓拍和录像,供分析使用。

真空绝热系统由内及外主要包括一级冷头铜屏、带视窗的不锈钢波纹管真空舱以及真空泵。通过构建真空环境,可有效减少外部热传导、热对流和热辐射对制冷机冷头和低温流体液化观察舱的影响。

控温系统包括控温仪、布置于低温流体液化观察舱内的温度计与布置于二级冷头-观察舱缓冲铜块上的加热丝,可将液化观察舱的温度控制在工况目标温度范围内。

2 试验方法及数据分析

试验主要包括试验前期测定气体样品中的杂质成分和含量、加湿后的气体水分含量,处理杂质图像数据。

2.1 样品中二氧化碳杂质含量计算

试验使用的氮气纯度为99.999%。通过掺入微量干燥空气的方法引入微量二氧化碳杂质。为定量试验气体中的杂质含量,用气相色谱分析0.5 mL干燥空气标样,得到标样氮气峰积分面积(气相色谱仪单位μV,不影响相对比例计算)为354 424,氧气峰积分面积为118 795。待测氮气样品的氮气峰积分面积为424 849,氧气峰积分面积为6 773。通过气相色谱分析数据及样品二氧化碳含量折算后的待测气体体积分数如表1所列。

表1 气相色谱分析计算值Tab.1 The integrated area of gas chromatographmeasurement

综合以上计算结果,通过空气中二氧化碳比例计算得到的试验氮气样品的二氧化碳含量为0.002%体积分数。

2.2 样品含水量确定

用洗气加湿法为试验样品引入水分杂质。在进气管路中加入加湿支路,将干燥气体通入蒸馏水中进行洗气加湿。当需要含水样品时,开启加湿支路阀门,当需要干燥样品时,关闭加湿支路阀门。通过控制阀门调节气体样品的含水量。

确定了对应含水量空气所需的加湿支路和干燥气体阀门的开度时,关闭干燥气体支路阀门,单独开启洗气加湿支路阀门至30%开度。保持气瓶减压器出口压力为13 kPa,将室温稳定在24℃±1℃。计算得到出气的含水量为0.2%体积分数。通过调节干燥气体支路阀门开度,向0.2%体积分数含水量的样品中混入不同比例的干燥气体使其稀释,使最终通往低温流体液化观察舱的气体体积分数含水量分别为0.1%、0.01%、0.001%。必须说明的是,气体充装管路的连通体积远小于试验舱体的体积,由体积造成的误差足够小(小于2%),可以认为混合气体全部进入了测试区域。加上气体具有良好的流动性,可以在很短的时间内均匀地分布于试验腔内,其中忽略水和CO2气体的迁移特性差异引起的分布不均问题。

2.3 图像处理

采用Matlab软件将显微镜记录到的杂质存在特性可视化图像进行处理。首先,进行二值化处理,如图2所示。

图2 杂质图像对比Fig.2 Comparison of the impurity image between original and processed versions

之后,进行颗粒统计。使用Matlab中的bwlabel函数对图像中的连通区域数量和大小即杂质颗粒的数量和大小进行统计。将每个颗粒的大小数据储存至一列矩阵中,并对颗粒的总量、平均大小、大小分布等参数进行统计与分析。最后,分别对不同视野、不同工况的图像进行分析和统计,并根据二值化图像反映的实际颗粒性状的真实度适当调整图像处理程序内的相关计算参数。综合比较同一工况下不同视野的分析结果,按实际情况进行颗粒数量平均,得到该工况下的平均颗粒性状数据,包括颗粒平均尺寸、颗粒数量、颗粒总量等。

为了尽量消除低温制冷机固有的振动对显微镜成像质量的影响以及对气体凝结特性的影响,在进气试验前的瞬间,关闭制冷机。由于冷头、不锈钢波纹管真空舱有一定的热容,在所观察的周期时间内,舱内的温度升高小于0.15 K,不会对试验结果造成显著影响。

3 氮气液化过程中液氮中冰晶杂质特性分析

结合三个氮气工况试验现象(含二氧化碳0.002%,水0.1%;含二氧化碳0.002%,水0.01%;含二氧化碳0.002%,水0.001%,均为体积分数)进行定性、定量分析和特性总结。

3.1 降温过程特性

根据试验现象的差异可将氮气工况的降温过程分为三个阶段:冰晶预凝结阶段、液氮液化阶段和杂质特性变化阶段。

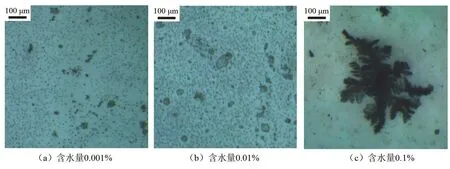

冰晶预凝结阶段主要发生在液化观察舱温度由253 K降至230 K的过程中。该阶段初期,水分凝结在低温流体液化观察舱冷表面上。冰晶形成状态如图3所示。当含水量较低时(0.001%),水分形成极为稀疏的圆片状/点状冰晶;含水量稍高时(0.01%),形成的圆片状/点状冰晶尺寸稍大、密度稍高;含水量较高时(0.1%),可以观察到冰晶聚集生长为具有明显分支的形状,并整体形成类似雪花的结构。

图3 不同含水量样品的冰晶预凝状态Fig.3 Solidification of the samples with different water composition

在液氮液化阶段,观察舱温度维持在77 K。液氮液化前,视野内仅有前一阶段形成的冰晶颗粒,腔体内留存的氮气中含有的二氧化碳极少。在三种含水量工况下,完成液化后,大约获得10 mL液氮,此时液氮中形成肉眼可见白色的絮状二氧化碳。在显微镜视野内,二氧化碳杂质呈现较小的浅色松散片絮状,并随液体流动。对于含水量0.001%和0.01%的工况,前一阶段形成的圆片状/点状冰晶颗粒状态未见明显变化。

第三阶段为杂质特性变化阶段(77~65 K)。在继续降温的过程中,将温度控制为75 K、70 K和65 K。在含水量0.1%工况下,附着于较大冰晶上的二氧化碳杂质未见明显变化;但含水量降低时,如0.001%和0.01%工况下,随温度降低液氮中出现较大的片絮状杂质,颗粒密度从77 K的4.55×104个/cm2降低到65 K时的1.79×104个/cm2,降低了63%。

综合三种含水量工况降温过程的杂质变化规律发现,经历降温、控温等过程后,预凝结的水分冰晶在液氮温区内的颗粒数量、大小等特性没有发生可观测的改变。而二氧化碳的片絮状杂质在降温过程中颗粒数量大幅减少,平均尺寸显著增加,如图4所示。

图4 各工况下杂质参数量化分析图Fig.4 Quantitative analysis of impurity parameters under different conditions

从图4可知,所有工况均在273.15 K和77.36 K左右分别由于冰晶的预凝结和氮气液化形成或引入二氧化碳杂质,出现杂质性状的阶跃。观察舱内温度在273.15 K以上时,杂质颗粒的主要构成为玻片上残留的微量灰尘,这部分不活跃杂质的各项性状不随温度变化而改变。温度介于77.36~273.15 K时,杂质颗粒以冰晶为主,图中的杂质颗粒性状参数也主要体现的是冰晶颗粒的性状。温度低于77.36 K时,杂质颗粒成分为二氧化碳,片絮状的二氧化碳杂质会随温度降低而呈现积聚的趋势。

3.2 复温过程特性

根据试验现象的差异,可将复温过程分为三个阶段:液氮升温与汽化阶段、二氧化碳升华与重凝华阶段和冰晶融化阶段。

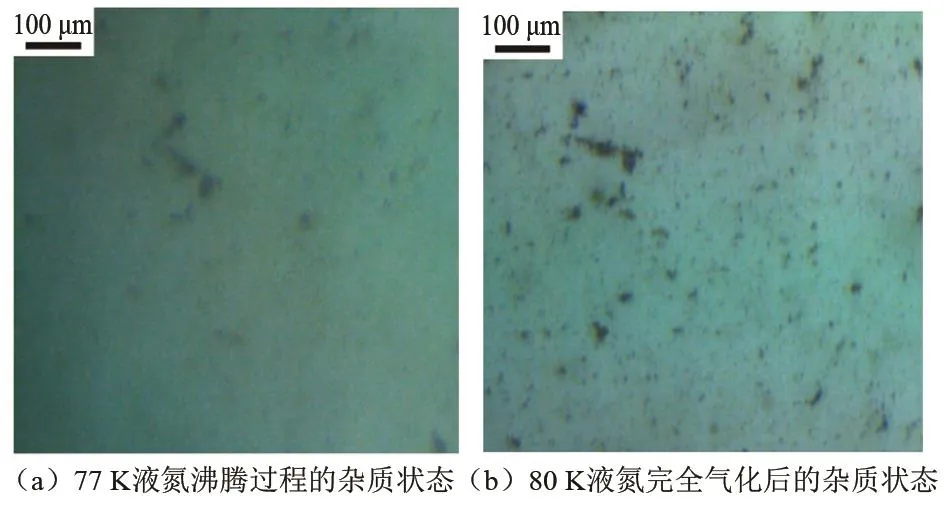

液氮升温与气化阶段发生在观察舱内温度由65 K加热至80 K时。升温过程中,液氮受热后出现局部沸腾现象,液氮液面晃动十分剧烈。大部分原本沉积在液化观察舱底层玻片上的二氧化碳被搅动并悬浮在液氮中。因此,复温时二氧化碳杂质不易沉积与集聚成较大颗粒,平均尺寸较小。液氮气化过程中,大部分悬浮的二氧化碳杂质黏附在低温流体液化观察舱的舱壁和顶部玻璃上,呈白色薄霜状。少部分二氧化碳杂质残留于玻片上,如图5所示。

图5 液氮气化前后的游离杂质状态Fig.5 Free state of impurities before and after liquid nitrogen evaporation

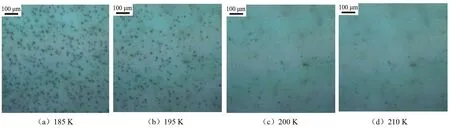

第二阶段为二氧化碳升华与重凝华阶段。在进一步复温过程中,液化观察舱周围和上方玻璃的温度先到达二氧化碳升华温度,此处黏附的二氧化碳出现升华。但由于与冷头相连的观察舱底部温度仍然低于二氧化碳凝华温度,所以升华后的二氧化碳会在舱体底部再度凝华。凝华形成的杂质颗粒状态与液氮中的片絮状不同,为密集点状颗粒,附着于冷表面上。随着底面温度继续升高,重凝华产生的密集颗粒会在底面温度高于升华温度后全部气化,如图6所示。

图6 二氧化碳重凝与再次升华过程Fig.6 Re-solidification and sublimation process of carbon dioxide

二氧化碳完全升华后(210 K以后),视野内残留的杂质主要包括水分冰晶与玻片上的微量灰尘,此时持续加热后进入冰晶融化阶段。经过对比观察,对于所有含水量的工况,预凝结形成的圆片状/点状冰晶颗粒状态经历降温、复温循环过程后未出现明显变化。

综合三种含水量工况复温过程的杂质状态发现,预凝结的水分冰晶经历液氮复温气化、玻片复温等过程后,冰晶颗粒各项参数与状态没有发生可观测到的改变,故对复温过程中二氧化碳杂质含量基本相等的三个工况下的二氧化碳数据进行统计。统计中主要关注二氧化碳杂质的形状特征以及升温后重凝华和升华时的变化,忽略冰晶的变化。复温时二氧化碳杂质各项参数变化如图7所示。

图7 复温过程二氧化碳各项参数变化曲线Fig.7 Variation curves of parameters of carbon dioxide during rewarming process

二氧化碳的重凝华主要是由于试验所用低温流体液化观察舱在复温过程中各区域温度不均匀导致的。这说明在某些特殊情况下,若重凝华的颗粒在消散之前,系统再度降温或存在局部低温区域,会导致原本分散黏附在系统腔体或管路上的二氧化碳残留聚集到复温速度较慢的冷表面上,当此位置为系统较为关键的阀门、视窗或滤网时,重凝华聚集的颗粒就可能对后续的工作产生关键性的影响。在必须控制重凝华的应用或试验中,一方面可以通过调整系统结构和复温模式,改善复温时的温度不均匀性,并且可对需要保护的关键位置适当加热,以防止该位置成为重凝华的聚集点;另一方面,可向系统管路或腔体中吹送干燥冷氮气或其他保护气体,将复温时升华的二氧化碳及时带走。

4 结论

针对含微量水和二氧化碳工况的液氮,研究了液氮降温和升温过程中杂质变化的定性与定量特性,给出不同工况下杂质尺寸、数量和体积分数等参数。对于降温过程,发现降温时三个不同温区(T>273.15 K、77.36 K <T≤273.15 K、T≤77.36 K)视野中占主导的杂质成分分别主要为其他杂质、冰晶颗粒与二氧化碳杂质。揭示了不同含水量情况下冰晶预凝结的状态、尺寸和数量,以及液氮中二氧化碳杂质尺寸随温度升高而减小的变化关系。对于复温过程,重点关注二氧化碳杂质的变化,综合三种含水量工况的数据,给出了复温过程二氧化碳杂质的性状图像与量化分析图表。同时,分析了试验系统中重凝华现象的成因与对应用的影响。试验结果对低温管路阀门、筛网等部件的设计和优化具有参考作用。