空间环境模拟设备热沉冷却控温流程综述

杨建斌

(兰州空间技术物理研究所,兰州 730000)

0 引言

宇宙空间环境相当于一个无垠的黑体,空间环境的背景热辐射等效于3 K的黑体辐射,故称空间环境为冷黑环境[1]。在空间环境模拟设备中采用热沉模拟空间的这种低温和黑体环境(冷黑背景);在热真空环境试验设备中,也将热沉作为辐射换热器,对试验载荷进行控温。

空间环境模拟设备的热沉是具有冷却介质流道的金属壳体,其内表面涂有高发射率和高吸收率的黑漆;其温度可根据模拟的工程需求进行设定。对热沉进行冷却控温的循环系统称之为热沉流程,低温制冷技术为冷却控温流程提供了有效的技术手段。热沉冷却控温流程是空间环模设备中重要的系统之一,经过多年的发展应用,形成了多种热沉冷却控温流程,包括采用液氦、液氮、气体制冷机、氦气膨胀制冷系统以及蒸气压缩制冷循环等多种方式的冷却控温流程。目前,模拟地球轨道航天器运行环境热沉的控温流程技术已较成熟,但随着深空探测等航天活动的开展,对热沉温度在20 K温区的空间环模设备的需求逐渐增多,因而,需要可靠经济的20 K以下冷却控温技术提供支撑。航天工程是一种高投入的活动,对地面试验用空间环模设备同样更关注功能和性能的实现,对造价和经济性考虑较少;随着航天事业的发展和商业航天的兴起,经济性已成为十分重要的因素,这就要求科技人员从经济性角度对一些成熟的航天技术重新进行审视,寻求满足技术需求前提下更为经济可靠的技术方案,热沉冷却控温循环也面临着同样的问题。本文对空间环境模拟设备热沉冷却控温流程技术进行总结,提出一些发展思路和建议,以期对空间环境模拟设备的研制提供参考。

1 热沉冷却控温流程研究历程

建造空间环境模拟设备的需求促进了热沉冷却控温流程的研究和发展。上世纪60年代初,我国同步开展了人造地球卫星研制与空间环境模拟设备的研制,也开启了热沉冷却控温流程的研究历程。1968年,KM1、KM2[2-3]设备投入使用,两者的热沉温度均为100 K,均采用开式液氮循环流程冷却[2-3]。1970年KM3[4]设备完成建造,其热沉温度也为100 K,采用单相密闭过冷器液氮循环流程。上海卫星工程研究所1970年建成的KM5设备采用了开式液氮泵循环流程[5]。从上世纪八十年代至21世纪初,随着航天事业的快速发展,空间环模设备的建造进入喷发期。在此期间,科研人员对热沉冷却控温循环做了大量探索研究工作。北京卫星环境工程所的大型设备KM4[6]和KM6[7-8],上海卫星工程研究所的KM5A[9]和KM5B[10]等设备均采用了单相密闭过冷器循环流程,针对这种流程,除了研究其整体流程和参数匹配[6-8]外,还对循环流程中稳压元件文丘里管[11-12]、流程循环系统的启动性能[13]以及循环系统硬件的设计[14]等进行了探讨。也有科研人员在一些设备上尝试了采用闭式负压过冷器循环将热沉温度降至70 K的流程[15]。在小型环模设备和一些中型设备采用了开式液氮循环流程[16-18],但对开式循环的优点重视不够,相关的研究不充分,影响了该循环在大型环模设备上的应用。

兰州空间技术物理所研制的ZM4300大型环模设备具备液氮和两级复叠制冷两种热沉冷却模式[19-20];并且液氮冷却流程可实现开式循环、液氮倒罐循环、开式液氮泵循环和单相密闭过冷器循环四种模式,为设备操作带来了很大便利,增加了设备运行的可靠性。以液氮为冷源,采用氮气为循环介质的气氮调温流程,以其热沉温度范围宽(100~473 K)、温度易调控以及液氮消耗量小等优点得到了重视。KM3及KM4等设备中都设置有氮气系统,但该系统的功能仅限于热沉复温[3,6,9-10],而不是热沉调温。KM6设备的氮气循环系统[21]可将热沉在173~373 K之间进行调节,首次在国内实现气氮循环在大型环模设备热沉调温中的应用。在热沉控温需求的牵引下,科研人员对气氮调温流程进行了大量的研究[22-23]。2011年,两项热沉气氮调温流程的中国发明专利[24-25]获得授权,并在多台中大型环模设备上获得成功应用。

近年来,随着对20 K温区热沉的应用需求逐渐增多,国内也开展了一些相关应用[26-27]和研究[28],但较少。由于对热沉温度在203~423 K(-70~150℃)范围的小型真空环模设备的需求比较旺盛,因而,对蒸气压缩制冷循环在这类设备上的应用研究较充分[20,29-30],该循环也得到了很好的应用。也有学者探讨了采用半导体制冷对热沉进行控温的方式[31],为热沉控温开拓了不同的思路。

2 热沉冷却控温流程分析比较

2.1 液氮冷却控温流程

液氮是一种较廉价、易获得且较安全的低温液体,其沸点为77.35 K(-195.8℃),可为100 K热沉提供理想的冷却手段。液氮冷却流程包括开式沸腾流程、重力供液循环流程、开式泵循环流程、节流泵循环流程、单相密闭过冷器循环流程、减压蒸发循环流程以及气氮循环调温流程等。

2.1.1 开式沸腾流程

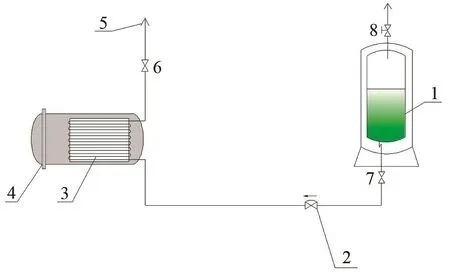

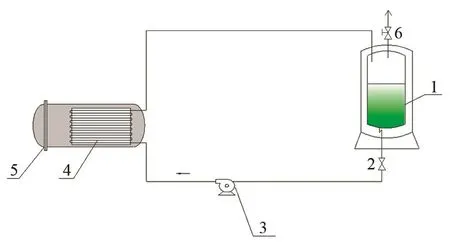

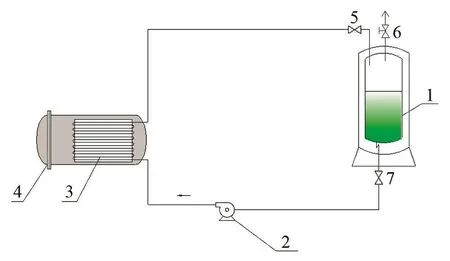

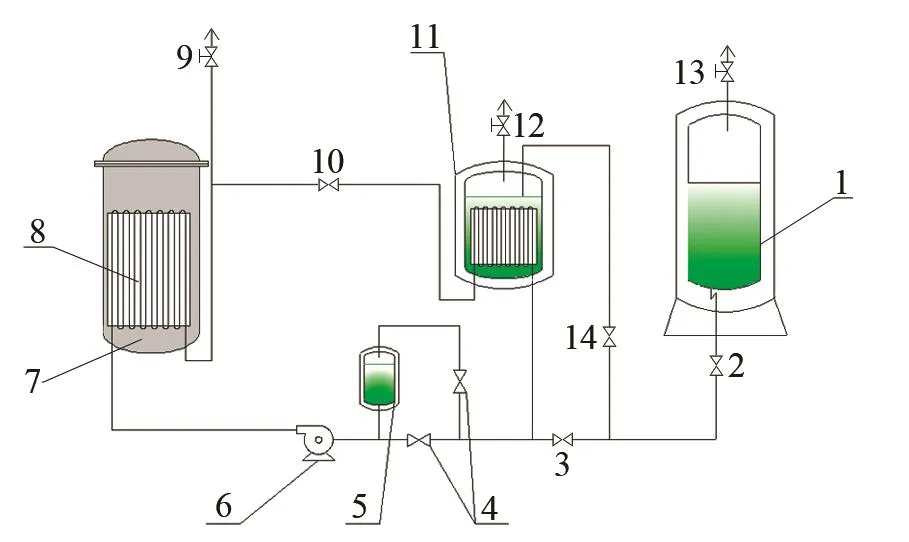

该流程利用液氮储槽的气枕压力和液位静压将液氮输入热沉,液氮沸腾汽化,再利用液氮汽化潜热将热沉冷却至所需温度(≤100 K)。流程包括开式液氮沸腾和液氮倒罐供液循环两种流程,如图1和图2所示。

图1 开式液氮沸腾流程原理图Fig.1 Liquid nitrogen open boiling cycle process

图2 液氮倒罐供液循环流程原理图Fig.2 Liquid nitrogen inverted tank supply cycle process

开式液氮沸腾流程的特点是简单可靠、热沉温度低,缺点是排气会夹带未汽化的液体,液氮利用率低。目前直径在2 m以内的小热沉几乎都采用这种流程。液氮倒罐供液流程是开式流程的改良,可将排气带出的液氮回收,供液和循环流量可以比较大,可用于试验热负荷较大的热沉和中大型热沉。缺点是供液罐切换时热沉温度波动较大。该流程一般在大型闭式过冷器循环流程中作为应急备用方式。针对开式沸腾流程,通过对热沉结构的优化设计和排气的优化控制,既可保证较低的热沉温度,又能降低液氮的损失。几种优化措施如图3和图4所示。

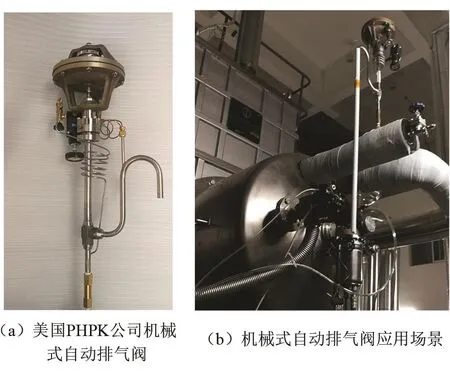

图3 机械式自动排气阀及应用场景Fig.3 Mechanical automatic exhaust valve and application scenarios

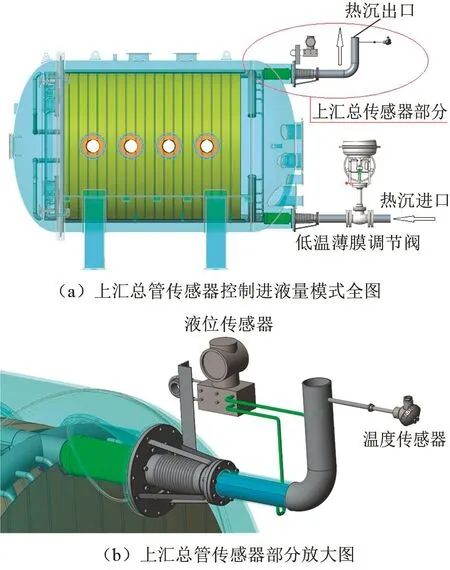

图3是美国PHPK公司研制的一种机械式自动排气阀,该阀可以安装在氮气排放口,能够保证液氮不被气氮带出,减小液氮损失。该排气阀在国内早期环模设备的大口径低温泵氮气排口有应用。采用温度传感器或液位传感器信号控制液氮进液流量,可以使热沉上汇总管中气液充分分离形成稳定界面,保证排出的气氮中不裹带液氮,降低液氮损失,如图4所示。结合热沉结构的优化,这种改进的开式流程技术可用于大型环模设备。ZM4300设备[19]热沉直径3.8 m,具备多种液氮循环模式,为了降低操作复杂程度,实际运行中常采用开式沸腾模式运行,热沉温度完全满足低于100 K的要求。

图4 上汇总管传感器控制进液量模式示意图Fig.4 The liquid intake control mode by sensor in the upper summary tube

2.1.2 重力供液循环流程

重力供液循环,也称为热虹吸(thermo siphon)供液循环,如图5所示,是采用流体连通器结构,利用重力将液氮输入热沉,部分液氮在热沉流道内吸热汽化,热沉和回液管道内流体成为气液两相混合物,导致热沉侧流体柱产生的静压减小,与供液管道侧之间形成压差,两侧间压力差推动液氮循环持续进行。重力供液循环流程具有无运动部件、运行稳定可靠、阀门等流程部件用量少、无循环泵轴功废热损失、管路简化、液氮耗量低、投资及维护成本低等优点。唯一的缺点是管路和热沉流道中可能会产生气堵,设计时应避免管路在流体上升段出现局部下降段,保证流体水平段沿流动方向保持一定的上升坡度。

图5 重力供液循环流程原理图Fig.5 Gravity liquid supply cycle process

国内在小型环模设备及大口径低温泵中偶有采用[32-33]重力供液循环流程。国外在大型环模设备中广泛采用该流程,日本国家太空开发署(National Space Development Agency of Japan)的6 m直径空间模拟舱采用了重力供液循环[34]。美国在2006年对约翰逊空间中心空间环模实验室(SESL)的真空罐A进行了改造,采用重力供液流程替代了原来的泵循环流程,保证了热沉在89 kW的热负荷下正常工作[35-36],满足詹姆斯韦伯空间望远镜(JWST)的试验要求。

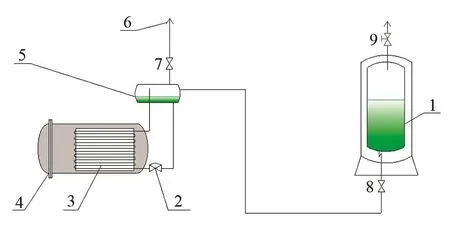

2.1.3 开式泵循环流程

开式泵循环流程采用液氮泵从液氮储槽中抽取饱和液氮,经过泵增压后注入热沉,吸热后的液氮再返回储槽,汽化的液氮通过储槽放空阀排空,未蒸发的液体继续参与循环。该流程包括泵循环两相流和节流两种流程,如图6、图7所示。在泵循环两相流流程中,液氮在热沉中吸热后部分汽化成为气液两相状态,回流至储槽后气液两相分离,气相排空,液相继续参与循环。该流程的初衷是为了降低储槽压力,同时克服开式液氮沸腾流程排气夹带液相的缺陷,但循环泵的轴功废热也会造成液氮的额外汽化。采用此流程要从功能及液氮耗量两方面进行权衡,由于液氮汽化潜热较大(198 kJ/kg),故热沉稳定工况时液氮汽化量较小,此流程宜采用小流量循环泵以降低泵功率。

图6 泵循环两相流流程Fig.6 Pump cycle two-phase flow process

图7 泵循环节流流程Fig.7 Pump cycle throttling process

在泵循环节流流程的工质返回储槽处设有节流阀,以使循环泵与节流阀之间的液氮处于带压过冷状态。单相过冷液氮与热沉换热过程不发生相变,只是吸热后温度升高,当液氮通过节流阀时,压力瞬间降低,液体发生闪蒸,部分液体汽化排空带走热量,其余液体温度降低至储槽压力下的饱和温度,在储槽中成为饱和液体继续参与循环。该流程循环泵的选择计算与单相密闭过冷器循环流程基本相同。该流程的优点是,热沉内换热过程不发生相变,运行稳定,温度均匀,不需要过冷器,流程较简单。缺点是循环泵易发生气蚀;循环泵输入的轴功最终转化为废热,会损耗一定量液氮。流程实施时,节流阀应尽量靠近储槽,储槽回液管口径最好加大,以降低比容较大的气液混合物的流动阻力。液氮泵应尽可能靠近储槽,最好置于储槽下方,以保证泵入口的正压。

2.1.4 单相密闭过冷器循环流程

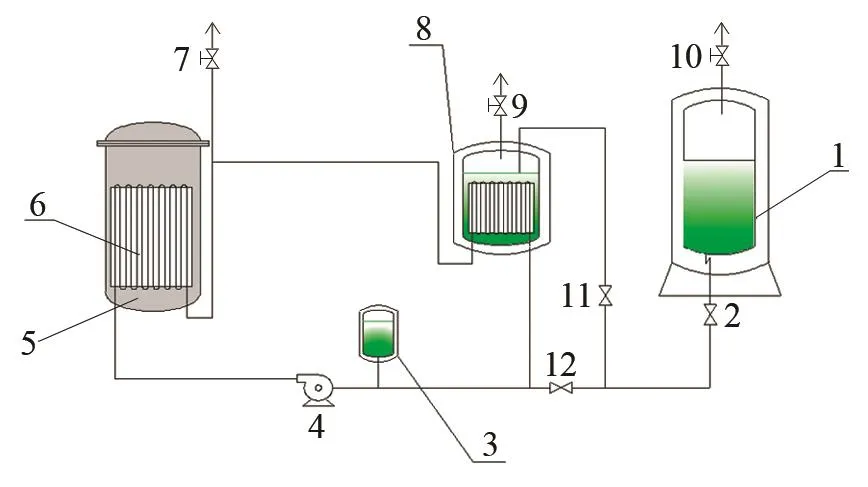

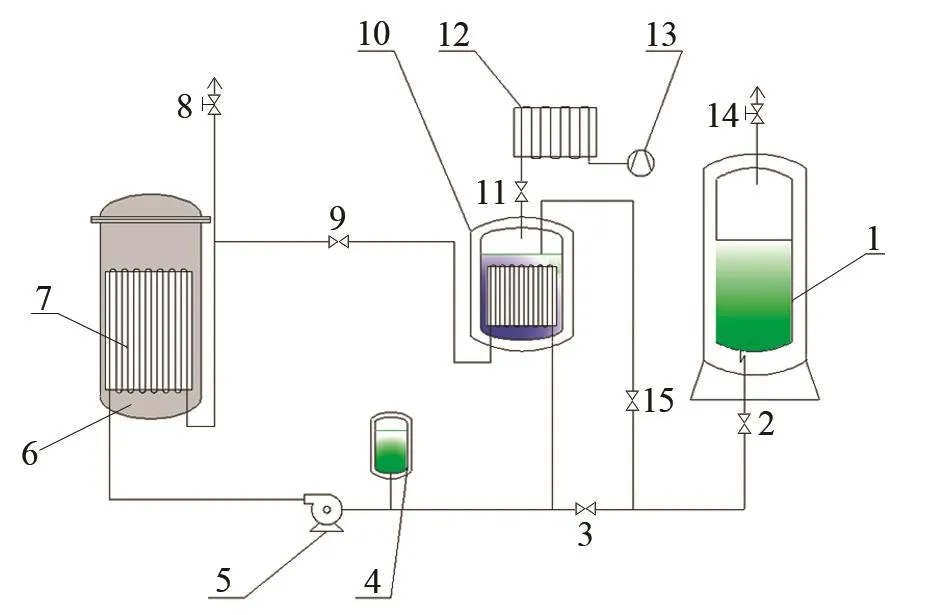

国内大中型环模设备的热沉一般都采用单相密闭过冷器循环流程,该流程的循环工质液氮始终处于过冷液相状态,利用过冷液氮的显热冷却热沉,可以使热沉进出口温差较小,温度均匀性好。流程原理如图8~10所示。

图8和图9为典型的单相密闭过冷器循环流程。在流程中,液氮泵提供液体循环的压头;在过冷器中,常压液氮在77 K温度沸腾蒸发,冷却循环侧的带压液氮,使之保持一定的过冷度。背压杜瓦和文丘利管的功能是保持液氮泵吸入口的基础压力,防止泵叶轮发生气蚀,同时可为循环侧补液。该流程运行稳定,可提供大的制冷负荷,适用于大型热沉以及热负载较大的热沉,热沉温度均匀性易于保证;缺点是系统复杂,阀门多,从启动模式到稳定运行模式的切换需要熟练的操作经验。

图8 带背压杜瓦的单相密闭过冷器循环流程原理图Fig.8 Cycle process of liquid nitrogen single-phase closed supercooler with back pressure dewar

图9 带文丘里管单相密闭过冷器循环流程原理图Fig.9 Cycle process of liquid nitrogen single-phase closed supercooler with Venturi tube

为了降低流程启动的难度,使之适合自动启动,对该流程进行了改进,如图10所示。在背压杜瓦处设置了一条旁路,启动阶段液氮走旁路,背压杜瓦串连在泵循环通路中起气液分离器的作用,保证液氮泵能够吸入全液相;待循环侧蒸气基本排净,液氮泵稳定运转时,再关闭旁路启用背压杜瓦模式。改进流程可以十分容易地实现流程的自动启动,降低了操作的难度。兰州空间技术物理所研制的ZM5600和KM6500设备应用该改进流程实现了流程自动启动运行。

图10 改进型单相密闭过冷器循环流程原理图Fig.10 Improved cycle process of liquid nitrogen single-phase closed supercooler with back pressure dewar

2.1.5 液氮减压蒸发流程

在一些特殊场合,为了获得更低的热沉温度,可以应用图11和图12的液氮减压蒸发流程。该流程在过冷器排气口抽气,以降低蒸发侧液氮沸腾温度,从而将循环侧的液氮冷却至更低温度。液氮三相点温度为63.15 K,蒸气压为12.53 kPa,故采用真空泵使液氮蒸发压力维持在101 kPa到15 kPa之间,可以获得从64~77 K的蒸发温度。

图11 液氮减压蒸发泵循环流程Fig.11 Liquid nitrogen vacuum evaporation process with pump cycle

图11是在单相密闭过冷器循环流程的基础上,在过冷器排空口增加了抽气装置以实现液氮减压蒸发,该流程适用于小型环模设备。大型环模设备氮气蒸发量巨大,使用该流程时会造成抽气机组庞大,经济性不佳。需要注意的是该流程中液氮泵的输入的轴功转化的废热是一项很大的热负荷,会使过冷器的蒸发量急剧增加,从而增加真空系统的抽气负荷。因而,在满足换热流量需求的前提下,选择的液氮泵流量和扬程应尽量小,以降低泵轴功输入带来的额外热负荷。

为了避免图11所示流程液氮泵轴功输入造成的热负荷,可以采用图12所示的流程。该流程的循环原理为:储槽中的饱和液氮在气枕压力驱动下进入过冷器换热器内,与过冷器蒸发侧的减压蒸发液氮进行换热,使换热器内液氮温度降至70 K以下。该过冷液氮再对热沉进行冷却,被热沉加热后经节流阀降压,再流入过冷器蒸发侧完成循环。此流程稳定运行的关键在于两点:一是根据所需热沉温度控制好过冷器蒸发压力;二是控制好节流阀的节流压差和输入换热器的液氮量。

图12 液氮减压蒸发开式循环流程Fig.12 Open cycle process of liquid nitrogen vacuum evaporation

2.1.6 气氮循环调温流程

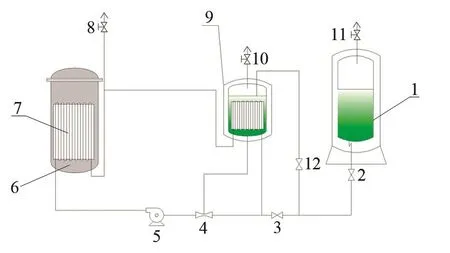

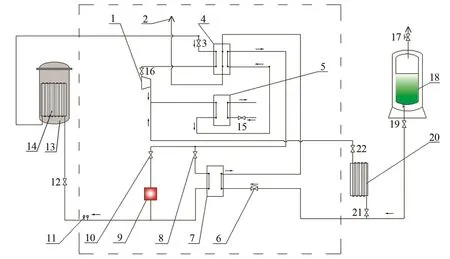

空间环模设备的热沉除了模拟空间100 K冷黑背景外,有时还须要维持在100~473 K的某一温度值,以完成试验载荷的各种热试验。氮气是可以胜任在如此宽范围内控温的工质,经过多年实践,已经研究出性能优良、经济性好的气氮循环调温流程。图13[24]、图14[25]给出了两种气氮循环调温流程。流程采用氮气作为循环工作介质,通过风机使氮气在密闭循环系统中循环流动,冷却或加热热沉,使热沉在100~473 K宽范围调温;高温循环时采用电加热器对氮气进行加热控温,低温循环时采用液氮对氮气进行冷却控温;利用回热器回收流出热沉的氮气冷量(或热量),降低流程能耗和运行成本;同时,回热器的使用使得进入循环风机的氮气处于常温状态,改善了风机的使用环境,提高了风机的运行可靠性;由于循环所需的压差较小(一般在0.05 MPa以内),采用压比1.2左右的高转速离心风机作为循环风机,在0.1~0.6 MPa压力下循环氮气,使氮气的密度和雷诺数(Re)增大,从而增大换热系数,提高热沉的升降温速率(一般不小于1 K/min),更好地满足空间环境模拟试验的需求。此循环中蒸发的氮气均以常温状态排出,液氮的蒸发潜热和绝大部分显热被充分利用,可利用的冷量比液氮潜热增加近一倍;热沉冷却工况风机压缩热被冷却水带走,不额外消耗液氮。废氮气常温状态排出对环境不造成影响。

图13 气液混合式气氮循环调温流程Fig.13 Vapor-liquid mixture gas-nitrogen cycle temperature regulation process

图13和图14两个流程的区别主要在于图13所示流程在制冷工况下会间断排气,造成循环压力波动;图14流程的制冷循环稳定,但由于增加了液氮换热器,并且要使用三通道回热器,流程复杂程度和设备投资相对增加。图13流程在国内小型、中型和大型空间环模设备上均获得了应用。有用户将此流程应用在热沉100 K模式下长期稳定运行,热沉性能与单相密闭过冷器流程热沉性能相当。国外的气氮调温流程一般不用回热器,风机可以在高温、常温和低温工况下工作,如图15所示。但笔者认为,采用回热器、风机一直在常温工况下工作的流程,在液氮冷量利用效率等方面更有优势。

图14 气液换热式气氮循环调温流程Fig.14 Vapor-liquid heat transfer gas-nitrogen cycle temperature regulation process

图15 无回热器气氮循环调温流程Fig.15 Gas-nitrogen cycle temperature regulation process without regenerator

2.2 20 K温区热沉的冷却流程

在地球轨道运行的航天器的表面温度在300 K左右,故以100 K的热沉温度模拟3 K的宇宙背景所带来的误差在1%以内[1]。而在深空探测和一些如低温光学系统等试验中,100 K热沉已无法满足要求,热沉温度必须达到20 K或更低。因此,必须采用相应的技术途径。

2.2.1 开式液氦冷却流程

开式液氦冷却流程与前述开式液氮冷却流程基本相同,由液氦热沉、液氦储槽、杜瓦管路和超低温阀门等组成。开式液氦冷却流程简单可靠,工艺成熟,可获得10 K以下热沉温度。但该流程液氦消耗量巨大,且无法循环利用,导致试验成本高昂。为了减少热沉在降温过程中的液氦消耗量,应先将液氦热沉用液氮预冷至90 K以下,然后排空,再用冷氦气将热沉内残留液氮吹干净;用冷氦气吹扫置换热沉中残留的氮气,之后再注入液氦,逐渐将热沉温度降至所需温度[26]。北京航空航天大学宇航学院为了进行发动机羽流试验研究,建造了直径4.1 m、总长9.9 m的液氦热沉,采用开式液氦冷却流程,液氦热沉表面平均温度低于10 K,最低可达4.2 K。发动机羽流试验时,预冷消耗了2 500 L液氦,稳态工况下的液氦耗量为2.9 L/s(362.5 g/s)。800 s的发动机羽流试验需要约5 000 L液氦[27],液氦消耗量巨大。

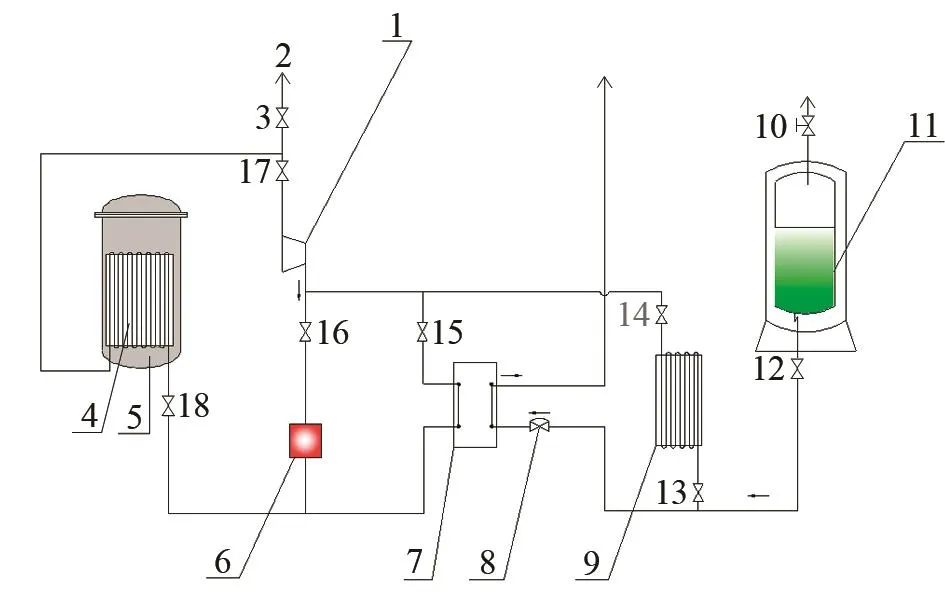

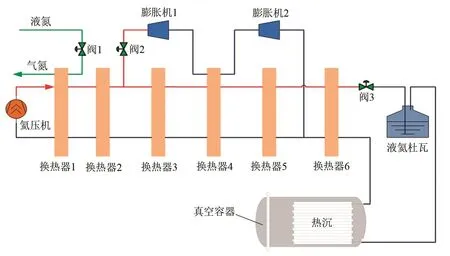

2.2.2 大型氦制冷系统冷却流程

对于频繁运行的大型20 K热沉,较合理的方案是采用基于逆布雷顿循环和焦耳-汤姆逊效应的大型氦低温制冷系统作为热沉的冷却手段。该制冷系统可以在4~20 K间提供数十千瓦稳定的冷量。采用图16所示液氮预冷两级膨胀氦气冷却流程可以将热沉冷却到10 K以下;采用图17所示液氮预冷两级膨胀液氦冷却流程可以将热沉冷却至4 K左右。

图16 液氮预冷两级膨胀氦气冷却循环流程Fig.16 Liquid nitrogen pre-cooling two-stage expansion helium gas cooling cycle process

图17 液氮预冷两级膨胀液氦冷却循环流程Fig.17 Liquid nitrogen pre-cooling two-stage expansion liquid helium cooling cycle process

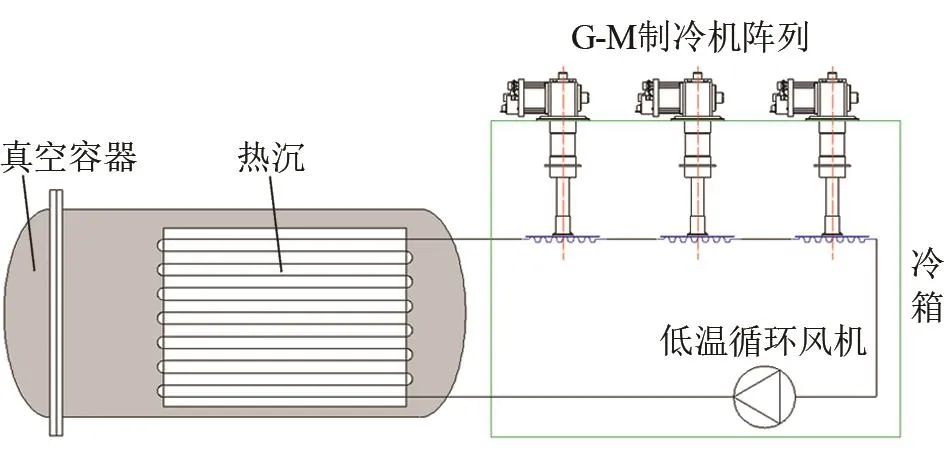

2.2.3 小型低温制冷机冷却

对于尺寸在1 m以下的小型热沉,可采用商品化的两级GM制冷机达到很好的冷却效果。该冷却流程有两种方式:一种是将热沉直接安装在GM制冷机的二级冷头上,利用导热方式降低热沉温度;另一种方法是采用低温循环风机,建立独立于制冷机循环的氦气循环系统[37],将数台制冷机的冷量通过循环氦气传输至热沉,对热沉进行冷却,如图18所示。

图18 GM制冷机氦气循环冷却原理图Fig.18 Helium cycle cooling process with GM crycooler

2.3 蒸气压缩循环制冷控温流程

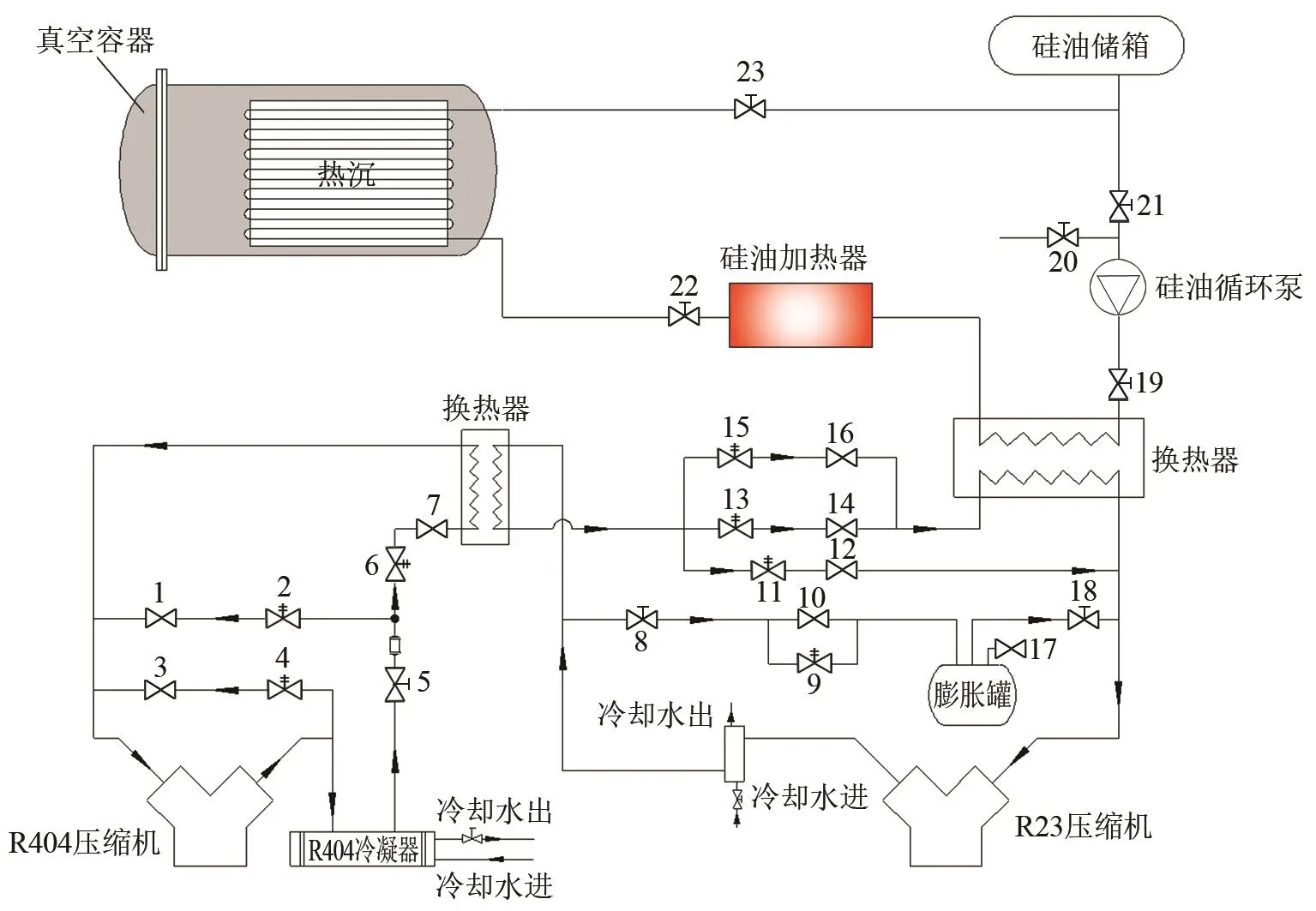

许多小型热真空环模试验设备要求热沉温度在203~423 K(-70~150℃)内可调,为此,大量应用了复叠式蒸气压缩循环制冷对热沉进行控温。

2.3.1 二级复叠制冷-载冷介质循环流程

采用二级复叠蒸气压缩制冷循环,制冷温度可达193 K(-80℃)左右。近年来,随着宽温区导热介质全氟聚醚和硅油(倾点不高于193 K,沸点可达453 K(150℃))的应用,成功开发了一种采用二级复叠制冷,导热介质对热沉调温的流程,可将热沉在203~423 K内任意温度点精确控温,控温精度优于1 K,如图19所示。在流程中,热沉依赖复叠机组的低温级蒸发器制冷获得低温,采用电加热器进行高温控温。由于对复叠机组采取了一系列完善的控制策略,热沉从高温423 K到低温的降温过程直接采用制冷机冷却,制冷机运转稳定,不会出现超压或超温现象,温度控制精度较高。有一些采用复叠制冷的环模设备以无水乙醇作为载冷介质,但由于无水乙醇沸点低、易挥发、易燃,只能在低温工况对热沉进行控温,目前已经很少采用。

图19 二级复叠制冷-载冷介质循环流程Fig.19 Two-stage cascade refrigeration-secondary cooling medium cycle process

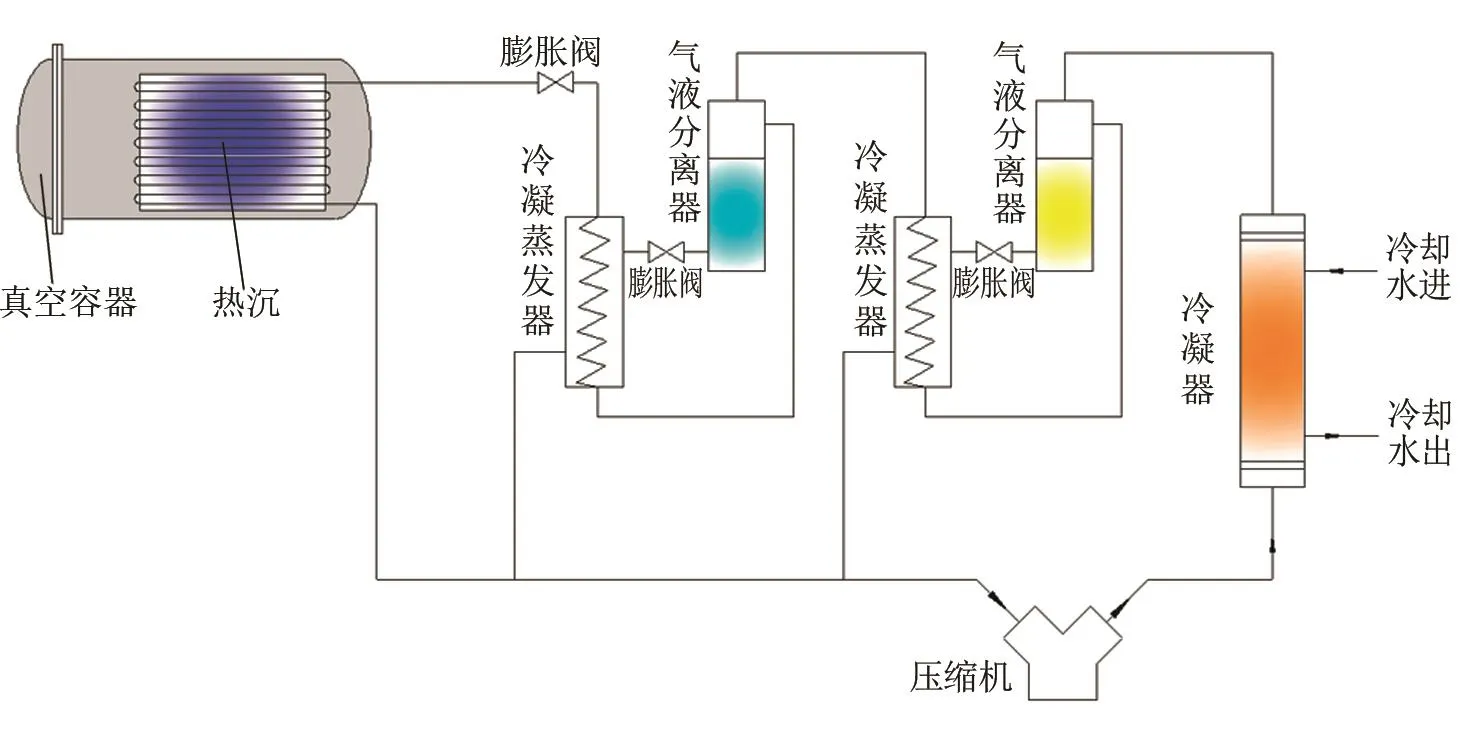

2.3.2 自复叠制冷直冷循环流程

对于一些限制应用液氮冷却的小型设备,为了使热沉能达到123~143 K的温度,采用了如图20所示的多级自复叠制冷流程,将热沉作为制冷系统的蒸发器,制冷工质直接在热沉管路中循环。该流程的优点是热沉可达到较低的温度,不依赖于液氮供应;缺点是热沉温度均匀性较差。

图20 自复叠制冷直冷流程Fig.20 Direct cooling process of auto-cascade refrigeration

3 总结与展望

(1)经过多年发展,100 K热沉冷却技术已十分成熟,有多种流程可供选择。工程应用中应根据环模设备功能需求和规模,优选技术合理、组成简单、运行可靠、维修方便的流程方案。在满足功能的前提下,配合热沉结构的优化,应该优先考虑采用开式液氮流程、重力供液流程以及回热式气氮循环等流程,尽可能降低液氮用量和损耗。

(2)随着传感器技术、控制技术的进步和热沉设计制造技术的创新,开式液氮流程和重力供液流程在大型空间环模设备上可以得到很好的应用,在保证设备功能性能的前提下可大幅降低设备造价、运行成本和维护成本。

(3)在深空探测需求的牵引下,对深低温20 K温区热沉冷却流程的需求会逐渐旺盛,在此方面的研究工作十分重要。随着标准低温制冷机产品的成熟和成本降低,GM制冷机等在深低温热沉降温冷却方面的应用潜力较大。