纳米铁酸锌修饰隔膜实现金属锂负极的高稳定性

王 钊,鲁慧杰,李海波

(吉林师范大学 物理学院,吉林 四平 136000)

0 引言

随着锂离子电池的快速发展,它已经成为当今电动汽车和便携式电子设备的主要能量存贮与转化装置.然而,受到电极活性材料理论能量密度的限制,现有商用化锂离子电池的能量密度难以突破300 Wh/kg,难以满足人们对电动车续航里程的需求[1-5].因此,开发具有更高能量密度的金属锂基电池(如锂氧电池、锂硫电池和锂基全固态电池)是下一代锂离子电池发展方向[6-9].这些电池体系均需要采用金属锂作为负极.然而,金属锂负极在充/放电过程中容易产生锂枝晶和电极粉化的问题,导致金属锂腐蚀和电解液消耗,从而降低电池的库仑效率和循环稳定性[10-12].此外,锂枝晶的生长很容易导致电池短路,引发热失控、着火、爆炸等严重的安全问题[13-15].这些缺陷主要归因于金属锂在充放电过程中锂离子(Li+)的不均匀沉积和体积的较大变化.

为了实现金属锂负极的有效利用,研究人员针对上述问题进行了大量的尝试.例如,通过优化电解液(锂盐、溶剂和添加剂)体系在金属锂负极表面形成稳定的SEI膜[16],构筑高弹性模量人工界面保护层[17],构建3D纳米结构框架结构,降低局部电流密度并缓解充放电过程中的体积变化[18-19].尽管这些方法显著延长了金属锂负极的寿命,然而复杂的制备方式和严苛的处理环境制约了这些策略的实际应用.最近发现,在隔膜上涂覆一层复合物是构筑金属锂保护层的一种简单且有效的方法.这类保护层可以大幅度提高金属锂负极的库仑效率,改善循环稳定性[20-21].更重要的是,这种修饰隔膜的方法可以避免直接在金属锂负极表面进行涂覆,避免了在超低水分和空气的环境中进行加工.在众多的修饰隔膜中,采用高比表面积的多孔碳材料作为修饰涂层被研究人员推崇[22-23].这归功于它的一些独特优势:(1)高的比表面积可以大幅度降低局部电流密度,抑制锂枝晶的产生[24];(2)大的孔体积能够缓解金属锂负极在充放电过程中对负极结构的破坏[25];(3)凭借高的电子电导率能够引导锂枝晶的生长,实现金属锂负极的稳定性[24].然而,碳材料与金属锂的相容性较差,导致了Li+不均匀沉积,进而恶化了循环稳定性.为此,研究人员将银等亲锂性良好的材料引入到多孔碳涂层中,实现了良好的性能.但是,较高的成本限制了它的应用.研究发现,极性的金属氧化物对金属锂具有良好的亲和性,将金属氧化物作为亲锂的“种子”能够实现Li+的均匀沉积.

为此,利用铁酸锌纳米粒子作为Li+沉积的“种子”,将其与高比表面积的多孔碳混合,并涂覆在商业的PE隔膜表面,制备了铁酸锌修饰隔膜(ZnFe2O4@PE),用于金属锂负极的保护.制备的ZnFe2O4@PE隔膜具有以下优势:(1) ZnFe2O4纳米粒子与Li+具有良好的亲和能力,能够引导Li+均匀沉积;(2)多孔碳高的比表面积和大的孔体积,能够减小局部电流密度,调节充放电过程中的体积膨胀.采用ZnFe2O4@PE隔膜的锂-锂对称电池具有长的循环寿命,在0.5 mA/cm2的电流密度下,可以稳定循环250 h.由于修饰隔膜对金属锂负极的保护作用,使用ZnFe2O4@PE隔膜的锂硫(Li-S)电池也展示了986 mA·h/g高的放电容量.在0.2 C倍率下,200次循环后,具有62%的容量保持率.本研究为金属锂负极保护提供了一种简单有效的策略.

1 实验

1.1 C-S正极片的制备

将多孔碳(350 G)、聚偏二氟乙烯(PVDF)和硫粉(S)按照质量比为2∶1∶7称取,加入到球磨机内球磨1 h.随后,加入一定量的N-甲基吡咯烷酮(NMP),继续球磨2 h,获得黑色粘稠状的浆料.用刮刀将黑色浆料均匀涂覆在涂碳铝箔上,将获得的极片转移至60 ℃真空干燥箱中处理24 h.最终,将干燥后的极片裁成直径为13 mm圆片备用,其中极片面载硫量约1.0 mg/cm2.

1.2 纳米铁酸锌隔膜的制备

称取0.8 g纳米铁酸锌(ZnFe2O4)、2.8 g多孔碳(350 G)、0.4 g聚偏氟乙烯(PVDF)依次加入到球磨罐中,球磨1 h.随后加入15 mL的N-甲基吡咯烷酮(NMP),继续球磨6 h,制备纳米ZnFe2O4浆料.用刮刀将制备的浆料均匀地涂覆在商用聚乙烯(PE)隔膜的表面上,控制厚度为10 μm.将涂覆好的隔膜转移到在真空烘箱中,在60 ℃下,干燥24 h,获得ZnFe2O4@PE隔膜.将ZnFe2O4@PE隔膜裁成直径为16 mm圆片备用.为了进行性能比较,也制备了多孔碳修饰隔膜,制备过程与ZnFe2O4@PE隔膜修饰隔膜类似.多孔碳与PVDF按照质量比为7∶3称取,获得的修饰隔膜标记为C@PE.

1.3 锂硫电池的制备

组装电池时,按照正极、修饰隔膜、电解液以及金属锂负极的顺序,依次放入CR2025型电池壳中.修饰隔膜带有涂层的一面面向金属锂负极.电解液添加量为60 μL (1.0 mol/L双三氟甲基磺酸亚胺锂(LiTFSI)-1,3-二氧戊环(DOL)和乙二醇二甲醚(DME)的体积比为1∶1).使用纽扣电池封装机封装电池,压力为50 MPa.

1.4 材料表征

利用Rigaku D/max-2500/PC型转靶X射线衍射仪(Cu靶)进行XRD分析,管电流200 mA,管电压40 kV,扫描范围为10°~80°,扫描速率为4 (°)/min.利用Hitachi S-5500型扫描电镜(SEM)观察样品的形貌.利用MicrotracBEL全自动气体吸附仪对样品进行N2吸脱附测试.

1.5 电化学性能测试

将组装好的CR2025型纽扣电池在室温下,在不同电流密度下,利用Neware电池测试系统进行恒电流测试,电压范围为1.6~2.8 V.使用Bio-Logic P4000电化学工作站,在1.6~2.8 V电压范围内,以0.1 mV/s的扫描速率获得循环伏安(CV)曲线.使用相同的工作站,在10 mHz~100 kHz的频率范围内,使用5 mV的振幅,测量纽扣电池的电化学阻抗谱(EIS).

2 结果与讨论

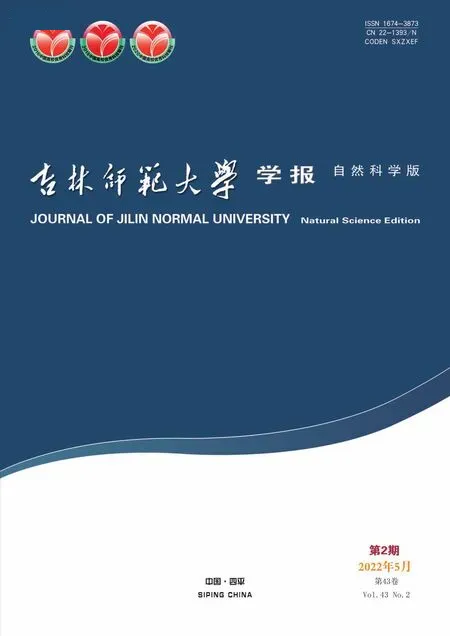

图1(A)为制备隔膜的XRD图.在ZnFe2O4@PE的XRD图中可以看到,在18.2°、29.9°、35.3°、42.9°、53.2°、56.7°、62.3°位置有明显的ZnFe2O4的特征峰(PDF#89-7412),证明了修饰隔膜中ZnFe2O4的存在.图1(B)为商业PE隔膜的SEM图,从图中可以看出隔膜上有大量的孔,这些为锂离子提供传输通道.当PE隔膜表面涂覆一层纳米ZnFe2O4后,原有的多孔结构“消失”了.50 nm左右的纳米粒子均匀的附着在PE隔膜表面(图1(C)).图1(D)中,修饰隔膜的截面SEM图显示,ZnFe2O4@PE涂层厚度约为10 μm.这些纳米粒子可以作为Li+沉积的“种子”引导其均匀的沉积,抑制锂枝晶的产生.修饰隔膜的多孔结构影响着Li+的沉积以及锂枝晶的生长,为此,对修饰隔膜进行了氮气吸附测试和孔径分布测试,结果显示在图1(E—F)中.根据BJH模型计算,其比表面积和孔体积分别为26.938 m2/g和0.309 3 cm3/g,这个大的比表面积和孔体积能够减小锂沉积过程中局部电流密度,有助于抑制锂枝晶的生长,缓解充放电过程中巨大的体积变化,保持电极的结构稳定性,从而有利于实现金属锂负极循环稳定性.此外,图1(F)显示,ZnFe2O4@PE的孔径分布曲线表明存在多孔结构,其孔径主要分布在15~50 nm范围内,这一合适的孔径分布有利于与Li+的传输.

图1 ZnFe2O4@PE和C@PE隔膜的XRD图(A),PE隔膜(B)、ZnFe2O4@PE隔膜(C)及其截面的SEM图(D),ZnFe2O4@PE隔膜的吸附等温线(E)和孔径分布图(F)

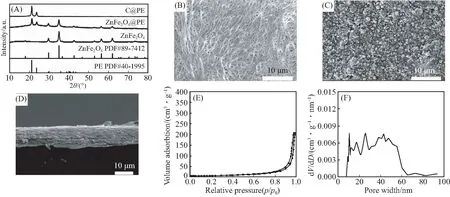

为了研究ZnFe2O4@PE隔膜对锂金属负极电化学性能的影响,组装了Li-Li对称电池.图2(A—B)分别显示了使用C@PE和ZnFe2O4@PE隔膜的电池在0.6、1.0、2.0 mA/cm2电流密度下,容量为1.0 mA·h/cm2的充放电曲线.结果显示,随着电流密度的增加,由于电池较大的内阻,使用C@PE隔膜的电池的充放电极化电压显著增加.与之具有明显差异的是,采用ZnFe2O4@PE隔膜的电池,随着电流密度的变化,充放电曲线极化电压没有明显的变化.这说明了纳米ZnFe2O4的引入加快了Li+沉积的动力学,这可归因于ZnFe2O4纳米粒子与金属锂良好的亲和能力,促进了均匀的沉积.为了进一步评估两种隔膜对电池扩散性能的影响,分别对电池进行了EIS测试,结果显示在图2(C)中.使用C@PE隔膜的界面阻抗Rct为59.6 Ω,远远大于使用ZnFe2O4@PE隔膜的电池的界面阻抗(2.6 Ω),这解释了随着电流密度的变化,使用两种隔膜的电池极化电压变化的差异.为了验证ZnFe2O4@PE隔膜对金属锂负极循环稳定性的影响,对Li-Li对称电池进行了沉积/脱沉积测试,沉积电流密度设定为0.5 mA/cm2,沉积容量为1.0 mA·h/cm2,结果显示在图2(D)中.可以看到,两种电池在沉积初期均具有较大的电压波动,这归因于金属锂表面在存储过程中表面被微弱的氧化.通过活化后,沉积趋于稳定.然后随着循环的进行,使用C@PE隔膜的电池极化开始迅速增加,这意味着由于Li+不均匀的沉积,导致锂枝晶的产生,恶化了电池的稳定性,最终导致电池的失效.与之相比,在涂层中引入纳米ZnFe2O4后,电池工作超过250 h后,极化电压没有明显的变化.这一结果证实了ZnFe2O4@PE能够保持锂金属负极的循环稳定性.

图2 使用C@PE和ZnFe2O4@PE隔膜的对称Li-Li电池的在不同电流密度下的充放电曲线(A—B)、EIS图(C)和循环稳定性曲线(D)

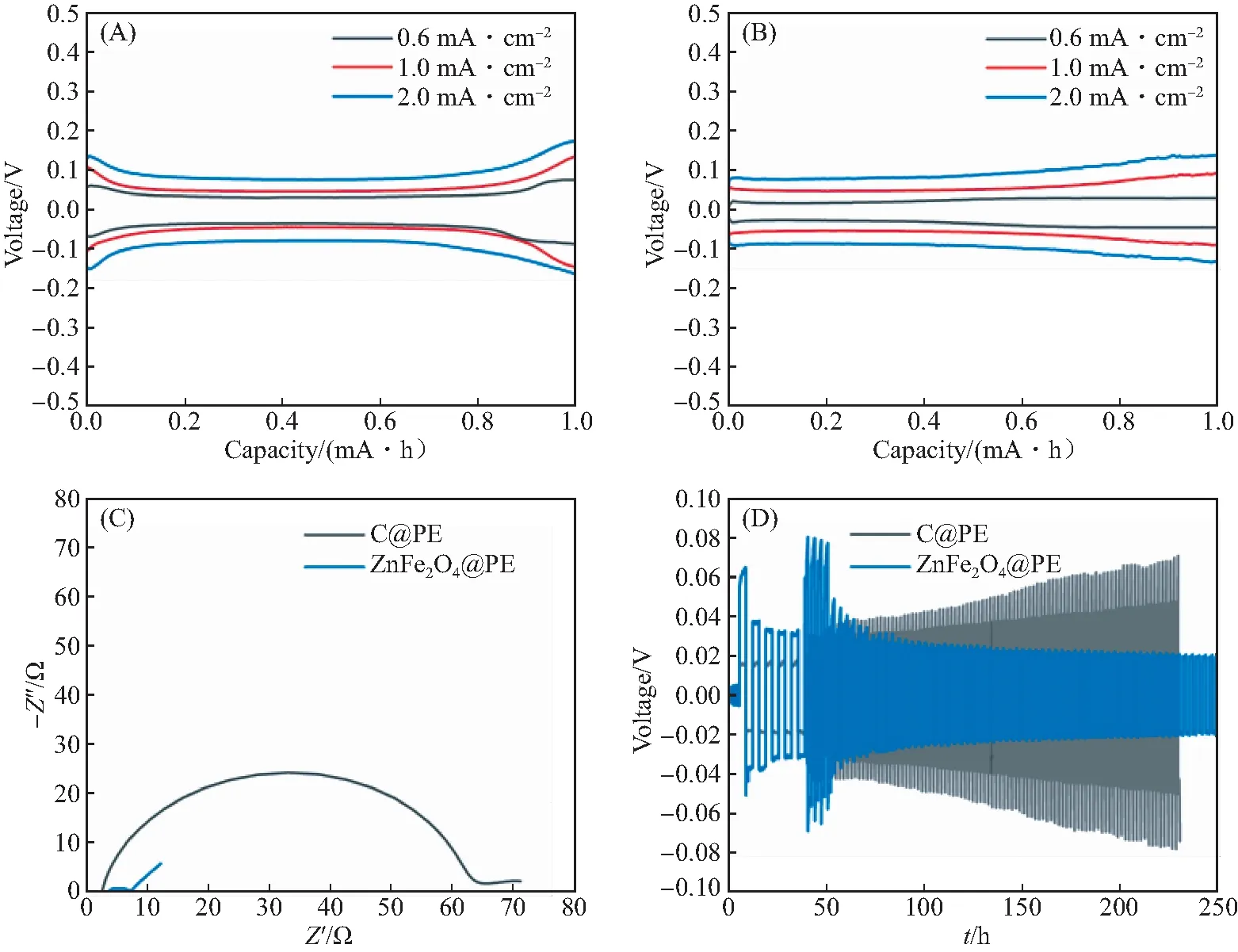

为了探索ZnFe2O4@PE隔膜的实际应用的可能性,对组装的CR2025型Li-S电池进行了电化学性能测试.图3(A—B)为不同隔膜的Li-S电池的循环伏安(CV)曲线,氧化还原峰对应为Li-S电池典型的氧化还原反应.值得注意的是,ZnFe2O4@PE隔膜的电池具有最高的还原峰和最低的氧化峰,这意味着ZnFe2O4@PE隔膜的电池具有较小的极化和快速的动力学.为了进一步了解ZnFe2O4@PE隔膜的作用,测量了两种电池的电化学阻抗谱(EIS).EIS中,在高频区的半圆对应为了电化学过程中电荷转移电阻(Rct),低频区的直线斜率与Li+的扩散有关.结果显示,ZnFe2O4@PE隔膜电池具有更小的电荷转移电阻.图3(D—E)呈现了C@PE隔膜及ZnFe2O4@PE隔膜对应电池在不同电流密度下充放电曲线.ZnFe2O4@PE隔膜对应的电池具有更小的极化出现,这个结果与CV曲线的结果一致.即使在2.0 C的倍率下进行测试,使用ZnFe2O4@PE隔膜电池的放电比容量依然可以达到675 mA·h/g,体现了良好的倍率性能.图3(F)为C@PE隔膜和ZnFe2O4@PE隔膜在0.2 C倍率下的循环性能曲线.结果显示,使用C@PE隔膜电池首次放电比容量为724 mA·h/g,循环200次后,放电比容量大幅度衰减至340 mA·h/g,这是由于锂负极表面形成锂枝晶,消耗大量的电解液和从正极飞梭过来的多硫化锂.而采用ZnFe2O4@PE隔膜电池显示了更好的稳定性,首次放电比容量为986 mA·h/g,200圈后放电比容量依然能够保持在613 mA·h/g,容量保持率大幅度提升.这说明纳米铁酸锌修饰,能够更好的保证金属锂负极的稳定性,进而改善Li-S电池的性能.

图3 使用ZnFe2O4@PE和C@PE隔膜组装的Li-S电池的CV曲线(A—B)、EIS图(C)、不同倍率下首次的充放电曲线(D—E)和在0.2 C倍率下的循环曲线(F)

3 结论

将具有高比表面积的多孔碳与纳米铁酸锌进行复合,对常规的PE隔膜进行修饰.具有良好亲锂性的纳米铁酸锌能够引导Li+均匀沉积,抑制了锂枝晶的生长,能够实现金属锂负极稳定循环超过250 h.采用此隔膜组装的Li-S电池,在200次循环后,容量依然可以保持在613 mA·h/g.这个简单有效的策略有助于推动金属锂基电池的发展.