CT/SF/CNC/CaCO3仿生复合膜制备及其特性

吴佳喜,张钰禄,解林坤,柴希娟,秦永剑,杜官本,徐开蒙

(西南林业大学材料科学与工程学院,林业生物质资源高效利用技术国家地方联合工程研究中心,科技部生物质材料国际联合研究中心,昆明 650224)

随着传统石油基高分子材料所引发的白色污染等环境问题的日益加剧,以及我国2030“碳达峰”和2060“碳中和”战略发展目标的拟定,材料工业未来的发展趋势将进一步倾向于复合化、功能化和绿色低碳化。因此,探索和开发地球上的可再生生物质资源制备天然生物质基新材料将成为新时期下我国材料工业技术进步和社会可持续发展的必然趋势。

甲壳纲生物(如虾和蟹)壳体角质层主要由有机物和无机物按多层级叠层结构自然复合而成,该结构既刚又柔,不仅起到了对壳体所受外部机械冲击的保护作用,也承载着壳体内部骨骼、肌肉运动时的内部应力,是一种古老且强韧性较好的有机/无机天然生物质基复合材料[1]。Nikolov等[2]和Fabritius等[3]分别揭示了美洲熬龙虾和黄道蟹的壳体主要是由甲壳素纤维、蛋白和无机矿物质相互组合而形成的螺旋叠层结构。Gbenebor等[4]对比研究了生物体内无机碳酸钙对壳体物理化学特性的影响后表明,碳酸钙含量和分布的差异对天然壳体抗变形能力和热稳定性有重要影响。

纤维素(CE)和甲壳素(CT)是地球上储量第一和第二丰富的天然生物质资源,两者有着极其相似的化学结构[5]。CE通过酸解法可获得表面带有负电荷的短棒状纤维素纳米晶(CNC),CNC通过相互间的强静电斥力在适当的干燥条件下具有形成螺旋结构的潜力[6],且高结晶度的CNC具有与芳纶纤维和不锈钢相媲美的力学强度[7]。然而,由于CNC干燥后较脆,常通过与聚合物复合或添加增塑剂来提高其柔韧性[8]。CT具有广谱抗菌性、生物黏附性和优异成膜性等独特生理功能[9]。丝素蛋白(SF)作为一类无显著生理活性的结构蛋白,具有高强、高韧等特点[10]。上述3类天然高分子材料都具有来源丰富、成本低廉、生物相容性和环境友好性佳等优势。纳米碳酸钙(CaCO3)是一种比表面积大、化学稳定性高和无毒无臭的无机功能材料[11]。

基于天然甲壳纲生物壳体组成成分与多层级排列结构仿生思想启发,以CNC、SF、CT和纳米CaCO3作为复合组元,结合复合组元自身特性,通过蒸发诱导自组装和流延叠层复合制备CT/SF/CNC/CaCO3刚柔并济且热稳定性佳的仿生复合膜,并通过扫描电镜(SEM)、紫外-可见光吸收光谱(UV-vis)、傅里叶变换红外光谱(FT-IR)、X射线衍射(XRD)、热重分析(TG)和万能力学试验机等表征了复合膜的综合性能,为新型生物质仿生功能性复合膜在绿色食品包装、高强高韧薄膜材料和生物组织工程材料等领域中的开发与利用提供数据支撑和理论参考。

1 材料与方法

1.1 试验材料

天然蚕茧,购自陕西省安康市石泉县桑蚕基地;甲壳素,分子量400 000,购自美国Sigma-Aldrich有限公司;微晶纤维素,购自山东优索化工科技有限公司;CH3CH2OH、H2SO4(质量分数98%)、Na2CO3、CaCl2、NaOH和CH4N2O等均为分析纯,购自天津市风船化学试剂科技有限公司;纳米碳酸钙,购自苏州凯尔达塑胶原料有限公司;透析袋,截留相对分子质量8 000~14 000,购自上海源叶生物科技有限公司。

1.2 仪器设备

HZK-LC-210型真空干燥箱(上海跃进医疗器械有限公司);Sigma 300扫描电子显微镜(德国Zeiss);Lambda 750紫外-可见光分光光度计(美国Perkin Elmer);Tensor 27傅里叶变换红外光谱仪(德国Bruker);Ultima IV X射线衍射仪(日本理学株式会社);209-F1热重分析仪(德国Netzsch);1185万能力学试验机(美国Instron)。

1.3 试验方法

1.3.1 原料预处理

采用 Na2CO3溶液对蚕茧进行脱丝胶处理,然后通过CaCl2/CH3CH2OH/H2O三元溶液在75 ℃下溶解蚕茧2 h,透析处理72 h,离心去除不溶的杂质并获得SF清液。根据文献[5]的方法将一定量的微晶纤维素通过H2SO4水解制备CNC。称取质量比为 2.5∶11.0∶4.0的CT、NaOH和CH4N2O,在-12 ℃ 下持续搅拌分散于去离子水中48 h,得到透明CT溶液。

1.3.2 CT/SF/CNC/CaCO3复合膜的制备方法

将质量分数2.5%的CT溶液与质量分数3.5%的SF按质量比4∶1混合,在冰浴中混合均匀,然后将不同质量分数(0.01%,0.05%,0.10%,0.30%和0.60%)的纳米CaCO3水溶液与CT/SF混合溶液按质量比1∶2混合,形成均匀的CT/SF/CaCO3混合溶液,通过流延方法形成CT/SF/CaCO3复合基体,然后在CT/SF/CaCO3复合基体上流延3%(质量分数)的CNC溶液,在真空干燥箱中放置通过蒸发诱导自组装获得具有螺旋结构的CNC表面层。随后,采用同样的方法形成“三明治”叠层结构的CNC-CT/SF/CaCO3-CNC复合膜。通过调控纳米碳酸钙水溶液质量分数、复合基体(CT/SF/CaCO3)厚度和CNC厚度制备得到不同组别的CT/SF/CNC/CaCO3复合膜。另将相同质量分数和配比的CT、SF、CNC和CaCO3直接混合流延成膜后干燥形成复合膜对照组。

1.3.3 SEM表征

将复合膜置于液氮中冷却后取出淬断,对断口进行40 s喷金处理,采用Sigma 300场发射扫描电子显微镜在2.0 kV加速电压下进行观察。

1.3.4 UV-vis表征

采用Lambda750 紫外-可见光分光光度计在波长300~800 nm内对复合膜的透过率进行测试。

1.3.5 FT-IR表征

采用Tensor27傅里叶变换红外光谱仪通过衰减全反射(ATR)附件对不同组别复合膜在波数600~4 000 cm-1内进行扫描。

1.3.6 XRD表征

采用Ultima IV型X射线衍射仪表征复合膜的结晶特性。具体参数为:Cu靶,Kα射线(波长为0.154 nm),电压40 kV,电流40 mA,扫描范围5~50°,步长增量2θ=0.02°。

1.3.7 TG表征

采用209-F1热重分析仪在氮气保护下表征复合膜的热稳定性,每组取6~10 mg样品置于陶瓷干锅中,温度为40~800 ℃,升温速率为5 ℃/min。

1.3.8 力学性能测试

采用万能力学试验机对复合膜进行静态拉伸试验,复合膜尺寸为长25 mm、宽10 mm,拉伸速率为0.5 mm/min。

2 结果与分析

2.1 CT/SF/CNC/CaCO3复合膜的形貌分析

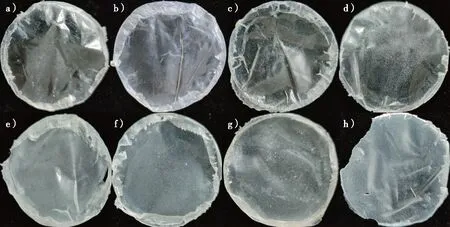

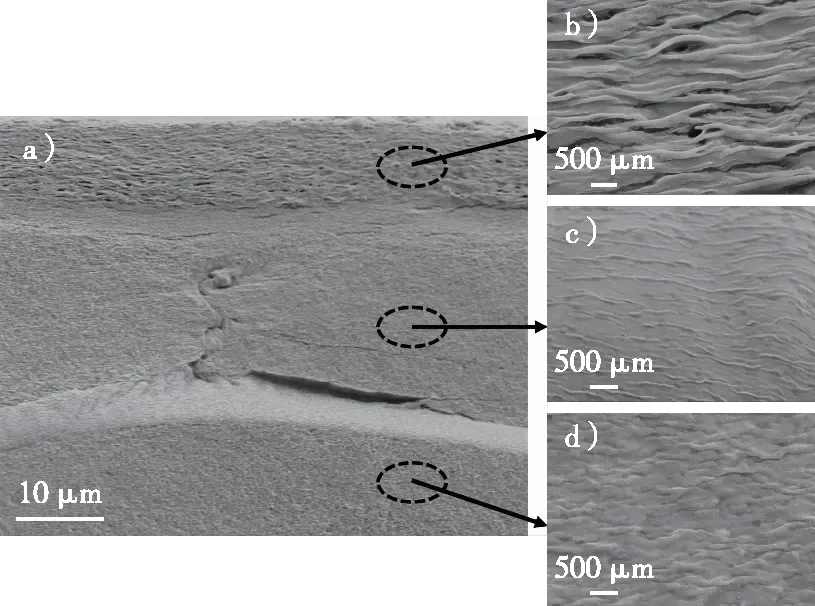

不同组别CT/SF/CNC/CaCO3复合膜的表观形貌图见图1。从图1a~e可见,随着纳米CaCO3质量分数从0.01%逐渐增加到0.60%时,复合膜的透明性逐渐降低。通过对比相同CaCO3质量分数下的2倍基体(CT/SF/CaCO3)厚度和2倍CNC厚度的复合膜表观形貌可知,增加基体或CNC厚度一定程度地降低了复合膜的透明度(图1f和1g)。然而,将CT、SF、CNC和CaCO34组元直接混合均匀后流延干燥所制备的复合膜透明性最差,且膜脆性大,极易发生破裂(图1h)。通过观察可知,无论是改变纳米CaCO3质量分数、基体厚度或CNC厚度还是将4组元直接均匀混合,所制得的CT/SF/CNC/CaCO3复合膜中均未出现CNC手性向列型有序液晶相所表现出的彩虹色区域,这可能是由于带有微正电的纳米碳酸钙颗粒的加入影响了带有负电荷且相互排斥的CNC蒸发诱导自组装过程[12],导致可见光在反射过程中改变了原先路径所致。为进一步观察CNC在复合膜中是否形成了一定的螺旋结构,将含有0.10% 质量分数CaCO3的CT/SF/CNC/CaCO3复合膜的断面微观形貌通过SEM进行表征,结果见图2。从图2a中可以清晰地观察到仿生复合膜的叠层“三明治”结构,图2b~d分别为进一步放大的CNC-CT/SF/CaCO3-CNC 3层结构,结合Yao等[13]的研究报道,证实了图2a中的上、下薄层均为CNC在蒸发诱导自组装过程中产生了一定的叠层螺旋结构,而中间层具有的波纹沟壑可能是因为包覆了一定量的纳米碳酸钙所致。

a) 0.01%(质量分数,下同)CaCO3; b) 0.05%CaCO3; c) 0.10%CaCO3; d) 0.30%CaCO3; e) 0.60%CaCO3; f) 0.10%CaCO3(2倍CNC厚度); g) 0.10%CaCO3(2倍基体厚度); h) 0.10%CaCO3(直接混合)。图1 CT/SF/CNC/CaCO3复合膜的表观形貌Fig. 1 Appearance morphologies of CT/SF/CNC/CaCO3 films

a)断面结构; b、d) CNC层; c) CT/SF/CaCO3复合基体。图2 CT/SF/CNC/CaCO3复合膜断面SEM图Fig. 2 SEM images of cross section layer of CT/SF/CNC/CaCO3 biocomposite films

2.2 CT/SF/CNC/CaCO3复合膜的UV-vis分析

不同组别CT/SF/CNC/CaCO3仿生复合膜的UV-vis曲线见图3。由图3可知,不同质量分数的CaCO3、不同基体厚度和CNC厚度条件下制备的复合膜在可见光波长范围内的透过率均较为稳定,未反射出各种色彩的波长,但不同组别间的透过率差异明显,这与上述表观形貌分析一致。随着纳米CaCO3质量分数从0.01%逐渐增加至0.60%,CT/SF/CNC/CaCO3复合膜的透过率逐渐降低,从76.7% 降低至38.4%,这可能是由于纳米碳酸钙含量的增加导致其自身团聚。同时,纳米碳酸钙含量的增加影响了丝素蛋白与甲壳素主链之间酰胺-酰胺结合作用[14],从而降低了透过率。另外,在相同的纳米CaCO3质量分数(0.10%)下,基体厚度的增加也使复合膜整体透过率小幅降低,从52.8%降至48.1%,说明基体厚度的变化对复合膜透过率影响相对较小。此外,将CT、SF、CNC和CaCO3四组元直接混合制备的复合膜与同等条件下制备的仿生复合膜相比,透过率进一步降低了15.0%左右,究其原因可能是由于CNC的直接加入干扰了CT和SF的相互结合,也影响了CaCO3的分散,使得复合膜在干燥过程中结晶度增加,透过率下降。

图3 不同组别CT/SF/CNC/CaCO3复合膜的UV-vis谱图Fig. 3 UV-vis spectra of CT/SF/CNC/CaCO3 biocomposite films with different groups

2.3 CT/SF/CNC/CaCO3复合膜的FT-IR分析

图4 不同组别CT/SF/CNC/CaCO3复合膜的FT-IR图谱Fig. 4 FT-IR spectra of CT/SF/CNC/CaCO3 biocomposite films with different groups

2.4 CT/SF/CNC/CaCO3复合膜的XRD分析

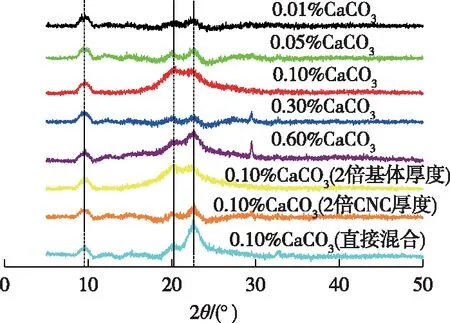

不同组别CT/SF/CNC/CaCO3仿生复合膜的XRD图见图5。由图5可知,所有复合膜样品在2θ为9.5°和20.2°均出现了SF和CT的特征峰[20]。在2θ为22.5°处出现的特征衍射峰主要对应CNC中的(200)晶面[21]。几个较弱的特征衍射宽峰表明,复合膜主要以非晶态为主。同时,在复合膜的XRD曲线中也未发现纳米CaCO3所对应的几个特征峰,这可能是由于CT、SF和CNC在复合过程中包裹住了纳米CaCO3,从而掩盖了其特征峰。当纳米CaCO3质量分数从0.01%增加至0.10%时,复合膜所对应的衍射峰强度有所增加。当纳米CaCO3质量分数继续增加至0.30%和0.60%时,在2θ为29.4°附近产生了方解石型CaCO3(104)晶面的特征衍射峰[19],这可能是由于过量的纳米CaCO3在复合时部分存在于复合基体外部所致。对于将四组元直接混合制备的CT/SF/CNC/CaCO3复合膜而言,在2θ为9.5°和20.2°处的特征衍射峰峰型更加尖锐,且强度较高,表明该组复合膜的结晶度较高,这与表观形貌和透过率分析结果一致。

图5 不同组别CT/SF/CNC/CaCO3复合膜的XRD图Fig. 5 XRD patterns of CT/SF/CNC/CaCO3 biocomposite films with different groups

2.5 CT/SF/CNC/CaCO3复合膜的TG分析

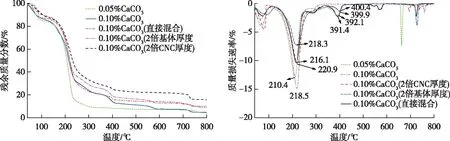

不同组别CT/SF/CNC/CaCO3仿生复合膜的TG和差热重量分析(DTG)见图6。由TG图可知,复合膜主要有3个热降解阶段,依次为40~135,150~450和600~800 ℃。CT/SF/CNC/CaCO3复合膜在第1阶段135 ℃时的质量损失率约为15%,这主要是由于复合膜在加热过程中的结合水挥发以及丝素蛋白中的蛋白分子肽链热变性所致[22]。在第2阶段150~450 ℃时,复合膜发生显著的质量损失,这主要是由于CNC、CT糖苷键的氧化、脱乙酰化、断裂和吡喃糖开环以及SF中氨基酸残基侧链基团和肽链基团的断裂所致[23-24]。在第3阶段600~800 ℃时,复合膜的主要质量损失是由于纳米CaCO3热分解形成氧化钙所致[25]。对不同组别的CT/SF/CNC/CaCO3而言,随着纳米碳酸钙质量分数增加,复合膜的TG曲线有向高温偏移的趋势。从DTG图中也可看出,随着纳米碳酸钙质量分数从0.05%增加至0.10%,第2阶段中的最大热降解温度Tmax从210.4增加至218.5 ℃,且在相同纳米CaCO3质量分数下,2倍CNC厚度复合膜的Tmax也提高2.4 ℃,2倍基体厚度复合膜的Tmax对应的峰相对较宽,对热稳定性的提升效果不明显,这可能与复合基体中蛋白分子肽链热变性影响有关。而四组元直接混合的复合膜的Tmax却略有降低,这可能是由于未经过设计直接混合的复合膜各组元之间结合性相对较弱,在受热条件下复合膜的整体结构更易发生热降解所致。随着温度进一步升高到350~450 ℃,对应的Tmax依然呈现相似的变化规律,这说明“三明治”型复合结构的形成以及纳米CaCO3、CNC的引入可协同提升复合膜的热稳定性能。

图6 不同组别CT/SF/CNC/CaCO3复合膜的TG和DTG曲线Fig. 6 TG and DTG curves of CT/SF/CNC/CaCO3 biocomposite films with different groups

不同组别图7 不同组别CT/SF/CNC/CaCO3仿生复合膜的力学性能Fig. 7 Mechanical properties of CT/SF/CNC/CaCO3 biocomposite films with different groups

2.6 CT/SF/CNC/CaCO3复合膜的力学性能分析

CT/SF/CNC/CaCO3仿生复合膜的力学性能图见图7。由图7可知,四组元直接混合制备的普通复合膜与叠层仿生复合膜相比,其拉伸强度和断裂伸长率均较低,分别为5.6 MPa和91%。仿生复合膜的拉伸强度随着纳米CaCO3质量分数从0.01%增加至0.10%,从9.2 MPa增加至12.4 MPa,但当纳米CaCO3质量分数进一步增加至0.30%和0.60% 时,拉伸强度再次发生降低。复合膜的断裂伸长率随着纳米CaCO3质量分数的增加而不断减小,这说明纳米CaCO3的引入能与复合膜中的有机高分子发生结合,但过多或过少的纳米CaCO3均不利于复合膜强度和韧性的提升。2倍CNC厚度条件下仿生复合膜的拉伸强度和断裂伸长率分别增加了7.6% 和12.8%,而2倍基体厚度时,复合膜的拉伸强度没有明显的增加,但断裂伸长率增加了25.6%,表明CNC和基体厚度的增加均能不同程度地增强复合膜的力学性能。0.10%质量分数纳米CaCO3且2倍CNC厚度的CT/SF/CNC/CaCO3仿生复合膜具有较优异的综合力学性能,其拉伸强度和断裂伸长率分别为13.4 MPa和141%。

3 结 论

采用溶液蒸发诱导自组装和流延法制备了具有“三明治”结构的CT/SF/CNC/CaCO3仿生复合膜,然后表征分析了复合膜的微观形貌、透明性、化学基团、结晶性、热稳定性和力学性能等综合特性,得出以下结论:

1)不同质量分数的CaCO3、不同基体厚度和CNC厚度条件下制备的仿生复合膜以及四组元直接混合制得的复合膜中均未出现CNC手性向列型有序液晶相所表现出的彩虹色区域。CT/SF/CNC/CaCO3复合膜的透过率随纳米CaCO3质量分数的升高而降低,且增加基体或者CNC厚度会进一步降低复合膜的透明性。四组元直接混合后制备的复合膜透明性最低,且脆性大。纳米CaCO3的存在影响了丝素蛋白与甲壳素间的结合作用。

2)“三明治”型叠层结构的形成以及CNC和纳米CaCO3的引入可协同有效提升复合膜的热稳定性能和力学性能,但过多或过少的纳米CaCO3均不利于复合膜强度和韧性的提升。0.10%质量分数纳米CaCO3且2倍CNC厚度的CT/SF/CNC/CaCO3仿生复合膜具有较优异的综合力学性能和热稳定性能,其拉伸强度和断裂伸长率分别为13.4 MPa和141%,且最大热降解温度提升10.5 ℃。