3D打印铝合金低周疲劳试样加工残余应力的表征

李志龙,高怡斐,,张 文,刘兰舟

(1.钢铁研究总院,北京 100081;2.钢研纳克检测技术股份有限公司,北京 100081)

0 引言

压力容器作为一种特种设备,广泛应用于航空航天、化工、军事等领域[1]。随着材料及机械加工技术的进步,压力容器向着大尺寸、轻量化及优良的综合力学性能方向发展势在必行[2]。Al-Mg 合金因其密度低、比强度高、塑性好、良好的导热性和抗蚀性,在压力容器中广泛使用。铝合金选区激光熔融技术(SLM技术)不仅减少了产品设计和生产周期,节约了大量的经济和时间成本,而且其性能优于铸件,与锻件相当,同时实现了产品零件的轻量化[3]。研究[4]发现,加入适量Sc和Zr元素能够细化Al-Mg合金晶粒尺寸、提升强度和硬度等力学性能;还可增强合金的热稳定性。由于3D打印铝合金成本较高,还未进行大规模工程应用,但随着材料科学的发展,其应用前景十分广泛[5-6]。

在铝合金加工过程中,形成的残余应力将降低结构件的强度、寿命,造成应力腐蚀和脆性断裂,同时残余应力的松弛,将使构件产生变形,影响了构件的尺寸精度[7-9]。其中在疲劳寿命试验过程中,当试样表面存在压缩残余应力时,疲劳强度会有所提高;而存在拉伸残余应力时,其疲劳强度会有所下降。在研究疲劳寿命与残余应力之间关系时,往往选择高周疲劳模式,而在低周疲劳模式中,低应变幅主要在弹性范围内的疲劳寿命与残余应力直接的关系研究甚少。因此,探究疲劳试样加工过程中,加工工艺对试样表面残余应力的影响显得尤为重要。

残余应力的测试方法有小孔法、超声法、磁测法、X射线衍射法、高能辐射X射线法、中子衍射法等[10-14]。由于样品尺寸的限制及减少对后续试验的影响,本文选择X射线衍射法及中子衍射法。X射线衍射法是一种无损测定金属零部件表面应力的方法,其原理遵从布拉格定律:2dsinθ=nλ(d为晶面间距,θ为入射线角度,λ为入射波长)[15]。可表述为:当一束波长为λ的X射线照射到多晶体上时,会在一定的角度2θ处接收到衍射峰,而应力变化时将引起晶面间距d的变化,继而衍射角2θ也随之发生变化。所以根据衍射角2θ的变化,即可利用弹性力学相关方程求出某一方向的应力大小和性质[16]。中子衍射技术测试原理与X射线衍射法测试原理相同,但中子衍射法因其穿透力强、分辨率高、获得组织结构信息等特点,能够测试分析部件内部的残余应力分布[17-19]。因此,为了探究铝合金低周疲劳试样加工过程中残余应力的变化,利用 X射线衍射法和中子衍射分别对试样表面及内部残余应力的变化进行测试。

1 材料及加工工艺

1.1 材料

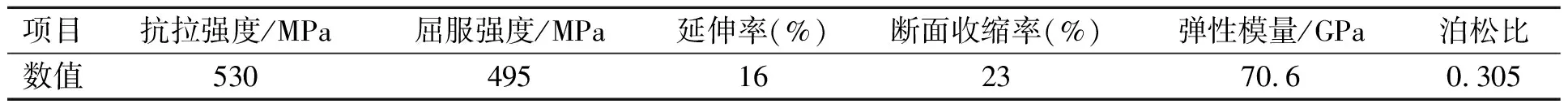

文中研究对象为3D打印铝合金Al-Mg-Sc-Zr,打印后通过低温时效热处理降低内部残余应力。材料基本性能及化学成分分别如表1,2所示。

表1 3D打印铝合金性能Tab.1 Mechanical properties of 3D-printed aluminum alloy

表2 3D打印铝合金化学成分Tab.2 Chemical composition of 3D-printed aluminum alloy %

图1 3D打印铝合金试样组织形貌

3D打印Al-Mg-Sc-Zr合金的组织为α固溶体,如图1(a)所示。显微组织的晶粒取向如图1(b)所示,该3D打印铝合金组织由两个区域含有柱状晶区与再热晶区,采用Channel 5软件统计晶粒尺寸。图1(c)为晶粒尺寸统计,可以看出,组织晶粒尺寸主要分布于1~7 μm之间。

1.2 加工工艺

通过线切割方式,切取直径为14 mm的圆棒,进行低周疲劳试样的加工,试样尺寸如图2所示。在加工过程中,涉及车、磨、抛工序,其中车削时试样转速为600 r/min,进给量为0.05 mm/r,由于铝合金硬度低,进刀量较大,将造成试样表面的撕裂,所以通常选择进刀量为0.5 mm/刀。磨削过程中砂轮边缘线速度为35 m/s,试样转速为120 r/min,进刀量随着试样尺寸的缩小不断减小,直至为下一步工序留出余量。

图2 3D打印铝合金疲劳试样结构尺寸示意Fig.2 Schematic diagram of structural dimensions of3D-printed aluminum alloy fatigue specimen

由于铝合金试样经过磨削后,表面粗糙,需通过纵抛试验减小表面粗糙度,另外,纵抛会改变试样的表面加工状态,将环向磨痕变成纵向纹路,以减少机械加工缺陷对疲劳寿命的影响。在纵抛加工过程中分别采用200,400,600,800目的铬钢玉砂纸对试样表面进行抛光,200目抛光10 min,400目抛光2.5 min,600目抛光2 min,800目抛光3 min。

2 测试及结果分析

2.1 残余应力测试结果及分析

在残余应力测试时,曝光时间越长所测得衍射峰和精度越高,但会增加测试时间,所以测试时参数选择尤为重要[16]。同时,试样表面状态也是影响测试结果的主要原因[20-21]:(1)铝合金晶粒粗大或具有择优取向时,使参与衍射的晶粒数目减少,导致衍射强度不稳定,衍射峰形状异常,测得的结果不可靠,重复性差,强织构的存在,将使测试失败;(2)由于X射线对于铝合金穿透深度一般不超过60 μm,仅反应表层的晶体结构,若试样表面存在氧化层或粗糙度大、污渍等,都将对测试结果影响很大,严重时将导致测试失败。针对这些情况,用盐酸擦拭铝合金表面或电解抛光所要测试的点。

测试时,采用MRX X射线应力分析仪,根据GB/T 7704—2017《无损检测 X射线应力测定方法》,选用Cr靶,V滤波片;测试参数为管电流1.03 mA、管电压19.78 kV。选择ψ角为-40°~40°,光斑直径1 mm,曝光时间90 s。测试位置如图3所示。毛坯基体试样使用Proto-8818型电解抛光机进行电化学腐蚀0.2 mm后进行测试,位置如图3(a),测试结果轴向为残余拉应力,环向为残余压应力,分别为28,-20 MPa。疲劳试样残余应力层深度分布测试时,使用Proto-8818型电解抛光机,其工作电压15 V,电流2 A,电解液为饱和NaCl水,同时利用数字千分尺测量材料腐蚀深度。

(a)毛坯基体

(b)疲劳试样图3 铝合金测试位置示意Fig.3 Schematic diagram of aluminum alloy test position

如铝合金含有粗大的晶粒组织,可通过放大光斑的形式进行测量,同时通过机械臂不断地摆动(摇摆)来增加所测的残余衍射的晶粒数量。本次试验中表面残余应力所测试的面为弧面,所以无法通过扩大光斑的形式进行残余应力的测试。由图1(c)可知,晶粒尺寸小于16 μm,直径1 mm光斑内存在晶粒数量满足检测需要。经车、磨、抛后,表面残余应力测试结果见图4(a)(b)。

(a)轴向残余应力 (b)环向残余应力

(c)轴向残余应力层深度分布 (d)环向残余应力层深度分布图4 试样加工过程残余应力测试结果Fig.4 Test results of residual stress during machining

由图4可看出,铝合金在车、磨、抛后,表面残余应力均为残余压应力且小于150 MPa;另外,试样加工使得基体表面残余应力由残余拉应力变为残余压应力。图4(a)显示,车、磨、抛后表面轴向残余应力平均值分别为-67,-37,-19 MPa,轴向残余应力随着“车-磨-抛”加工工序的进行,逐渐减小,车削后轴向残余应力相较于磨、抛数据一致性较差;图4(b)显示,车、磨、抛后表面环向残余应力平均值分别为-71,-26,-108 MPa,磨削后环向残余应力减小,而纵抛后环向残余压应力急剧升高,且大于车削后表面环向残余压应力。图4(c)(d)示出铝合金成品试样轴向、环向残余应力层深度分布,当测试深度大于0.01 mm后,其轴向残余应力与材料基体残余应力相同,为拉应力,环向残余压应力与基体保持一致。同时在1 mm深处,轴向与环向残余应力水平与基体保持一致,说明该加工工艺造成的表面残余应力层深度小于0.01 mm。

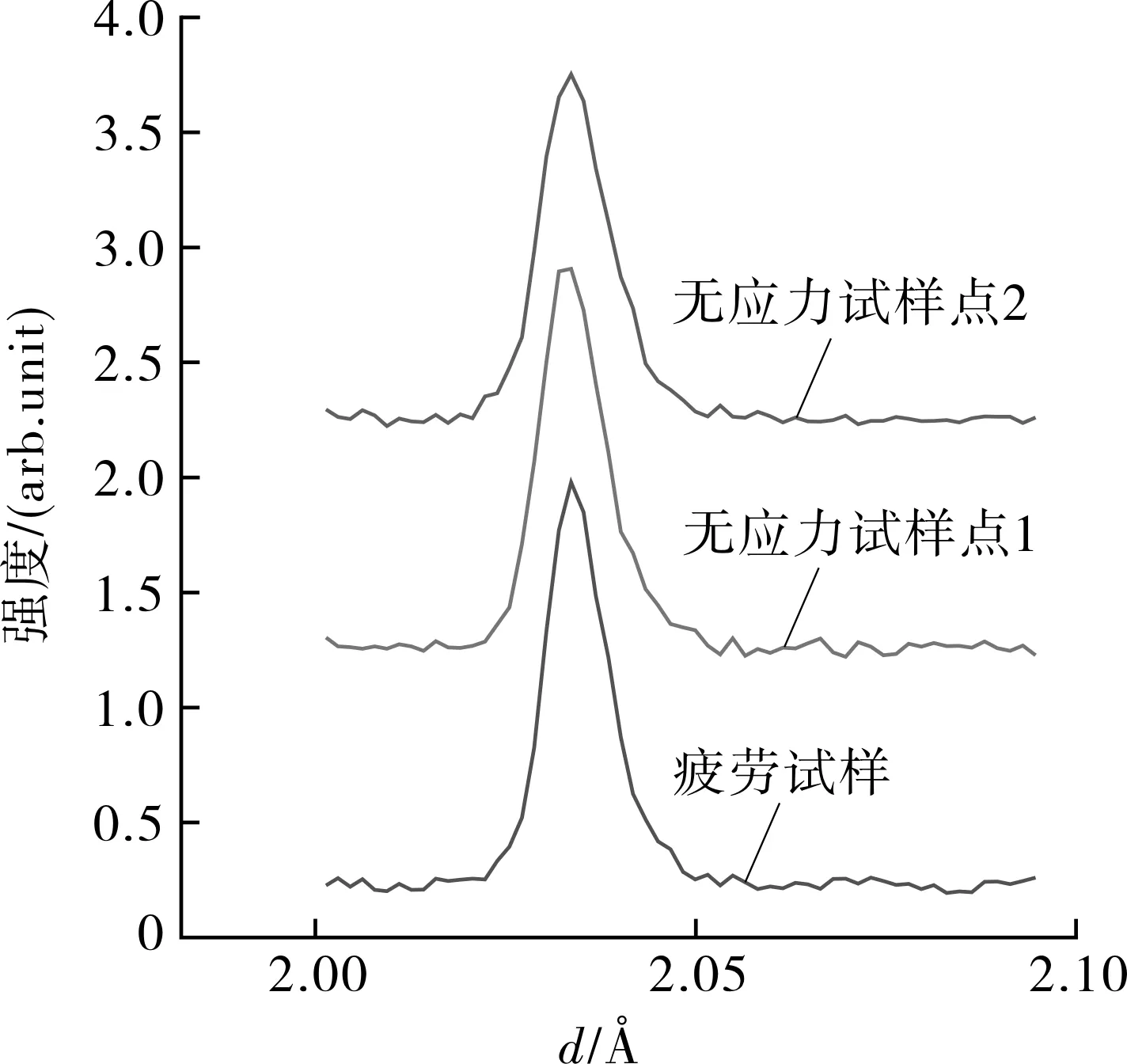

2.2 中子衍射试验数据分析

中子衍射测量应力的基本原理[18]是通过测量晶面间距d的变化来计算弹性应变ε,从而计算出应力场。当波长为λ的单能中子束通过多晶材料样品时,对应晶面间距d在满足布拉格关系(nλ=2dsinθ)的位置出现衍射峰,通过测量晶面间距的改变(d-d0),从而计算出弹性应变ε,然后根据应变计算应力σ[19]。

应变ε的计算公式:

(1)

应力σ的计算公式:

(2)

式中,σx为x方向的应力;Ex为弹性模量;εx,εy,εz分别为x,y,z方向的应变;υ为x方向的泊松比。

图5示出试样1 mm深度处中子衍射法测量残余应力结果。其[200]面峰位较高,即对[200]面衍射峰进行高斯单峰拟合,其拟合结果如图5(c)(d)所示。根据公式(1),计算x,y,z方向的应变εx(轴向应变),εy和εz(环向应变)分别为:0.000 182,-0.000 079,-0.000 118。根据公式(2),计算得轴向残余应力为9 MPa,环向残余应力为-5 MPa,得出试样1 mm深度处轴向受到拉应力,环向为压应力。由图4(c)可以看出,试样表面的轴向残余应力随着层深增加,由残余压应力转变为残余拉应力,腐蚀至1 mm深度处,测得环向残余应力结果与中子衍射法测试结果相同,说明X射线衍射法测得结果与中子衍射法测得结果具有一致性。

(a)轴向[200]面图谱 (b)环向[200]面图谱

(c)轴向晶面间距 (d)环向晶面间距图5 [200]晶面图谱及其单峰拟合结果Fig.5 [200] crystal plane atlas and its single peak fitting results

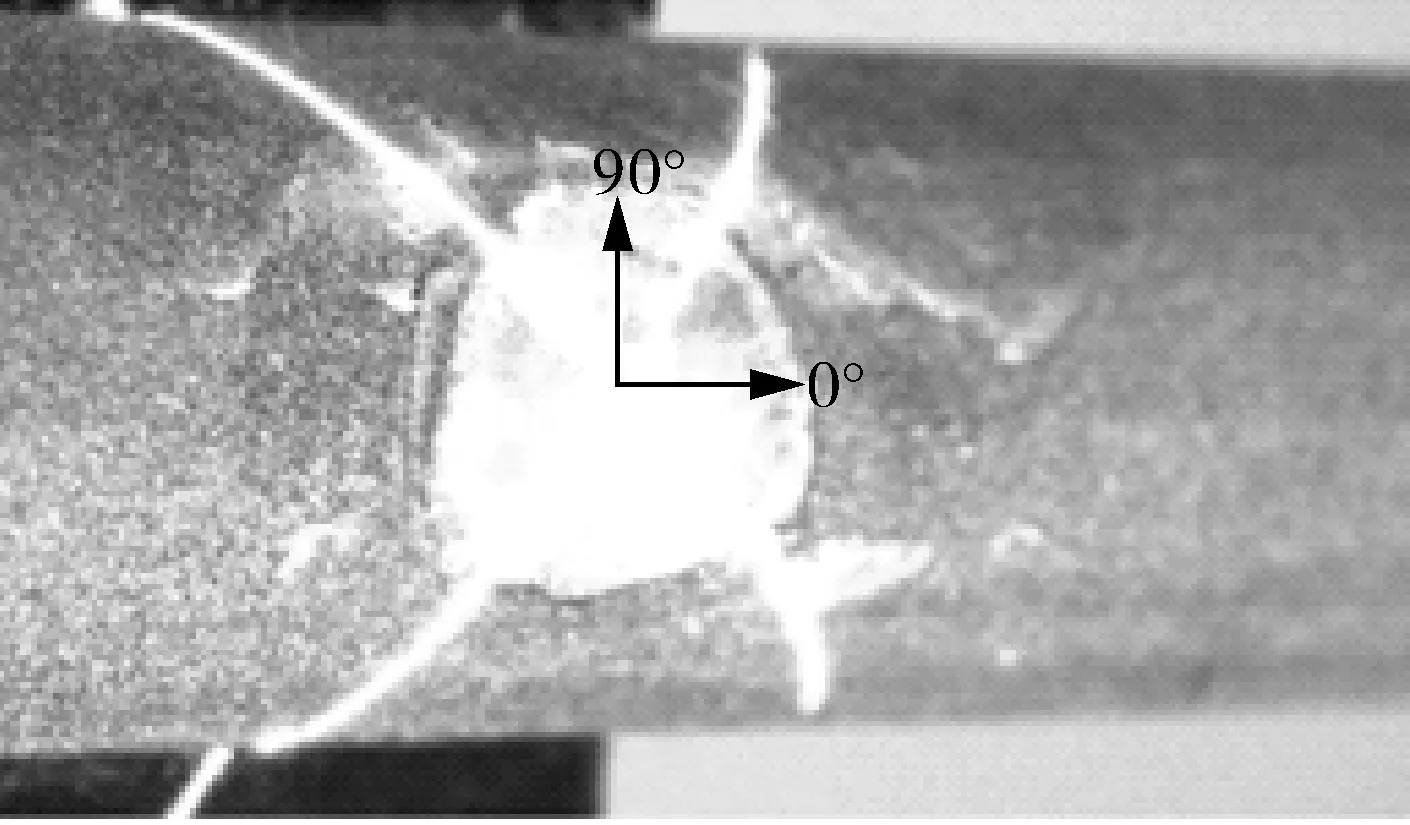

2.3 低周疲劳试验

低周疲劳试验所用仪器为液压伺服万能试验机,试验温度为25 ℃。铝合金因硬度低、室温引伸计刀口锋利、弹簧或皮筋的装配方式,在试验过程中刀口易在试样表面造成缺陷,试样易断在刀口处,所以采用带陶瓷杆的高温引伸计进行试验。在试验时,采用应变低周疲劳,应变比为-1,应变为±0.005,频率为0.33 Hz,试验结果如表3所示。由于其疲劳寿命离散程度低,数据分散性小,说明稳定的加工工艺对于本文条件下铝合金低周疲劳试验的数据稳定性的影响较弱。

表3 铝合金疲劳试样低周疲劳试验结果Tab.3 Low cycle fatigue test results of aluminum alloy fatigue specimens

3 结论

(1)3D打印铝合金经低周疲劳试样加工过程中,改变了其应力状态由残余拉应力变为压应力,加工表面均为残余压应力且小于150 MPa。车削后表面,轴向残余压应力随着磨削-纵抛工序的进行逐渐减小;环向残余压应力磨削后降低,纵抛后,压应力急剧增高且大于车削后表面。

(2)中子衍射法测得试样1 mm深度处的残余应力与材料基体残余应力在同一水平,说明加工工艺对其内部残余应力影响较小。根据残余应力分布试验,加工产生的应力层深度小于0.01 mm。

(3)加工后铝合金疲劳试样表面残余应力与基体差值较小,基本处于同一水平,同时,稳定的铝合金疲劳试样加工工艺保证了疲劳寿命的稳定性,疲劳数据分散性小。