2.25Cr-1Mo-0.25V钢加氢反应器焊接接头的性能影响因素研究

秦 牧,程光旭,李 青,王亚飞,宋 岩,张 莉

(1.西安交通大学 化学工程与技术学院,西安 710049;2.华东理工大学 机械与动力工程学院,上海 200237)

0 引言

发展氢能和清洁利用化石能源是我国能源战略的重要组成部分。压力容器是炼油、化石能源清洁利用和氢能储输的关键单元之一,临氢压力容器主要有:加氢反应器、氢气储罐、氢气缓冲罐等,其中加氢反应器是炼油和煤制清洁能源的关键装备。随着炼油生产大型化的发展需要、加氢精制工艺的广泛应用,以及焊接技术的进步,我国已建造了全球最大的煤液化、浆态床、沸腾床加氢反应器。加氢反应器常选用抗氢腐蚀性能和制造工艺性能较好的2.25Cr-1Mo钢和2.25Cr-1Mo-0.25V钢,其中2.25Cr-1Mo-0.25V钢(简称V改进钢)在2.25Cr-1Mo基础上添加了V元素,能满足更高温度的煤液化加氢反应器等服役要求[1-3]。ASME规范中,由于V改进钢的设计许用应力强度要比2.25Cr-1Mo钢高得多,V改进钢多用于482 ℃煤制油加氢反应器,而用于制造设计温度为454 ℃的炼油生产用加氢反应器,可显著减轻反应器的重量,因此,大量的V改进钢替代了2.25Cr-1Mo钢制加氢反应器。由于2.25Cr-1Mo钢中加V后在焊接与焊后热处理时,碳化物的结构和形貌相对比较复杂,会影响到钢的氢陷阱、氢扩散与应力松弛等行为,以及产生冷裂纹和再热裂纹,而这些影响规律至今还未充分了解清楚,因此,深入研究V改进钢焊接接头质量的影响因素成为重要的课题之一。

1 高温塑性成形对显微组织与氢脆性能的影响

加氢反应器常用的结构主要有板焊结构和锻焊结构,板、锻焊结构的主要制造工艺包括:冶炼铸锭、筒节锻造、筒节卷制(板)、纵焊缝焊接(板)、环焊缝焊接(含封头)、内壁堆焊、焊后热处理等。可见,板、锻焊结构的关键工艺都是焊接和焊后热处理等。本文以板焊结构为对象,研究影响焊接接头质量的关键因素。

1.1 筒体温卷成形工艺数值模拟

板焊式加氢反应器主体包括筒节与封头两大部件,其中筒节卷制工艺为:加热(650~675 ℃)、卷板、焊接,有时需进行焊后热处理,属温卷工艺;封头成型工艺为:加热(940±20 ℃)、热冲压、正火(920~945 ℃)、回火(710~735 ℃)。制造企业较为关注加氢反应器在卷筒制造中发生塑性变形是否会对材料的微观组织和力学性能产生影响,尤其是厚板加钒钢,由于其化学成分的复杂性及其特殊的高温卷板工艺,是否会发生碳化物析出及位错演变,制造过程中的塑性变形是否会对材料服役性能产生影响等问题,目前尚未明确,抗氢性能对反应器制造品质如何影响亟待研究。由于篇幅所限,本文只给出筒体卷制研究结果。

为了研究温卷塑性变形量对材料抗氢脆性能的影响,首先采用有限元方法分别对温卷工艺进行模拟,分析成形过程中的变形量及变形分布特点,为进一步确定试验加载变形量提供理论基础。

本文以某公司的W12LSZG260X3500重型全液压四辊卷板机为例进行建模。卷板机几何尺寸如图1所示。试验参数为:4个辊直径分别为D1=1 500 mm,D2=1 350 mm,D3=D4=1 100 mm;侧辊行程与垂直方向夹角α=25°;板厚150 mm,板宽1 500 mm,板长约12 m。

图1 四辊卷板机结构尺寸示意Fig.1 Schematic diagram of four-roller plate rollingmachine and its dimensions

卷板一般在650~675 ℃温度范围内进行,材料属性参数为:密度ρ=7 850 kg/m3,弹性模量E=160.7 GPa,泊松比μ=0.3。通过开展660 ℃下的高温拉伸试验获得材料的工程应力应变数据,转换为真实应力应变关系,并对颈缩点以后的区域进行修正。将修正后的数据输入Ansys软件中的分段线性材料模型进行模拟[4]。筒节卷制模型如图2所示。

图2 数值模型及网格划分Fig.2 Finite element model and meshing

图3 筒节温卷过程中的热处理工艺Fig.3 Heat treatment process of warm roll-forming process

Ansys/LS-DYNA软件中对单步卷圆过程进行了模拟。边界条件和载荷定义如下:首先将下辊上移对板材进行夹紧,左侧辊沿行程方向移动对板材预弯,之后侧辊固定并旋转上辊进行卷圆。图4示出筒节预弯及卷圆过程中的塑性变形云图。对于板厚为150 mm的板材,卷圆直径约为4 000 mm,计算得到最大塑性变形约为7.3%(最大变形发生在板材下表面靠近边缘附近)。

(a)预弯

(b)卷圆图4 筒节预弯及卷圆过程中的塑性变形云图Fig.4 The plastic deformation nephogram of pre-bendingand curling process

1.2 高温预变形对材料抗拉强度的影响

根据上述模拟计算结果,可知卷筒最大塑性变形约为7.3%,为了研究高温卷板塑性变形对材料宏观力学性能的影响,在上述模拟卷板温度660 ℃条件下使用高温拉伸试验机对试样进行预拉伸,分别设置不同预变形量(3%,5%,7%),并与无预变形试样拉伸试验比较,模拟实际制造中筒节、封头成形过程材料发生的高温塑性变形,高温拉伸试样尺寸如图5所示。

图5 高温预变形拉伸试验试样结构及尺寸Fig.5 The structure and dimensions of the specimen forhigh temperature pre-deformation tensile test

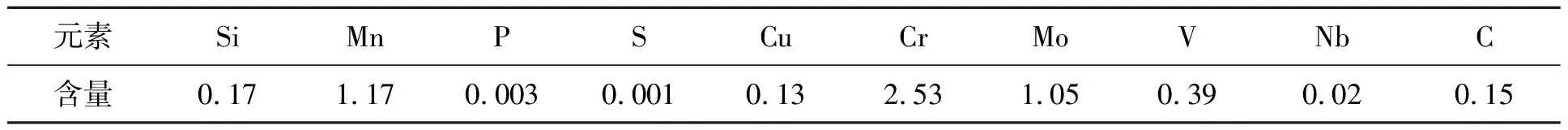

表1 2.25Cr-1Mo-0.25V钢化学成分Tab.1 The chemical composition of 2.25Cr-1Mo-0.25V steel %

试样为供货态钢板(进口法国阿赛洛钢板),其热处理为:910 ℃(正火)+720 ℃(回火)状态,材料成分如表1所示。拉伸试样长度方向垂直于钢板轧制方向,试验温度为660 ℃,保温时长5 h,拉伸速率为 2 mm/min(应变率6.67×10-4/s),使试样产生不同的高温塑性变形量后,在常温下进行拉伸试验。

采用高温预变形试样,通过拉伸试验研究温卷过程的塑性变形对材料力学性能的影响,如图6所示。可以看出,随着变形量的增加,材料强度逐渐降低,即应变软化。当预变形量为7%时,抗拉强度降低至690 MPa。但是,在这个卷板工艺条件下,该抗拉强度值仍然符合ASME规范对加氢反应器用2.25Cr-1Mo-0.25V 钢力学性能的指标要求(抗拉强度≥585 MPa),也符合GB/T 35012—2018《临氢设备用铬钼合金钢钢板》要求(抗拉强度≥590 MPa)。试验结果表明,该钢板经过卷制高温塑性变形,材料在室温下的抗拉强度会有所降低;随着卷板塑性变形的增加,需要控制材料的抗拉强度不能降低到标准规定值以下。

每个预变形下的试样加工4个,其中3个用于进行拉伸试验,并切取试样观察显微组织;另1个直接截取拉伸试样的平行段中部,通过扫描电子显微镜(SEM)观察高温变形后的微观组织。无高温变形的试样组织如图7(a)所示,可见碳化物数量和尺寸均较小。经660 ℃高温变形的试样组织如图7(b)所示[5],可以看出,高温变形导致材料析出相(碳化物)的数量明显增多,且多数分布在晶界附近。通过透射电子显微镜(TEM)观察高温变形前后的碳化物及位错结构,碳化物形状可以分为块状、长条状(M3C)、针状(VC)等。块状和长条状碳化物尺寸较大,一般在50~300 nm之间;针状碳化物尺寸较小,一般在50 nm以内。

图6 高温预变形(660 ℃)对力学性能的影响曲线Fig.6 The effect curve of high temperature pre-deformation (660 ℃) on mechanical properties

(b)5%高温变形后试样的显微组织图7 高温变形前后碳化物的TEM图Fig.7 TEM images of carbides before and after high temperature deformation

试验观察发现,高温变形后的试样碳化物尺寸明显增大、数量增多,且高温变形使得材料的位错密度显著增加[5]。由于位错和碳化物均为氢陷阱,在氢环境下碳化物内部及附近可能聚集大量的氢原子,在工作应力的作用下,材料有可能在碳化物附近形成微孔洞或微裂纹。加氢反应器一般工作在高温(400~482 ℃)、高压(10~25 MPa)环境下,存在氢脆、氢腐蚀、硫化物腐蚀、Cr-Mo钢回火脆化以及堆焊层的剥离等问题。

材料氢脆敏感性试验,其试样规格不同于上述的板状拉伸试样,而是采用圆棒状拉伸试样,结构尺寸见图8。拉伸试样分为在660 ℃温度下进行预变形和无预变形两组。将无预变形和高温预变形的两组试样全部浸泡在质量分数为20%、pH值为 4.8的硫氰酸铵(NH4SCN)水溶液中充氢,浸泡时间保持144 h[6]。浸泡过程中,溶液中的氢原子会逐渐渗入钢内,达到充氢的效果[6]。

无高温变形的充氢试样拉伸断口形貌如图9(b)所示,充氢后材料表现出明显的氢脆现象,延伸率明显降低,塑性损失明显;高温预变形的充氢试样拉伸断口形貌如图9(d)所示。对于所有条件下的试样,充氢后的抗拉强度对比充氢前均会略微增加,即充氢硬化现象。

图8 充氢与未充氢拉伸试验的试样结构及尺寸Fig.8 Structure and dimensions of the specimen for tensile tests before and after hydrogen charging

图9 不同试验条件下的断口形貌Fig.9 Characteristics of fracture morphologies under different experimental conditions

对于充氢和未充氢延伸率的试验结果,无高温变形的试样(预变形量0%),充氢后材料延伸率明显降低;而对所有高温预变形的试样,随着预变形量增加,充氢后和未充氢材料延伸率均有所下降,但幅度不大,如图10所示。说明高温预变形对材料氢脆敏感性影响不大,延伸率的降低主要是高温预变形引起的,即筒体卷制成形过程中高温变形对材料在氢环境下的塑性损失不大。

通过透射电子显微镜对有高温预变形与无预变形拉伸试样微观组织进一步分析表明:高温预变形导致的位错密度提升对抗氢脆性能影响不大,材料微观碳化物特性才是影响氢脆敏感度的关键因素,而碳化物的类型及数量与成形过程中的热处理效应有关,因此,控制好卷制工艺和成形质量能一定程度降低材料的氢脆敏感性,但是最关键是控制好热处理工艺。

图10 充氢与未充氢试样断裂延伸率的变化曲线Fig.10 Variation curve of percentage elongation at rupture ofthe specimen with hydrogen charging and non-hydrogen charging

关于Cr-Mo低合金钢回火过程的组织演变研究,一直受到国内外研究者的高度重视。温卷塑性成形工艺与氢脆敏感性机理如图11所示。将高温预变形后未经热处理与经过705 ℃回火热处理的显微组织进行比较,认为高温成形后的回火热处理过程引起M3C,VC的分解和粒状M7C3碳化物的析出,这与蒋中华等[7]分析的2.25Cr-1Mo-0.25V钢回火温度对显微组织和力学性能的研究结果一致。结合TDS(Thermal Desorption Spectroscopy,气体热脱附仪)氢释放测试结果分析认为,M3C碳化物为可逆氢陷阱,VC为不可逆氢陷阱。一方面,高温变形后,碳化物发生分解、转变及粗化,由以条状M3C为主变为以粒状M7C3为主,可逆氢陷阱减少,使氢含量降低,碳化物(M3C)的分解及粗化是改善氢脆的根本原因;另一方面,2.25Cr-1Mo-0.25V钢中含有非常稳定的矾碳化物,使H和C不易反应,有很好的抗氢腐蚀和氢脆能力,抗氢温度可达到510 ℃。

图11 高温塑性成形工艺与氢脆微观机理Fig.11 High temperature plastic forming technology andmicromechanism of hydrogen embrittlement

2 加氢反应器的氢脆研究

2.1 试验材料准备

焊接使材料经历了高温热循环,易产生显微组织不均匀、焊接残余应力等制造残余影响,尤其是厚板焊接残余应力的特征更复杂。本文建立焊接残余应力数值模型,以研究不同焊接和热处理工艺下的焊接残余应力分布规律,这对保证焊接质量具有工程指导意义。

采用上述2.25Cr-1Mo-0.25V钢材料进行研究,钢板规格如表2所示。焊接选用埋弧自动焊,焊接试板两边无约束固定,焊接试板坡口为V形,上、下表面坡口宽度分别为40,20 mm,如图12 所示。采用多层多道焊接工艺进行焊接,层间预热温度为200 ℃左右,焊丝和焊剂材料规格牌号选择如表3所示,焊丝的化学成分如表4所示。焊接工艺选取3组焊接参数,变化焊接电流,列于表5,层间温度在200 ℃左右。每种焊接参数采用两种不同保温时间进行焊后热处理工艺,焊后热处理保温温度为705 ℃,保温时间分别为:8 h(Min PWHT),32 h(Max PWHT),降温过程为炉冷到400 ℃左右再空冷。

表2 试验钢板规格Tab.2 Specification of test steel plate

图12 厚板对接焊试验试板及坡口结构尺寸Fig.12 Dimensions of butt welding test plate for thick plate and groove

表3 焊丝/焊剂材料规格牌号Tab.3 Specifications and grades of welding wire/flux

表4 焊丝的主要化学成分Tab.4 Main chemical composition of welding wire %

表5 焊接工艺参数Tab.5 Welding parameters

2.2 焊接工艺及热处理对氢脆敏感性能、抗拉强度的影响

针对不同焊接工艺参数的试样进行拉伸试验和充氢宏观力学性能试验,研究焊接接头性能变化情况。试样形状及尺寸与图8相同,此时,焊接接头试样和焊缝金属试样截取位置如图13所示。为实现对试样充氢和拉伸同步进行,试样被置于一个密闭的容器中,该容器充当电解槽。在试样中间段的两侧涂抹有防导电的硅胶,以控制与溶液的接触面积,从而控制其充氢的电流密度,通过在试样两头套上橡胶垫圈和加盖带螺纹的套盖,实现试样以及容器之间的密封[8]。试样上焊接一根导线连接至恒流源的负极,恒流源的正极接铂电极插入溶液中,构成充氢电流回路,在作为阴极的试样表面产生H2,电解液中加入有阻止H结合为H2的毒化剂,使得大量H原子聚集在试样表面而后渗入金属材料。值的注意的是,气相充氢也需要H2在试样表面解离为H原子而后渗入材料,因此二者在这一点上是非常相似的。

图13 母材金属、焊缝金属和焊接接头拉伸试样取样位置Fig.13 Sampling locations of tensile samples forbase metal,weld metal and welded joint

采用电化学渗氢(0.5 mol/L稀硫酸溶液)以及慢拉伸试验相结合的技术,研究了热处理时间和焊接热输入对V改进钢母材和焊缝金属氢脆敏感性的影响,结果如图14所示。通过拉伸试验测定不同热处理条件和焊接工艺下的试样的氢脆敏感性,在试验参数条件下,随着热处理保温时间增长,母材的氢脆敏感性无明显变化,焊缝金属的氢脆敏感性显著下降;随着焊接热输入增加,焊缝金属的氢脆敏感性下降。氢脆敏感性指数如下:

(1)

式中,δp为未充氢试样断面收缩率;δH为充氢试样断面收缩率。

图14 焊缝金属抗氢脆敏感性试验结果Fig.14 Experimental results of resistance of weld metalto hydrogen embrittlement susceptibility

2.3 氢对焊接接头断裂韧性的影响

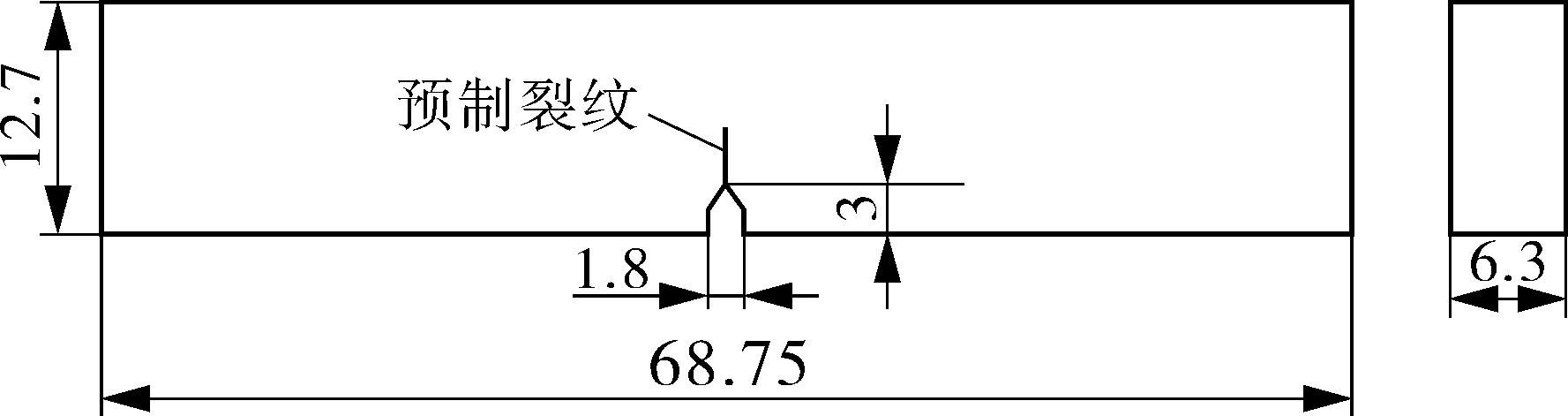

根据美国材料试验协会断裂韧性试验标准ASTM-E1820,采用三点弯曲试样进行断裂韧性测试,研究了氢对V改进钢焊接接头断裂韧性(J积分计算公式见式(2))的影响,试样切取部位和试样尺寸[9-10]见图15。采用上述浸泡法充氢,浸泡溶液为质量分数20%、pH值为 4.8的硫氰酸铵(NH4SCN)水溶液,浸泡时间保持96 h。

(2)

式中,K为应力强度因子;E为杨氏弹性模量;υ为泊松比;Jpl为变形塑性部分J积分。

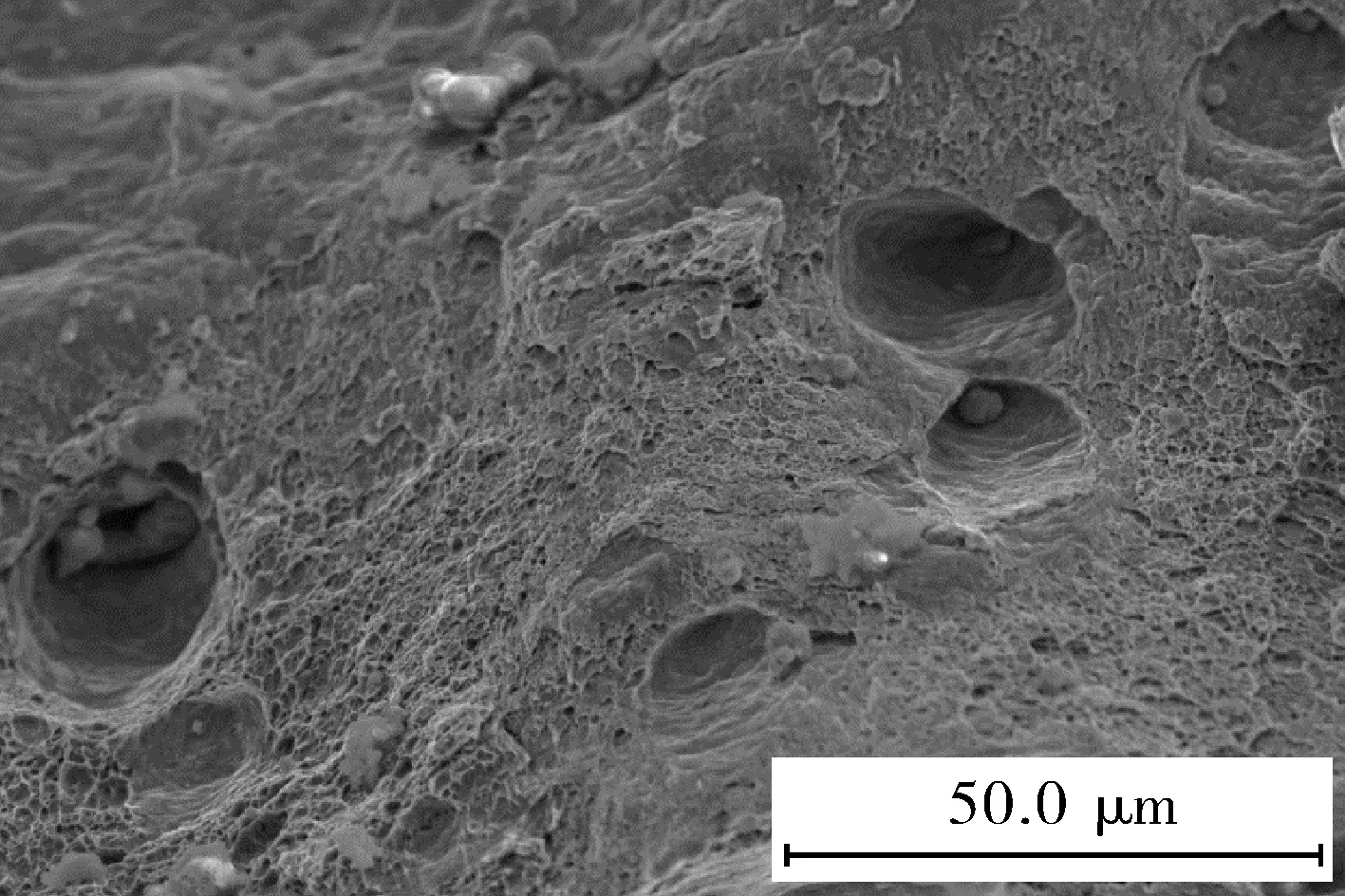

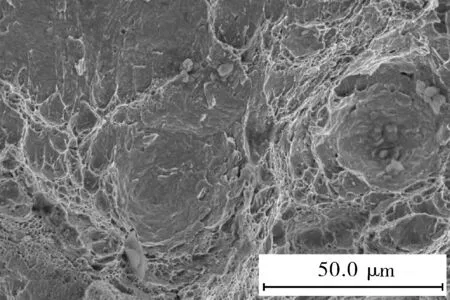

图16示出断裂韧性计算结果。可以看出,不论是未充氢状态还是充氢状态,回火热处理都可以使材料的断裂韧性有所提高或有所恢复[11]。为了深入分析氢对焊缝断裂韧性影响的微观机理,采用扫描电子显微镜对断口进行分析,图17,18 示出未充氢的空气环境试样的断口形貌。焊态母材试样表现为韧性断裂,断口特征为韧窝的形成、微孔的形核与长大;而焊态的焊缝试样,表现为典型的解理断裂[11]。热处理态,母材试样的断口特征为微孔的聚合与韧窝的形成,而焊缝试样断口特征转化为韧窝的形成,均为韧性断裂。因此,经热处理后,焊缝的断裂韧性得到明显提高。

(a)

(b)图15 三点弯曲试样取样位置及结构尺寸Fig.15 Sampling position and dimensions of three-pointbending specimen

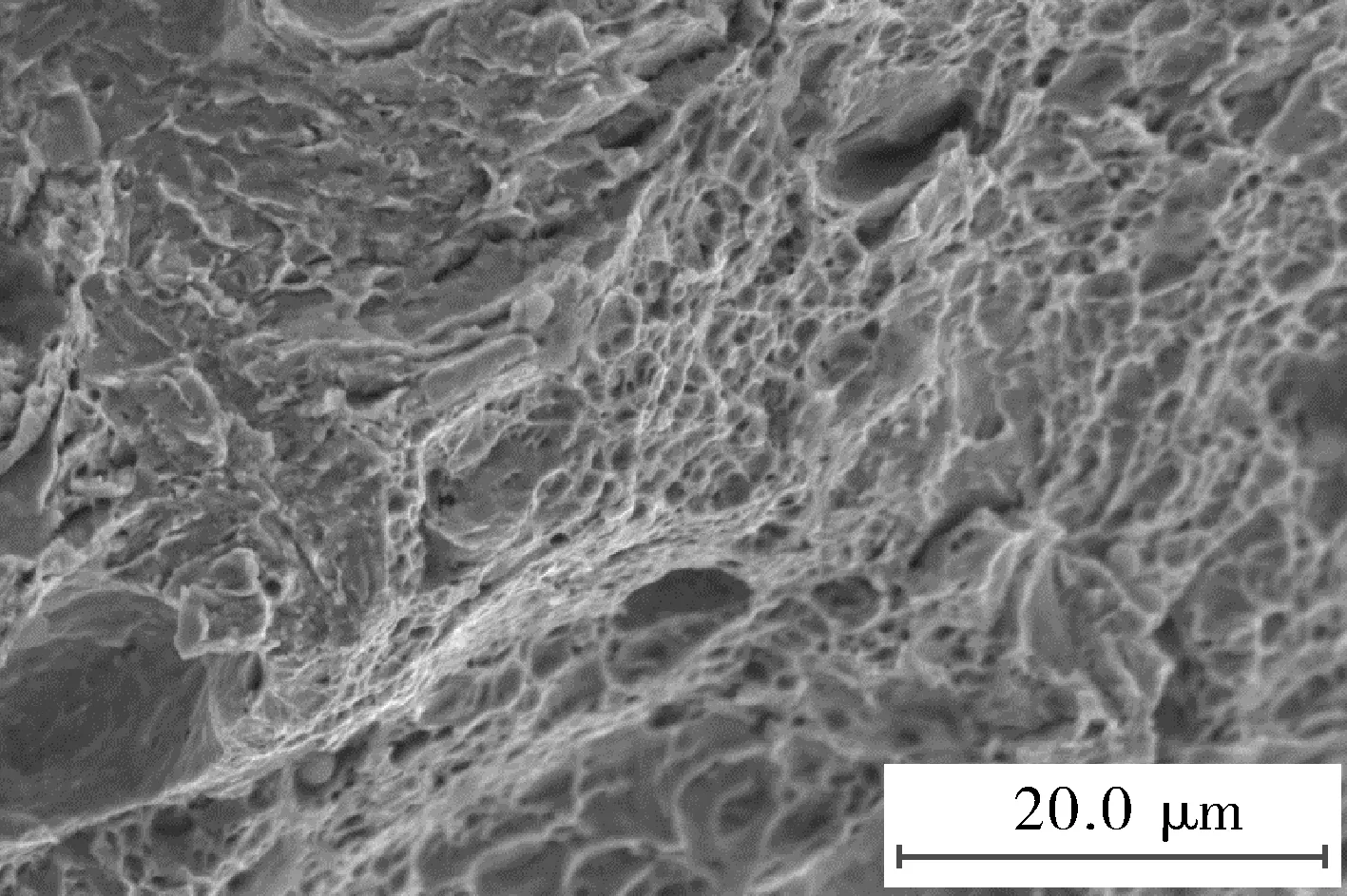

图19,20示出充氢条件下各试样的断口形貌。焊态母材试样表现为韧性断裂和脆性断裂的混合断裂模式,断口特征为解理断裂和韧窝的形成;焊态的焊缝试样表现为典型的脆性断裂,其断口特征为解理台阶和河流状花样。热处理态,母材试样和焊缝试样均表现为韧性断裂和脆性断裂的混合断裂模式,其中母材试样的断口特征为准解理断裂、韧窝和微孔的形成,而焊缝试样断口特征为解理断裂、韧窝和微孔的形成。

(a)母材试样 (b)焊缝试样图18 空气环境中热处理母材与焊缝试样的断口形貌Fig.18 Fracture morphology of base metal and weld metal with heat treatment in air environment

(a)母材试样 (b)焊缝试样图19 充氢但未热处理状态母材与焊缝试样的断口形貌Fig.19 Fracture morphology of base metal and weld metal without heat treatment in hydrogen charging environment

(a)母材试样 (b)焊缝试样图20 充氢又热处理状态母材与焊缝试样的断口形貌Fig.20 Fracture morphology of base metal and weld metal with heat treatment in hydrogen charging environment

表6列出了各类型试样的断口形貌特征及断裂机理。可以看出,氢的存在导致材料的断裂机理发生了变化。对于焊态母材、热处理态母材和焊缝试样,氢的存在导致原有的韧性断裂机理转变为韧性断裂和脆性断裂的混合断裂机理。

表6 断口形貌特征及断裂机理Tab.6 Fracture morphology characteristics and fracture mechanism

3 结论

(1)高温预变形量从0%增加到7%时,材料抗拉强度逐渐降低,但材料强度仍然满足ASME相关规范要求值。试验研究表明高温塑性变形后,回火热处理对材料抗氢脆敏感性具有改善作用。

(2)氢浓度和材料微观碳化物特性是影响氢脆敏感性的关键因素,氢脆敏感性一般随氢浓度的增加而逐渐升高,改善氢脆敏感性应该主要与成形过程中的热处理效应有关。

(3)对于焊后热处理试样,充氢导致母材和焊缝试样的J积分分别降低21.6%和36.1%,也使得断裂模式由单一的韧性断裂转变为韧性断裂和脆性断裂的混合断裂模式。因此,加氢反应器运行和启停时应严格遵守操作规程,避免停车不规范引起的氢渗入,这对于保证焊接接头具有良好的断裂韧性非常重要。