制氢转化炉加强接头渗碳检测分析

李金月,李俊卿,陈 涛,连晓明,刘春娇

(1.中国石油化工股份有限公司 北京燕山分公司,北京 102500;2.合肥通用机械研究院有限公司国家压力容器与管道安全工程技术研究中心 中国石化炉管质量检测检验与评估中心,合肥 230031)

0 引言

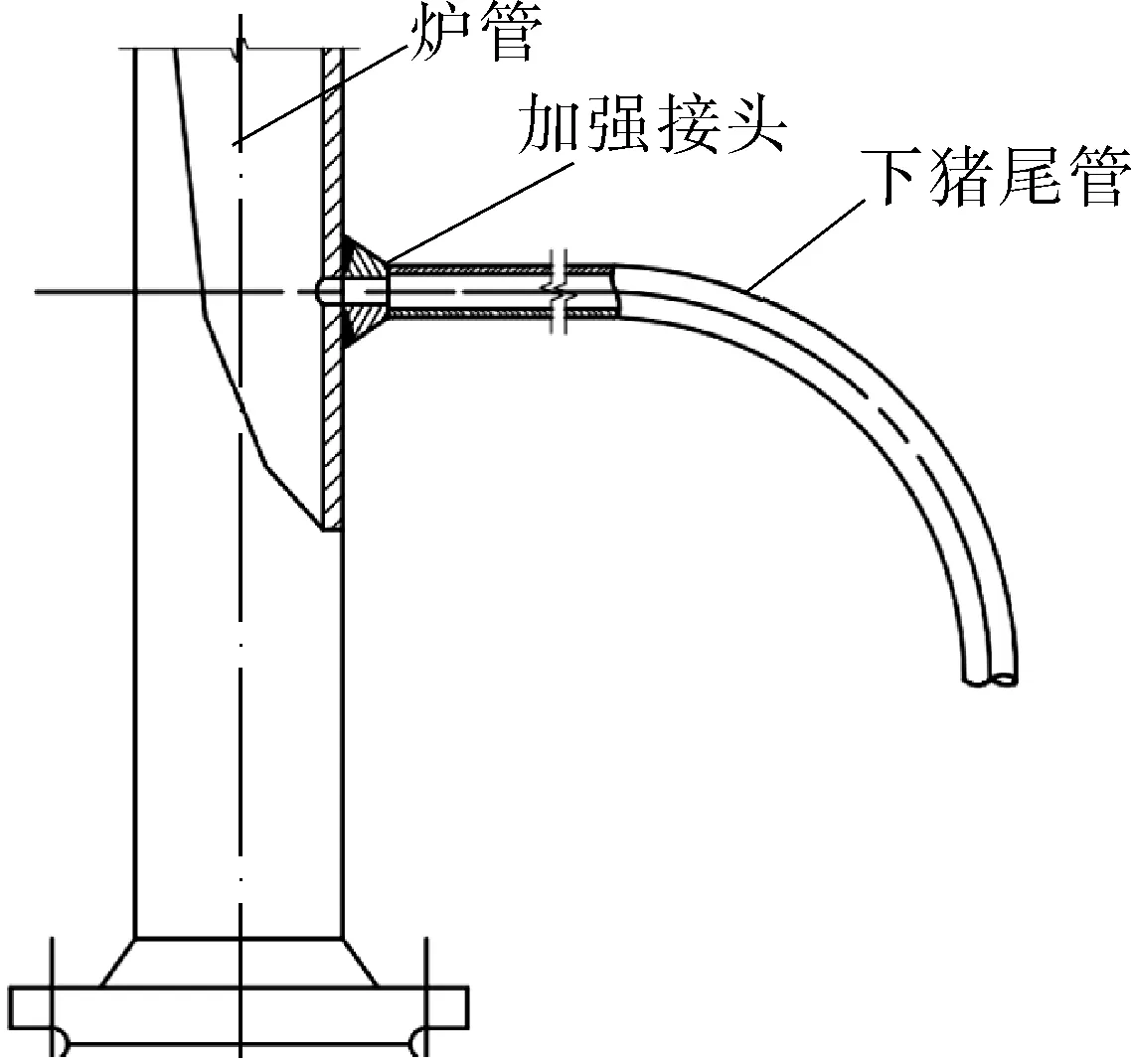

制氢转化炉是石油炼化企业制氢装置的核心设备,通常情况下,转化炉辐射段操作压力0.49~3.9 MPa,炉膛操作温度1 000 ℃以上,炉管壁温850~950 ℃,工作介质为天然气和水蒸气等,通过火焰加热炉管内介质,介质在炉管内完成转化反应,再通过下猪尾管等部件输送到下集合管[1-3]。采用国外Topsoe、Foster Wheeler等公司和国内中石化洛阳工程有限公司、中国石化工程建设有限公司技术的制氢转化炉炉管与下猪尾管之间一般通过加强接头连接[4-5],结构如图1所示。国内制氢转化炉采用这种技术的典型企业包括中石化燕山石化、天津石化、茂名石化、青岛石化和中石油大庆石化等。转化炉炉管普遍采用离心铸造25Cr35NiNb+MA合金,加强接头采用锻造ASME SB-564 UNS N08810合金,下猪尾管采用轧制ASME SB-407 UNS N08810合金。

图1 转化炉管与下猪尾管之间的连接示意Fig.1 Schematic diagram of the connection betweenfurnace tube and pigtail tube

近年来,采用制氢转化炉UNS N08810材质(或Incoloy 800H)加强接头及相关部件出现多起与渗碳损伤相关的失效,如天津石化制氢转化炉UNS N08810材质加强接头服役8年后出现开裂[6],且Incoloy 800H材质的短节服役14年后也发生脆性开裂[7],分析原因或与长期高温服役发生渗碳等组织劣化有关;石家庄炼化制氢转化炉Incoloy 800H材质的催化剂支托,服役7年后出现不同程度开裂[8-9],经分析,开裂是长期高温服役后渗碳导致的。

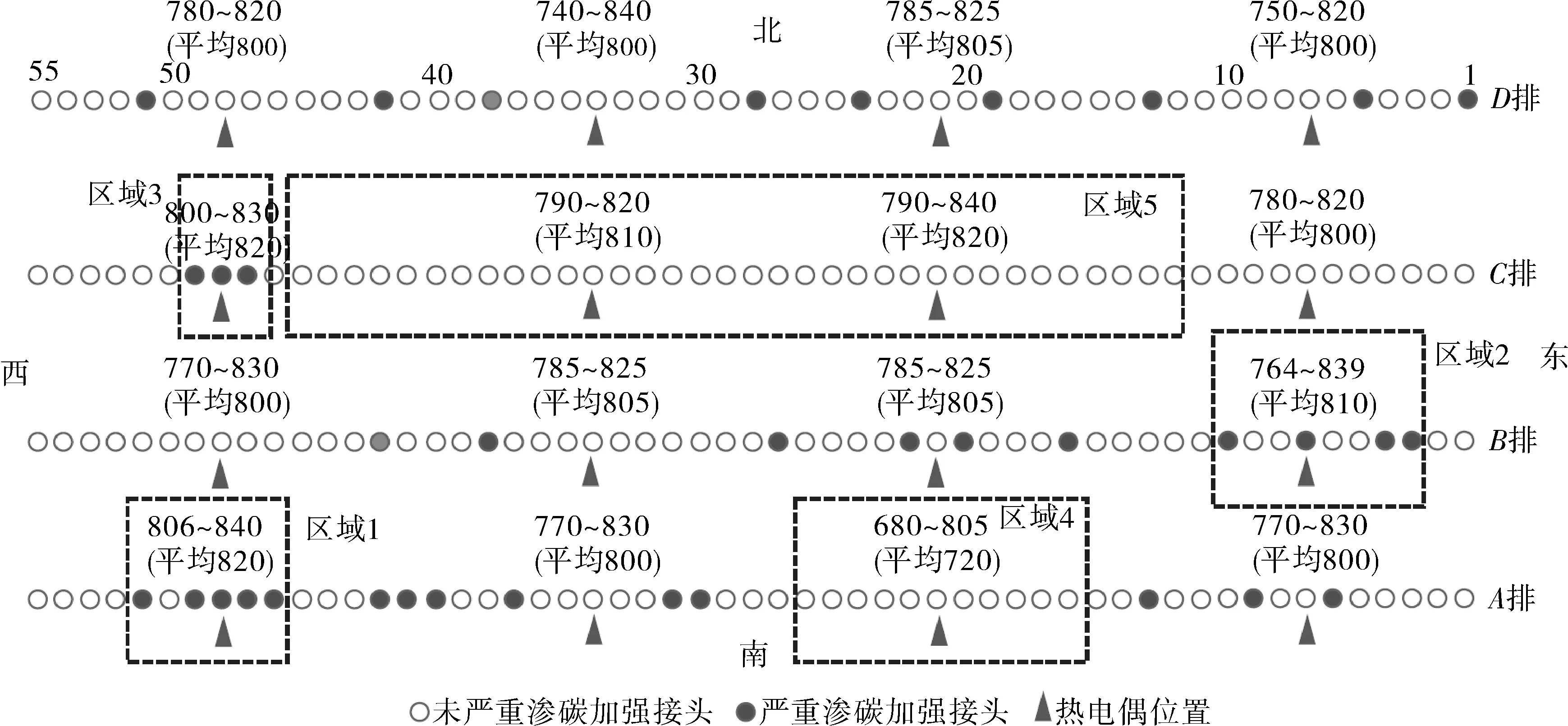

某石化企业制氢转化炉辐射段炉管共220根,从南往北方向分为4排,编号依次为A~D排;每排55根,从东往西方向依次编号为1~55。炉管排布位置见图2。本文针对该制氢转化炉服役13年的加强接头,采用渗碳检测仪对其渗碳程度进行检测,并结合服役工况,期望掌握加强接头渗碳损伤规律,同时对典型的加强接头开展理化试验,分析加强接头的在服役过程中的典型渗碳行为,为石化企业对发生渗碳的加强接头的检测和更换提供一种思路,保障制氢装置长周期安全运行。

图2 制氢转化炉炉管排布Fig.2 Arrangement of hydrogen reformer furnace tubes

1 试验材料与方法

对制氢转化炉现场加强接头进行渗碳检测,并对切割下来的加强接头进行低倍酸蚀、扫描电镜观察、微区EDS能谱分析和维氏硬度等试验。

1.1 试验材料

试验材料为ASME SB-564 UNS N08810材质加强接头,包括3部分:(1)停工检修期间制氢转化炉现场186件加强接头(现场220件加强接头中有34件无法检测);(2)从制氢转化炉切割下来的30件加强接头,编号依次为J1~J30;(3)未服役的新的加强接头1件,编号为J0。不同加强接头典型化学成分见表1,可以看出,服役后的加强接头和未服役加强接头主要元素化学成分无显著差异。

1.2 试验方法

1.2.1 渗碳检测

采用GMRI-Ⅰ型渗碳检测仪对现场加强接头进行渗碳检测,每件加强接头沿圆周方向检测4个点,4个点的方位分别为0°,90°,180°,270°,记录检测值。ASME SB-564 UNS N08810材质加强接头组织为奥氏体,属于顺磁性材料,在高温服役过程中内壁发生渗碳形成碳化物,使得材料中的Cr含量相对较少,而Fe,Ni含量相对增大,材料由顺磁性转变为铁磁性,依据材料渗碳后磁性强弱测量渗碳层厚度[10-11]。

表1 典型加强接头化学成分Tab.1 Typical chemical composition of the reinforced joints %

1.2.2 低倍酸蚀试验

依据Nace TM 0489—2018Evaluationofthecarburizationofalloytubesusedforethylenemanufacture,采用600目的金相砂纸对试样横截面磨制完成后进行抛光,采用20%的HNO3和4%的HF混合溶液,将试样放入混合溶液,观察面朝上,酸蚀时间为2 h,观察试样横截面不同位置渗碳层厚度。

1.2.3 扫描电镜观察/微区EDS能谱分析

对加强接头取样磨制和抛光后,采用10%草酸水溶液电解浸蚀,电压2~4 V,电流1 A/cm2,时间5~15 s。采用配有Oxford的X射线能谱仪ZEISS Supra 40场发射扫描电子显微镜对金相试样和断口进行微观观察和表征,加速电压为20 kV。

1.2.4 维氏硬度试验

采用DVK-1S 型维氏硬度计对试样不同区域进行维氏硬度试验,试验力为98.07 N。

2 试验结果与讨论

2.1 现场渗碳检测

图3示出了采用渗碳检测仪对现场4排186件加强接头渗碳检测结果。加强接头渗碳层厚度占壁厚超过60%为严重渗碳,30%~60%为中度渗碳,不超过30%为轻度渗碳。其中严重渗碳36件,约占总检测数量的20%;中度渗碳118件,约占总检测数量的63%;轻度渗碳32件,约占总检测数量的17%。

(a)A排 (b)B排

(c)C排 (d)D排图3 加强接头渗碳程度检测结果Fig.3 Carburization detection results of the strengthen joints

2.2 出口温度与加强接头渗碳程度关系

根据制氢转化炉炉膛内热电偶布置情况,距离加强接头位置最近的为出口温度热电偶,出口温度测温点共计16个,4排炉管各4个,每排4个测温点均位于由东向西方向第7,21,34,48根炉管下部位置,现场严重渗碳加强接头的分布和2016年1月至2021年3月16个测温热电偶测温记录见图4,分析得到如下结果。

图4 严重渗碳加强接头在炉膛中的分布和出口温度(℃)记录对比

(1)16个测温热电偶最低值680 ℃、最高值840 ℃,均低于设计出口温度860 ℃。

(2)不同部位出口温度不均匀。如A排第48根炉管、C排第21根炉管和C排第48根炉管平均出口温度820 ℃,而A排第21根炉管平均出口温度720 ℃,相差100 ℃;同一部位A排第21根炉管出口温度最低680 ℃,最高温度805 ℃,相差125 ℃。

(3)严重渗碳的加强接头在炉膛中的分布不均匀,呈局部聚集特征,即图4中实心圆为严重渗碳加强接头。

(4)加强接头的渗碳程度与平均出口温度相关,平均出口温度高,渗碳严重;反之,平均出口温度低,渗碳相对较轻。平均出口温度较高的区域,严重渗碳的加强接头数量较多,如图4中区域1、区域2、区域3,平均出口温度分别为820,810,820 ℃;出口平均温度较低的区域附近未见严重渗碳的加强接头,如图4中区域4,平均出口温度为 720 ℃。需要说明的是,区域5虽然平均出口温度也较高,为820 ℃,但此区域内34根加强接头现场无法测量渗碳程度,故无法给出渗碳情况。

2.3 低倍酸蚀试验

30件加强接头低倍酸蚀试验观察结果和现场渗碳检测仪检测结果对比见图5。可以看出,低倍酸蚀试验观察的加强接头渗碳层占壁厚的比例与现场渗碳检测仪检测渗碳层厚度占壁厚的比例具有良好的对应性,表明渗碳检测仪对现场加强接头的渗碳检测具有较高的准确性。

图5 低倍酸蚀试验和现场渗碳检测仪检测结果对比Fig.5 Comparison of acid corrosion test results andon-site detection results of carburization detector

不同渗碳程度加强接头试样低倍酸蚀试验照片见图6,图中内壁灰黑色为渗碳层,外壁浅白色为未渗碳层。图6(a)(b)(c)所示3件试样内壁渗碳层厚度占壁厚比例分别约为20%,40%,80%,分别为轻度渗碳、中度渗碳和严重渗碳。

图6 典型加强接头低倍酸蚀试验照片

2.4 扫描电镜观察/微区EDS能谱分析

发生渗碳的加强接头内壁渗碳区显微组织照片和典型部位微区EDS能谱见图7,其分析结果见表2。结果显示:奥氏体晶界和晶内析出大量块状或链状碳化物,内壁渗碳区主要为块状灰色碳化铬和少量颗粒状灰白色碳化钛。

图7 加强接头内壁渗碳区典型部位扫描电镜照片及能谱分析区域Fig.7 Energy spectrum analysis area and SEM photo oftypical locations of carburization area on the inner wall ofthe reinforced joint

表2 图7中标识区域的能谱分析结果Tab.2 Energy spectrum analysis result of the identifiedarea in fig.7 %

发生渗碳的加强接头外壁未渗碳区显微组织照片和典型部位微区EDS能谱见图8,其分析结果表3。结果显示:奥氏体晶界有颗粒状析出物和少量空洞,外壁未渗碳区奥氏体晶界析出物主要为碳化钛和氮化铝。

图8 加强接头外壁未渗碳区典型部位扫描电镜照片及能谱分析区域Fig.8 Energy spectrum analysis area and SEM photo oftypical locations of non-carburization area on the outerwall of the reinforced joint

表3 图8中标识区域的能谱分析结果Tab.3 Energy spectrum analysis result of the identifiedarea in fig.8 %

2.5 维氏硬度测试

加强接头内壁渗碳区和外壁未渗碳区维氏硬度试验结果见表4。与外壁区域相比,内壁渗碳区硬度显著升高,这是由于渗碳区形成了大量、较硬的碳化物。

表4 加强接头维氏硬度试验结果Tab.4 Results of Vickers hardness test of the reinforced joints

2.6 讨论

(1)加强接头渗碳机理。

通常情况下,制氢转化炉管在高温下服役,其主要失效模式为蠕变。制氢转化炉管系工作介质为原料烃、水、氢、CO、CO2、CH4等,在运行过程中,高温含碳气体在管系内表面会分解产生碳,主要反应如下:

(1)

(2)

(3)

(4)

碳原子在高温状态下扩散到基体金属中,与基体金属中的Cr生成Cr的碳化物,从而发生渗碳。本例中,相对于25Cr35NiNb+MA材质的炉管,锻造ASME SB-564 UNS N08810合金加强接头由于具有相对较低的Cr含量,抗渗碳性能较差,因此,渗碳发生在与炉管相接的加强接头部位[12-13]。

渗碳的速度与温度、介质环境有关。温度越高、渗碳越快,特别是在混合气氛中有氢气存在时,能促进渗碳反应的进行。碳原子与基体中的铬反应生成铬的碳化物,故渗碳区主要由碳化铬组成,本例中加强接头内壁渗碳区EDS能谱检测结果也证实了这一点。

(2)加强接头渗碳引发的失效。

加强接头发生渗碳,一方面导致该部位易发生脆性开裂[7-8];另一方面导致加强接头发生严重脆化,在后期检修更换过程中,与下猪尾管等部件的焊接过程中易发生焊接开裂。

(3)加强接头渗碳影响因素。

渗碳主要是碳原子扩散的过程,一般,渗碳速度与温度、介质、服役时间和材质本身抗渗碳能力有关。本例中,186件加强接头材质、服役时间相同,内部介质也没有明显差别,因此渗碳程度的差异主要与温度相关,而出口温度记录也证实了这一点,出口温度高的区域,渗碳严重;反之,出口温度低的区域,渗碳相对较轻。

3 使用建议

针对与本例相同类型的制氢转化炉,为降低加强接头在服役过程中发生渗碳从而导致失效的风险,一方面,在满足装置下游用氢量的基础上,可以考虑通过调整燃烧器数量、位置和燃料量来控制较低的出口温度和炉膛温度场的均匀性;另一方面,在停工检修期间,针对加强接头的渗碳检测部位,应参考转化炉炉膛内不同区域介质出口温度记录,有针对性地对介质出口温度较高的区域加大渗碳检测比例,及时更换渗碳严重的加强接头,以保障转化炉安全服役。

4 结论

(1)服役13年的186件加强接头均出现不同程度渗碳,其中严重渗碳、中度渗碳和轻度渗碳的加强接头分别占20%,63%,17%。

(2)加强接头渗碳程度与该部位出口温度相关,出口温度较高区域的加强接头渗碳程度较严重;反之较轻微。

(3)加强接头内壁发生渗碳,从内壁向外壁分别为内壁渗碳区和外壁未渗碳区,内壁渗碳区碳化物主要由碳化铬+少量碳化钛组成,硬度值(HV10)约为280~340;外壁未渗碳区主要为奥氏体基体和少量颗粒状碳化钛,硬度值(HV10)约为150~180。