我国氢能高压储运设备发展现状及挑战

郑津洋,马 凯,叶 盛,顾超华,花争立,彭文珠

(浙江大学 化工机械研究所,杭州 310027)

0 引言

氢能具有来源多样、利用高效、清洁环保、应用广泛等特点,是全球能源转型升级的重要方向,也是实现碳中和目标的重要途径[1-2]。美国、日本、欧盟等主要发达国家早在20世纪就开始布局氢能产业,中国近期也颁布了《氢能产业发展中长期规划(2021-2035年)》。《“十四五”规划和2035年远景目标纲要》指出:“在氢能与储能等前沿科技和产业变革领域,组织实施未来产业孵化与加速计划,谋划布局一批未来产业”。 科技部“十四五”国家重点研发计划将“氢能技术”列为重点专项。在政策和市场驱动下,我国氢能产业已初具规模,超过1/3中央企业布局氢能产业链,并取得了一批技术研发和示范应用成果[3]。预计到2050年,氢能将在我国交通运输、储能、工业、建筑等领域广泛使用,氢能产业链产值有望超过10万亿元[4]。

氢能产业链包括制氢、储氢、运氢及用氢,其中氢能储运是连接产业链上下游的关键环节。目前,氢能储运主要包括气态储运、液态储运和固态储运三种方式,其中高压气态储运以其设备结构简单、充放氢速度快、适应温度范围广等优点,成为目前主流的氢能储运方式[5-8]。

氢能高压储运设备是指用于氢能储存、运输的高压设备。储氢高压设备包括固定式储氢高压容器和高压氢气瓶,输氢高压设备则包括道路输氢设备和氢气管道[9]。由于高压氢气储量大、充放频繁且易导致氢脆,因此,氢能高压储运设备具有潜在的泄漏和爆炸危险。近年来,国内外已发生数起事故[9-11]。2019年6月,美国加州圣塔克拉拉发生长管拖车氢气泄漏爆炸事故;同月,挪威桑威卡发生加氢站储氢容器爆炸事故;2021年8月,沈阳市发生氢气罐车软管破裂爆燃。这为氢能安全储运敲响了警钟。

随着氢能快速发展,我国氢能高压储运设备的种类和数量快速增长,使用条件极端化,风险程度加大,安全保障面临新的挑战。本文介绍氢能高压储运设备的基本特点、发展现状和面临挑战,并提出若干研究建议。

1 基本特点

与压缩天然气储运设备、加氢反应器等高压设备相比,氢能高压储运设备具有以下三个基本特点。

(1)氢气易漏易燃易爆且储量大,一旦失效,危害严重。

与汽油和天然气相比,氢气的密度小、扩散系数大、点火能量低、燃烧和爆炸范围宽、燃烧火焰速度快,具有易漏易燃易爆的特性[12-13]。氢能高压储运设备的储氢量大。例如,根据GB 50516—2010《加氢站技术规范(2021年版)》,一级、二级、三级加氢站单台储氢高压容器的最大氢气容量分别为2 000,1 500,800 kg,一旦泄漏爆炸,危害严重。若氢气泄漏后被立即点燃,就会形成氢喷射火;若泄漏至受限空间,则易形成可燃氢气云,一旦被点燃就会产生爆燃、爆轰,对设备安全运行和人民生命财产安全造成严重危害[14-15]。

(2)压缩氢气压力高,存在氢脆风险。

氢能高压储运设备的储氢压力高:加氢站储氢容器的设计压力可达98 MPa甚至更高;氢燃料电池交通运载工具用高压氢气瓶的公称工作压力为35,70 MPa;长管拖车和管束式集装箱的公称工作压力通常为20~30 MPa;氢气长输管道的压力一般为2~20 MPa。这些设备长期在高压氢气环境下运行,其临氢材料易因氢脆而产生性能劣化。金属材料氢脆主要表现为韧性降低、疲劳裂纹扩展速率加快、氢致开裂应力强度因子门槛值减小等。例如,与空气环境相比,4130X在45 MPa氢气环境下的疲劳裂纹扩展速率加快10~15倍,断裂韧度减小70%以上[16-17]。非金属材料氢脆主要表现为氢气溶解引起的材料弹性模量、拉伸强度、摩擦系数等发生变化,以及快速降压使材料内部产生氢鼓泡和裂纹等缺陷[18-24]。

(3)服役性能影响因素多且机制复杂,调控困难。

氢能高压储运设备的服役性能受到材料(抗拉强度、化学成分、微观组织等)、环境(氢气压力、环境温度、氢气纯度等)、应力(载荷、结构、加载方式等)及制造(成型工艺、热处理、表面质量等)等诸多因素的综合影响。通常,材料强度越高,疲劳裂纹扩展速率越快,氢致开裂应力强度因子门槛值越低[25-29];氢气压力越高,氢脆敏感性越高[30-34];加载频率越低,材料氢脆越严重;应力强度因子范围ΔK较小时,氢对材料疲劳裂纹扩展速率影响较小,但ΔK超过一定值后,影响显著[35-37];临氢材料表面粗糙度越大,高压氢气对设备疲劳性能的损减越严重[38-39]。此外,各因素之间还可能存在耦合作用。例如:有研究发现,当氢气压力小于40 MPa时,Cr-Mo钢的氢脆敏感性随着加载频率的减小反而降低[40]。由于影响因素众多且机制复杂,对氢能高压储运设备的服役性能预测和调控非常困难。

2 发展现状

2.1 储氢高压设备

2.1.1 固定式储氢高压容器

固定式储氢高压容器主要用于加氢站、氢储能、应急电站等,目前在加氢站中应用最为广泛[41-42]。根据结构特点,我国固定式储氢高压容器主要包括单层钢质储氢高压容器和多层钢质储氢高压容器。

单层钢质储氢高压容器主要有旋压式储氢高压容器和单层整锻式储氢高压容器。旋压式储氢高压容器由无缝钢管旋压而成,其设计压力通常不超过50 MPa,目前主要用于35 MPa加氢站。该类容器结构简单、制造成本低、可批量生产,但其容积受到限制。目前,单台容器的水容积通常不超过1 000 L,因此多以容器组形式(有的容器数高达21台)使用,需要加强火灾、撞击等极端条件下多台容器间的相互作用机制及其对失效行为影响的研究。此外,该类容器多采用Cr-Mo钢(主要为4130X)制造,材料氢脆敏感性较高。

多层钢质储氢高压容器主要有钢带错绕式全多层储氢高压容器、层板包扎式储氢高压容器[43-44]。相比单层钢质储氢高压容器,该类容器的储氢压力更高,容积也更大。例如,50,98 MPa钢带错绕式全多层储氢高压容器的容积分别达到7.3,1 m3。此外,该类容器的临氢材料常采用抗氢脆性能好的奥氏体不锈钢,有利于防止氢脆引起的失效,但该类容器的结构较为复杂,制造周期较长,对焊接接头质量要求较高[45]。

在国家973计划项目“高压氢系统大型承载件设计制造的基础研究”、国家重点研发计划项目“氢能储运装备性能检测及质量评价技术研究”等持续支持下,经过20多年努力,我国已实现固定式储氢高压容器的自主可控。据统计,截至2021年底,我国已建成加氢站191座,在役固定式储氢高压容器超1 500台。

2.1.2 高压氢气瓶

高压氢气瓶主要用于氢能交通运载,如氢燃料电池乘用车、物流车、大巴车、叉车、重卡、轮船、无人机等。氢燃料电池叉车主要采用钢质高压氢气瓶,其余则采用铝内胆碳纤维全缠绕氢气瓶(简称Ⅲ型瓶)和塑料内胆碳纤维全缠绕氢气瓶(简称Ⅳ型瓶)。除具有氢能高压储运设备的基本特点外,高压氢气瓶还具有以下特点[46]:(1)体积、重量受限,受车内空间限制,气瓶的容积通常不大于450 L,其质量越轻,越有利于提高整车性能及降低成本;(2)充装要求特殊,气瓶充装速度快且需与加氢机实时通讯,乘用车的充装时间通常为3~5 min,氢气快充会导致温升,进而影响气瓶性能[47-49];(3)使用寿命长,设计使用年限通常为10~15年,甚至更长;(4)使用环境复杂多变,使用环境和车辆所在的地域、路况条件等有关,存在机械损伤、环境侵蚀等风险。

在国家市场监督管理总局特种设备安全监察局领导下,我国高压氢气瓶的总体发展思路是:结构从Ⅲ型到Ⅳ型,压力从低到高,稳步推进。目前,公称工作压力为35 MPa和70 MPa的Ⅲ型瓶已实现自主设计制造和批量生产,质量储氢密度3.8%~4.5%,达到国际先进水平,广泛用于氢燃料电池电动汽车等氢燃料电池交通运载工具,目前在役数量超过4万只。Ⅳ型瓶在国外的研发和应用较早,美国Hexagon、日本丰田、韩国ILJIN等都已研发出了70 MPa的Ⅳ型瓶产品,质量储氢密度已达5.7%。科技部于2019年立项支持“70 MPa车载高压储氢瓶技术”研究,2019年和2020年我国分别颁布了团体标准T/CATSI 02 005—2019《液化石油气高密度聚乙烯内胆玻璃纤维全缠绕气瓶》和T/CATSI 02 007—2020《车用压缩氢气塑料内胆碳纤维全缠绕气瓶》,有力推动了我国Ⅳ型瓶的发展。目前,我国LPG-Ⅳ型瓶产能已超100万只/年,Ⅳ型氢气瓶产品也已面市。

2.2 输氢高压设备

2.2.1 道路输氢设备

道路输氢设备通过公路、铁路等输送、分配氢气,适用于距离短、氢气使用量较少的场合,主要包括长管拖车和管束式集装箱[50]。我国已有较成熟的长管拖车和管束式集装箱设计制造和使用经验。该类设备的公称工作压力通常为20~30 MPa,容积不大于3 000 L,单车运氢量不超过500 kg,运输效率低、成本高。为提高单车氢气运输量,科技部于2020年将“公路运输用高压、大容量管束集装箱氢气储存技术”列入“可再生能源与氢能技术”重点专项,研制50 MPa以上大容量碳纤维缠绕储氢瓶与管束式集装箱。

2.2.2 氢气管道

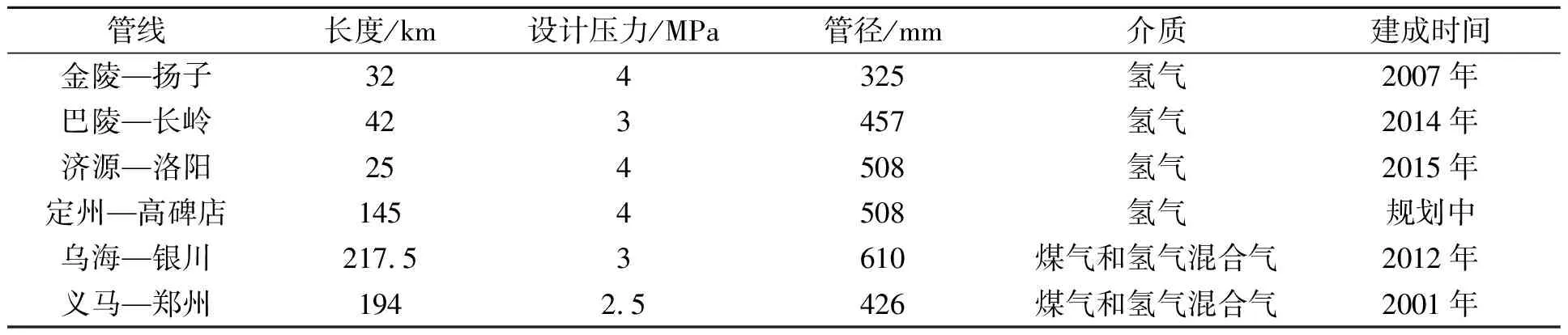

氢气管道分为工业管道、长输管道、公用管道和专用管道。工业管道用于制氢、冶金、电子、建材、电力、化工等企业内输送氢气;长输管道用于远距离集中输送氢气;公用管道是指城镇氢气管道;专用管道是指加氢站、氢燃料电池汽车供氢系统、氢安全试验设备等的氢气管道。氢气管道具有种类多、管径和压力范围大、量大面广等特点。目前,欧美地区已建成多条氢气长输管线,总长度逾5 000 km。相比之下,我国虽然在氢气工业管道、专用管道方面积累了较为丰富的管道设计、施工、运行和维护经验,但氢气长输管道建设起步较晚,总里程约500 km,详细情况见表1[51]。

表1 我国氢气长输管线建设情况Tab.1 Construction situation of hydrogen long-distance transmission pipelines in China

氢气长输管道的造价较高。将氢气以一定比例掺入天然气,利用现有天然气管网输氢可以大幅降低建设成本,是解决氢气大规模运输的方案之一。目前,掺氢天然气管道技术已经引起国内外高度重视。我国先后在辽宁朝阳、河北张家口等地开展了掺氢天然气输送示范,但尚未进入商业应用。掺氢天然气输送仍面临材料与氢相容性、混合与计量、安全评估等技术难题[52]。科技部于2021年将“中低压纯氢与掺氢燃气管道输送及其应用关键技术”列入“氢能技术”重点专项,开展中低压(≤4 MPa)纯氢与掺氢燃气管道输送及其应用关键技术研究。

2.3 规范标准

为了引导氢能高压储运设备的健康发展,我国对规范标准的制定极为重视,已经在测试方法、产品等方面制定了系列标准。

在材料氢脆性能检测评估方面,颁布了GB/T 34542.2—2018《氢气储存输送系统 第2部分:金属材料与氢环境相容性试验方法》和GB/T 34542.3—2018《氢气储存输送系统 第3部分:金属材料氢脆敏感度试验方法》,目前正在起草非金属氢相容性测试国家标准。在产品性能测试方面,已颁布T/CMES 16003—2021《车用高压储氢系统氢气压力循环测试与泄漏/渗透测试方法》等团体标准。

在固定式储氢高压容器方面,已颁布GB/T 26466—2011《固定式高压储氢用钢带错绕式容器》、T/CATSI 05003—2020《加氢站储氢压力容器专项技术要求》、T/CATSI 02013—2021《加氢站用高压储氢气瓶安全技术要求》等标准。在高压氢气瓶方面,GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》和T/CATSI 02 007—2020均已颁布,Ⅳ型储氢气瓶国家标准正在制订。在道路输氢设备方面,已颁布行业标准NB/T 10354—2019《长管拖车》和NB/T 10355—2019《管束式集装箱》。

目前,我国正在组织起草加氢站储氢压力容器、氢气瓶组合阀、氢气瓶定期检验、加氢站氢气充装协议等相关国家标准。

3 面临挑战

3.1 高安全

安全可靠是氢能高压储运设备最基本的要求,目前该类设备依然在法规、技术及管理等方面存在风险[9]。法规方面,现有的特种设备安全技术规范缺少针对35 MPa以上氢能储运设备的基本安全要求;技术方面,存在材料氢环境性能数据缺失、产品设计方法选择不当、产品性能一致性差、设备检验检测能力不足及方法缺失等风险;管理方面,存在设备与使用场景不匹配(如气瓶直接用于加氢站储氢)、盲目进口国外产品等风险。此外,随着从示范阶段向商用阶段逐步转变,氢燃料电池电动汽车的车载供氢系统压力逐渐从35 MPa 向70 MPa发展,加氢站储氢容器设计压力也逐渐从50 MPa提升到98 MPa,这对氢能高压储运设备提出了更高的安全要求。

3.2 轻量化

轻量化是车载高压氢气瓶、长管拖车及管束式集装箱等氢能高压储运设备的基本要求。实现轻量化不但有益于提升整车的动力性能,而且有益于提高燃料电池电动汽车的续航能力,以及长管拖车和管束式集装箱的输氢能力。美国能源部(DOE)发布了车载储氢气瓶轻量化发展目标:2025年质量储氢密度达到5.5%,最终目标为6.5%。目前,国内外Ⅲ型瓶的质量储氢密度可达4.5%,Ⅳ型瓶的质量储氢密度通常比Ⅲ型瓶高,丰田公司的Ⅳ型瓶已达到5.7%。

为了推动我国氢能高压储运设备的轻量化发展,国家重点研发计划项目“70 MPa车载高压储氢瓶技术”的技术指标中要求质量储氢密度不小于5.0%。对于长管拖车和管束式集装箱等设备,目前主要通过提升储氢压力以及优化复合材料结构等方式实现轻量化,国家重点研发计划项目“公路运输用高压、大容量管束集装箱氢气储存技术”的技术指标中要求公称工作压力不小于50 MPa,质量储氢密度不小于5.5%。

3.3 低成本

氢能高压储运设备在加氢站、氢燃料电池电动汽车等系统中所占的成本比例较高。例如,加注能力为800 kg/天的70 MPa加氢站中储氢容器所占成本比例约为15%,且加氢站规模越大,储氢容器所占成本比例越高[53-54]。因此,降低氢能高压储运设备的成本对氢能产业整体成本的降低有重要意义。DOE发布了固定式储氢容器和燃料电池汽车用氢气瓶的成本目标:固定式低压(16 MPa)储氢容器储存1 kg氢气的最终成本目标为450美元,中压(43 MPa)和高压(92.5 MPa)容器为600美元;车载氢气瓶储存1 kg氢气的最终成本目标为266美元。

目前,在满足安全性等基本要求的前提下,降低成本依然是氢能高压储运设备面临的挑战。在氢能高压储运设备的建造成本中,材料成本所占比例最高,因此通过开发高性能、低成本抗氢材料可以有效降低设备成本。此外,通过优化结构、改进设计方法和制造工艺、实现规模化生产也可以降低设备成本。

4 研究建议

基于氢能高压储运设备面临的诸多挑战,亟需加强以下研究。

(1)材料高压氢脆机制及临氢性能数据库。

加强高压氢脆机制研究,不但有益于更为深刻地认识氢脆现象的本质,而且有益于高性能、低成本抗氢材料的开发,以及氢能高压储运设备抗氢脆设计制造方法的建立和服役性能的调控。然而,由于高压氢环境下材料力学性能的劣化是氢与损伤交互作用的结果,该过程涉及氢的侵入、传输、偏聚以及氢致损伤、氢促进损伤演化发展等一系列复杂行为,且受到材料、环境、载荷等因素的显著影响,因此机制极为复杂[55-58]。目前,已经对氢在材料中的溶解、扩散及偏聚等行为开展了深入研究,并提出了诸多氢致开裂理论,包括氢促进局域化塑性变形理论、弱键理论、氢压理论、氢吸附降低表面能理论等,然而这些理论虽能够解释部分氢脆现象,但还没有一种理论能够完全阐释氢的作用机制。现阶段,材料高压氢脆机制仍不明确,亟需加强该方面的研究。

目前,我国已初步形成高压氢气环境下材料、零部件和系统的安全性能检测能力[59],并建立了铬钼钢、奥氏体不锈钢、管线钢、6061铝合金等常用材料氢脆数据库,为氢能高压储运设备的发展提供了重要支撑。但是,高压氢气环境下压力容器用钢疲劳设计曲线、疲劳门槛值等关键数据仍在测试,非金属材料、零部件及氢系统的测试数据还极为匮乏,抗氢性能测试评价方法尚需完善。基础数据的缺乏使得氢能高压储运设备在选材、设计、制造工艺优化等方面面临困难。例如,T/CATSI 05003—2020虽然规定加氢站储氢容器的疲劳评定可采用疲劳设计曲线法,但由于尚无高压氢环境下的材料疲劳设计曲线,该方法在实际应用中受限。

(2)可靠性设计制造技术。

可靠性设计制造技术是保障氢能高压储运设备本质安全的重要手段。我国已在氢能高压储运设备失效模式、失效机制、设计方法、服役性能预测及调控等方面开展了深入研究[60-64],但在可靠性设计制造方面仍存在诸多不足。例如:针对加氢站用固定式储氢高压容器,有的直接选用JB/T 4732—1995《钢制压力容器——分析设计标准》(2005年确认)进行设计,然而该标准中的疲劳设计方法和数据未考虑高压氢环境的影响;有的则直接将车载储氢气瓶用于加氢站储氢,却忽视了车载储氢和加氢站储氢的载荷差异;我国高压氢气瓶的质量稳定性与国外同类产品相比还存在差距,产品竞争力有待提升。针对目前存在的问题,亟需系统考虑设备服役条件并甄别可能面临的失效模式,完善相关设计方法。同时,加强生产过程控制,采用统计过程控制等先进管理方法对生产过程中的变量进行严格控制,确保生产过程的稳定、可预测,为生产过程的分析和优化提供依据,提高产品质量和生产能力。

(3)检验检测监测及诊断评估。

缺陷和损伤在氢能高压储运设备的制造、使用过程中会不可避免地出现,并可能在载荷和环境的共同作用下引起设备失效。基于在线检测监测技术对设备典型缺陷和损伤的演化行为及规律进行检测和监测,并对结构健康状态进行诊断评估,是防止设备在服役周期内发生突然失效的有效方法。“车载复合材料储氢气瓶服役检测监测及诊断评估”已被列为“十四五”重点专项“氢能技术”的共性关键技术,有望突破塑料内胆焊接接头及复合材料的无损检测、瓶阀座与塑料内胆连接接头性能预测与质量检测、缺陷和损伤的在线检测监测、结构健康状态诊断等技术。此外,对服役过程中设备关键安全状态参数(压力、温度等)及氢浓度等进行实时监测,并依托互联网信息技术建立设备运行状态大数据分析系统,是构建和优化氢能高压储运设备安全防护机制的重要手段,在加氢站等场合中具有广阔的应用前景。

(4)规范标准体系完善。

我国虽已颁布系列氢能高压储运设备标准,但主要是测试方法和产品标准,尚未形成完整体系。亟需加强标准体系研究,以及临氢材料选用、定期检验、输氢设备等标准制定工作。在标准的具体技术内容方面也还需加强研究。例如:T/CATSI 05003—2020虽然规定了加氢站储氢容器材料、设计、制造及使用管理等要求,但大多数是原则性和指导性规定,对具体方法和技术细节的规定不足,亟需补充和完善。