基于风险的反应堆压力容器压力-温度限值曲线适用性分析

王东辉,张亚平,李 锴,李国健

(国核电站运行服务技术有限公司,上海 200233)

0 引言

反应堆压力容器(RPV)是组成反应堆冷却剂系统的重要设备之一[1-2]。为了保证轻水反应堆压力容器在运行寿期内的结构完整性[3-4],美国核管会NRC法规10CFR50附录G提出了制定启停堆(升温降温)瞬态下RPV运行压力-温度(P-T)限值曲线的技术依据。我国能源行业标准NB/T 20439—2017《压水堆核电厂反应堆压力容器压力-温度限值曲线制定准则》也给出了相应要求。

为防止电厂启动过程中可能发生的瞬态压力超过P-T限值曲线要求的事件,电厂通常会安装低温超压保护系统(LTOP)[5-7]。但另一方面,当RPV达到相对较高的中子辐照退化程度时,LTOP的限制可能会对电厂的安全和高效运行产生不利影响。2010版ASME Ⅺ卷附录G-2216中增加了基于风险的P-T曲线制定方法供电厂选择使用。与传统确定性方法相比,该方法可在保证公众健康安全的前提下,减少电厂运行的保守性,增加运行操作的灵活性。

文献[8]指出,当运行电厂使用基于风险方法得到的P-T曲线执行降温时,如果降温速率过快,在极限情况下可能出现RPV失效概率(CPF)超出方法制定时基于的失效概率允许值(1×10-6/a)[9]的现象。该限值同时也是NRC发起的承压热冲击(PTS)重新评估项目中采用的容器失效概率限值[10]。为明确该现象产生原因,本文分析了不同降温速率及堆焊层厚度对容器失效概率的影响,同时根据基于风险P-T曲线制定方法,计算适用于AP1000机组的极限降温工况,得出相应工况下RPV带区的条件失效概率。

1 规范概述

ASME Ⅺ卷附录G通常用于确定系统泄漏试验温度和系统升降温时使用的P-T限值曲线。该限值曲线可保证容器具有足够的裕量来抵抗在压力和热应力共同作用下,由于容器中可能存在缺陷而导致的失效。ASME Ⅺ卷附录G的方法源于美国焊接研究协会公告WRC-175。该公告的目的是保证裕量以防止容器发生断裂,但目前被普遍认为非常保守。

1998年至2009年,NRC发起的PTS重新评估项目中,采用概率断裂力学(PFM)方法开发了可替代的承压热冲击条件下压力容器断裂韧性要求(10CFR50.61a)。在此过程中,美国橡树岭国家实验室(ORNL)开发的RPV失效概率分析软件FAVOR逐渐完善。该软件用于RPV带区确定性和概率断裂力学分析,以评价RPV结构完整性。该软件的计算可靠性已获得NRC认可,在与RPV相关的风险评估项目中得到应用。2010年,ASME Ⅺ卷在附录G中增加了可选的基于风险的P-T限值曲线制定方法。开发该替代方法的目的是在足够的定量风险分析基础上,通过基于风险的P-T限值曲线的使用,扩大电厂运行窗口,减少对电厂和系统运行有效性的影响。基于风险的P-T限值曲线制定方法结合了风险分析和PFM方法,确定用于P-T限值曲线的风险参数,并且满足NRC对运行核电厂堆芯损坏频率(CDF)和裂变产物大量放射性早期释放频率(LERF)的安全目标。

根据文献[8],在开发ASME Ⅺ卷附录G-2216基于风险的P-T限值时,考虑压力容器在制造阶段有严格的质量控制,同时根据核电行业役前检查和在役检查的结果反馈,容器内表面存在缺陷的可能性很小,因此只考虑了容器中存在埋藏缺陷,没有考虑容器内表面堆焊层存在穿透裂纹的可能性。

2 计算方法

2.1 极限降温工况计算

采用2010版ASME Ⅺ卷附录G中给出的基于风险的P-T限值曲线确定方法,计算匀速降温和阶段降温两类降温类型对应的P-T限值曲线,并将其作为RPV极限降温工况,用于容器失效概率计算。计算P-T限值曲线时,考虑缺陷深度为1/4壁厚,缺陷深长比1/6的轴向假想缺陷。

ASME Ⅺ卷附录G-2216给出的基于风险的允许压力计算公式:

p={36.5+22.783exp[0.036(T-ART-61)]

-KIt}×t/Ri×1/Mm

(1)

式中,p为运行压力,MPa;T为1/4壁厚假想缺陷最大深度处温度,℃;ART为调整参考温度,℃;t为容器壁厚,mm;Ri为容器内径,mm;Mm为膜应力系数;KIt为温度梯度引起的应力强度因子,MPa·m1/2;Mm,KIt根据不同的缺陷和运行状态确定。

2.2 条件失效概率计算

将按上述方法计算得到的P-T限值曲线作为RPV极限降温工况瞬态,在瞬态的每个离散时间步上进行确定性断裂力学分析,比较作用于假想裂纹尖端的应力强度因子(KⅠ)与静态解理断裂启裂断裂韧性(KⅠC)之间的瞬时关系。在时间步τn处,对于第i个瞬态和第j个RPV序列,根据在时间τ下的满足Weibull分布的KⅠC累积分布函数,可计算得到第k个缺陷的瞬时条件启裂概率cpi(τn)(i,j,k),即对应于施加的应力强度因子KⅠ(τn)(i,j,k)的启裂概率分布百分数[11]:

Pr(KⅠC≤KⅠ(τn)(i,j,k)=cpi(τ)(i,j,k)

(2)

式中,cpi(τn)(i,j,k)为时间τn时,裂纹尖端启裂的瞬时条件概率。

表1列出了某假想缺陷的PFM模型计算结果示例。cpi(τn)为根据式(2)所确定的条件启裂概率的瞬时值。Δcpi(τn)为离散时间步Δτn下产生的cpi(τn)的增量值。Δcpf(τn)=P(F/I)×Δcpi(τn)。条件失效概率CPF(i,j,k)为:

CPF(i,j,k)=||{cpf(τm)}(i,j,k)||∞(1≤m≤n)

(3)

对于表1中的假想情况,CPF=0.103 1产生于瞬态时间26 min时。

表1 假想缺陷条件下容器失效条件概率(CPF)计算过程示例Tab.1 Example of computational procedure to determine CPF for a postulated flaw

注:取ART=132 ℃。

3 计算参数

参考AP1000 RPV结构尺寸,选取内径为4 038.6 mm,壁厚(含堆焊层)219 mm,堆焊层厚5.6 mm的容器为分析对象。考虑冷却剂温度从288 ℃降至20 ℃。分析过程中不考虑温度预应力和焊接残余应力的作用。考虑寿期末容器材料处于较高脆化程度,取容器1/4壁厚处参考温度ART均值为82 ℃。

计算中,容器材料成分参考国内RPV材料化学成分要求的上限值[12-13],如表2所示。取容器内表面处对流换热系数5 678.3 W/(m2·℃)[8]。

表2 国内RPV辐照敏感元素含量要求Tab.2 Content requirements of elements sensitiveto irradiation in RPV %

1)数据源自文献[12]。

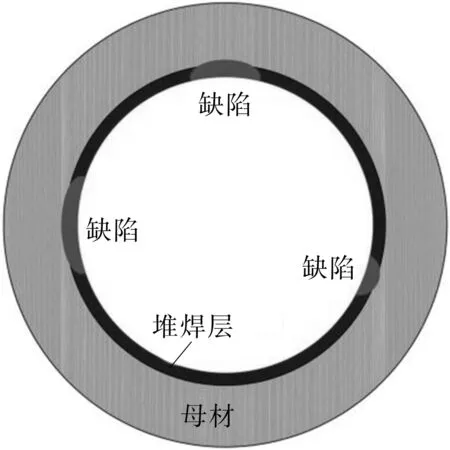

对于降温瞬态,容器内表面缺陷起主要作用。本文主要考虑容器内表面缺陷分布,不考虑埋藏缺陷对容器失效概率的影响。考虑堆焊过程中可能出现相邻焊道间的未熔合,该类缺陷主要表现为环向缺陷,故选取深度稍大于堆焊层厚度的环向缺陷,模拟贯穿堆焊层且裂纹尖端位于母材处的浅表面缺陷(见图1)。对于堆焊层厚度5.6 mm的压力容器,取内表面缺陷深度为母材壁厚的3%,即约6.4 mm。缺陷深长比则按对数正态分布取值。

图1 容器内表面贯穿堆焊层缺陷示意Fig.1 Schematic diagram of through-clad flawon inner surface of RPV

4 极限降温工况计算

4.1 匀速降温工况

按照第2.1节所述计算方法得到对应降温速率为56 ℃/h时的P-T限值曲线,如图2所示。可以看出,在低温范围内,基于风险的正常升温/降温工况下的允许压力较确定性方法得出的允许压力有较大提高。对于承受高辐照水平且材料对辐照敏感的RPV,采用基于风险的P-T限值曲线将增加电厂运行的灵活性。考虑降温速率为56,53,33 ℃/h三种情况,得到对应的压力-温度限值极限工况如图3所示。

图2 ASME Ⅺ 附录G P-T限值曲线示意Fig.2 Example of ASME Ⅺ Appendix G P-T limitcurves for cooling of RPV

(a)压力随时间变化 (b)温度随时间变化

4.2 阶段降温工况

除上述极限降温工况外,分析考虑降温速率分阶段变化的情况,具体如下。

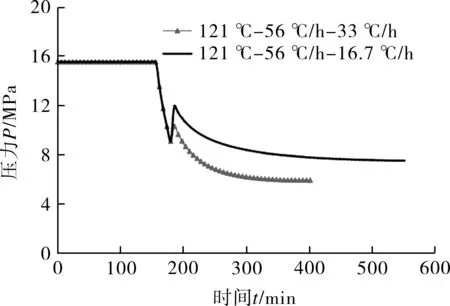

(1)冷却剂温度大于121 ℃时保持降温速率56 ℃/h,当冷却剂温度小于121 ℃时,降温速率分别为33,16.7 ℃/h。按照式(1)给出的允许压力计算公式,得到相应阶段降温条件下计算工况如图4所示。两种阶段降温速率分别以121 ℃-56 ℃/h-33 ℃/h和121 ℃-56 ℃/h-16.7 ℃/h表示。

(2)冷却剂温度大于65 ℃时保持降温速率56 ℃/h,当冷却剂温度小于65 ℃时,降温速率分别为33,16.7 ℃/h。按照式(1)给出的允许压力计算公式,得到相应阶段降温条件下计算工况见图5。两种阶段降温速率分别以65 ℃-56 ℃/h-33 ℃/h和65 ℃-56 ℃/h-16.7 ℃/h表示。

(a)压力随时间变化 (b) 温度随时间变化

(a)压力随时间变化 (b)温度随时间变化图5 阶段降温条件下温度压力瞬态2Fig.5 Pressure and temperature transients 2# for several phased cooling rates

5 容器失效概率计算

5.1 温度分布及应力分布计算

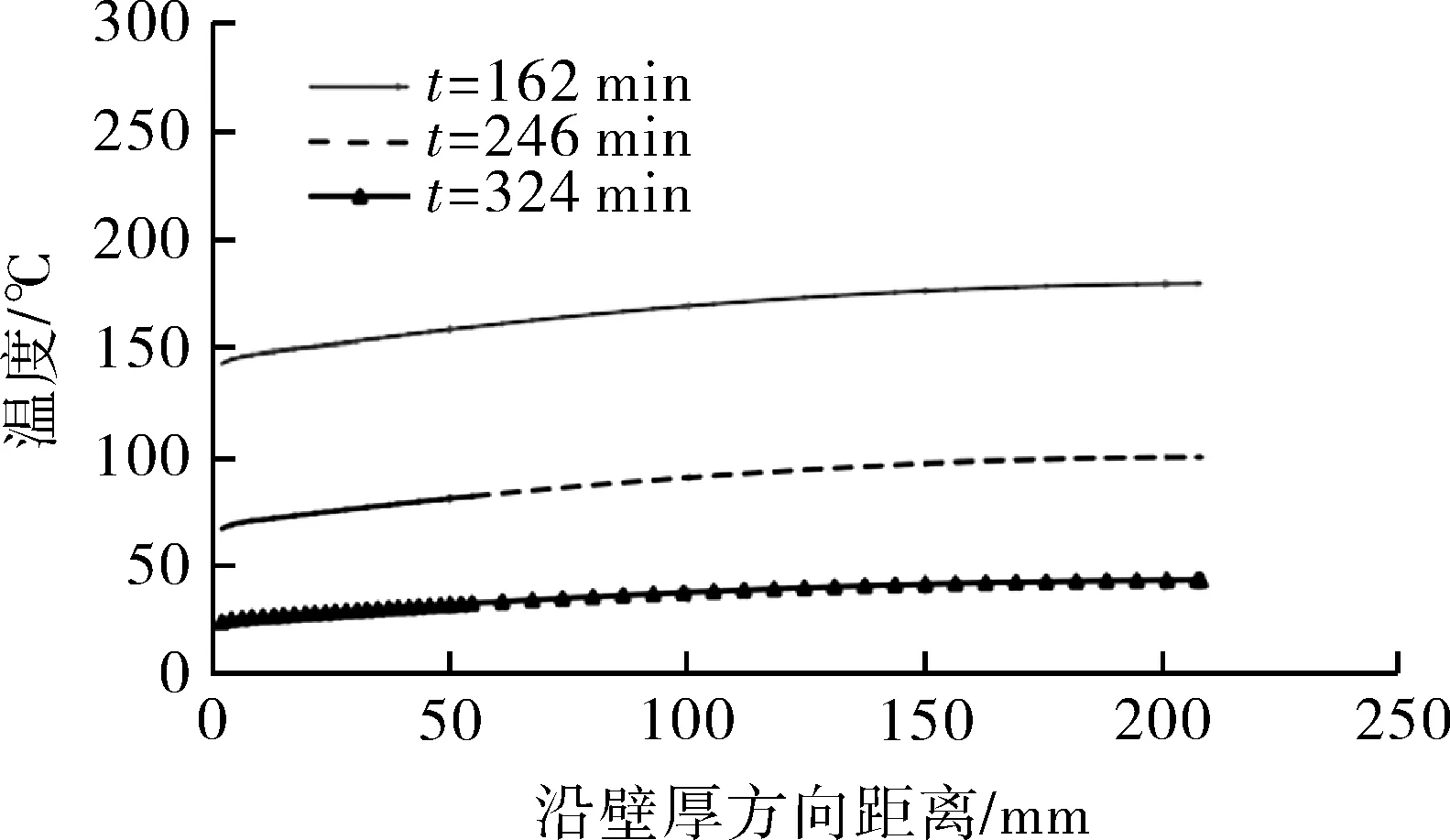

针对上述匀速降温和阶段降温两类工况,计算各工况下温度、应力随容器壁厚变化情况。降温速率56 ℃/h的匀速降温工况下,对应温度拐点(162 min)及压力拐点(288 min)处的容器温度和应力沿壁厚分布如图6所示。降温速率65 ℃-56 ℃/h-33 ℃/h阶段降温工况下,对应温度拐点(324 min)及压力拐点(162,246 min)处的容器温度和应力沿壁厚分布如图7所示。

(a)温度 (b)应力

(a)温度 (b)应力图7 阶段降温工况下容器温度和应力沿壁厚变化曲线Fig.7 Variation curve of temperature and stress along wall thickness at phased cooling rate

图6中3条曲线分别对应瞬态过程中压力开始下降的时间(t=162 min),冷却剂温度降到最终温度时间(t=288 min),以及降温过程中任一时间(t=200 min),可看出,在降温瞬态末期,堆焊层处轴向应力增大。图7中3条曲线分别对应瞬态过程中压力开始下降的时间(t=162 min),压力下降后重新开始上升的时间(t=246 min),以及冷却剂温度降到最终温度的时间(t=324 min),可以看出,在压力下降后重新开始上升时,以及降温瞬态末期,堆焊层处轴向应力增大。

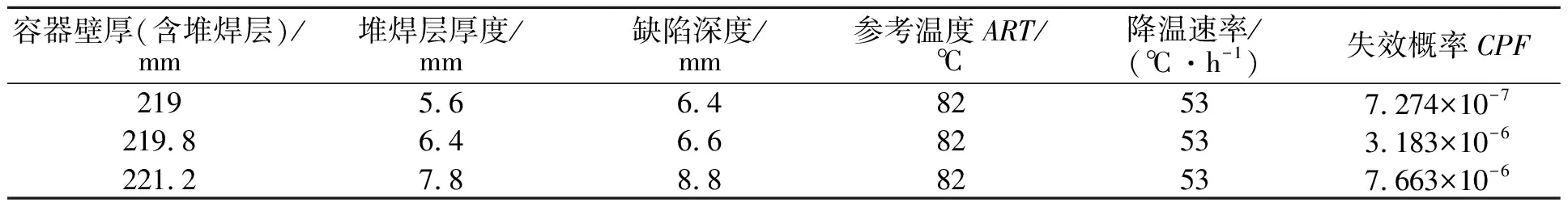

5.2 匀速降温工况对容器失效概率的影响

考虑容器1/4壁厚处参考温度均值ART=82 ℃,计算得到3种不同降温速率下相应的容器失效概率如表3所示。不同降温速率工况下,缺陷尖端应力强度因子变化情况如图8所示。从计算结果可以看出,降温速率对结果有重要影响。选择降温速率为56 ℃/h的限值时,容器失效概率将大于ASME Ⅺ附录G制定时的失效准则。如降温速率小于53 ℃/h,相应容器失效概率可以满足1×10-6/a的要求。

表3 不同降温速率下容器失效概率Tab.3 CPF of the vessel for different cooling rates

注:容器壁厚(含堆焊层)219mm,堆焊层厚度5.6 mm,缺陷深度6.4 mm。

图8 匀速降温条件下应力强度因子KⅠ和CPF累积贡献率随时间变化(匀速降温)Fig.8 Variations of KⅠ and accumulated contribution rate ofCPF with time for several uniform cooling rates (uniform cooling)

图8中应力强度因子随时间的变化历程具有两个峰值。其中,第一个峰值出现时间对应图3中允许压力开始下降的时间。随着冷却过程中压力不断下降,KⅠ值持续下降,直到在较低温度条件下,由容器沿壁厚温度梯度产生的热应力和堆焊层处不同材料热膨胀系数不同产生的应力导致KⅠ值增大,并在冷却剂温度到达最终温度时出现第二个峰值。从图8中给出的不同瞬态条件下容器失效概率CPF随时间变化情况可以看出,容器失效在降温过程的末期开始,当冷却剂温度降为最终温度,应力强度因子KⅠ处于第二峰值时,容器失效概率到达峰值。

5.3 阶段降温工况对容器失效概率的影响

考虑第4.2节所述的阶段降温条件下对应的极限压力温度瞬态,同样取参考温度ART=82 ℃,计算得到相应容器失效概率见表4。从表3,4的计算结果可以看出,与单一速率降温条件相比,阶段降温条件下容器失效可能性更低;同时,阶段降温中的快速降温阶段时间越长,失效可能性越大。

表4 不同阶段降温条件下容器失效概率Tab.4 CPF for different phased cooling rates

图9示出不同降温条件下,假想的堆焊层处贯穿裂纹尖端应力强度因子随时间变化情况,同时给出了各瞬态情况对容器条件失效概率CPF的累积贡献值。可以看出,除65 ℃-56 ℃/h-33 ℃/h瞬态外,其他阶段降温条件下容器失效同样在降温瞬态的末期发生,并在温度达到最终温度值时出现最大值。对于65 ℃-56 ℃/h-33 ℃/h瞬态,65%的失效概率贡献发生在应力强度因子出现第二峰值时,即系统压力下降后重新开始上升的时刻。剩余35%的失效概率贡献发生在应力强度因子到达第三峰值,即冷却剂温度首次达到最终温度时。

图9 不同降温条件下应力强度因子KⅠ和CPF累积贡献率随时间变化(阶段降温)Fig.9 Variations of KⅠ and accumulated contribution rate ofCPF with time for different cooling rates (phased cooling)

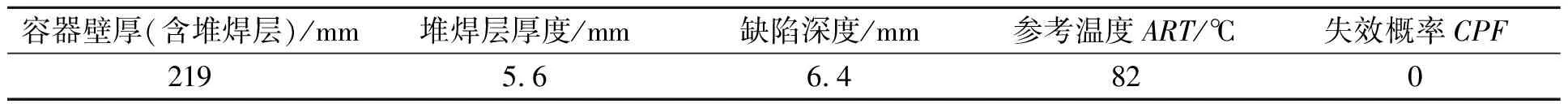

5.4 堆焊层厚度对容器失效概率的影响

容器壁厚、堆焊层厚度以及容器的脆化程度对降温工况下失效概率有主要影响。本文从考虑堆焊层缺陷的角度出发,考虑不同堆焊层厚度对容器失效概率的影响。容器母材壁厚及材料辐照脆化参考温度保持不变,计算得到相应容器失效概率如表5所示。分析结果表明,在容器内表面含贯穿堆焊层小缺陷的情况下,容器的条件失效概率与堆焊层厚度有关,将随堆焊层厚度的增加而增加。

表5 不同堆焊层厚度下容器失效概率Tab.5 CPF for different clad thickness

5.5 电厂实际升降温情况分析

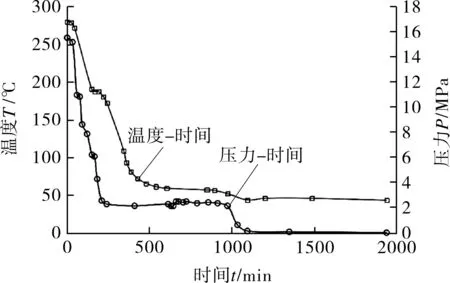

通过上述对含贯穿堆焊层小缺陷容器在极限降温工况下的分析可以看出,对于该类含缺陷容器,在降温速率大于53 ℃/h的极限情况下,有可能发生容器失效概率超出规范制定时所基于的限值的现象。但在阶段降温工况下,容器失效概率可以保证在限制范围内。与上述分析所用的极限降温工况相比,电厂实际降温工况更为缓和。选择如图10所示的更接近电厂实际降温时压力、温度随时间变化情况[8],对上述含缺陷容器进行分析,计算结果如表6所示。

图11示出该工况下假想的堆焊层处贯穿裂纹尖端应力强度因子随时间变化情况。结果表明,考虑电厂实际降温过程中的压力-温度数据作为降温瞬态时,容器失效风险明显降低。

图10 电厂实际降温条件下压力和温度随时间变化曲线Fig.10 Variation curves of pressure and temperaturewith time under actual cooling condition

表6 实际降温工况下容器失效概率Tab.6 CPF of vessel under actual cooling condition

图11 电厂实际降温条件下应力强度因子KⅠ随时间变化曲线

6 结论

(1)对于承受高辐照水平且材料本身对辐照较敏感的RPV,采用基于风险的P-T限值曲线可以增加电厂低温超压运行工况的灵活性。

(2)在匀速降温工况、阶段降温工况两种极限降温工况下,内表面贯穿堆焊层的浅裂纹对容器失效概率的影响较大,可能超出基于风险P-T限值曲线制定时基于的1×10-6/a限值。该类容器在使用基于风险的P-T限值曲线时,系统降温速率应限制在53 ℃/h的范围内。实际降温工况对应的容器失效概率将远低于P-T限值工况下得出的结果。

(3)RPV堆焊层厚度对该条件下的容器失效概率有较大影响,堆焊层厚度越大,相应失效概率越高。

(4)虽然在考虑贯穿堆焊层小缺陷时,容器失效概率有超出或接近允许准则的情况,但这并不代表容器的安全裕量不足或降低。在检测过程中也应对该类缺陷给予重视,特别是对于制造过程中有返修或记录性缺陷的容器,从而保证压力容器具有足够的防断裂裕量。