基于MPS法的船用减速器搅油功率损失仿真分析*

王 斌 朱建杏 宋秋红 张 俊 曹 宇

(1.上海海洋大学工程学院 上海 201306;2.上海海洋可再生能源工程技术研究中心 上海 201306)

根据联合国(UN)的统计,全球90%以上的贸易是通过海运进行的。船用减速器作为船舶动力传动系统的重要组成部分,主要起速度调节的作用,而船用减速器能耗直接影响船舶航行效率,降低船舶续航时长和安全性。研究表明,高速工况下,齿轮搅油功耗可达齿轮箱总功耗的50%以上[1]。因此,研究船用减速器搅油功率损失对海运业节能减排和提高船舶航行安全性有重要意义。国内外学者对齿轮搅油的动态能耗特性进行了深入研究。王斌等人[2]从理论、仿真和实验方面分析了影响齿轮搅油功耗的各种因素,并提出了降低搅油功耗的方法。谢迟新等[3]利用MPS法分析多工况下轨道交通传动装置的搅油功耗。郭栋等人[4]建立搅油阻力矩的理论模型,分析转速、浸油深度和齿宽对齿轮搅油阻力距的影响。王翔等人[5]应用MPS法分析了不同油量下减速箱的搅油流场,得出使减速箱处于最佳润滑状态下的最佳油量。CHEN和MATSUMOTO[6]通过实验分析齿轮啮合相对位置和齿轮箱形状对齿轮搅油功耗的影响。WANG等[7]分析了变速器传动效率的影响因素,推导出直齿/斜齿齿轮在弹流润滑条件下的理论功率损失计算公式,得出搅油功耗为传动系统主要功耗。SEETHARAMAN等[8]提出了基于物理学的流体力学模型来预测由于直齿轮对搅油引起的功率损失。张和平等[9]通过试验研究不同黏度润滑油对变速箱传动效率的影响,验证了低黏度能降低搅油功耗。张佩等人[10]设计一种新型搅油功率损耗测量的多功能试验装置,分析了不同齿形对齿轮搅油功率损失的影响。李晏等人[11]利用MPS法研究不同浸油深度、转速和齿宽的单齿斜齿轮搅油功耗,得出齿轮转速对搅油损失的影响最大。HU等[12]利用经实验验证的飞溅润滑仿真模型计算螺旋锥齿轮传动齿轮箱的搅油损失。MASTRONE等[13]提出一种基于计算流体力学的预测齿轮箱润滑油流量和搅油功率损失的方法,并通过实验验证该方法的准确性。鲍和云等[14]对齿轮箱内部进行动态数值模拟,以研究齿轮转速、浸油深度和润滑油黏度对搅油功耗及温度场的影响。LIU等[15]应用光滑粒子流体动力学方法研究了在不同转速与温度下变速箱润滑流场特性及搅油功耗规律。

然而,目前鲜有文献对基于横倾角船用减速器的搅油功耗开展研究。本文作者以某型号船用减速器为研究对象,应用MPS法对船用减速器搅油损失进行数值仿真,分析了船用减速器在顺车和倒车工况下基于不同横倾角的船用减速器润滑流场特性及搅油功率损失情况。

1 MPS法基本理论

MPS法为无网格法,借助“梯度方程”,“拉普拉斯变换”等将流体力学的基本方程Navier-Stokes离散化,从而进行有效计算。

1.1 控制方程

假设减速器内润滑油流体是不可压缩的黏性流体,其基础控制方程是Continuum方程和Navier-Stokes方程:

(1)Continuum方程(质量守恒定律)为

(1)

(2)Navier-Stokes方程(动量守恒定律)为

(2)

式中:ρ为密度;v为速度;μ为运动黏性系数;g为重力加速度

1.2 核函数与粒子密度

MPS法中,粒子间的相互作用是通过两粒子间的距离加权函数计算的。一般情况下,两粒子间发生相互作用的距离需小于粒子大小的2~4倍。核函数公式为

(3)

式中:r为两粒子之间的距离;re为最大有效作用距离。

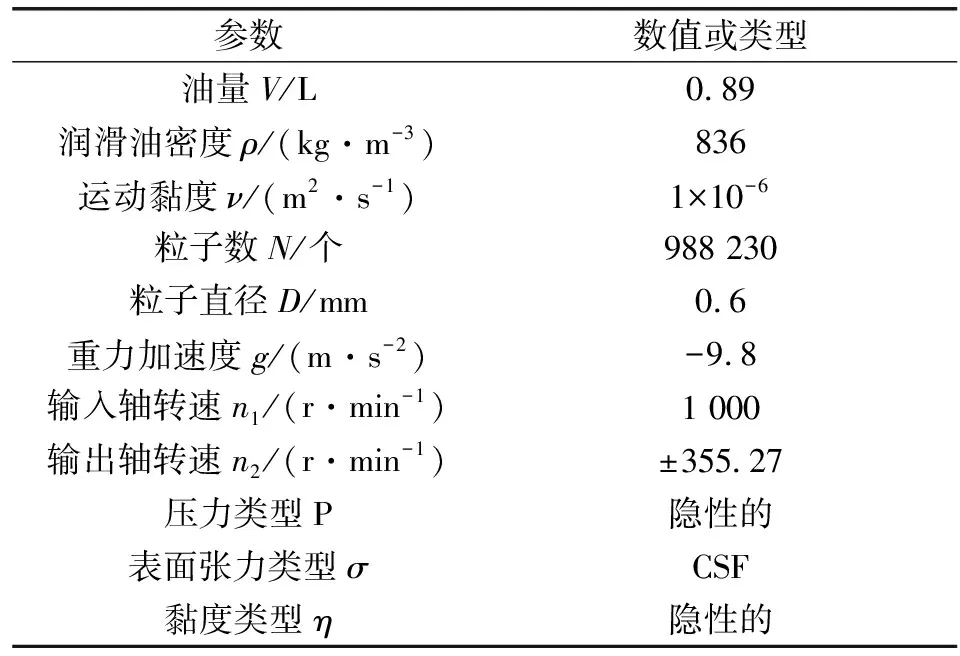

当r 粒子密度用于判断粒子i与周边粒子数的存在程度,一般用于计算有效半径内的粒子数,即 (4) 式中:ni为粒子密度。 梯度矢量模型用于计算粒子之间的作用效果,粒子的物理量根据距离进行加权平均计算。基于非正常扩散,MPS法中是通过拉普拉斯模型根据周边粒子分配物理量,梯度矢量模型及拉普拉斯模型如下: (5) (6) 式中:φ为粒子物理参数标量;ri和rj为粒子坐标矢量;n0为粒子数密度常数;d为空间维度。 研究模型为二级平行轴斜齿轮船用减速器,减速比为±2.81,中心距为190 mm,转速输入范围为750~1 800 r/min,其简化模型如图1所示。由于齿轮啮合间隙较小,采用MPS法在处理齿轮对接触时容易造成发散,文中用分离法对齿轮对的中心距进行调整以保证齿轮搅油仿真的顺利进行。根据文献[16]的研究,用分离法的齿轮处理方法获得的润滑油飞溅效果更加符合实际情况,搅油功率损失与试验结果基本一致。 船用减速器主要由5个斜齿轮组成,各齿轮参数见表1。 表1 船用减速器齿轮参数 船用减速器顺倒车传动系统运动简图如图2、3所示,C1为输入轴,C2为中间轴,C3为输出轴,a、b为离合器,Z1为输入齿轮,Z2、Z3和Z4为传动齿轮,Z5为输出齿轮,整个结构为空间啮合传动。传动路线如下: ①顺车传动线路:如图2所示,驱动力经输入轴C1输入,带动输入齿轮Z1,顺车离合器a闭合,传动齿轮Z3与输入齿轮Z1同步转动,传动齿轮Z3与输出齿轮Z5啮合传动,动力输出轴C3输出。倒车离合器b脱开,Z1、Z3、Z4为顺时针方向转动,Z2、Z5为逆时针方向转动。 ②倒车传动线路:如图3所示,驱动力经输入轴C1输入,带动输入齿轮Z1,传动齿轮Z2与输入齿轮Z1啮合传动,倒车离合器b闭合,传动齿轮Z4与输入齿轮Z2同步转动,传动齿轮Z4与输出齿轮Z5啮合传动,动力输出轴C3输出。顺车离合器a脱开,Z1、Z5为顺时针方向转动,Z2、Z4、Z3为逆时针方向转动。 船舶设计时需考虑船舶航行的稳定性,根据在国际海事组织(IMO)对船舶完整稳性的要求,船舶横倾角需在0°~30°之间。在风浪作用下,船舶在航行过程主要处于横倾状态,船舶的横倾角和船用减速器横倾角相同。由于船用减速器箱体呈左右对称,船用减速器左倾与右倾时箱体内腔油液晃动呈对称趋势。文中研究的船用减速器传动装置主要布置在箱体左侧,因此选取船舶安全稳定航行时船用减速器左倾状态作为研究对象,可有效分析传动系统的搅油功率损耗。 选取顺倒车时的4种倾角(8种工况)进行分析,设定输入转速和初始油量相同,横倾角θ分别取0°、10°、20°、30°。 运用MPS法对船用减速器箱体内腔的润滑油进行粒子化处理,设置解析时间为4 s,仿真结果输出时间间隔为0.1 s,仿真环境设置如表2所示。 表2 MPS仿真环境设置 船用减速器模型内润滑油体积V与粒子数目N的关系为 (7) 图4和图5分别为θ在0°、10°、20°、30°时的船用减速器顺车和倒车工况下的粒子速度场分布云图。从工况1~8可知,转速和润滑油量相同时,随着θ的增大,船用减速器内腔处于高速流动的粒子数占比越大,越多油液粒子越过齿顶对齿轮做飞溅润滑作用,部分飞溅润滑油被顶部挡住沿内壁下滴,且顶部油液下滴位置正好处于齿轮传动上方,增强了润滑效果;其余飞溅润滑油粒子运动至箱体右内腔随即下落至箱内底部,使传动系统左侧润滑更充分。 由于输入齿轮Z1和传动齿轮Z3安装位置处于船用减速器箱体最上方,只能通过其他齿轮转动带动油液做飞溅润滑;传动齿轮Z2和输出齿轮Z5大部分接触面处于浸油状态,有较好的润滑效果。船用减速器主要由输出齿轮Z5和传动齿轮Z2转动加快油液流动和飞溅,为传动系统提供良好润滑条件。 对比工况1~4与工况5~8对比可看出,在同一倾角的工况下,船用减速器箱在顺车工况下的润滑油流动性比倒车工况下的润滑油流动性更强,处于飞溅状态的粒子数也更多,即顺车工况下船用减速器传动系统的润滑效果更佳。对比8种工况下润滑效果可知,在顺车且倾角θ为30°时,啮合区域润滑油量和飞溅油液粒子最多,润滑效果最好。 同一转速和油量工况下,θ为0°时,输出齿轮Z5处于浸油润滑状态,齿轮转动时,输出齿轮Z5齿面周边的粒子随齿轮运动而发生飞溅,增强其余齿轮的润滑效果;θ取值为10°、20°、30°时,传动齿轮Z2、Z4和输出齿轮Z5浸油面积增大,润滑油飞溅运动主要是传动齿轮Z2、Z4和输出齿轮Z5齿面周边的粒子随齿轮运动而发生飞溅。而输入齿轮Z1和传动齿轮Z3主要依靠润滑油飞溅运动所溅起的油液来提高齿轮传动的润滑效果。θ取值越大,船用减速器内部处于被润滑油浸没的齿轮表面就越多,初始润滑条件越优,做无规则的飞溅运动的润滑油粒子数目更多,速度更快,齿轮啮合间隙的瞬时润滑油量越多,润滑效果变化越明显,润滑效果越好。 在同一倾角工况下,船用减速器在顺车工况下的润滑油粒子飞溅数目比倒车工况下的润滑油粒子飞溅数目多,飞溅速度和箱内润滑油流速更快,润滑范围更广,润滑效果更好。 由图4可知,顺车工况下,输出齿轮Z5为顺时针转动,箱内底部油液随输出齿轮Z5带动至啮合区,输出齿轮Z5与传动齿轮Z3、Z4啮合处存在泵吸作用,啮合位置附近油液粒子受压较大,油液飞溅速度出现局部峰值;部分油液随齿轮转动飞溅至箱体内部最高处后,由于重力作用做抛物线运动下落,使油液运动速度加快,因此,在船用减速器箱体右侧弧形内腔处油液粒子飞溅速度也出现局部峰值。 由图5可知,倒车工况下,由于输出齿轮Z5为逆时针转动,油液随输出齿轮发生飞溅运动区域主要处于箱体右侧空腔处,油液飞溅速度局部高峰主要出现在输出齿轮Z5齿面周边,此时处于运动的润滑油粒子主要分布在箱体右侧内腔处。θ增大,传动齿轮Z2、Z4和输出齿轮Z5部分齿面浸没在润滑油内,油液飞溅运动主要是由于传动齿轮Z2和输出齿轮Z5转动,油液飞溅速度局部高峰主要出现在传动齿轮Z2、Z4和输出齿轮Z5的齿面周边。 船用减速器工作时,处于润滑油初始液面以上的粒子主要附着于齿轮面做浸油润滑或越过齿顶做飞溅润滑,初始液面上的粒子数目直接反映了传动系统润滑情况。以初始润滑油液面为基准,在仿真过程中对8种工况下处于基准液面上的粒子数目进行监测,分析船用减速器内传动系统的润滑情况。 由图6和图7可知,在0~1.5 s时(船用减速器启动初期),齿轮处于加速转动状态,飞溅粒子数瞬时增幅度大。图6和图7中的曲线在0.3 s附近出现拐角,这主要是由于油液粒子首次向输出齿轮Z5与传动齿轮Z4啮合区域流动时,油液粒子撞击传动齿轮Z4和输出齿轮Z5的啮合缝隙产生回弹,油液发生对流,飞溅粒子数增速减慢。当油液首次通过齿轮啮合区域出后,啮合区域形成油液通道,油液粒子流速加快,飞溅粒子数急速增长。 在1.5~2.5 s时(齿轮转速刚达到恒定转动速度时),箱内油液搅动充分,飞溅粒子数达到最大值;在2.5~4 s时(齿轮保持稳定传动状态),由于启动初期飞溅至箱体顶部的油液粒子掉落至箱内底部,处于初始液面以上的粒子数目缓慢减少,齿轮转速逐渐稳定,箱内飞溅粒子数目逐渐趋于稳定。在同一倾角的顺倒车工况下,船用减速器的传动系统趋于稳定传动状态时,粒子飞溅数目相差不大,箱内润滑效果相近,随着齿轮系转速的增加,各搅油力矩损失增大,齿轮系的润滑效果也逐渐变好。船用减速器箱体横倾角θ越大,齿轮浸润面积越多,飞溅粒子数越多,润滑效果越好。 顺倒车工况下的船用减速器搅油功率损失仿真结果如图8和图9所示。 0~2.5 s时,搅油力矩曲线上下振荡幅度较大,搅油力矩损失值变化大,主要是由于传动系统的齿轮处于转速低并加速转动状态,还没达到匀速稳定转动状态;同时,由于油液初始为静止状态,油液因齿轮转动由静止变为剧烈震荡状态,油液对齿轮阻力较大,油液粒子瞬时速度差较大,齿轮搅油力矩变化较大,力矩损失较大。 2.5~4 s时,8种工况的搅油力矩曲线振荡幅度减小,逐渐趋于相对平稳状态,主要是由于此时齿轮转速已处于匀速稳定转动状态,大部分油液粒子已具有一定的速度,粒子初速度方向与传动齿轮转动方向相同,润滑油液逐渐变平稳,飞溅的油液量与箱体底部油液量变化不大,油液对齿轮阻力趋于稳定值。船用减速器箱体横倾角θ越大,齿轮搅油力矩损失越大,且顺车工况下搅油力矩损失比倒车工况下更趋于稳定,力矩损失曲线变化幅度更小。 结合上述研究结果分析可知:(1)船舶可通过搭载抗横倾装置以减小船体横倾幅度,使船用减速器处于较小横倾角状态,可有效降低搅油功耗;(2)由于船用减速器到达稳定传动状态前,搅油功耗较大,且瞬时变化较大,通过减少船舶的刹车次数和加速次数,使船用减速器搅油功耗趋于较小收敛值,可有效降低搅油功耗;(3)船用减速器进入稳定运行的时间越短,搅油功耗越快趋于较小收敛值,因此缩短船舶起步时间能有效降低搅油功耗。 (1)根据流场特性分析,船用减速器在同一横倾角时,传动系统在顺车工况下的润滑效果比倒车工况下的润滑效果更好。 (2)船用减速器横倾角增大,初始液面以上的附着在齿轮面和啮合区的油量增加,油液飞溅效果增强,润滑性能更优。 (3)顺车工况时高速飞溅油液主要处于输出齿轮与传动齿轮啮合区;倒车工况时高速飞溅油液主要处于溅起液面与输出齿轮周面相交位置。 (4)船用减速器的搅油功率损失随着横倾角增大而增大。搅油功率损失为非线性变化,且前期波动幅度较大;当传动系统稳定运行时,搅油功率损失波动变小,逐渐趋于稳定,且顺倒车不同横倾角工况下的搅油功率损失稳定值相近。1.3 粒子作用模型

2 船用减速器模型及参数设置

2.1 结构参数及传动路线

2.2 仿真环境参数设置

3 船用减速器内部流场特性及润滑效果分析

3.1 流场特性分析

3.2 润滑效果分析

4 齿轮搅油功耗分析

5 结论