基于正交试验的碲锌镉晶片CMP参数优化及抛光机制分析*

张乐振 张振宇 王 冬 徐光宏 郜培丽 孟凡宁 赵子锋

(1.潍柴动力股份有限公司 山东潍坊 261061;2.大连理工大学高性能制造研究所,精密与特种加工教育部重点实验室 辽宁大连 116024;3.中国空间技术研究院,北京卫星制造厂有限公司 北京 100094)

碲锌镉(Cadmium Zinc Telluride),化学式Cd1-xZnxTe(CdZnTe,简写CZT),是由碲化镉(CdTe)晶体与碲化锌(CdZn)晶体固溶而成的一种Ⅱ-Ⅵ族三元化合物半导体[1-3]。由于CZT晶体可以通过调制其晶格参数,从而与任意组分的红外探测器材料碲镉汞(HgCdTe)晶体在晶格上完全匹配,因此,CZT常被用作HgCdTe晶体外延生长的优选衬底材料[4-5]。除此之外,由于具有电阻率高、暗电流低、热稳定性好、带隙宽且可调、探测射线能量分辨率高等诸多优异的物理化学性质,CZT晶体成为目前制作室温下X射线和γ射线探测器最理想的半导体材料[6-8]。

由于晶体表面缺陷会对其外延生长和探测性能产生不利影响,CZT晶体的应用必须以获得超光滑无损伤的晶体表面为前提,因此获得高质量表面的CZT晶体对HgCdTe晶体外延生长和提高探测器性能具有十分重要的现实意义[9-10]。然而,CZT晶体是一种典型的软脆难加工晶体,其硬度和断裂韧性分别为1.21 GPa和0.158 MPa·m0.5[11],采用传统的化学刻蚀(Chemical Etching)和机械磨抛(Mechanical Lapping)等加工手段极易在其表面产生腐蚀坑(沟)、硬质磨粒嵌入、较深划痕、崩边等损伤,无法实现超精密表面材料去除[12-16]。而且,化学腐蚀工艺常采用强酸、强碱、卤族强氧化剂等危险化学品,对生态环境、操作者人身安全、设备寿命都造成了极大的损伤和危害,不符合绿色环保的可持续制造理念[17-19]。

化学机械抛光(Chemical Mechanical Polishing,简称CMP)是一种将化学腐蚀和机械磨损双重作用协同耦合的表面平坦化技术,可以通过化学试剂的氧化刻蚀和磨粒的挤撞磨削交替作用,实现待加工表面的全局或局部选择性精密加工[20-23]。CMP工艺可以平衡化学刻蚀和机械磨抛的加工优势,在表面平坦化加工过程中减少或避免软脆材料CZT晶体缺陷的产生。因此众多研究者对CMP系统中磨粒参数、抛光液配比以及工艺参数变量对CZY晶体表面质量的影响机制进行了探究。例如,大连理工大学ZHANG等[11,24]摒弃传统的强酸、强碱、溴甲醇抛光液,采用硅溶胶,弱氧化剂H2O2、柠檬酸按一定比例配制成对环境和操作者无害的新型绿色环保抛光液,对CZT晶片进行CMP加工后,获得了70 μm×50 μm测试范围内Ra为0.498 nm的光滑表面。为了实现MCT器件层在CZT晶体上的外延沉积,MICLAUS等[25]采用50 nm粒径的碱性硅溶胶对Si基底上键接的CZT衬底层进行了CMP加工,抛光后CZT表面粗糙度达到0.7 nm。李岩等人[22]采用“研磨-粗抛-精抛”的工艺路线对CZT晶体进行了表面加工,并且通过控制变量法研究了抛光垫硬度、硅溶胶磨粒的粒径均匀性、氧化剂种类以及抛光液pH值等因素对CZT晶体质量的影响,揭示了磨粒磨削和氧化剂腐蚀在CMP系统中平衡影响的作用机制,在优化后的抛光液配比和精抛参数下,实现了粗糙度为0.67 nm的高质量CMP加工表面。然而,CMP工艺系统十分复杂,其加工质量受到了众多因素的影响。实现CMP工艺参数的优化可以显著提高晶体表面的加工精度,并且,探究工艺参数的影响机制对CMP工艺的提升也具有十分重要的意义。

本文作者采用不同粒径的商用SiO2磨料、氧化剂H2O2和有机弱酸单宁酸为原料,配制了含有不同磨料含量、氧化剂含量和不同pH值的抛光液,该抛光液所有成分均为对环境、操作者、设备无毒无害的绿色环保试剂。同时,在其他工艺参数不变的条件下,文中采用正交试验方法对磨削处理后的CZT晶片进行了CMP加工,并对抛光后表面进行了粗糙度表征和分析,探究了磨料粒径、磨料含量、抛光液pH值和抛光压力对CZT晶体抛光质量的影响,提出了针对CZT晶片的绿色环保CMP优化方案。此外,文中还对不同pH值抛光液加工条件下的CZT晶片进行了XPS表征,揭示了CZT晶片的CMP作用机制。

1 试验材料与方法

1.1 试验材料

待抛光的基底材料为使用改进的Bridgman法生长的晶面为(111)的Cd0.96Zn0.04Te晶体材料,经过线切割工艺由CZT单晶锭切成规格为1 cm×1 cm、厚度为1.3~1.5 mm的薄片。CMP试验中使用的磨粒为平均粒径20、100、250 nm的商用SiO2纳米颗粒,使用30% H2O2为氧化剂,使用有机弱酸单宁酸调节抛光液的pH值。

将SiO2磨粒、H2O2、去离子水按照一定质量比例配制成混合溶液,充分超声处理1 h后,使用1 mol/L的单宁酸溶液调节其pH值,得到绿色环保的新型抛光液。

1.2 试验方法

CZT晶片的超精密加工由机械研磨和CMP两步工艺组成。机械研磨可以有效减小CZT晶体表面线切割产生的损伤层厚度,减少CMP工序的加工时长和成本。机械研磨工艺为:将3片尺寸为10 mm×10 mm×1.5 mm的CZT晶片通过熔融石蜡均匀粘贴在载物盘的圆周三等分点上,同时将8 000目SiC固结磨料砂纸粘贴在UNIPOL-1200S自动压力研磨抛光机的铸铁抛光盘上,以50 r/min的主盘转速研磨CZT晶片1 min;用去离子水清洗CZT晶片,并使用压缩空气吹干。

CMP工艺:将多孔氯丁橡胶抛光垫粘贴在UNIPOL-1200S抛光机的铸铁盘上,将CZT样片粘附在载物盘上,抛光盘主轴以40 r/min的转速抛光CZT晶片,同时按3 mL/min的流速向抛光垫供给抛光液;试验结束后,使用大量去离子水和无水乙醇反复冲洗CZT晶片,然用压缩空气吹干。

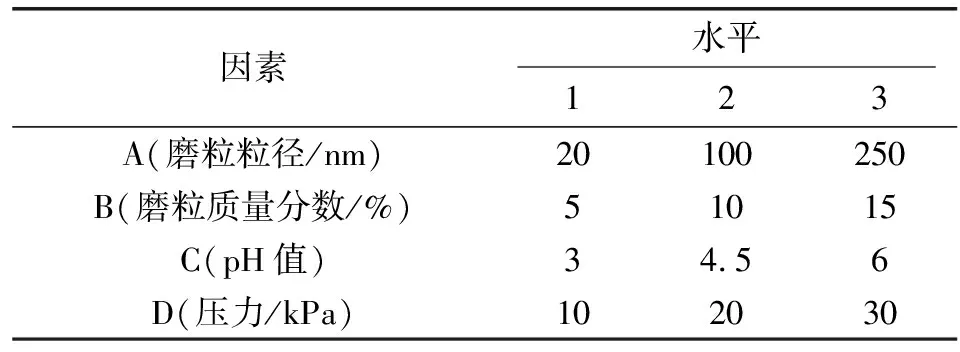

将SiO2磨粒粒径和质量分数、抛光液pH值和抛光压力作为影响因素,设计了4因素3水平的9组正交试验,如表1、2所示。

表1 4因素3水平参数

表2 CMP正交试验方案

1.3 表征和分析方法

采用光学显微镜(MX-40,Olympus)观测CMP加工后的CZT晶体表面形貌;在CMP加工后的CZT晶片的四角和中心处随机取样5点,采用3D白光干涉轮廓仪(NewViewTM9000,ZYGO)进行表征,将5点的表面粗糙度取平均值,得到平均表面粗糙度值(Raave)。材料去除速率(Material Removal Rate)vMRR(nm/h)通过式(1)计算。

(1)

式中:Δm为CMP前后CZT晶片的质量差,可由精密电子天平测得(g);ρ为CZT晶片的密度,约为5.925 g/cm3;S为CZT晶片与抛光垫的总接触面积(mm2);τ为抛光时间(h)。

此外,为了探究经不同pH值抛光液抛光后CZT晶体的表面元素和化学组分变化,对由不同pH值抛光液浸泡后的CZT晶片进行了单色Al Kα光源的X射线光电子能谱(XPS,型号Axis UltraDLDKRATOS)表征。所有结合能均已使用C 1s峰进行校核。

2 试验结果与分析

对从CZT单晶锭上切割下的毛坯晶片和研磨处理后的CZT晶片表面形貌进行了表征,其结果如图1所示。可以看出,研磨前的毛坯CZT晶体表面凹凸不平,Ra ave高达799 nm;研磨后CZT晶片表面高低不平的凸起被磨削,出现大量叠错的划痕和沟壑,表面粗糙度值明显下降,Ra ave降低至84 nm。磨削迅速去除了CZT晶体毛坯表面的凸起高峰,使晶片表面实现了相对平缓的平坦化,有效降低了CMP工序的抛光时长,为下一步的超精密表面加工节省了成本。

图1 CZT晶片磨削处理前(a),(b)后(c),(d)的光学显微镜图(左)与3D表面轮廓图(右)

随后,对相同条件磨削处理后的CZT晶片进行了9组CMP正交试验后,分别对各组试验后的CZT晶片进行了表面形貌的光学显微观察表征,其结果如图2所示。可以看出,第1、4、5、7、9组CMP试验后,CZT晶片表面呈现出无划痕损伤和腐蚀凹坑的光滑镜面表面;第2组试验后,CZT晶片表面出现少量划痕和腐蚀凹坑;第3、6、8组试验后,CZT晶片表面出现明显的划痕损伤和腐蚀凹坑,其中第8组损伤最为严重。

图2 4因素3水平正交试验的光学显微镜表征结果

为了进一步分析CMP试验后CZT晶片的表面质量,分别在CZT晶片四角和中心5处区域随机取样,进行了200 μm×200 μm范围内的表面轮廓分析。图3所示为每组试验随机取样的5处区域中,粗糙度值最低处的表面形貌及对应的最小表面粗糙度值(Ramin)。可以看出,第3、6、8组试验CZT晶片表面存在较深沟痕,这样的表面缺陷直接影响其表面粗糙度值,因此该3组试验在9组CMP试验中表面粗糙度值最高,表面质量最差。此外,第1、4、5组试验结果表面也呈现出少量划痕,但是表面粗糙度值却较低,这表面上是由于其对应标尺范围较小,抛光后表面残存的难以去除的亚纳米划痕显露出来,实际上与抛光液中磨粒的粒径、浓度、抛光液酸性强弱、施加的抛光压力等工艺参数的变化有很大的关系。CMP表面质量与抛光液中磨粒的粒径和质量分数、抛光液pH值、施加的抛光压力等工艺参数有很大的关系。为了更加客观全面地评价各参数对抛光效果的影响,对图4所示的9组CMP试验的Raave和vMRR值进行了分析。

图3 CMP试验后CZT晶体表面5处取样点中粗糙度值最低处的表面轮廓和对应最小表面粗糙度

图4 正交CMP试验的Ra ave值(a)和vMRR值(b)分布

在正交试验结果分析中,由于试验具有正交性和可比性,因此可以通过每个因素每个水平下的试验结果计算出各因素试验下各水平的均值kij,从而可以直观地反映出不同试验水平下各因素对CMP性能影响的趋势。此外,还可以通过kij均值计算得到各因素的水平极差Rj,确定各因素对试验的影响主次,最后结合各因素试验结果的最优水平,得出实验参数的最佳组合[26-28]。

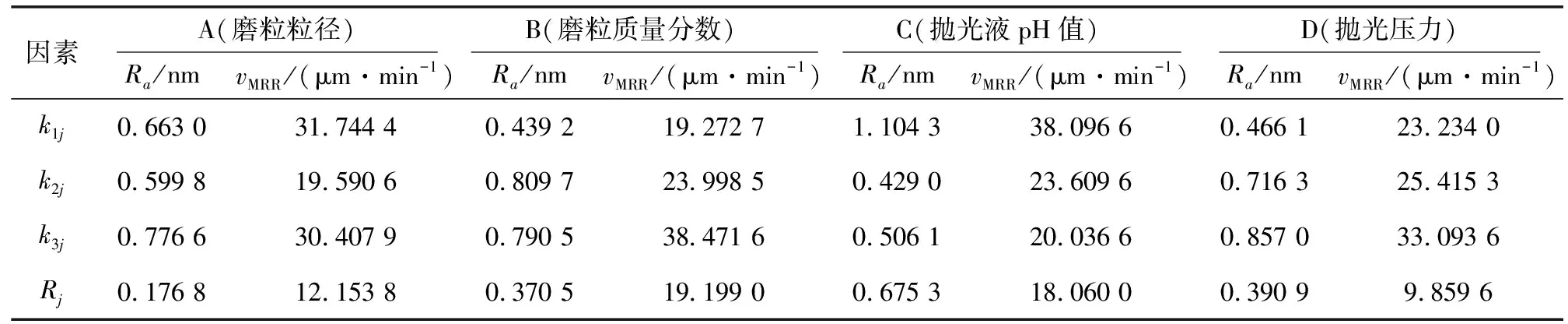

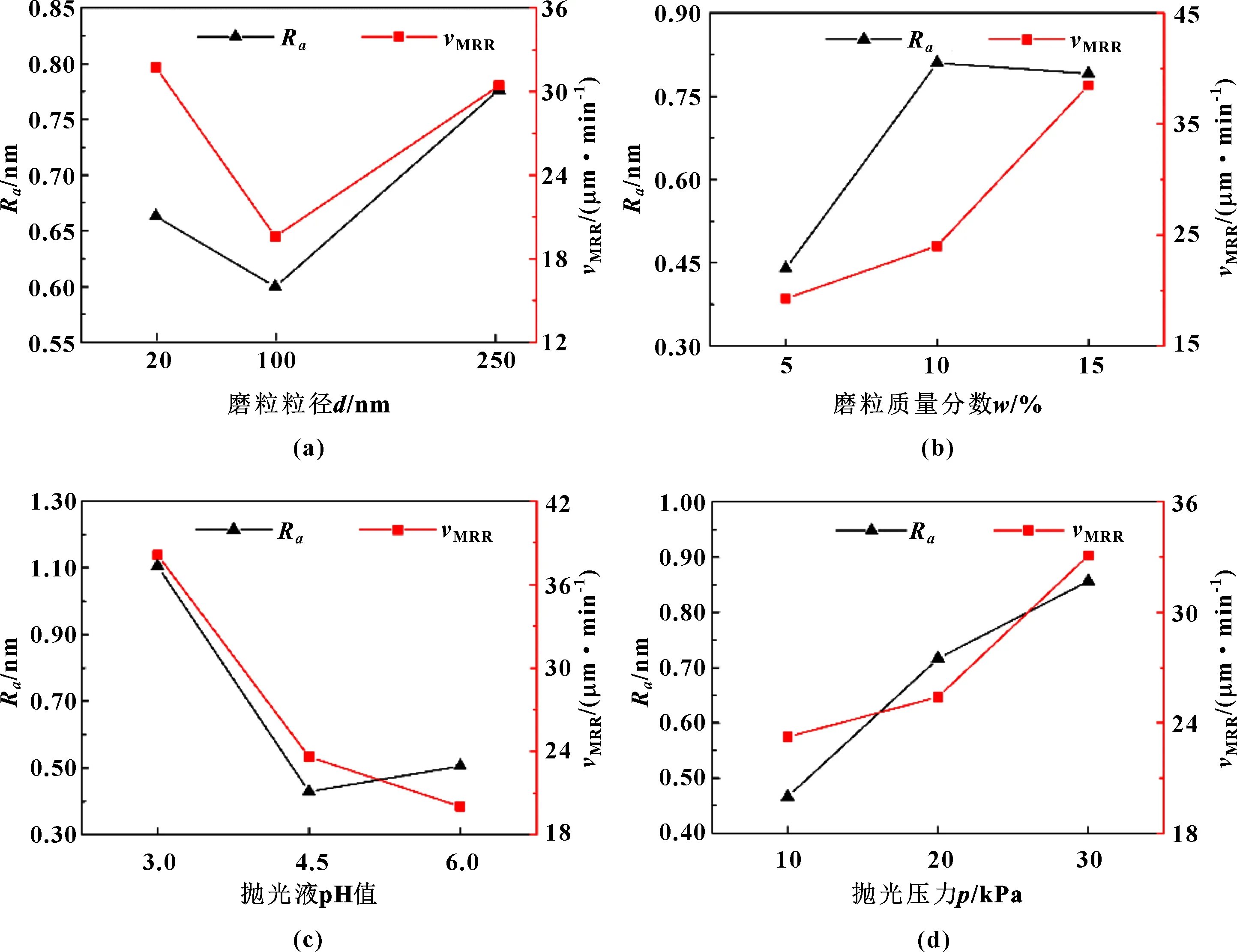

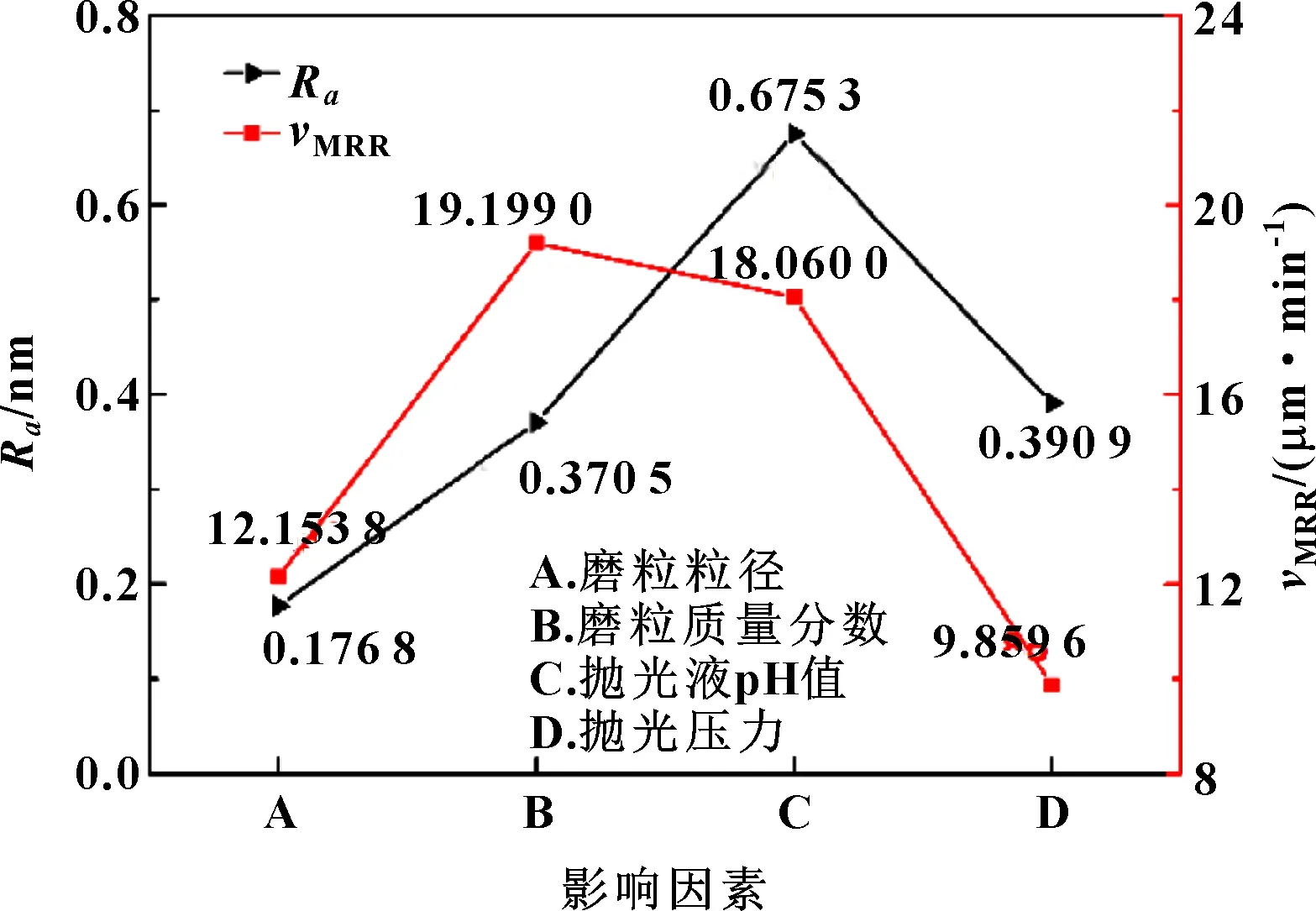

正交试验均值kij和极差Rj的计算结果如表3所示。为了更直观地对试验结果进行分析,将表3中数据绘制如图5所示均值kij分析图和图6所示的Rj分析图。

表3 CMP正交试验各因素水平均值kij和极差Rj

图5 磨粒粒径(a)、磨粒质量分数(b)、抛光液pH值(c)和抛光压力(d)4因素对CZT晶片CMP试验的各水平均值kij分布的影响

从图5(a)可以看出,随着磨料粒径增加,Ra和vMRR都呈现先减小后增大的趋势;SiO2磨料粒径为100 nm时,CMP试验抛光表面质量最高,抛光效率最低,而磨粒粒径减小或增大时,CMP试验抛光效率可以得到提高。这是因为磨粒粒径偏大时,配置抛光液时添加磨粒质量相同条件下,磨粒数量会减少,施加载荷一定的条件下,单颗有效磨粒的均承载力会相对增加,磨粒的压入CZT晶片的深度会显著升高,因此磨粒vMRR也会相应增加,同时晶片表面也会留下较深的划痕和损伤,降低CZT晶片的表面质量,导致晶片Ra显著降低[29]。同理,磨粒粒径偏小时,单位接触面积内磨粒数量会有所增加,因此磨粒在CMP过程中与CZT晶片发生有效碰撞的概率会增加,CZT晶片vMRR也会相应增加[30]。同样,这种磨粒数量增加导致有效碰撞增加的原理也可以用来解释图5(b)中vMRR随着磨粒质量分数增加而增加的趋势。而且从图5(a)中磨粒粒径减小,Ra增加量相对于vMRR增加量较小,以及图5(b)中磨粒质量分数增加,Ra先增加后略微降低的变化规律可以得出,磨粒与CZT晶片的有效碰撞概率的提高,可以提高CZT晶片的抛光质量,但对抛光质量的提升程度有限。

从图5(c)可以看出,在酸性抛光条件下,抛光液pH值增大,Ra先减小后略微增大,而vMRR却不断减小。这是因为CMP对CZT晶片表面材料的去除主要分为机械去除和化学腐蚀去除,当抛光液pH值越高时,化学腐蚀性不断减弱,vMRR相应越低;当抛光液腐蚀性减弱至无法辅助机械磨削去除表面凸起时,Ra便会略微变大。

抛光压力在CMP试验中主要起到使磨粒在抛光垫和CZT晶片的挤压中受力磨削CZT晶片的作用,可以归为影响机械作用强弱的主要因素。从图5(d)可以看出,随抛光压力增大,Ra和vMRR都不断增加。这正是因为抛光压力增大,磨粒在CMP过程中压入CZT晶片的深度增大,进而使表面划痕增多和材料去除量增大。

综合考量4因素对CZT晶片CMP试验的影响,可以得出4因素在CMP试验中得到最高抛光质量和抛光效率的最优水平组合:若侧重考虑改善抛光质量,则选择A2B1C2D1的优化参数组合;若侧重考虑提升抛光速率,则选择A1B3C1D3的优化参数组合。

为了实现CMP抛光质量和效率的双重优化,需要对4因素的影响显著性进行分析。由图6可以看出,对于Ra而言,各因素水平极差Rj由大到小依次为C、D、B、A因素。对于vMRR而言,各因素水平极差Rj由大到小依次为B、C、A、D因素。对于CMP工艺而言,最终的目的是在实现高质量的精密加工基础上提升效率,因此应该优先考虑Ra优化方案,即C因素和D因素应选择Ra的优化方案,而A因素和B因素应选择vMRR的优化方案。最终的优化方案为A1B3C2D1,即选择磨粒粒径为20 nm,磨粒质量分数为15%,抛光液pH值为4.5,抛光压力为10 kPa。

图6 4因素对CZT晶片CMP试验的水平极差Rj分布的影响

3 界面化学机制分析

通常认为,CMP工艺中,除了磨粒的机械磨削作用起到去除晶片表面材料的作用,抛光液中的化学试剂与晶片表面相互反应,也可以起到氧化腐蚀、溶解去除的化学刻蚀功效。根据正交试验中4因素对CMP性能影响显著性的分析结果,抛光液pH值对抛光质量影响最高,对抛光速率影响次高,这也说明了酸性强弱对CMP表面损伤形成和材料去除的重要影响。为了深入探究其中机制,将磨削后的CZT晶片浸泡至pH值分别为3、4.5、6的相同成分抛光液中24 h,随后分别进行XPS分析,测试结果如图7所示。

由于自旋-轨道耦合作用,Te元素和Cd元素的3d能级会发生自旋分裂,在XPS谱图中会出现双峰:3d5/2峰和3d3/2峰。为了便于分析,仅取其3d5/2峰进行分析。从图7(b1)—(b4)中Cd元素的XPS谱图可以看出,磨削后的CZT晶片表面主要存在2种形式的+2价态峰:一种是CZT晶体原本含有的初始化合物CdTe(高结合能处的粉色峰),这是因为CZT晶体本质上可以看为掺杂少量Zn的CdTe晶体;另一种是CZT晶体经式(2)所示的氧化反应,形成的碱性氧化物CdO(低结合能处的紫色峰)[31-32]。经不同pH值的抛光液充分浸泡反应后,2种形式的+2价Cd 3d峰强度均受到了极大程度的减弱,尤其是pH值为3的情况下,减弱幅度最大。峰强度减弱是由于CdO为碱性氧化物,在酸性条件下会与抛光液中游离的H+发生反应生成Cd2+和水,如式(3)所示。pH值为3时,抛光液中H+浓度较高,因而式(3)所示反应最为剧烈,CdO消耗也最大,式(2)和式(3)反应不断向着生成Cd2+的方向进行,从而使初始化合物CdTe和碱性氧化物CdO不断消耗而含量减少。此变化趋势也与图5(c)中所反映的酸性较强条件下,腐蚀作用增强导致vMRR提高的规律相一致。此外,CZT晶片表面经pH值为4.5的抛光液浸泡后 CdO峰几近消失,而pH值为6时,仍存在较小的高结合能处的Cd2+峰。这可以用单宁酸独特的配位特性来解释。单宁酸具有邻苯二酚基团,可以与金属离子在不同pH值条件下生成不同的多酚-金属配位化合物。酸性较强时,1个单宁酸分子的邻苯二酚基团仅可以和1个Cd2+发生单配位,生成可溶性的单配位化合物;酸性较弱时,脱质子的单宁酸分子螯合作用增强,1个Cd2+会和2个单宁酸分子的2个邻苯二酚基团发生双配位,生成相对稳定络合的双配位化合物。正是由于单宁酸这种独特的酸性依赖性配位性质,相比于pH值为4.5的条件下,pH值为6时,Cd2+与脱质子的单宁酸分子螯合更加稳定,因此Cd2+会不断与单宁酸分子螯合形成螯合产物附着在CZT晶片表面,在XPS谱图中以高结合能处的Cd2+峰显现出来。

图7 CZT晶片磨削后表面和在不同pH值抛光液中浸泡后表面上Cd元素(左图)与Te元素(右图)的XPS谱图:(a1),(b1)磨削后表面;(a2),(b2)pH=6抛光液中浸泡后表面;(a3),(b3)pH=4.5抛光液中浸泡后表面;(a4),(b4)pH=3抛光液中浸泡后表面

2Cd0.96Zn0.04Te(surface)+4H2O21.92CdO+0.08ZnO+Te+TeO2+4H2O

(2)

CdO+ZnO+4H+Cd2++Zn2++2H2O

(3)

对于图7(b1)所示的磨削后CZT晶片表面的Te元素的3d5/2谱图,通过拟合分峰,可以分为低结合能处的-2价态峰(紫色峰)和0价态峰(粉色峰),以及高结合能处的+4价态峰(绿色峰)和+6价态峰(橙色峰)。Te2-峰所代表的是CZT晶体原本含有的初始化合物CdTe中的Te2-,Te0和Te4+峰的出现是由于按式(2)反应生成的氧化产物中含有Te单质和TeO2氧化物,Te6+峰可以视为是CZT晶片表面在高速磨削产生的高温高压作用下,Te4+进一步被空气氧化所生成的高价态Te化合物峰[33-34]。与之相比,不同pH值的抛光液浸泡后,低价态峰几乎消失,高价态的峰强度显著增强。这是由于抛光液中含有H2O2所导致的。H2O2作为氧化剂,能够将低价态的Te单质和TeO2氧化物分别氧化至+4价和+6价的含Te化合物,对应的反应式如式(4)和式(5)所示。基于H2O2的氧化作用,由式(2)反应生成的Te0和初始化合物中的Te2-不断被消耗,对应的低价态峰强度也逐渐降低。

3Te+6H2O2H2TeO3+H2Te2O5+4H2O

(4)

TeO2+H2O2+2H2OH2TeO6

(5)

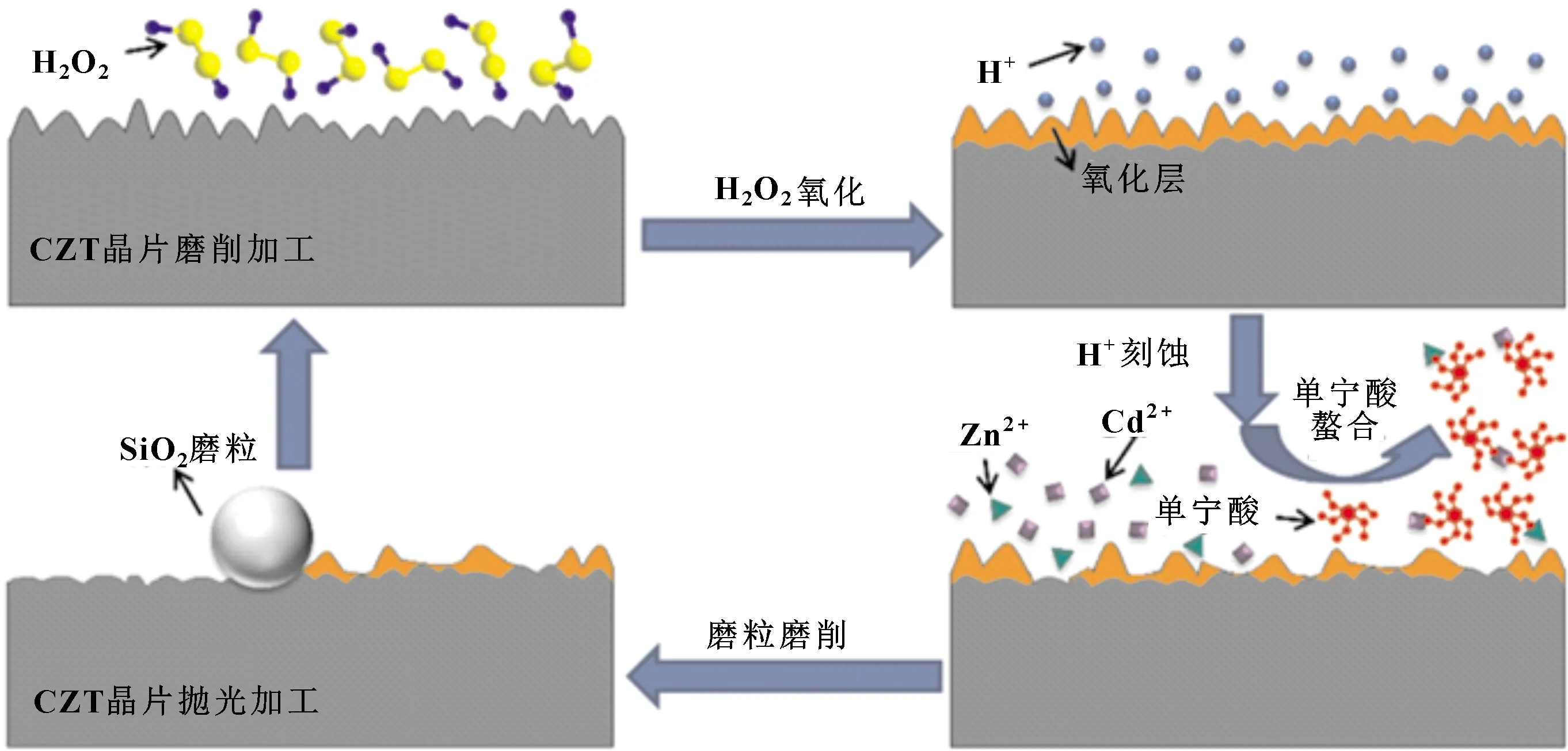

综上所述,单宁酸在CZT晶片CMP过程中发挥了重要作用,单宁酸不仅能够脱质子电离出H+,从而与CZT晶片表面的碱性氧化物CdO和ZnO进行化学反应来实现腐蚀去除晶片表面材料,而且通过增加H+浓度可以有效提高化学腐蚀作用,进而提高vMRR。此外,脱质子的单宁酸还可以在弱酸性条件下与游离的Cd2+和Zn2+离子发生螯合,减少重金属对生态环境的污染,起到绿色环保CMP加工的作用。根据以上分析所得的界面化学反应式,可以提出CMP加工过程中CZT晶片表面的材料去除机制如图8所示。首先,磨削后生成氧化物薄层的CZT晶片经过进一步和H2O2的氧化反应,其表面生成含有大量碱性氧化物CdO、ZnO以及含Te化合物的氧化层。随后,单宁酸质子化,电离出的H+对氧化层中的碱性氧化物进行刻蚀反应,产生的金属离子与脱质子的单宁酸分子进行配位螯合,最终的螯合产物随抛光液离心排出。最后,在磨粒的磨削作用下,CZT晶片表面残留的氧化层被去除。多次循环反应后,CZT晶片达到光滑状态,CMP工艺也得以实现超精密无损伤加工。

图8 CZT晶片CMP原理

4 结论

(1)基于CMP工艺提出一种新型绿色环保抛光液,不含强酸强碱等环境不友好成分,CZT晶片在200 μm×200 μm扫描范围内表面Ra值由磨削后的83.621 nm降低至0.289 nm,实现了CZT晶片的大范围内超精密平坦化加工。

(2)通过对9组正交CMP试验结果正交均值和极差分析,综合考量改善Ra和提升MRR的基础上,提出了选择磨粒粒径为20 nm,磨粒质量分数为15%,抛光液pH值为4.5,抛光压力为10 kPa的优化工艺参数方案。

(3)通过分析不同pH值抛光液反应后CZT晶片表面Cd元素和Te元素的价态变化,提出了CMP过程中CZT晶片和氧化物H2O2、单宁酸电离出的H+、以及脱质子后的单宁酸分子的反应式,揭示了CZT晶体在CMP过程中“氧化剂氧化-酸根离子刻蚀-络合物螯合-磨粒磨削”的材料去除机制。