离心脱开型超越离合器弹流润滑分析*

叶 金 董红涛 陈思雨 陈星宇 宁凤莲 朱月明

(1.中南大学高性能复杂制造国家重点实验室 湖南长沙 410083; 2.中国航发湖南动力机械研究所 湖南株洲 412002)

离心脱开型超越离合器作为高速传动零部件,被广泛应用于直升机主减速器、固定翼飞机涡轮起动机等航空产品中,其主要功能是使主动轴与从动轴能够按工况需求及时正确地接合与分离[1-3]。作为航空产品常用传动零部件,其经常在高速、重载、高温的工况下工作[4],因此超越离合器的润滑分析对避免高温磨损、疲劳破坏、延长超越离合器工作寿命具有重要意义。

目前,针对高速重载的接触副润滑问题的研究主要为弹流润滑分析[5]。自从20世纪60年代DOWSON和HIGGINSON[6]、HAMROCK和DOWSON[7]提出线、点接触膜厚公式以来,弹流润滑问题一直是摩擦学领域的一大研究热点[8-9]。LUBRECHT等[10]、温诗铸和杨沛然[11]、郭峰[12]对弹流润滑求解算法进行了研究与分析,并确定了多重网格法为求解弹流问题强有力的工具。文献[13-15]通过线接触、有限长线接触、点接触等接触形式对直齿、斜齿、弧齿等齿轮弹流润滑问题进行了深入研究;文献[16-18]以同样的方法对轴承弹流润滑问题进行了深入研究;文献[19-21]对凸轮机构等高副机构进行了弹流润滑分析。以上的研究针对多种高副接触机构进行了不同方面的弹流润滑分析,但针对超越离合器的弹流润滑分析几乎没有。不同于上述高副接触机构,离心脱开型超越离合器虽然结构与轴承相似,但其具有低速楔合传动、高速离心脱开的特性,使离合器在不同工作模式下接触载荷与转速呈不同的关系,这为超越离合器的润滑研究分析带来很大的不便,因此需要对不同工况下离心脱开型超越离合器弹流润滑性能进行分析。

本文作者在弹性流体动压润滑理论的基础上,对离心脱开型超越离合器的弹流润滑性能进行分析,通过对弹流润滑数值求解,分析研究速度、进油温度对弹流润滑性能的影响,为离心脱开型超越离合器润滑分析研究提供了理论基础。

1 弹流润滑建模

1.1 离心脱开型超越离合器结构分析

如图1所示为离心脱开型超越离合器结构,该超越离合器主要由外圈、楔块、保持架、弹簧带、内圈组成。外圈与保持架通过胀紧固定在一起,保持架与弹簧带限制楔块并与其同步运动,超越离合器内外圈通过楔块楔紧进行扭矩传递。在超越离合器工作时,仅有楔块与内圈间存在相对运动,因此,研究主要针对楔块与内圈间的接触副进行弹流润滑分析。

图1 离心脱开型超越离合器结构

1.2 接触模型

超越离合器楔块与内圈间接触为线接触。由赫兹接触理论[5,22-23]可知,线接触时,两接触体间当量曲率半径R的计算公式为

(1)

式中:R1、R2分别为两接触表面的曲率半径,mm。

两接触体材料的综合弹性模量E的计算公式为

(2)

式中:E1、E2分别为两接触体的弹性模量,MPa,μ1、μ2分别为两接触体泊松比。

平行接触时,接触区域接触半宽b的计算公式为

(3)

式中:FN为接触区域载荷,N;L为有效接触区域长度,mm。

两接触体间润滑油卷吸速度vm的计算公式为

(4)

式中:v1、v2分别为两接触体表面的切向速度,mm/s。

1.3 弹流润滑基本方程

(1)Reynolds方程

(5)

Reynolds方程边界条件:

(2)膜厚方程

(6)

(3)黏压方程为

η*=exp{(lnη0+9.67)[(1+5.1×10-9pHP)0.68-1]}

(7)

(4)密压方程

(8)

(5)载荷平衡方程

(9)

2 数值计算参数设定

超越离合器参数主要有:楔块内半径3.25 mm,内圈外半径9.7 mm,进油温度40~120 ℃。内、外圈材料为9310钢,楔块材料为GCr15,润滑油选用美孚DTE中级-涡轮机/循环系统油,润滑油黏度等级为ISO VG 46。

2.1 进油温度参数设定

为研究进油温度对离心脱开型超越离合器弹流润滑性能的影响,设置进油温度分别为40、60、80、100、120 ℃,并考虑温度对材料物理属性参数的影响,查阅资料[24],材料物理属性参数见表1。

表1 不同温度下材料物理属性参数

2.2 速度参数设定

为研究速度参数对离心脱开型超越离合器弹流润滑性能的影响,对超越离合器工作状态进行分析。

该超越离合器有4种工作模式:启动状态、工作状态、风车转速状态、空中起动状态。

启动状态时,内圈转动并通过楔块楔紧带动外圈转动,并在达到一定转速后,楔块与离合器内圈离心脱开,内圈与楔块基本不发生相对滑动,因此不进行弹流润滑分析。

工作状态时,超越离合器外圈转速继续增加,内圈减速至停止,楔块与内套已分离脱开,此状态下楔块与内圈不接触,因此也不进行弹流润滑分析。

风车转速状态时,超越离合器外圈与楔块长期保持在一定转速,内圈转速为0,选取外圈转速为2 108、3 613、6 022 r/min,离合器内套转速为0,此时楔块未达到离心脱开状态,楔块与内圈间存在相对运动,需对该工作模式下楔块与内圈接触副进行弹流润滑分析。

空中启动状态时,离合器外圈保持在2 108、3 613、6 022 r/min,离合器内圈开始转动。在空中启动状态初期,内圈转速小于外套转速,此后,内圈转速与外圈转速相同时,楔块楔紧,内圈带动外圈加速。因此,在空中启动初期,离合器内圈与楔块存在差速运动,转速相同后与启动状态相同,需对该工作模式下前期楔块与内圈接触副进行弹流润滑分析。设置外套与楔块转速为3 613 r/min时,内套转速为2 108 r/min;外套与楔块转速为6 022 r/min时,内套转速为3 613、2 108 r/min。

同时,由于超越离合器具有低速楔合传动、高速离心脱开的特性,使其接触载荷随工作模式与速度变化而变化,因此,不对载荷影响进行研究,同时设置6组速度参数,速度参数设置见表2。

表2 速度参数设置

3 计算结果及分析

对量纲一化方程进行离散,并采用多重网格法进行等温弹流润滑分析,设置初始参数为:节点数为150,量纲一化后入口、出口坐标分别为Xin=-2.5、Xout=1.6,膜厚方向层数为5,通过软件编程求解[25-27],得到计算区域内润滑油膜厚度与油膜压力分布情况。

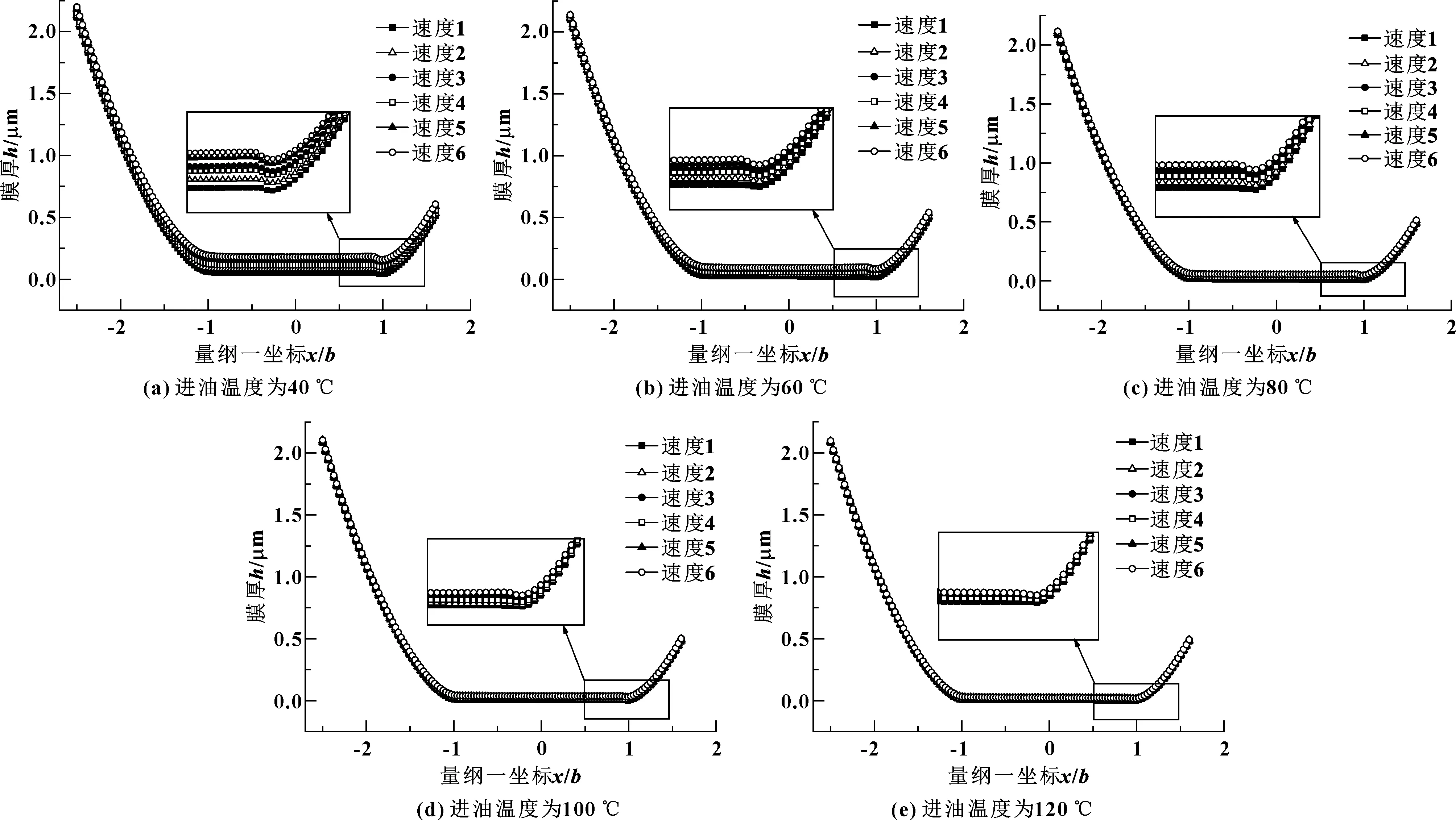

根据计算区域内润滑油膜厚度分布情况,绘制不同进油温度时,不同速度参数下润滑油膜厚度分布图,并对出口区域油膜分布放大观察,如图2所示。如图2(a)所示,从速度1到速度6,润滑油卷吸速度逐渐增加,油膜厚度逐渐增加,润滑油膜厚度区分明显,出口区油膜形状收缩明显。而速度4卷吸速度小于速度3,因此速度3润滑油膜厚度大于速度4润滑油膜厚度。由图2可知,随进油温度的增加,速度参数的改变对油膜厚度分布的影响逐渐减小,润滑油油膜厚度分布情况逐渐重合,且出口区油膜形状收缩逐渐减小。这是由于随进油温度的增加,润滑油黏度逐渐减小,接触区域出口处润滑油流动的阻碍逐渐减小,使得油膜收缩现象逐渐减小。

图2 不同进油温度、速度下油膜厚度分布

为研究速度与进油温度对润滑油油膜厚度的影响,选取计算区域内最小油膜厚度数据,见表3,并绘制最小油膜厚度随进油温度与速度变化关系,如图3所示。随进油温度增加以及卷吸速度降低,最小油膜厚度逐渐减小,且最小油膜厚度受进油温度的影响十分明显。这是由于随进油温度的增加,润滑油黏度减小,出口处润滑油流动阻碍减小,使得最小油膜厚度减小;而随卷吸速度的降低,润滑油流动速度降低,最小油膜厚度减小;同时,由于润滑油黏度主要受温度、压力的影响,使得最小油膜厚度受进油温度的影响十分明显。

表3 不同速度、进油温度下最小油膜厚度

图3 最小油膜厚度随速度、进油温度变化

绘制不同进油温度、速度下油膜压力分布情况,并对二次压力峰区域放大观察,如图4所示。如图4(a)所示,同润滑油膜厚分布情况相似,随速度参数变化,润滑油卷吸速度增加,润滑油压力分布曲线区分较明显,且二次压力峰逐渐增加并越来越明显。

图4 不同进油温度、速度下油膜压力分布

由图4可知,随进油温度的增加,速度参数对油膜压力分布以及二次压力峰的大小与分布的影响逐渐减小,润滑油油膜压力分布曲线逐渐趋于重合,且二次压力峰值逐渐减小并趋于消失。这是由于随进油温度的增加,润滑油黏度减小使出口处油液流动阻碍减小,从而使得接触区域出口出油膜压力逐渐减小,即二次压力峰逐渐减小并趋向于消失。

为研究速度与进油温度对润滑油油膜压力的影响,选取二次压力峰峰值压力数据,见表4,并绘制二次压力峰峰值压力随进油温度与速度变化关系,如图5所示。随进油温度增加以及卷吸速度降低,二次压力峰峰值压力逐渐减小,且二次压力峰峰值压力受进油温度的影响十分明显。同最小油膜厚度影响情况相似,随进油温度的增加,润滑油黏度降低,润滑油流动阻碍减小,二次压力峰峰值压力减小;同时卷吸速度的降低使得润滑油流动速度降低,二次压力峰峰值压力减小。同样的,润滑油黏度受进油温度影响明显,使得二次压力峰峰值压力受进油温度影响十分明显。

表4 不同速度、进油温度下二次压力峰峰值压力

图5 二次压力峰峰值压力随速度、进油温度变化

4 结论

(1)随进油温度的增加,速度对离心脱开型超越离合器油膜厚度、压力的影响逐渐减小,不同速度下的膜厚、压力分布逐渐重合。

(2)随进油温度增加以及卷吸速度降低,最小油膜厚度、二次压力峰峰值压力逐渐减小,且最小油膜厚度、二次压力峰峰值压力受进油温度的影响十分明显。

(3)进油温度对离心脱开型超越离合器弹流润滑性能有很大影响,降低润滑油进油温度有助于提升超越离合器弹流润滑性能。研究结果为离心脱开型超越离合器润滑分析研究提供了参考。