螺杆泵定子温胀溶胀耦合变形及密封特性*

祖海英 冉中霖 宋玉杰 韩道权 杜秀华

(东北石油大学机械科学与工程学院 黑龙江大庆 163318)

采油螺杆泵工作时,定子长期处于油气水三相介质混合条件下,随着定转子高速转动和井深的增加,工作温度升高,定子在高温介质作用下发生温胀和溶胀,使定子脆化、硬化、膨胀等,降低螺杆泵密封性能,因此需研究温胀、溶胀对螺杆泵密封特性的影响。

在橡胶材料力学性能研究方面,于晓燕[1]对螺杆泵密封性能影响因素进行了研究,发现过盈量和橡胶材料的泊松比是影响螺杆泵密封性能的关键因素。李兴晨和李超芹[2]在高温下对橡胶材料拉伸强度、拉伸应力、动态力学性能进行了分析,发现温度越高时橡胶材料的应变能密度对温度敏感性越低。李新荣、王玺等人[3-4]对丁腈橡胶等效应力、表面接触应力进行了仿真研究,发现密封圈内部最大应力与侧向油压大小成正比关系。李波等人[5]研究了热氧老化作用对丁腈橡胶材料力学性能的影响,发现高温富氧环境会显著降低橡胶力学性能,橡胶的硬度对温度变化较为敏感。但上述研究未考虑温胀和溶胀耦合变形对密封性能的影响。

本文作者通过试验获得螺杆泵定子橡胶材料的体积热膨胀系数及溶胀参数,使用温度当量法分析定子橡胶溶胀特性;根据温胀与溶胀耦合载荷对螺杆泵密封特性进行分析。

1 定子橡胶热膨胀系数及溶胀参数测定

为研究定子橡胶温胀溶胀密封特性,由试验测得橡胶试件热膨胀系数、体积和质量变化率。

1.1 试验方案

对定子橡胶试片进行3次体积热膨胀系数测定试验,取3组结果的平均值作为试件体积热膨胀系数。测得体积热膨胀系数为5.7×10-5℃-1。

按GB/T 1690—2006标准,在常压、温度分别为20、30、50、70、90 ℃条件下进行试验[6],每组试验分别用蒸馏水与0号柴油泡试件72 h后,如图1所示。使用电子天平测量其质量变化。

图1 溶胀参数测定试验

1.2 试验结果

试验得到定子橡胶在水浸、油浸时溶胀参数随温度的变化曲线,如图2所示。可知,试件质量、体积变化率随温度升高而增大,且油浸时上升幅度更大,表明丁腈橡胶材料油浸时溶胀受温度影响较大。

图2 不同介质下试件体积、质量变化率随温度变化

2 定子温胀溶胀变形有限元分析

2.1 定子自由膨胀理论分析

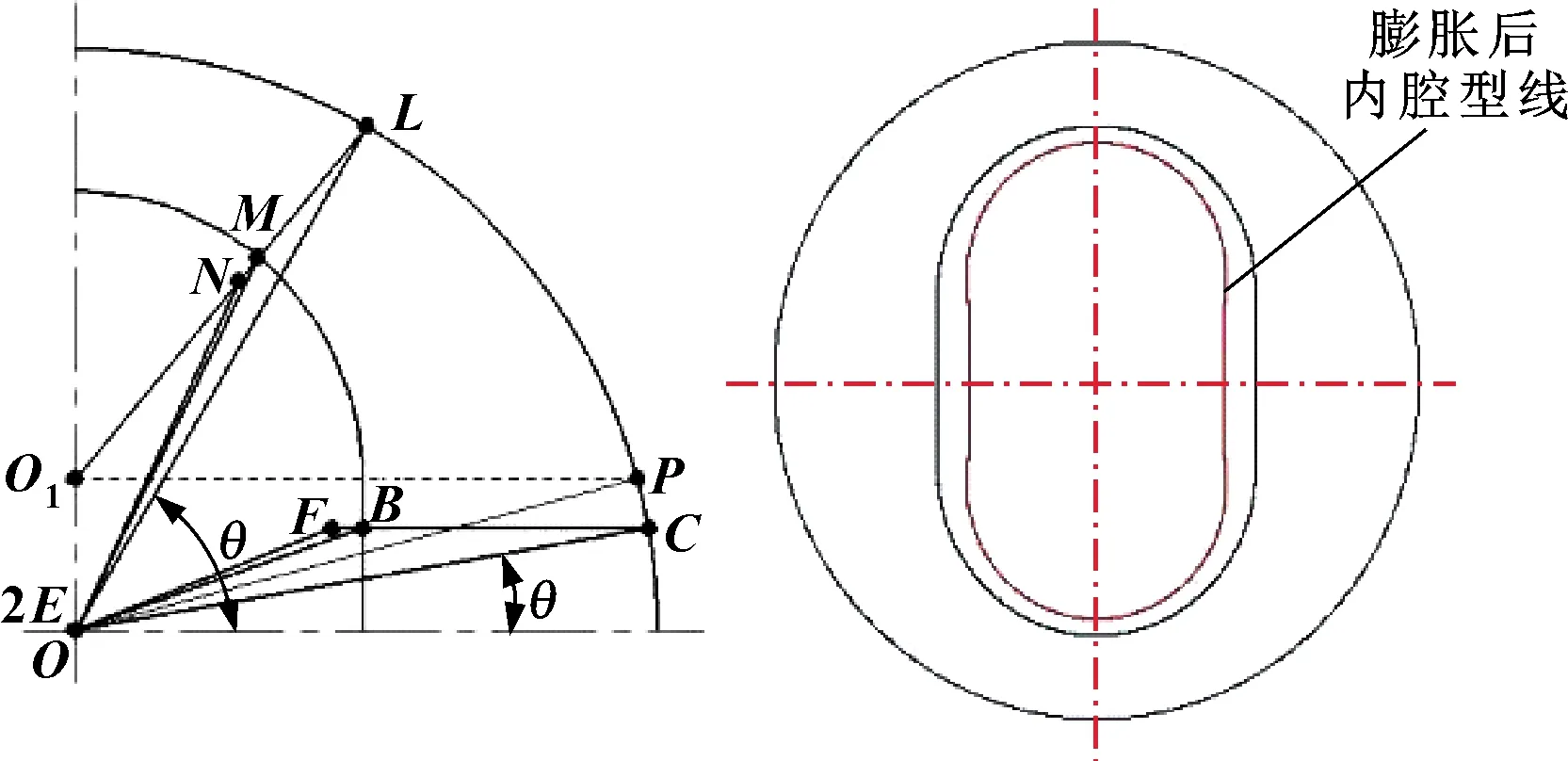

螺杆泵工作时溶胀、温胀使定子变形。由于受到外壳限制,定子只能朝内表面膨胀,导致定子内腔容积变小[7]。为研究定子橡胶实际变形情况,首先对定子内腔自由膨胀变形进行理论计算,其原理如图3所示。

图3 自由膨胀理论计算原理

设定子沿法线方向变形。取1/4内腔分析:对于直线段任意点B,其法线方向与定子外圆交点为C,变形后点B膨胀至F;圆弧段任意一点M,其法线方向与定子外圆交点为L,变形后点M膨胀至N;直线、圆弧段交点水平投影在定子外圆的分界点为P,角θ为自变量。变形量与温度关系为

ΔL=Δδ·α

(1)

式中:ΔL为定子橡胶相对变形量;Δδ为温度升高量;α为热膨胀系数。

推导内腔型线变形量表达式为

(2)

(3)

由计算公式可知,内腔变形量与壁厚成比例,由于定子内腔各位置不等壁厚,使得变形量分布不均匀,表现为左右直线段变形较大,上下圆弧段变形较小,直线段中点处产生最大变形量,圆弧段中点处产生最小变形量。

2.2 温胀作用变形分析

文中使用单向解耦法,建立GLB 120-27型螺杆泵二维模型进行温胀分析。设置过盈量为0.3 mm,对模型在30、50、70、90 ℃下进行有限元计算[8]。50 ℃温胀变形如图4所示。

图4 50 ℃下定子温胀变形云图

工作状态下,转子位于内腔中心或偏离内腔中心时,最大变形都发生于定转子接触位置。不同温度下下转子在内腔中心位置时型线变形量如图5所示。

不同温度下型线最大变形位置都为定转子接触处,不同温度下型线温胀变形规律相似、最大变形量接近,此时型线最大变形主要受定转子间接触过盈量的影响。

2.3 基于温度当量法的溶胀变形分析

2.3.1 溶胀原理

螺杆泵工作时,介质中有机小分子深入橡胶内部,并填充橡胶大分子间间隙,撑大大分子交联网络,从而造成橡胶体积增大的现象称为溶胀现象[9]。在溶胀过程中,有机小分子渗入橡胶大分子网络中使得橡胶体积增大,橡胶膨胀致使大分子网络向三维空间扩展将产生弹性收缩,当2种反向作用效果平衡时,溶胀达到稳定状态[10]。

螺杆泵橡胶定子由溶胀产生的应变为相似应变,以ε表示:

(4)

对于各向异性溶胀,定义为

(5)

式中:rii为预知系数。

2.3.2 溶胀作用变形分析

定子橡胶温胀的同时伴随溶胀,由于螺杆泵定子内表面空间结构复杂,且溶胀现象的机制难以直接通过有限元分析进行模拟[11]。由文献[12]可知,溶胀的变形规律与温胀相似,文中使用温度当量法对定子溶胀变形进行分析。即使用温度升高产生的温胀变形当量等效溶胀变形。使用试件在蒸馏水和0号柴油中各温度下体积变化率,根据溶胀时单位体积变化率对应的温度,模拟各体积变化率下定子溶胀变形情况。

根据图2中体积变化率建立螺杆泵定转子溶胀模型进行有限元计算,文中列出50 ℃、过盈量为0.3 mm工况下,试件在油浸和水浸中溶胀变形云图如图6所示。

图6 50 ℃下定子溶胀变形云图

可见,水浸和油浸工况下型线变形均呈对称分布,最大变形量都位于定转子接触位置。由于过盈的作用,在2种介质中试件的最大变形量差别较小;在接触位置,溶胀变形沿两侧扩展,在非接触位置,油浸变形量明显大于水浸。定子内腔溶胀变形规律与温胀变形规律相似,即使用温度当量法等效定子溶胀变形量可行。根据有限元分析结果,得到不同温度下螺杆泵橡胶定子溶胀对应的当量温度如表1所示。

表1 不同温度下水浸和油浸时溶胀对应的当量温度 单位:℃

2.4 温胀与溶胀耦合作用变形分析

将表1中溶胀对应的当量温度与温胀温度叠加得到溶胀与温胀耦合作用载荷如表2所示。

表2 不同温度下水浸和油浸时温胀与溶胀耦合作用温度 单位:℃

根据表2数据对模型施加载荷,计算得到5种温度下内腔型线在温胀与溶胀耦合作用下变形如图7所示。

图7 不同温度下型线温胀与溶胀耦合作用变形

型线变形量随温度升高而增大,曲线呈周期性变化,波峰与波谷各有6个。出现于定转子接触为0°和180°位置、峰值为0.28 mm的波峰处变形完全由过盈量产生。其他波峰分别位于45°、135°、225°和315°附近,变形由温胀与溶胀产生,大小由体积变化率决定,且油浸时变形量大于水浸。

对比图5与图7可知,相同温度时温胀与溶胀耦合作用时变形量远大于温胀单独作用的变形量,表明温胀与溶胀耦合作用时,溶胀起主导作用。

3 定子温胀溶胀耦合作用下密封特性分析

过盈量、橡胶定子的非线性变形、温胀、溶胀共同影响着螺杆泵密封特性,四者间有着相互影响并相互制约的关系。即过盈量较大时,定转子间产生压缩变形,使螺杆泵工作时实际过盈量减小;过盈量较小时,温胀溶胀使实际过盈量增大。而较大的过盈量限制了温胀溶胀变形,定转子间实际过盈量并没有增加。

3.1 建立模型与载荷设置

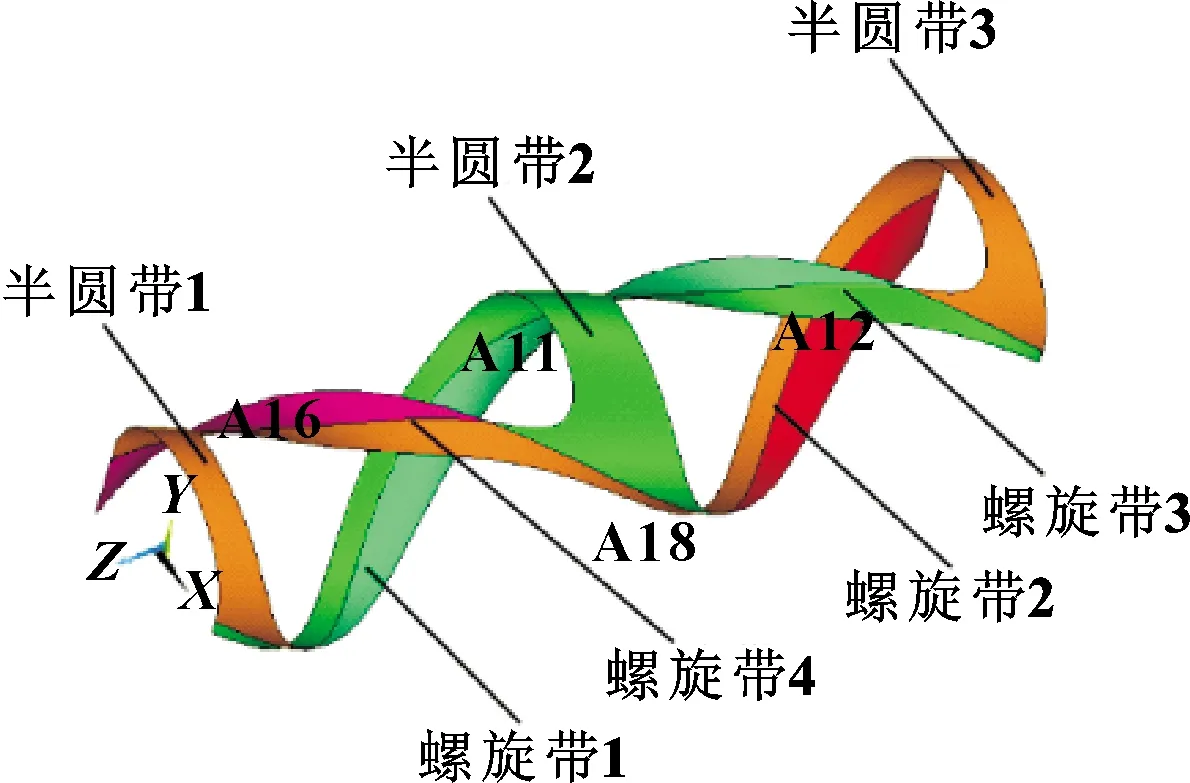

螺杆泵工作时,定转子间的过盈形成接触密封带,一个导程的密封带由4个螺旋带与3个半圆带组成,如图8所示。转子周期性转动使得定子内腔承受交变的接触应力。由于接触应力是螺杆泵密封特性中的重要影响因素[13],因此文中主要对接触应力进行分析。

图8 定转子间接触密封带

螺杆泵工作时各级腔室压力不同,各级腔室密封带处接触应力相差较大。以腔室压力从低到高的顺序将螺杆泵以一个导程为单位分为5段管段进行计算,根据文献[14]确定相邻腔室间压差为0.5 MPa,中间腔室压力分别为1.5、3.5、5.5、7.5、10.5 MPa。

建立三维有限元模型,使用四面体网格,定子内表面非接触位置网格大小为3 mm,接触位置网格进行细化[15],如图9所示。

图9 螺杆泵定转子有限元模型

3.2 接触应力最大管段确定

对从低压到高压的5个管段,在过盈量为0.3 mm、50 ℃油浸条件下进行有限元分析,结果表明腔室压力10-10.5-11 MPa管段接触应力峰值最大,因此后续研究对该管段进行分析计算。文中列出腔室压力为10-10.5-11 MPa工况下接触应力云图,如图10所示。

图10 50 ℃下油浸时10-10.5-11 MPa管段接触应力云图

接触应力随腔室压力的升高而增大。半圆带2处接触面积较大,接触应力分布均匀,变化幅值小。螺旋带处接触应力密集,接触应力峰值出现于高压段螺旋带3偏上位置。

3.3 接触应力随温度与过盈量变化规律

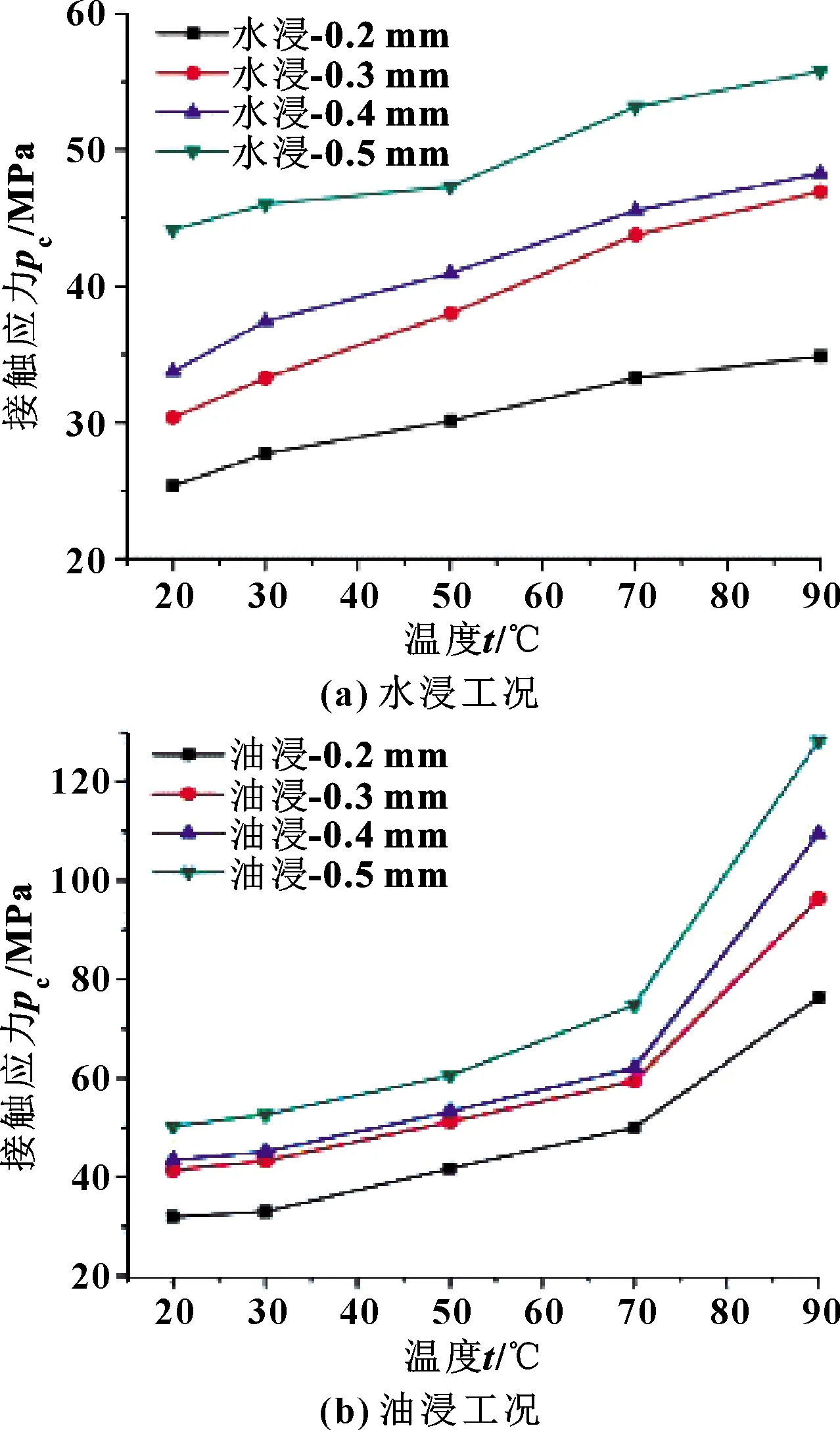

建立过盈量为0.2、0.3、0.4、0.5 mm 4种模型,在温度为20、30、50、70、90 ℃及水浸、油浸工况下进行有限元计算,提取不同温度下腔室压力10-10.5-11 MPa段定转子接触密封带接触应力最大值,结果如图11所示。

图11 各工况下最大接触应力随温度与过盈量变化关系

介质与温度相同时,最大接触应力随过盈量的增大而增大。过盈量与温度相同时,油浸时最大接触应力值高于水浸。水浸和油浸时接触应力都随温度的升高而变大。油浸时不同过盈量模型的接触应力变化规律相似,即20~70 ℃下接触应力增大速度较为缓慢,70~90 ℃下接触应力增大速度较快,说明温度越高时,温度对接触应力影响越大。

4 结论

(1)通过实验测得螺杆泵定子橡胶材料质量变化率与体积变化率,为使用温度当量法对橡胶定子进行溶胀分析提供数据支持。

(2)建立模型对定子温胀变形进行有限元计算,结果显示最大变形发生于定转子接触位置。使用温度当量法对定子橡胶溶胀变形进行有限元计算,结果表明溶胀变形规律与温胀变形规律相似,说明使用温度当量法分析螺杆泵溶胀特性可行。

(3)对温胀与溶胀耦合作用变形进行有限元分析,结果表明溶胀造成的变形量远高于温胀,即温胀与溶胀耦合作用时,溶胀起主导作用。

(4)对螺杆泵在过盈量、温胀、溶胀耦合作用下的密封特性进行有限元计算,结果表明接触应力随温度和过盈量的增大而增大,油浸时最大接触应力高于水浸。