小径薄壁管座角焊缝典型缺陷的超声相控阵CIVA仿真研究

何慈武 杨萌萌 龙晋桓 韩 军 陈志荣

1.厦门理工学院电气工程与自动化学院,厦门,3610002.中国科学院福建物质结构研究所泉州装备制造研究中心,泉州,3620003.华电电力科学研究院有限公司,杭州,310030

0 引言

电厂小径薄壁管的管径一般在32~89 mm之间,壁厚一般在4~14 mm之间[1]。目前小径薄壁管座角焊缝是电厂例行检验过程中常见的失效部位,由于管座焊接位置狭窄以及现场检测条件恶劣[2],管座角焊缝检测极为困难,因而对管座角焊缝进行无损检测是保障电厂安全的重要工作之一。

超声相控阵检测是成熟的无损检测技术,通过设置聚焦法则能灵活控制焦点位置,多角度扫查管座角焊缝区域[3],常用于复杂工件焊缝内部缺陷检测。目前的研究主要集中在检测工艺或探头优化,对深入研究超声相控阵检测复杂变曲率工件缺陷具有一定的局限性。

针对上述问题,本文基于CIVA软件对小径薄壁管座角焊缝建模仿真,首先通过声场仿真验证超声相控阵检测技术可有效检测焊缝内部缺陷;其次对未熔合、未焊透、裂纹和夹渣4种典型缺陷在不同检测位置曲率上进行缺陷响应,得到典型缺陷图谱;最后分析因检测位置曲率不同导致声束反射到缺陷面上的声压幅值变化,并总结检测位置曲率对缺陷成像的影响。

1 超声相控阵技术

1.1 超声相控阵检测原理

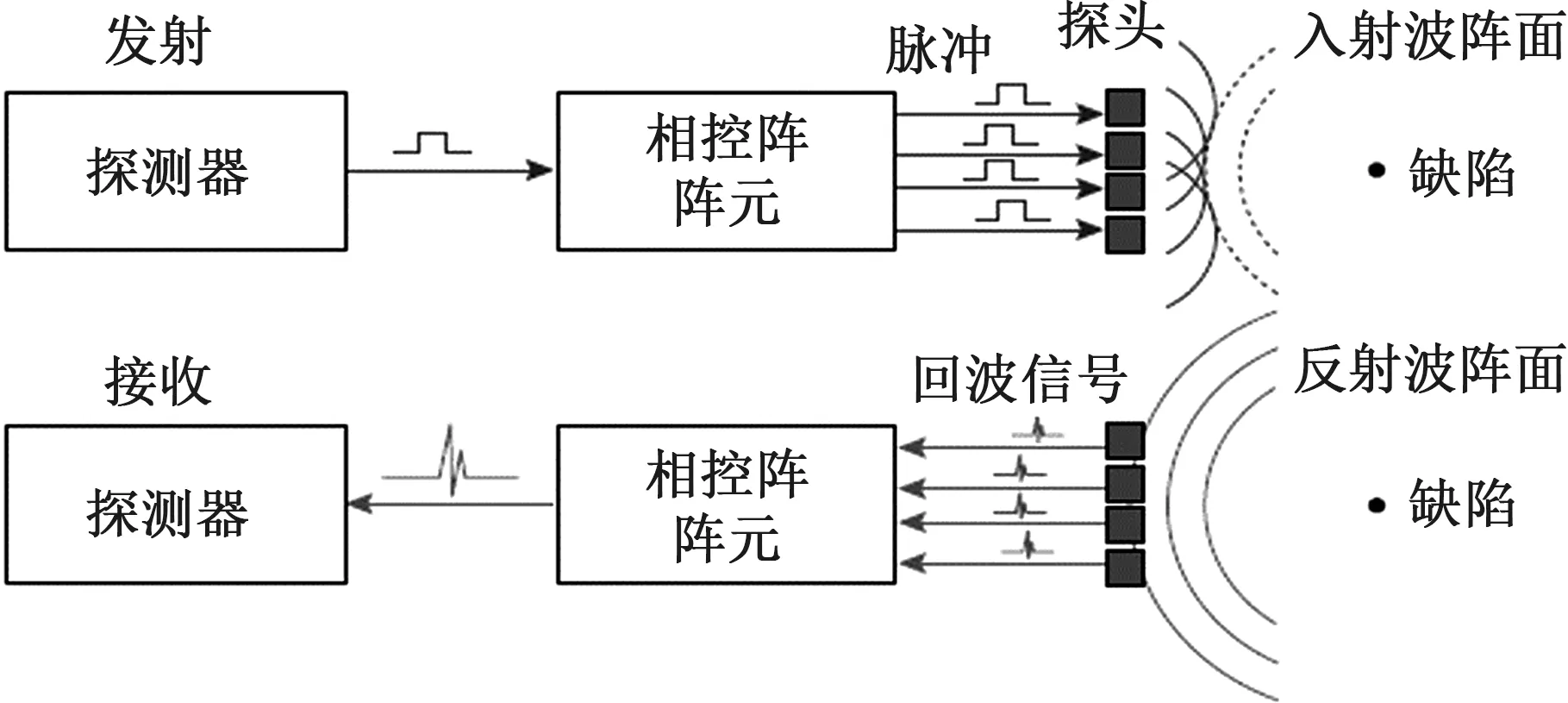

超声相控阵检测技术基于惠更斯原理和赫姆霍兹声压积分原理[4],通过控制换能器各阵元的激励脉冲时间,按照延迟法则发射和接收超声波,实现声束偏转和聚焦[5]。相控阵声束的发射与接收原理如图1所示[6]。

图1 超声相控阵声束的发射与接收原理图[6]Fig.1 Principle diagram of transmitting and receivingultrasonic phased array sound beam[6]

1.2 相控阵声束聚焦和偏转

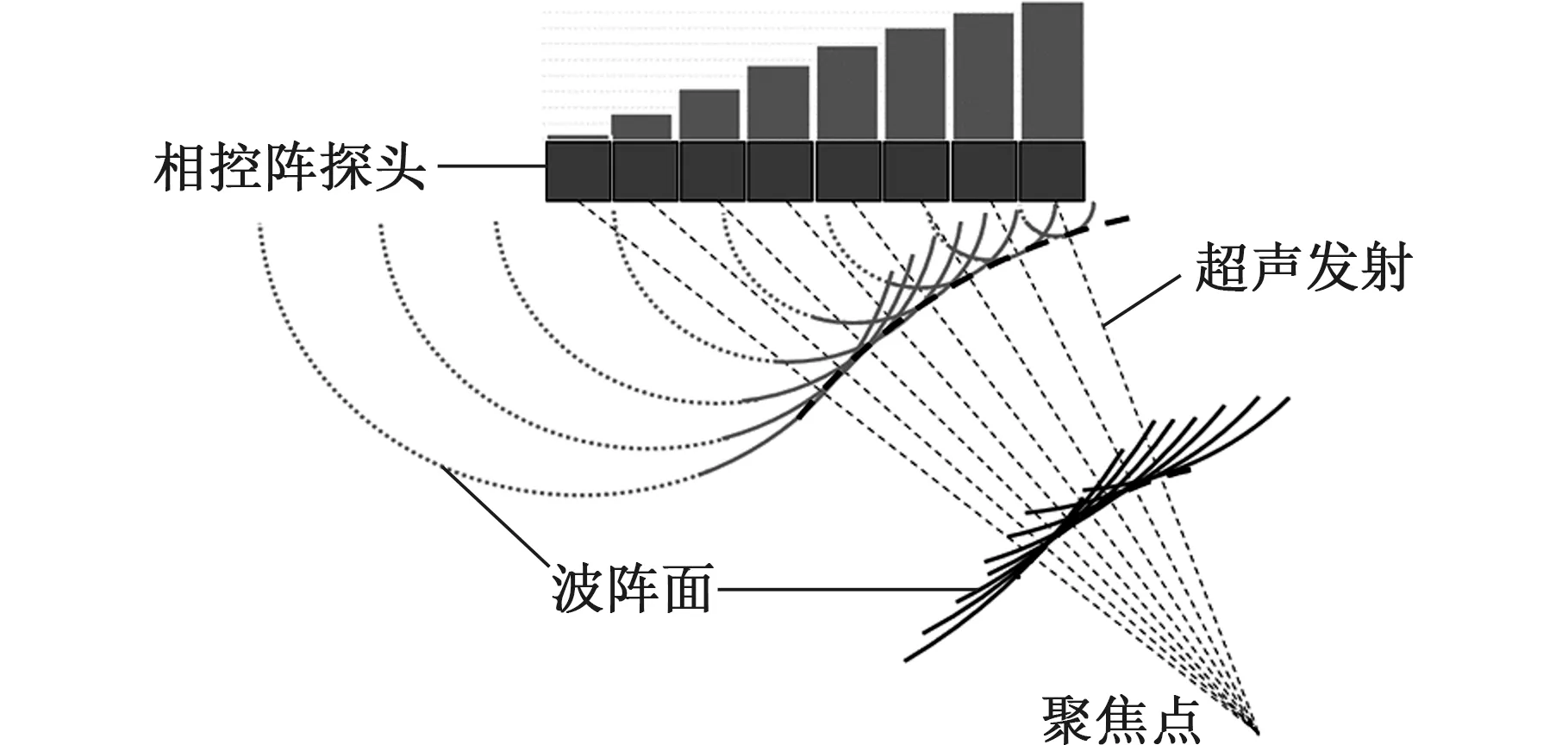

相控阵探头利用延迟法则控制声束聚焦和偏转,根据各阵元到焦点的相对距离,精确计算每个阵元的激励次序,使每个阵元激励的球形波最大峰值在既定的聚焦点汇集,从而得到特定声场[7]。延迟法则原理如图2所示。

图2 延迟法则原理图Fig.2 Principle diagram of the law of delay

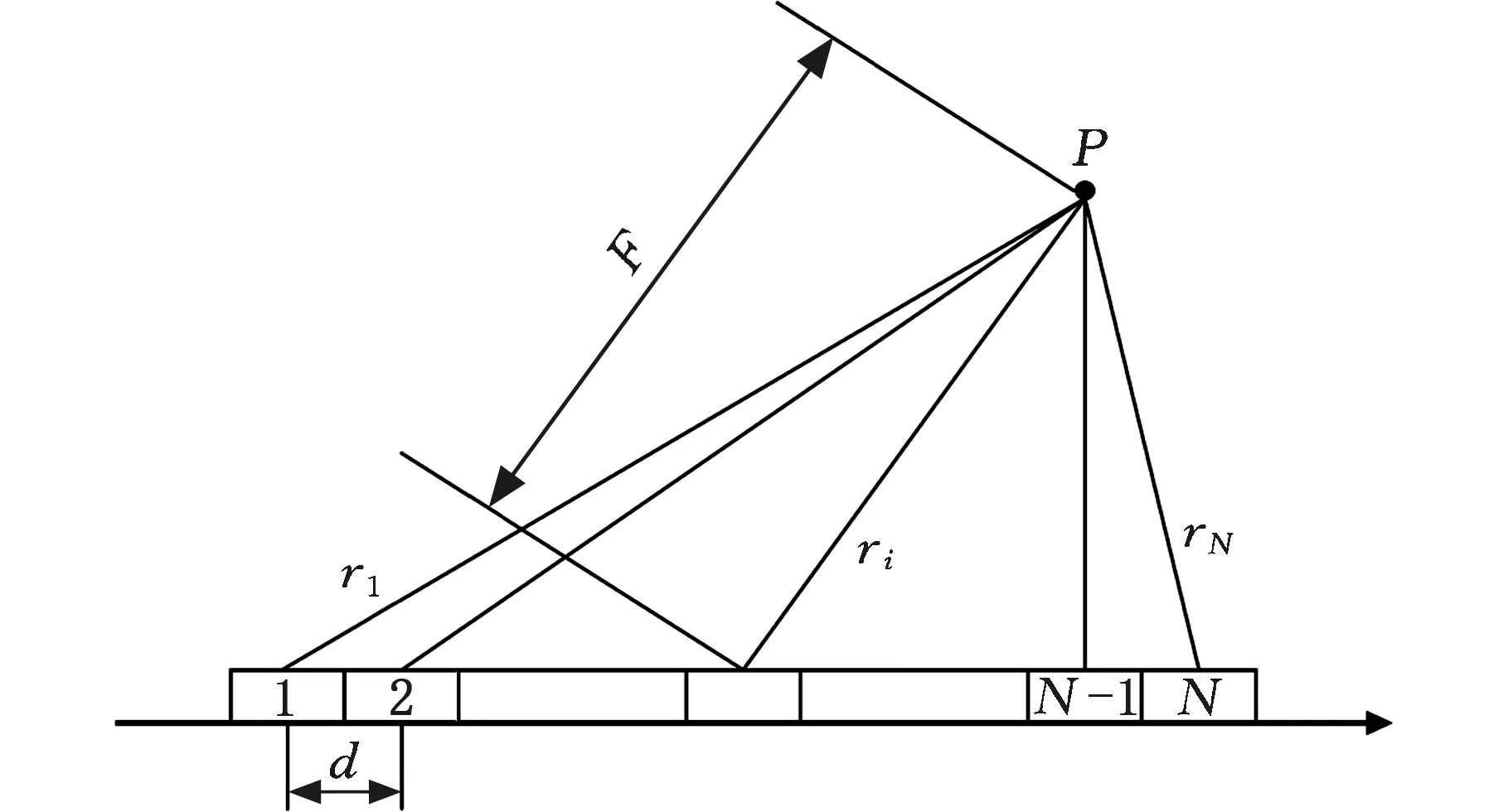

一维线性阵列相控阵探头发射声束的聚焦与偏转如图3所示。假设相控阵探头有奇数个阵元,编号为n(n=1,2,…,N),相控阵探头发出的声束偏转延迟时间τd和声束聚焦延迟时间τf共同组成阵元激励时间τe。以第1个阵元为坐标原点,第n个阵元相对第1个阵元的时间延迟τn1为

(1)

ΔS=dsinθ

(2)

式中,c为声速;ΔS为相邻两个阵元间的波程差;d为两个相邻阵元间的距离;θ为声束偏转角度。

图3 一维线性探头的声束偏转与聚焦Fig.3 Deflection and focusing of the sound beam ofa one-dimensional linear probe

当声束在P点实现深度聚焦时,聚焦延迟时间τP为

(3)

式中,F为聚焦深度;t0为保证延迟时间为正的时间常数。

结合式(1)和式(3),在声场中任意一点P的偏转和聚焦时间τ为

(4)

当阵元个数为偶数时,只需将n-1替换成n-0.5即可。

通过式(4)计算工件内部声场中任意一点声束偏转与聚焦的延迟时间,得到一维线性阵元探头的空间响应,有助于进一步研究工件内部的声场问题。

2 CIVA建模及参数

CIVA软件是专业的无损检测仿真平台,可用于设计和优化检测工艺。超声仿真部分利用延迟法则计算工件中的超声波束,模拟声束与缺陷的相互作用。借助CIVA软件高精度仿真及图像处理优势,提高在不同检测位置曲率下的缺陷成像分辨率,有助于开展图谱对比分析及声压幅值比变化的研究工作。

2.1 模型参数设置

常见的管座角焊缝形式分为安放式和插入式两种[8]。本文结合电厂实际检测管道规格,建立与现场管座参数接近的安放式管座角焊缝模型。管道尺寸(外径×壁厚)分别为母管φ600 mm×17.5 mm、接管φ27 mm×2.5 mm,焊缝坡高为10 mm,管道材料设置碳钢,密度为7.8 g/cm3,纵波声速vL=5900 m/s,横波声速vT=3230 m/s。

2.2 相控阵探头参数设置

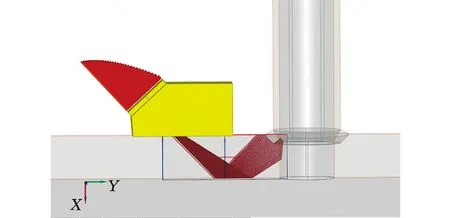

通过前期对焊缝的CIVA声场仿真研究,确定一维线阵探头置于小径管模型的母管外表面满足检测要求,其中探头参数为:阵元数N=32,中心频率f=5 MHz,阵元中心间距p=0.6 mm,阵元间隙g=0.1 mm,主动窗长度A=19.2 mm,从动窗长度W=10 mm,带宽为69%,楔块类型为钢中折射角55°横波斜楔块,材料为聚苯乙烯交联树脂,密度ρ=1.05 g/cm3,纵波声速vL=2360 m/s,横波声速vT=1160 m/s。安放式管座角焊缝及相控阵探头的CIVA仿真模型如图4所示。

图4 安放式管座角焊缝仿真模型Fig.4 Simulation model of the fillet weld of the placedpipe seat

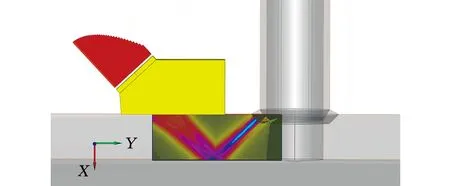

2.3 延迟法则设置

仿真采用扇形扫查,设置扫查角度范围为45°~75°,步进长度为0.5°。由于焊缝的余高会造成探头发出的声束多次折射产生畸变和能量衰减[9],故确定延迟法则对提高缺陷检出率十分重要。目前相控阵技术无法利用一次横波检测焊缝近表面缺陷,且电厂小径管排列紧密,不易实施一次波检测技术。本文选择二次波检测方法,利用CIVA软件对二次波进行声场计算,不考虑波形转换,只计算横波声场。设置聚焦深度为34 mm,计算精度为0.3。二次波的声场仿真图像如图5所示。

图5 二次横波的声场仿真图Fig.5 The sound field simulation diagram of thesecondary transverse wave

声场的强弱代表相控阵检测能量的大小,为确保后续的缺陷响应效果好,对于待测管座角焊缝部位,要求声场能量较高且集中[10]。由仿真结果可知,通过移动探头,发出的二次波声束能量主要集中在焊缝内部,满足缺陷响应仿真要求。

2.4 缺陷参数设置

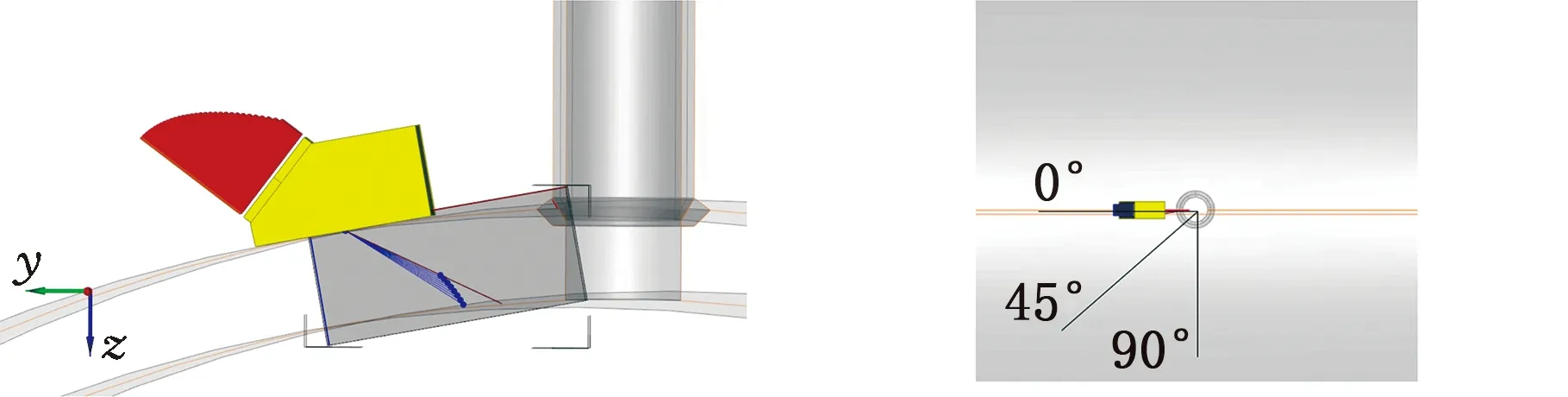

本文基于CIVA软件,在已搭建好的无缺陷管座角焊缝模型中,利用缺陷设置模块,分别向焊缝中添加坡口未熔合、根部未焊透、裂纹及夹渣4种典型缺陷,将每种缺陷分别设置在0°、45°、90°的焊缝检测位置,探究检测位置曲率不同对缺陷响应的结果影响。模型设置如图6所示,其中δ为相控阵探头在焊缝不同位置曲率下的角度。

(a)δ=0° (b)δ=45°

(c)δ=90° (d)检测位置俯视图图6 不同位置曲率下的探头检测位置Fig.6 Probe detection position under different curvatures

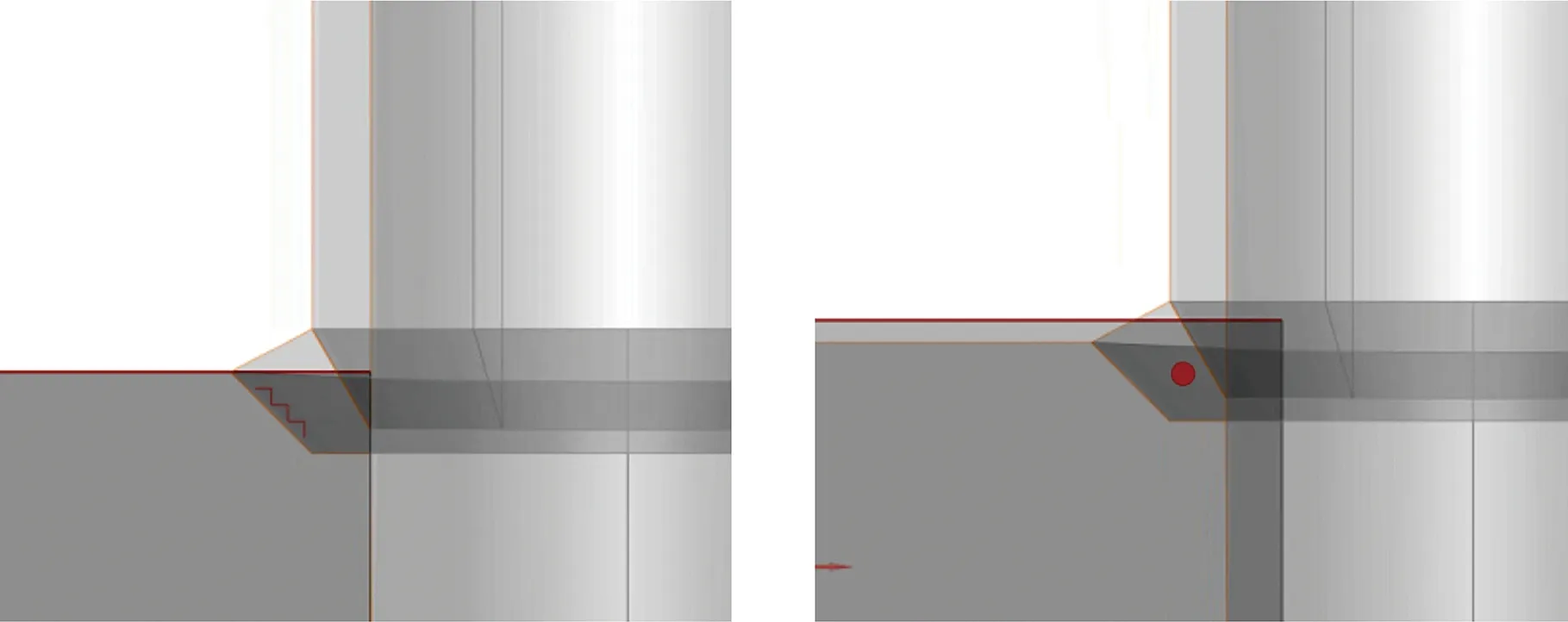

考虑到实际检测中缺陷成分复杂,与碳钢相比,氧化铝材料的超声波衰减和声阻抗均大于碳钢,若以氧化铝为缺陷材料进行仿真出现了明显缺陷波形和图谱,则在实际检测中,对碳钢材料的管壁焊缝检测更具有说服力,故缺陷材料选择氧化铝,密度为3.97 g/cm3,如图7所示。具体缺陷参数见表1。

(a)坡口未熔合 (b)根部未焊透

(c)裂纹 (d)夹渣图7 典型缺陷的模型设置Fig.7 Model settings for typical defects

表1 坡口未熔合缺陷参数变量设置

3 缺陷响应结果分析

在实际检测管座角焊缝缺陷过程中,改变探头检测位置曲率会造成声程和声压往复透射率的不同,导致探头在各个检测位置曲率的灵敏度不同,所以在缺陷仿真中检测位置曲率的声束不仅要满足覆盖缺陷的要求,还应满足灵敏度的要求。本文保持楔块前沿到缺陷中心的距离以及缺陷相对于坡口的深度不变,改变探头在母管侧的检测位置以及缺陷在焊缝中的空间位置,分别记录待测区域的声压幅值,以水平位置δ=0°的待测区声压为基准,计算其他位置曲率下的待测区声压幅值下降率,便于进一步分析成像结果和声压变化率。

3.1 坡口未熔合缺陷检测仿真

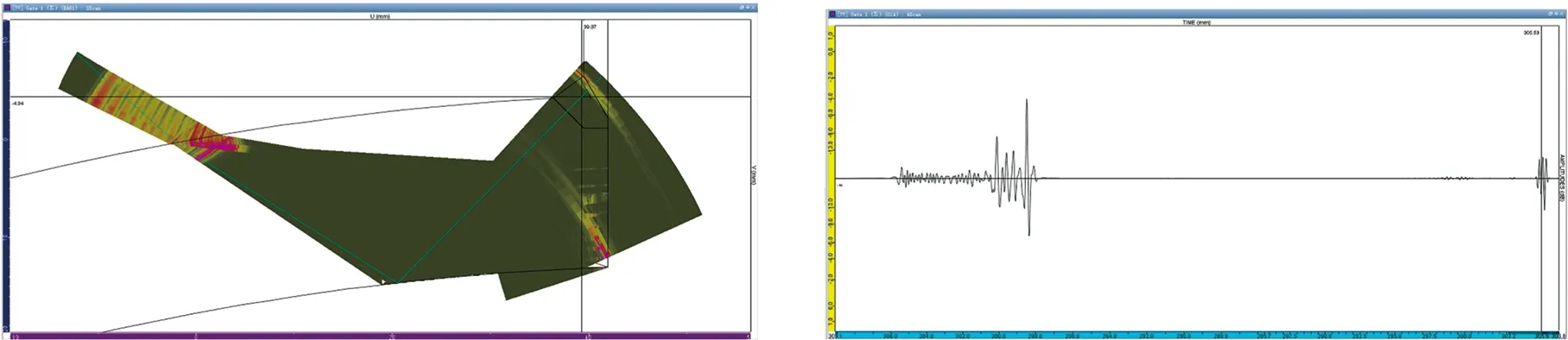

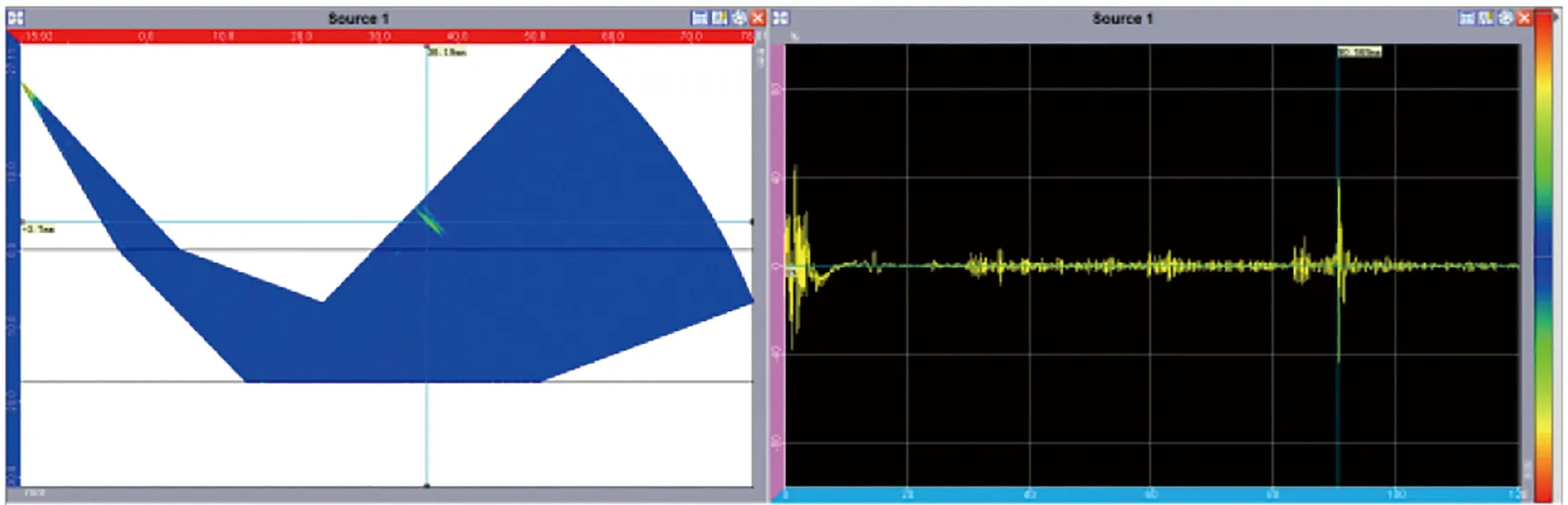

为了与真实检测环境更加贴近,使模型中的缺陷形状等参数近似于现实中的焊缝缺陷,选择CIVA软件缺陷模块中的矩形面状缺陷,尺寸选择(长×宽)2 mm×2 mm。将矩形缺陷放置于焊缝内部,更改缺陷的空间位置,表现出未熔合缺陷位置方向的不确定性,楔块前沿距离坡口边缘约19.23 mm。仿真结果如图8所示,其中A波图像的Y轴表示信号幅值,单位为dB,X轴表示时间,单位为s。

由图8可以看出,各检测位置的缺陷回波信号较高,管座的坡口缺陷与焊缝根部端角信号明显分开,焊缝端角反射信号也愈加强烈,这是因为探头在0°、45°和90°检测位置上发出的声束与焊缝端角间的夹角逐渐增大。当探头处于δ=0°时,坡口未熔合缺陷朝向垂直于主声束,在扇扫图像中的辨识度明显高于探头处于其他位置曲率的缺陷图像。未熔合待测点的声压幅值变化率如表2所示。

从表2中的数据可知,探头处于δ=0°曲率位置的待测点声压幅值最高;在δ=90°曲率位置声压幅值最低,声压变化率最大。虽然相控阵探头采用阵列设计可以有效解决曲面声场发散问题,但由于楔块在不同检测位置曲率与母管的耦合度差别较大,在δ=90°曲率位置时探头与母管的耦合度最低,导致声压幅值较小。在实际检测中,可以通过调整楔块大小和曲率,使其最大程度地贴合待测管壁,减少耦合度较低带来的不利影响。

(a)δ=0°

(b)δ=45°

(c)δ=90°图8 不同位置曲率的坡口未熔合缺陷仿真及A波图像Fig.8 Simulation and A wave images of groove unfuseddefects with curvature at different positions

表2 未熔合待测点的声压幅值变化率

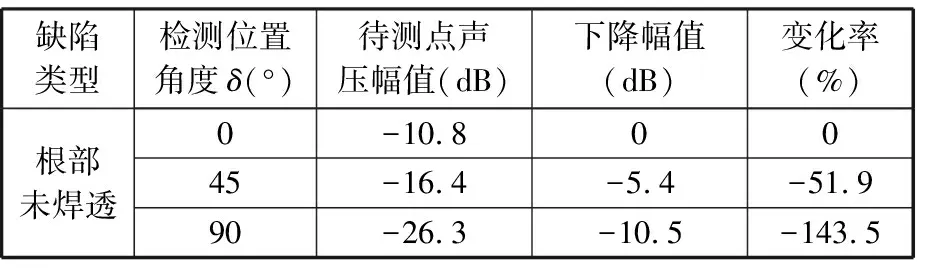

3.2 根部未焊透缺陷检测仿真

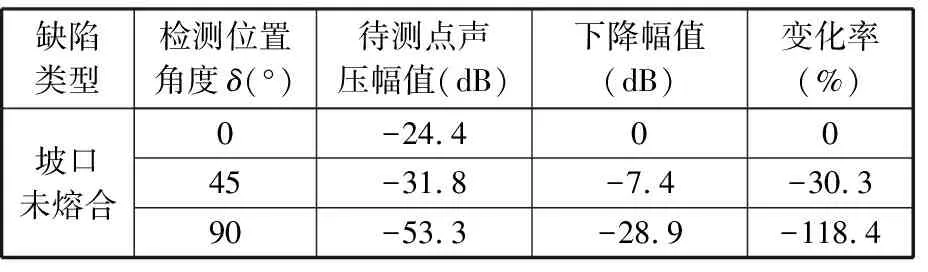

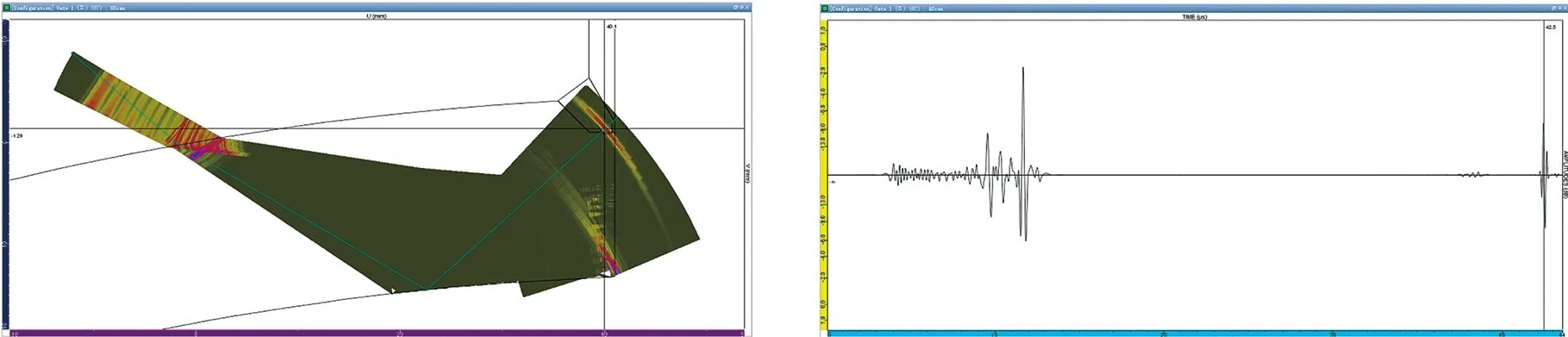

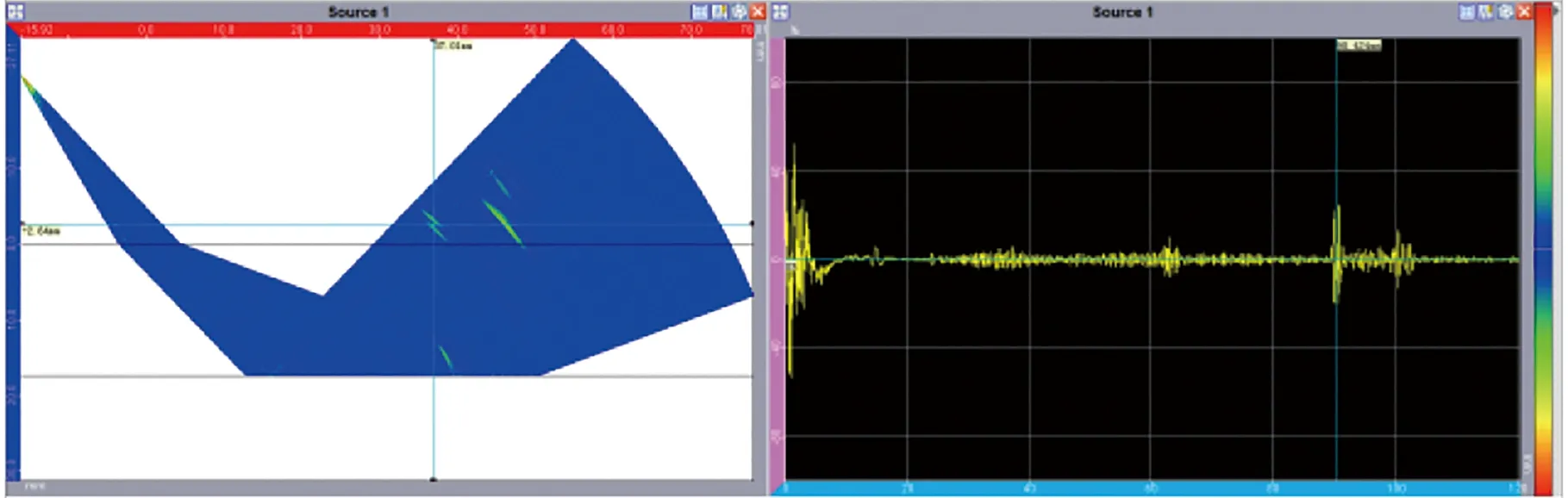

采用CIVA软件缺陷模块中的多面状缺陷模拟现实中的未焊透缺陷,尺寸选择(长×宽×面)1 mm×1 mm×3,将矩形缺陷放置焊缝底部,探头楔块前沿距离坡口边缘约20.52 mm。仿真结果如图9所示。

由图9可以看出,声束对根部未焊透缺陷实现多角度覆盖扫查,不同位置曲率上的缺陷回波信号较强。近声场区域回波与缺陷回波信号明显分开。由于焊缝坡高较小,在扇扫图像中未焊透缺陷信号与端角信号区分明显,故缺陷检出率高。未焊透待测点的声压幅值变化率如表3所示。

从表3中的数据可知,根部未焊透在δ=45°和δ=90°方向上的声压变化率大于同方向上的坡口未熔合缺陷声压变化率,说明在小径薄壁管座角焊缝中未焊透缺陷对检测位置曲率的敏感程度较高。由于根部未焊透是面状方向性缺陷,所以检测位置改变对声束与缺陷垂直程度影响较大,在实际检测中可以通过调整探头相对于缺陷的直线距离,最大限度地保持声束与缺陷垂直,提高未熔合缺陷的检出率。

(a)δ=0°

(b)δ=45°

(c)δ=90°图9 不同位置曲率的根部未焊透缺陷仿真及A波图像Fig.9 Simulation and A wave images of rootincomplete penetration defects with curvatureat different positions

表3 未焊透待测点的声压幅值变化率

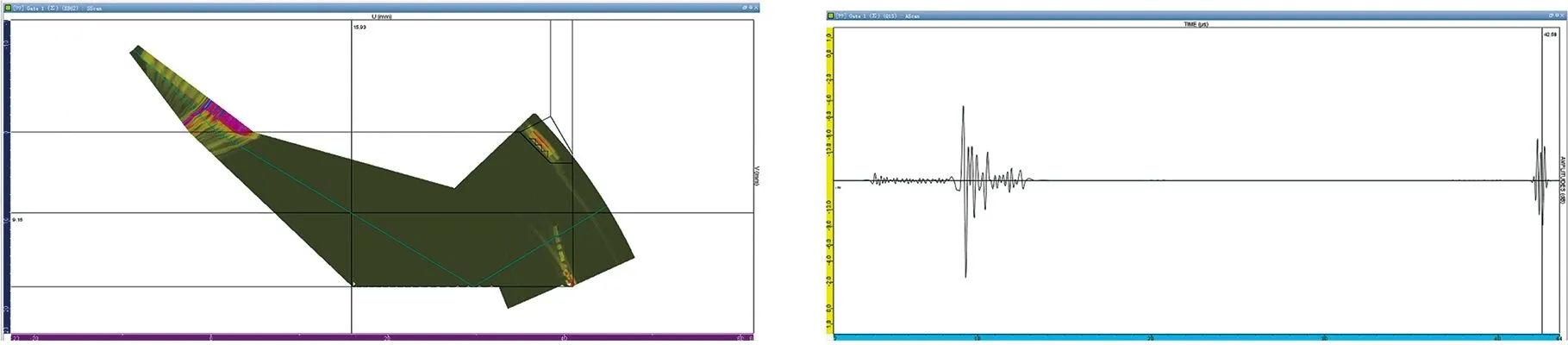

3.3 裂纹缺陷检测仿真

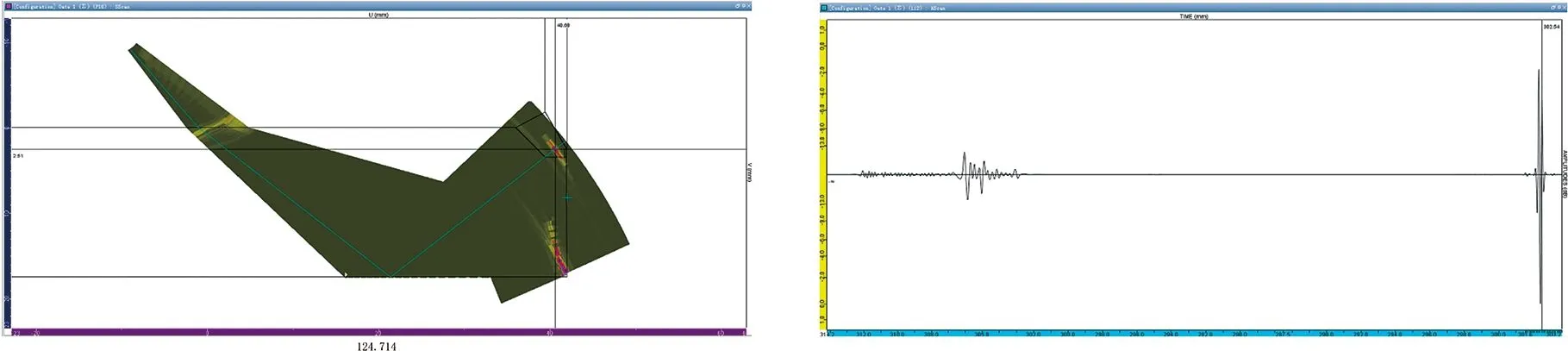

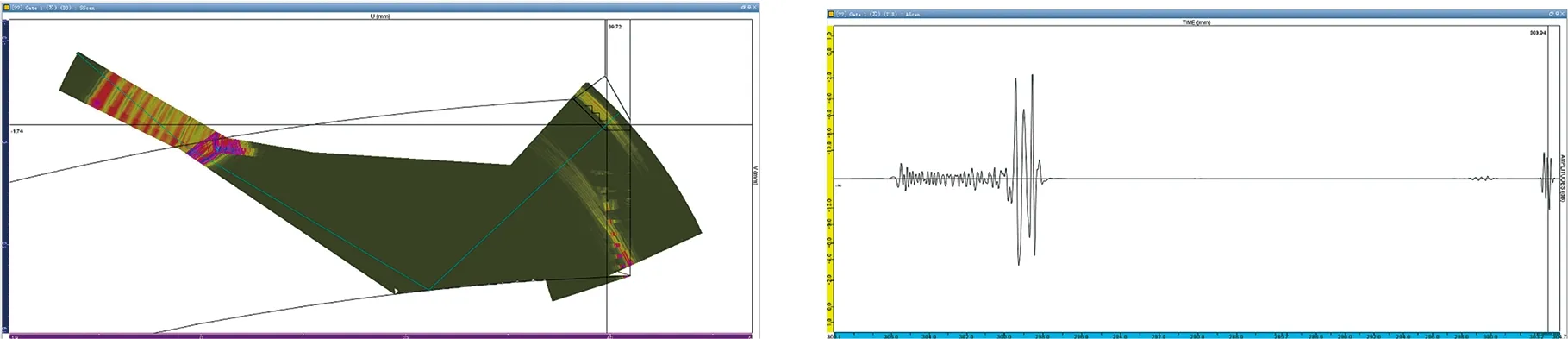

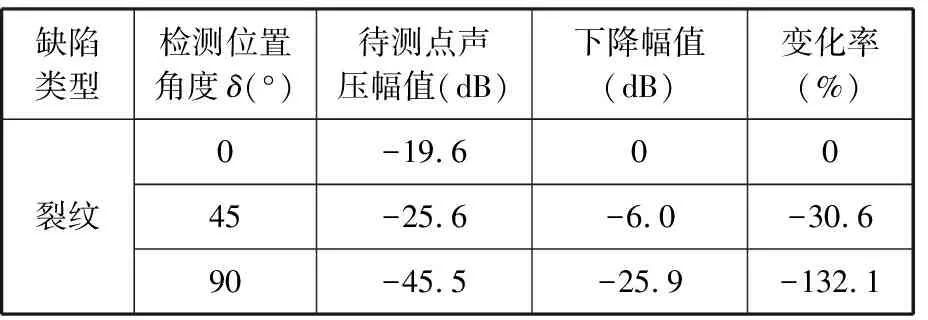

采用CIVA软件缺陷模块中的多面锯齿形结构模拟现实中的裂纹缺陷,模拟裂纹面尺寸(长×宽)3 mm×1 mm,锯齿高度约为1 mm。实际现场检测中,裂纹在小径薄壁管座角焊缝根部、熔合线、焊缝中心等各个位置都可能出现,其中熔合线处最易发生裂纹延伸,故本次仿真将矩形缺陷放置在母管焊缝坡口熔合线,同时更改缺陷在不同检测方向的位置,楔块前沿距离坡口边缘约19.38 mm。仿真结果如图10所示。

(a)δ=0°

(b)δ=45°

(c)δ=90°图10 不同位置曲率的裂纹缺陷仿真及A波图像Fig.10 Simulation and A wave images of crack defectswith curvature at different positions

由图10可以看出,坡口熔合线处的纵向裂纹缺陷回波信号明显,裂纹上端点的衍射波信号回波幅值较低,下端回波波幅较高。随着检测位置曲率的改变,超声波入射方向与裂纹上表面之间的夹角逐渐减小,表面回波幅值逐渐减弱。当δ=0°时,裂纹表面反射回波幅值较大,裂纹长度和位置清晰可辨。裂纹待测点的声压幅值变化率如表4所示。

表4 裂纹待测点的声压幅值变化率

坡口纵向裂纹结构复杂,扩展的方向具有不定向性,尽管声束没有很好的反射面,但仍能测出裂纹,缺陷图像中裂纹形状清晰。实际检测中可以通过改变探头相对于缺陷的中心角度,增大声束反射面,降低由检测位置曲率造成的裂纹表面回波幅值减弱的程度,同时提高裂纹倾角的检出率,有助于进一步分析裂纹走向。

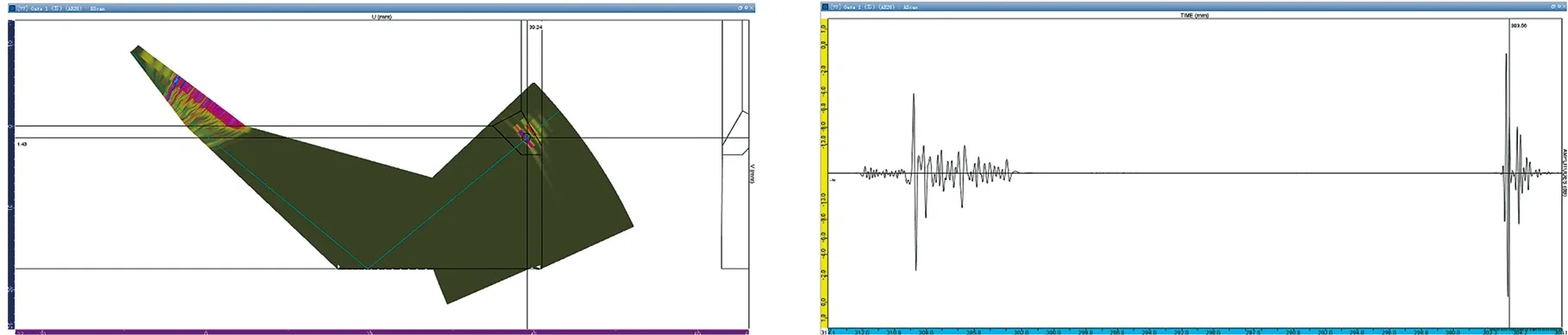

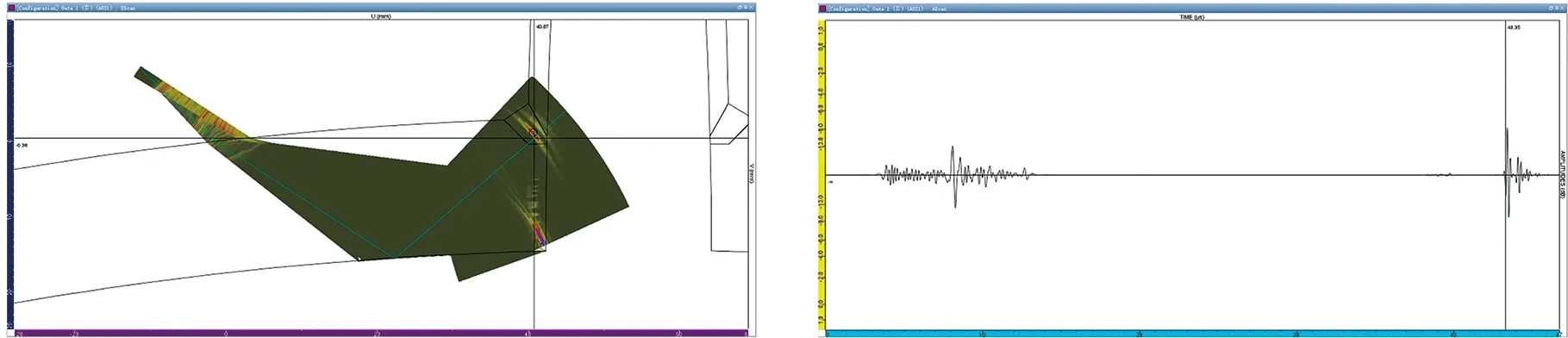

3.4 夹渣缺陷检测仿真

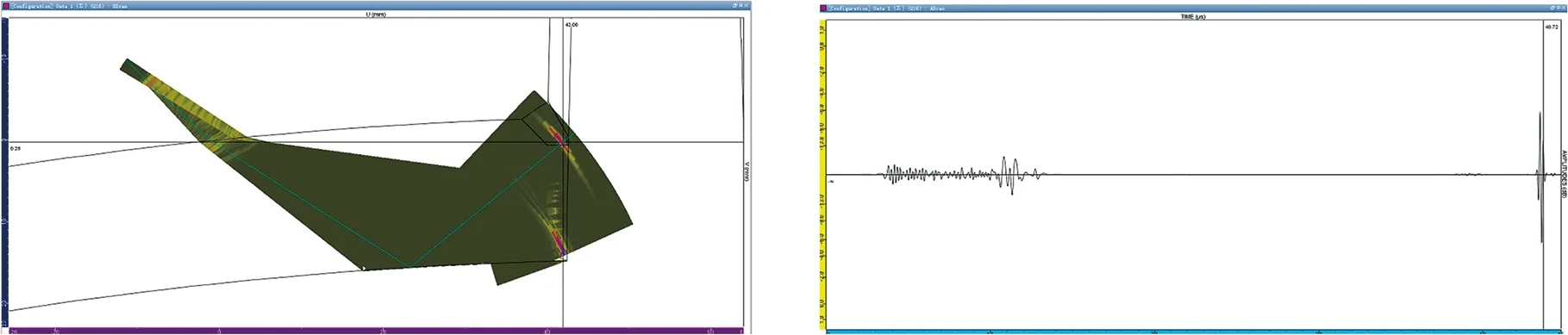

采用CIVA软件含有的缺陷模块中的圆柱体状缺陷来模拟现实中的夹渣缺陷,尺寸选择(直径×高)0.5 mm×5 mm,将圆柱体缺陷放置在焊缝中部,楔块前沿距离坡口边缘约19.57 mm,仿真结果如图11所示。

由图11可以看出,夹渣缺陷分层明显,由于夹渣模型由圆柱体状模型搭建,故声束会穿透两层模型表面。当穿透第一层柱状表面时声束能量最强,缺陷信号显著,声束透射到第二层柱状表面时,由于声能衰减,造成缺陷信号减弱,故夹渣缺陷图像中存在两个缺陷回波。待测点的声压幅值变化率如表5所示。

(a)δ=0°

(b)δ=45°

(c)δ=90°图11 不同位置曲率的夹渣缺陷仿真及A波图像Fig.11 Simulation and A wave images of inclusiondefects with curvature at different positions

表5 夹渣待测点的声压幅值变化率

由表5可知,检测位置曲率改变对夹渣缺陷仿真结果影响较大,随着检测方向由δ=0°变为δ=90°,缺陷回波信号逐渐减弱,待测区声压也逐渐降低。由于夹渣自身柱状体特征,图像中衍射信号较强,回波信号特征明显。在实际检测中,可对夹渣缺陷进行环形扇扫,从不同角度检测,使夹渣更易在图像中分辨和检出。

3.5 仿真结果综合分析

通过在管座角焊缝的不同曲率位置上对坡口未熔合、根部未焊透、裂纹及夹渣4种典型缺陷进行CIVA仿真,获得δ分别为0°、45°和90°曲率位置下的缺陷响应仿真图谱。仿真结果表明,随着检测位置曲率的增大,相控阵探头发出的声束与缺陷之间的夹角逐渐减小,导致缺陷回波幅值降低,声压变化率逐渐增大,故在实际现场中检测不同曲率位置下的管座角焊缝缺陷时,最大程度地保证探头与管壁的耦合度,通过调整声束发射角度,改变楔块的大小、形状,校正探头与待测焊缝的直线距离等方法,弥补曲率变化给缺陷检测带来的不利影响,保证检测的灵敏度和检测结果的准确性。

4 实验验证

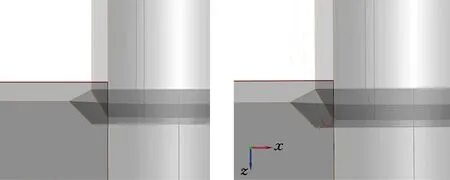

4.1 模拟试块及焊缝缺陷设计

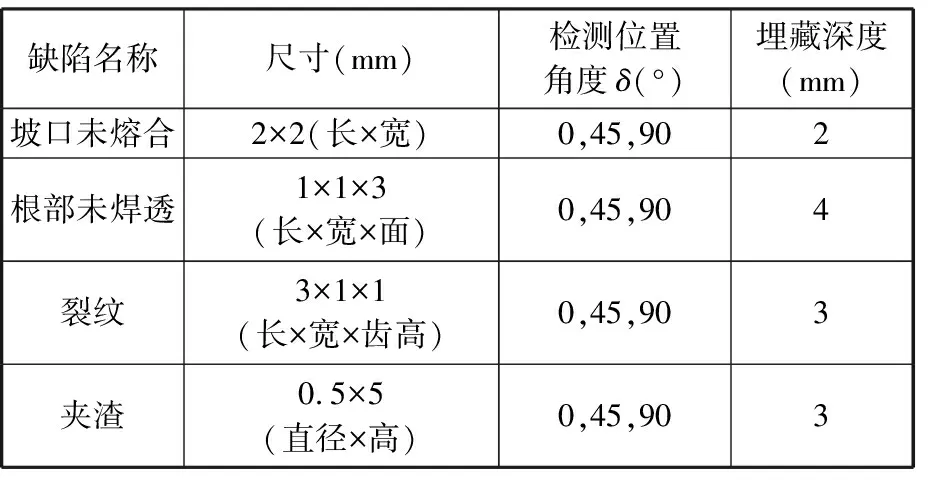

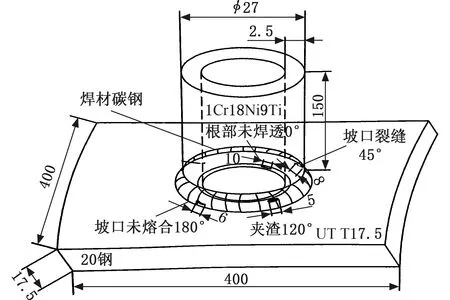

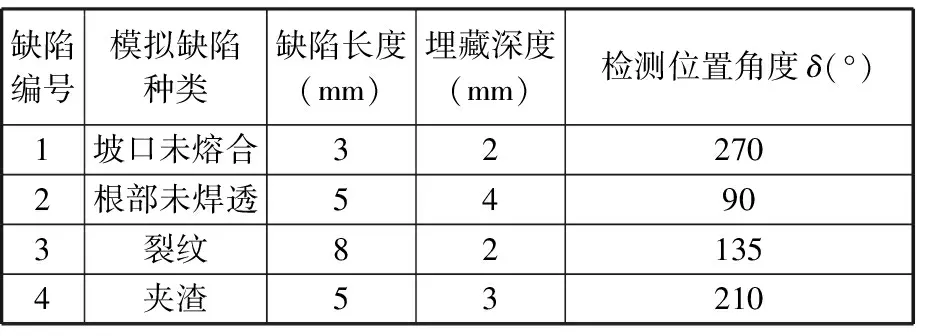

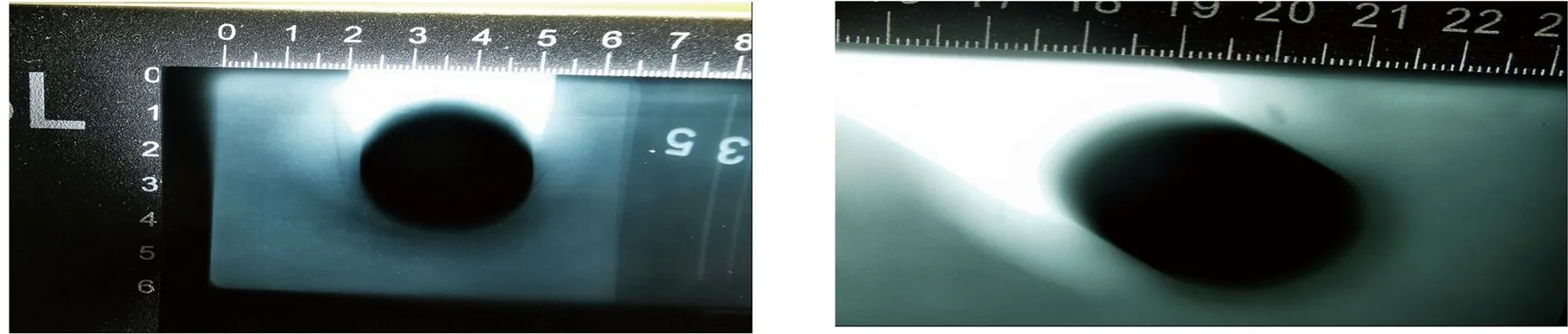

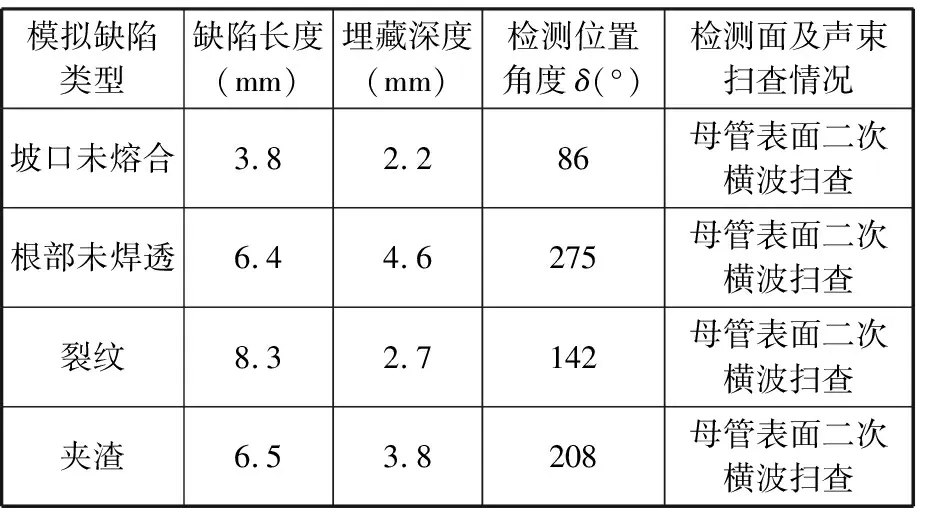

为验证本文提出的工艺方案对安放式管座角焊缝的声束全覆盖以及缺陷检出能力,设计并加工出与被检工件在材质、几何尺寸、坡口形式和焊接工艺等方面相同的模拟试块,并在不同曲率位置的焊缝中添加根部未焊透、坡口未熔合、裂纹、夹渣4种典型缺陷,缺陷形状及尺寸等参数与仿真参数相似。模拟试块如图12所示。人工缺陷参数如表6所示。模拟试块焊缝缺陷的射线检测如图13所示。

(a)模拟试块结构示意图

(b)模拟试块实物图图12 模拟试块Fig.12 The simulated test block

表6 人工缺陷参数

注:检测位置角度表示以结构图左侧水平位置为零点,按顺时针角度计量。

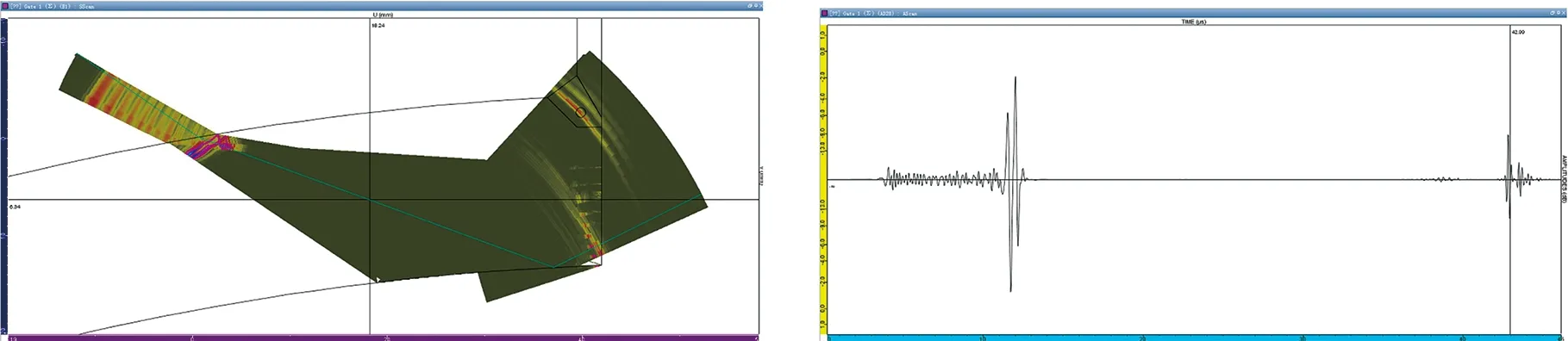

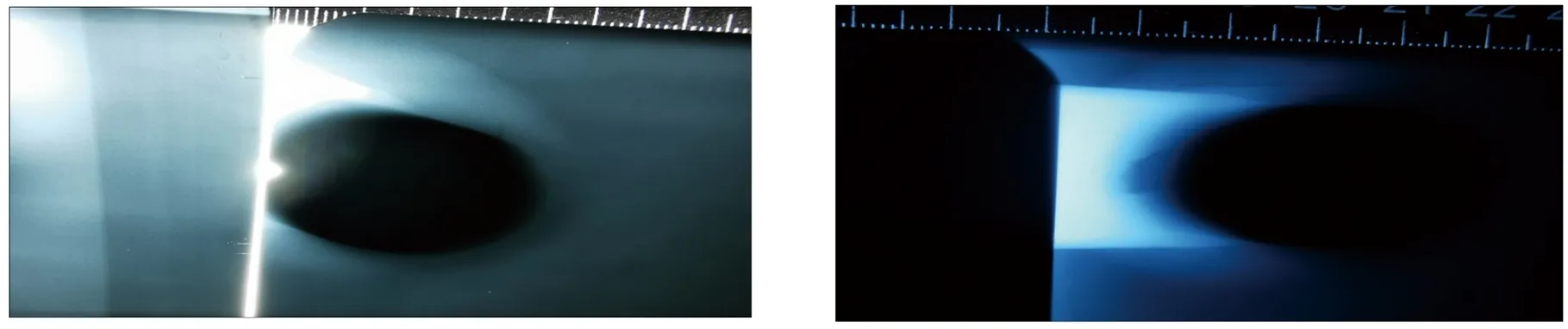

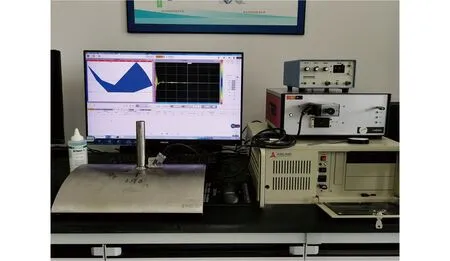

4.2 焊缝缺陷超声相控阵检测

实验采用Multi-2000超声相控阵检测系统以及OLYMPUS 5L32-19X10-A11-P-2.5-HY相控阵探头,实验过程中设置探头偏转角度为45°~75°。耦合剂选用Ultragel Ⅱ(无硅型) 耦合剂,检测前打磨待测焊缝周围区域,使其表面粗糙度降至6.3 μm以下。检测平台如图14所示。

(a)未熔合 (b)未焊透

(c)裂纹 (d)夹渣图13 模拟试块焊缝缺陷的射线检测图Fig.13 Radiographic inspection of weld defects insimulated test block

图14 超声相控阵检测平台Fig.14 Ultrasonic phased array detection platform

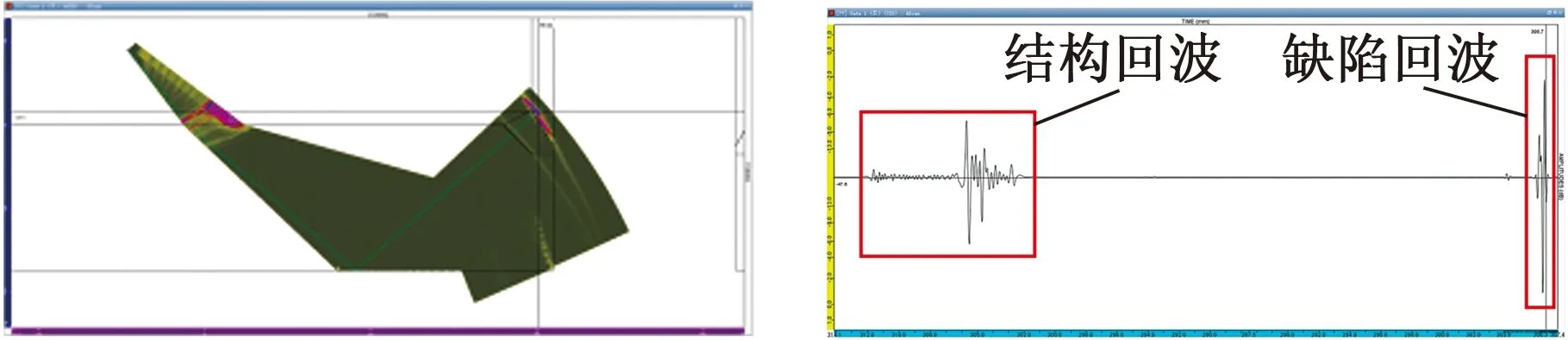

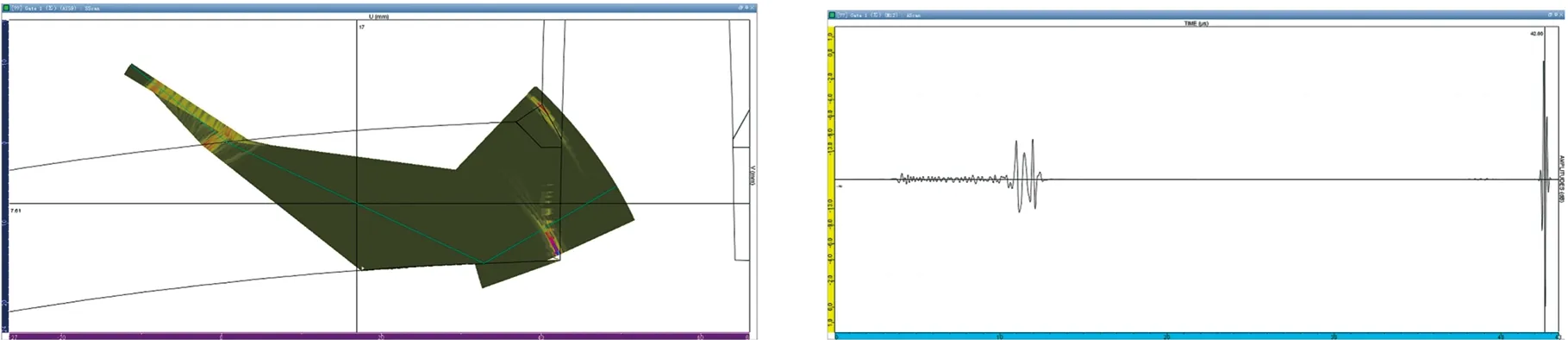

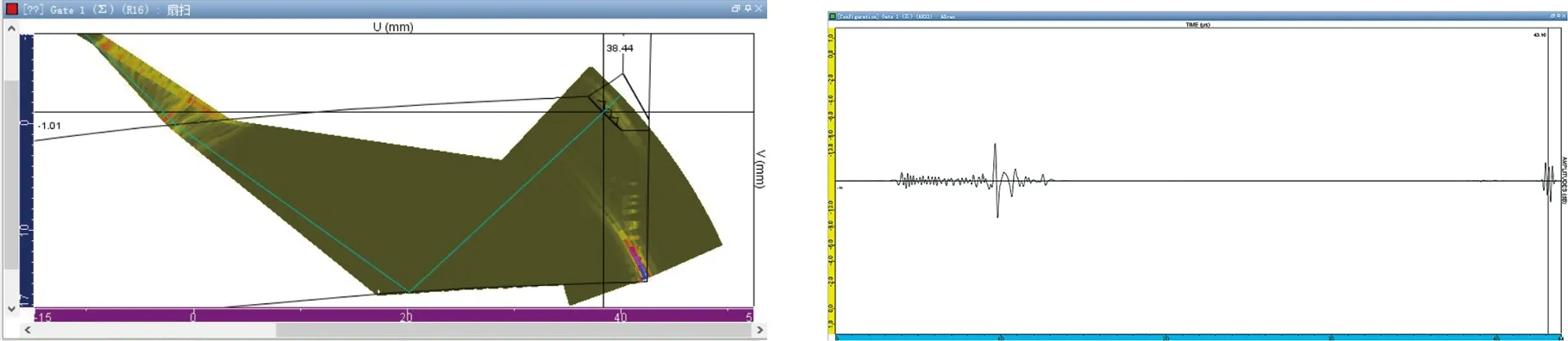

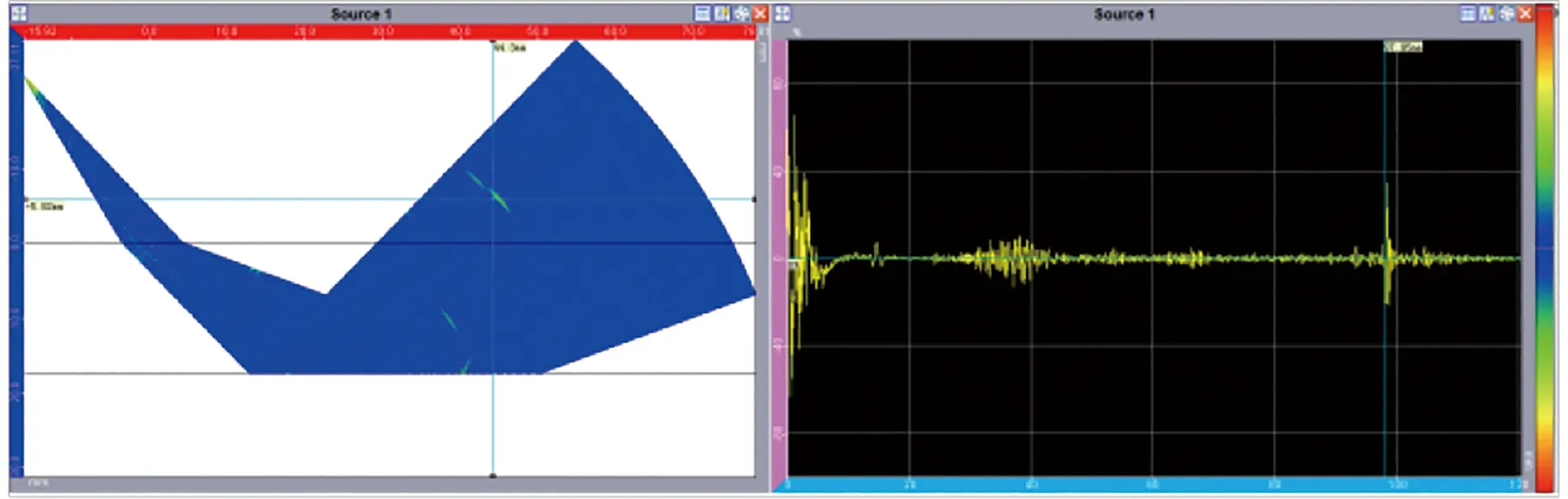

将相控阵探头放置在焊缝区域周围,针对不同曲率位置的焊缝缺陷进行扇形扫查,发现4处缺陷回波信号,获得缺陷图谱如图15所示。由图15可以看出,采用二次横波扇形扫查,实现声束对模拟试块中的缺陷进行全覆盖检测,具有较高的检测灵敏度,证明了所选的超声相控阵探头参数符合检测要求,且不同曲率位置的扇扫图像中各缺陷图像与对应的仿真缺陷图谱相似度高,在分析A波信号图中应注意区分结构回波和缺陷波。相控阵探头检出的缺陷参数如表7所示,检测结果与射线检测结果十分接近,可准确检出模拟试块中的缺陷。相较于射线检测,超声相控阵检测图像更加直观清晰,能实现缺陷在不同曲率位置下的定位和定量,为复杂变曲率工件的检测提供了参考。

表7 相控阵探头检出的缺陷参数

(a)1号坡口未熔合缺陷

(b)2号根部未焊透缺陷

(c)3号裂纹缺陷

(d)4号夹渣缺陷图15 不同曲率位置下的缺陷及A波信号图Fig.15 Defects and A wave signals at differentcurvature positions

5 结语

小径薄壁管座角焊缝超声检测易受检测位置曲率变化影响,干扰焊缝内部缺陷的检出,因此采用CIVA软件对安放式小径薄壁管座角焊缝模型进行超声相控阵二次横波声场仿真,实现对焊缝缺陷的全覆盖检测。同时对4种典型缺陷在不同检测位置曲率上进行缺陷响应,得到典型缺陷特征图谱,为检测人员在不同曲率位置下快速定性缺陷提供了参考。分析了检测位置曲率不同对缺陷成像结果和声压幅值变化造成的影响,总结了其变化规律。最后通过实验证明所选探头参数可有效检出模拟试块中的缺陷,为进一步提高缺陷定性定量的准确率、改进复杂变曲率工件的超声相控阵检测工艺提供了新思路。