钢丝绳缺陷涡流热成像在线检测方法研究

夏 慧 郑 军 邱锦川 伍剑波 王 杰

四川大学机械工程学院,成都,610065

0 引言

钢丝绳作为最重要的传动构件之一,由于其具有工作平稳、抗拉强度较高以及可以在高速条件下工作等优点,被广泛应用于矿产、交通、建筑等行业,电梯、起重机、索道以及矿井起重机等设备都大量使用钢丝绳[1-3]。钢丝绳在服役过程中总是承担较大的拉力且会和滑轮、导轨等接触,常常会出现磨损和断丝等现象[4]。由于其承载能力和可靠性直接关系到设备及人身安全,实际使用过程中钢丝绳通常会定期更换,其中约70%的钢丝绳在强度和可靠性仍能达到使用要求的情况下被替换[5],这种使用方式会造成巨大的人力和经济损失。因此,为了在保证钢丝绳可靠性的基础上尽量延长其使用寿命,对钢丝绳缺陷进行检测具有非常重要的意义。

近年来,许多无损检测方法被应用到钢丝绳缺陷的检测中,例如涡流检测[6-7]、漏磁检测[8-12]、机器视觉[13-14]和X射线断层扫描检测方法[15]等。CAO等[16]设计了一种基于涡流检测方法的可调环形测试装置,利用响应信号和激励信号的差值作为特征来检测钢丝绳断丝缺陷,此外,他们利用神经网络算法实现断丝的分类。但是由于感应涡流的趋肤效应,涡流检测方法只能检测到钢丝绳近表面的断丝信号[17]。相对于涡流检测方法,漏磁检测方法可实现更大埋藏深度的缺陷检测,ZHANG等[18]利用分布在钢丝绳表面的霍尔传感器阵列,得到钢丝绳表面的漏磁量,利用空间滤波算法消除噪声,并提出了一种二维图像识别算法来提取断丝信息。但是漏磁检测方法中传感器必须与钢丝绳接触,这会导致两者的磨损,并且由于钢丝绳需要被整体磁化,故该方法只适用于检测相对较细的钢丝绳。因此,ZHOU等[14]提出了一种基于特征提取和主成分分析算法的机器视觉方法,实现对钢丝绳高光图像中缺陷的识别和提取。机器视觉方法可实现钢丝绳缺陷的非接触检测,但是该方法算法复杂且只能对钢丝绳表面特征进行提取。CHAKHLOV等[15]利用计算机断层扫描方法得到钢丝绳截面信息,并和完整钢丝绳进行对比,从而可得到钢丝绳内部缺陷信息。但是X射线断层扫描检测方法时间成本和经济成本高,并且可能会对操作人员身体产生伤害。

与上述提到的无损检测方法相比,涡流热成像方法具有非接触、高精度、可检测表面和近表面缺陷、对身体无损害并且可直接成像等优点。传统的涡流热成像检测中,试件和热像仪保持相对静止,在高频感应线圈产生的交变激励磁场作用下,试件表面会感应出涡流,如果试件存在缺陷则会导致涡流分布发生畸变,根据焦耳定律,畸变涡流分布会产生非均匀的温度场分布,可以通过热像仪采集试件表面热响应温度分布信息,并提取试件表面热响应分布特征以及加热和降温阶段的特征来实现对该位置缺陷的检测[19-20]。笔者曾在研究中利用静止涡流热成像方法得到钢丝绳表面降温1.5 s后的热响应温度分布,并利用边缘提取和二值化算法实现钢丝绳断丝的检测和量化[21]。但是在实际应用中,钢丝绳长度都是以m甚至km为单位,传统涡流热成像方法效率太低,不能实现钢丝绳缺陷的整体快速检测。因此,为突破以上问题,提出了运动涡流热成像(motion eddy current thermography,MECT)方法实现钢丝绳的在线检测。

但是由于钢丝绳和热像仪之间的相对运动,在热像仪采集到的热响应温度分布图像中,钢丝绳区域经历不同的加热与降温阶段,由运动引起的非均匀热分布会影响缺陷的检测与识别;并且相对于钢板、钢管等形状规则的试件,钢丝绳是由一定数量钢丝螺旋捻制成绳股,再由一定数量绳股绕绳心捻制而成,其结构复杂,表面发射率不同,导致热像仪拾取的表面温度分布存在误差,影响缺陷的评价特征精度[22-23]。为解决上述问题,提出了基于等时加热的图像重构算法,获得经历相同降温时间的重构图像,并提出了列最大值归一化算法,消除表面发射率不一致对温度采集过程的影响。

本文面向钢丝绳断丝和磨损缺陷的在线检测需求,提出了基于等时加热的图像重构算法和列最大值归一化算法的运动涡流热成像检测方法,针对钢丝绳缺陷热响应机理问题,利用数值有限元仿真方法对不同断丝数目和磨损缺陷的热响应分布进行了分析。在此基础上,设计了运动涡流热成像检测系统并进行了实验验证。

1 原理

1.1 钢丝绳运动涡流热成像检测原理

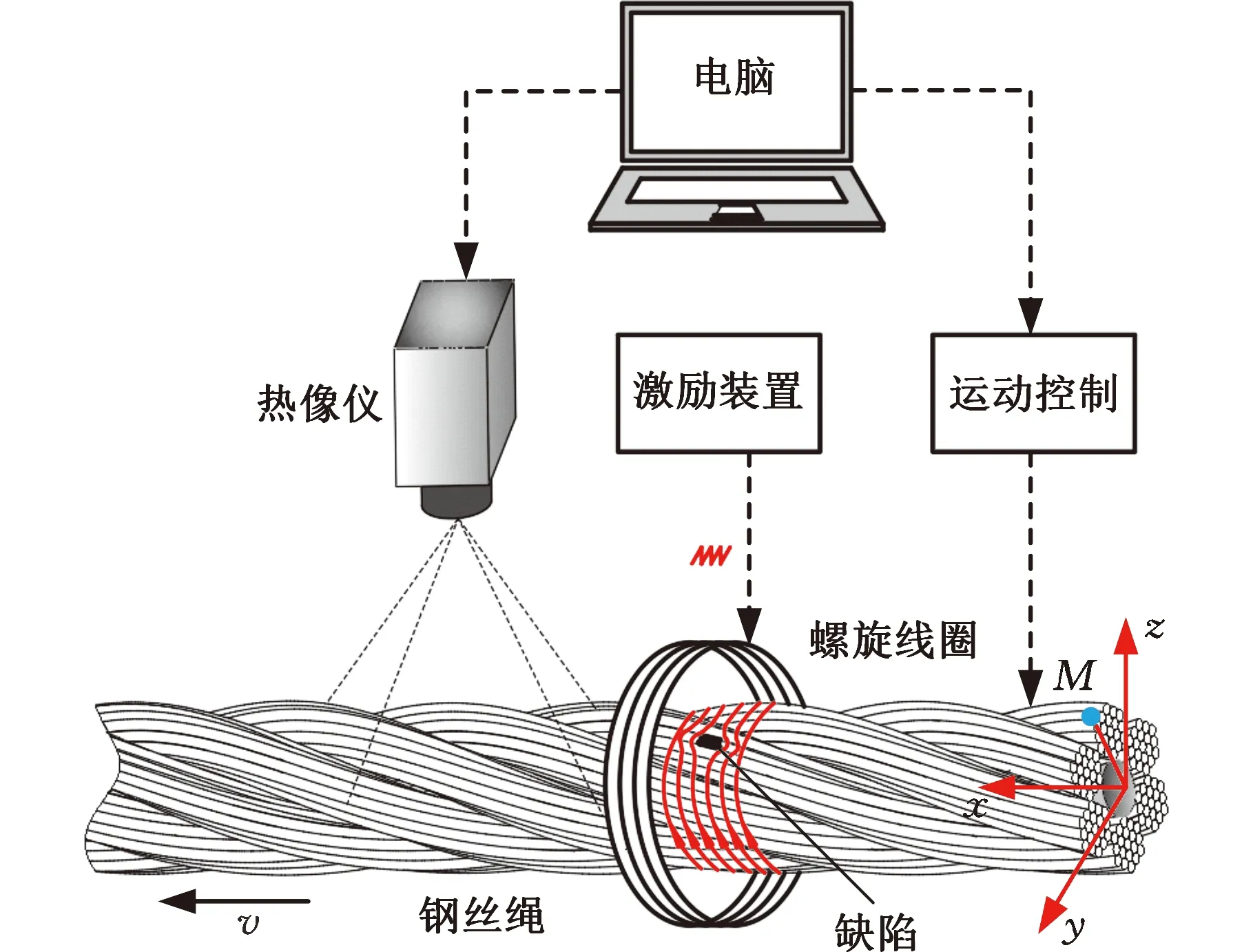

如图1所示,当钢丝绳以速度v在螺旋线圈内部移动时,根据法拉第电磁感应定律,线圈中间的钢丝绳内部会产生感应涡流,根据焦耳定律,感应涡流单位时间内产生的热量q可表示为[24]

(1)

式中,Icoil和fcoil分别为线圈中电流大小和激励磁场频率;μ为磁导率;σ为电导率。

图1 运动涡流热成像检测原理Fig.1 Working principle of MECT

由于钢丝绳和线圈的相对运动,钢丝绳的温度分布受感应加热和热传导的影响,位于M(x,r)位置的点在t时刻的温度可以表示为[25]:

(2)

式中,t′为时间变量;α为传热系数;λ为热导率;r为M点与x轴之间的距离;D为钢丝绳直径。

如图1所示,如果钢丝绳中存在缺陷,则会阻碍感应涡流的传导,导致异常的热响应温度分布,通过热像仪采集钢丝绳表面温度分布信息可以得到缺陷信息。

1.2 热响应数据处理原理

由式(2)可知,由于钢丝绳和热像仪的相对运动,在热像仪采集的热响应图像中,钢丝绳区域经历了不同的加热与降温阶段,由运动引起的非均匀热分布会影响缺陷的检测与识别。为解决这一问题,提出了基于等时加热的图像重构方法。

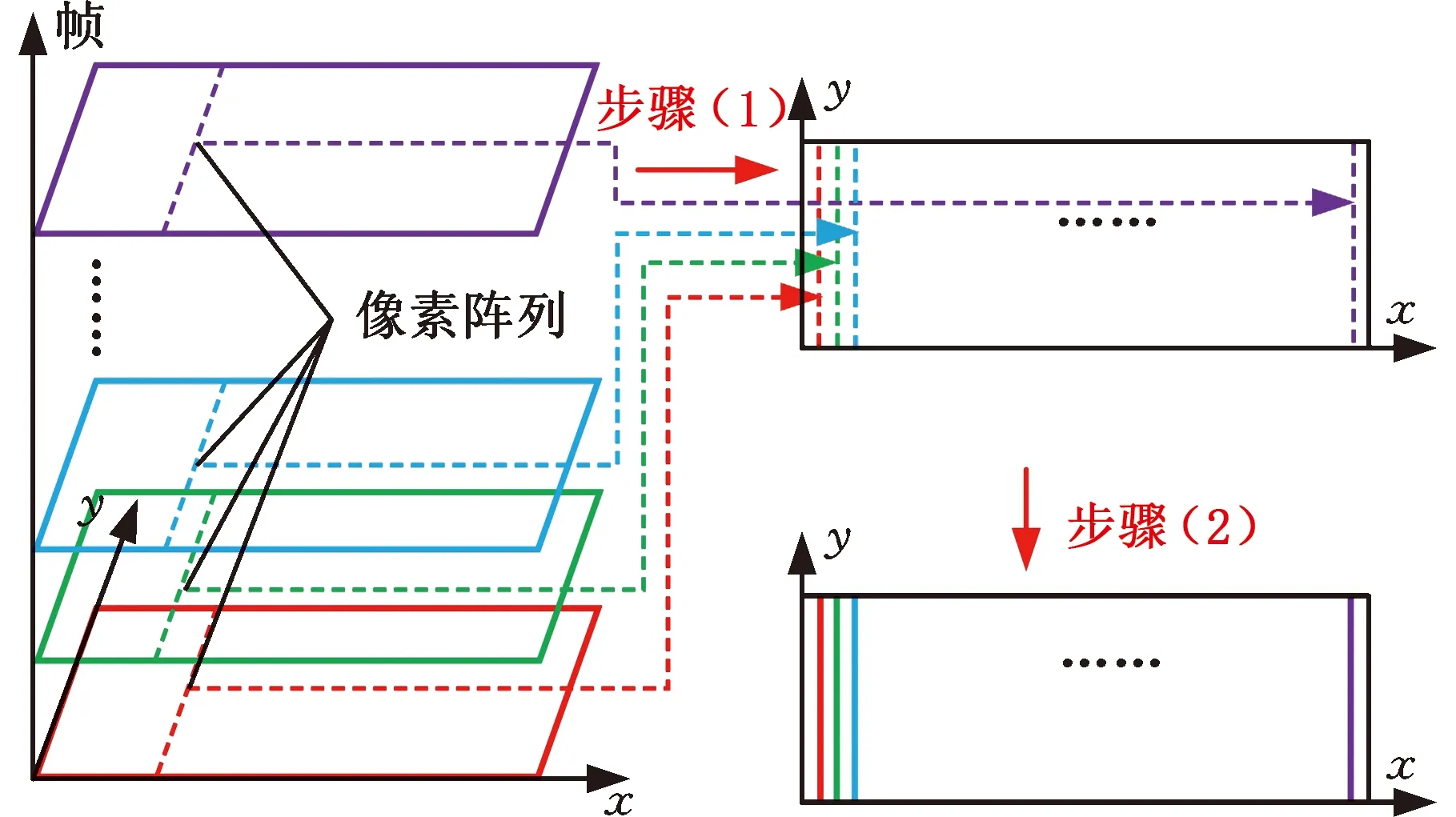

首先,热像仪采集到的数据是一个三维矩阵,如图2a所示,其中每个像素点代表该位置的热响应温度,可以用以下数学模型表示:

(3)

式中,D为三维热响应数据;n为图像帧数(由实际采集数据决定);Ti(x,y) 为热响应数据中位于第i帧图像(x,y)位置的像素点的热响应温度。

基于运动涡流热成像的检测原理,对热像仪拾取的每帧图像依次进行处理,沿激励线圈边缘提取同一像素线的温度分布并依次进行拼接,以保证重构图像中所有区域均经历了相同的加热过程,如图2步骤(1)所示,其原理可表示为

(4)

式中,Ti(x) 为第i帧热响应图像中第x列的温度值;R为Ti(x)按帧顺序依次拼接后的二维温度分布图,如图2b所示。

通过图像重构之后,热响应分布图像中所有像素点具有相同的降温时间t与相同的位置参数(x,r),从而消除了相对运动对缺陷检测的影响。但是由于钢丝绳是由绳心和一定数量绳股螺旋绕制而成,并且每根绳股又是由一定数量钢丝捻制而成,其结构复杂,表面发射率不同,导致热像仪拾取的表面温度分布存在误差,影响缺陷的评价特征精度。所以本文提出了列温度最大值归一化方法,即将每一列温度除以该列热响应温度最大值,消除发射率不一致造成的数据采集误差问题,并达到突出缺陷的目的,如图2c所示:

(5)

式中,N是归一化之后的图像结果。

最后获得的热响应温度分布图像是消除发射率影响、经历相同加热阶段后钢丝绳整体的温度分布图像。

(b)二维重构数据(a)三维原始热响应数据 (c)数据归一化图2 热响应数据重建过程示意图Fig.2 Schematic diagram of the thermal datareconstruction process

2 钢丝绳运动涡流热成像仿真分析

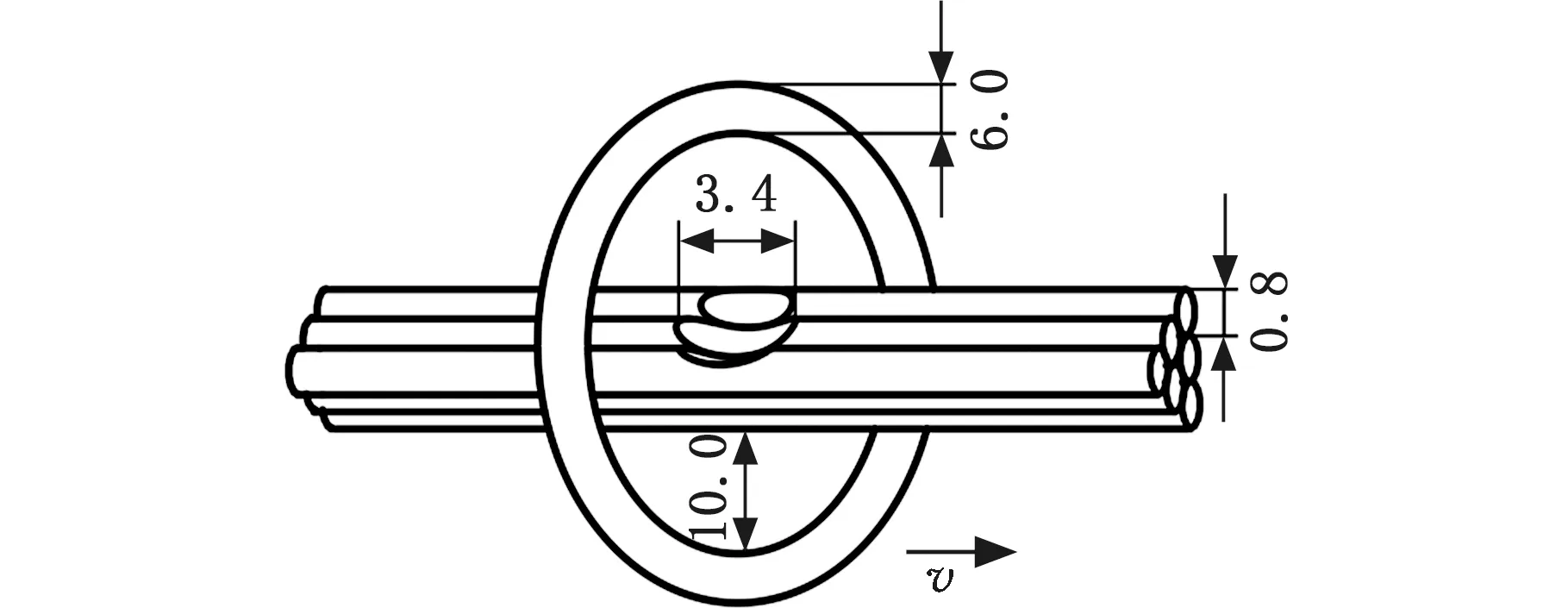

把握钢丝绳缺陷引起的钢丝绳表面温度分布特征是实现钢丝绳缺陷检测的基础。由于钢丝绳是多股螺旋结构,其断丝和磨损缺陷的结构特征复杂,由线圈激励产生的感应涡流分布与之前研究的规则形状试件不同,所以为得到钢丝绳缺陷感应涡流热成像的热响应特征,采用COMSOL Multiphysics有限元仿真软件对钢丝绳断丝和磨损缺陷的热响应机理进行了分析。为简化仿真运算,结合钢丝绳实际形状和缺陷特征,建立图3所示的钢丝绳简化仿真模型。图3a所示是钢丝绳1根断丝缺陷的仿真模型,断丝长度为3.0 mm,考虑实际断丝时断丝会卷翘的情况,断丝残余部分与完整钢丝之间会产生间隙,因此,在仿真模型中断丝残余部分和完整钢丝之间设置0.2 mm的间隙;图3b所示是钢丝绳磨损缺陷的仿真模型,磨损区域最大直径为3.4 mm,深度为0.4 mm,由于在实际环境中磨损会使得钢丝之间接触更紧密,因此,仿真模型中磨损区域的钢丝都相互接触,钢丝绳和激励线圈之间的最大距离是10 mm。仿真采用旋转机械磁物理场和热传导的耦合物理场,激励线圈相对于钢丝绳以速度30 mm/s运动,钢丝绳材料为低碳钢,激励线圈材料为铜,通入380A、240 kHz的交流电,采用超细化网格划分。

(a)断丝缺陷

(b)磨损缺陷图3 钢丝绳断丝和磨损缺陷几何模型Fig.3 Geometric model of WR with broken wire andwear defects

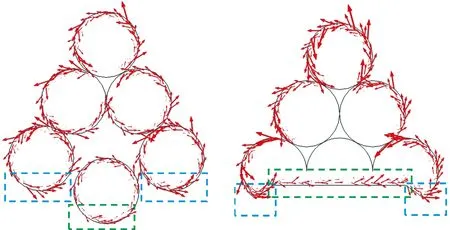

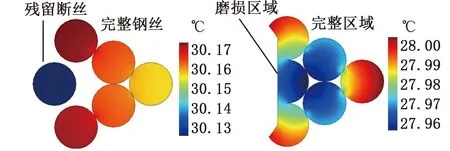

首先,通过仿真获得钢丝绳存在断丝和磨损缺陷时的感应涡流分布,如图4所示。图4a为距离钢丝绳断丝截面1.0 mm的截面感应涡流分布图(与图5a中A-A截面位置相同),从图中可以看出,由于断丝残余部分与其相邻钢丝之间存在间隙,无法与其他钢丝一起形成完整的感应涡流回路,所以断丝区域(绿色虚线框区域)的感应涡流强度低于完整钢丝区域(蓝色虚线框区域)。图4b所示为磨损缺陷截面的感应涡流分布,由于磨损区域会阻碍感应涡流的传导,导致磨损区域(绿色虚线框区域)的感应涡流强度低于两侧区域(蓝色虚线框区域)。由此看出,钢丝绳断丝和磨损缺陷会影响钢丝绳感应涡流的分布,且分布特征不同,断丝缺陷的两侧残留断丝区域的感应涡流强度比完整钢丝低,而磨损缺陷的磨损区域感应涡流强度比两侧低。

(a)断丝缺陷 (b)磨损缺陷图4 钢丝绳断丝和磨损缺陷截面感应涡流强度分布图Fig.4 Inductive eddy current intensity of WR withbroken wire and wear defect

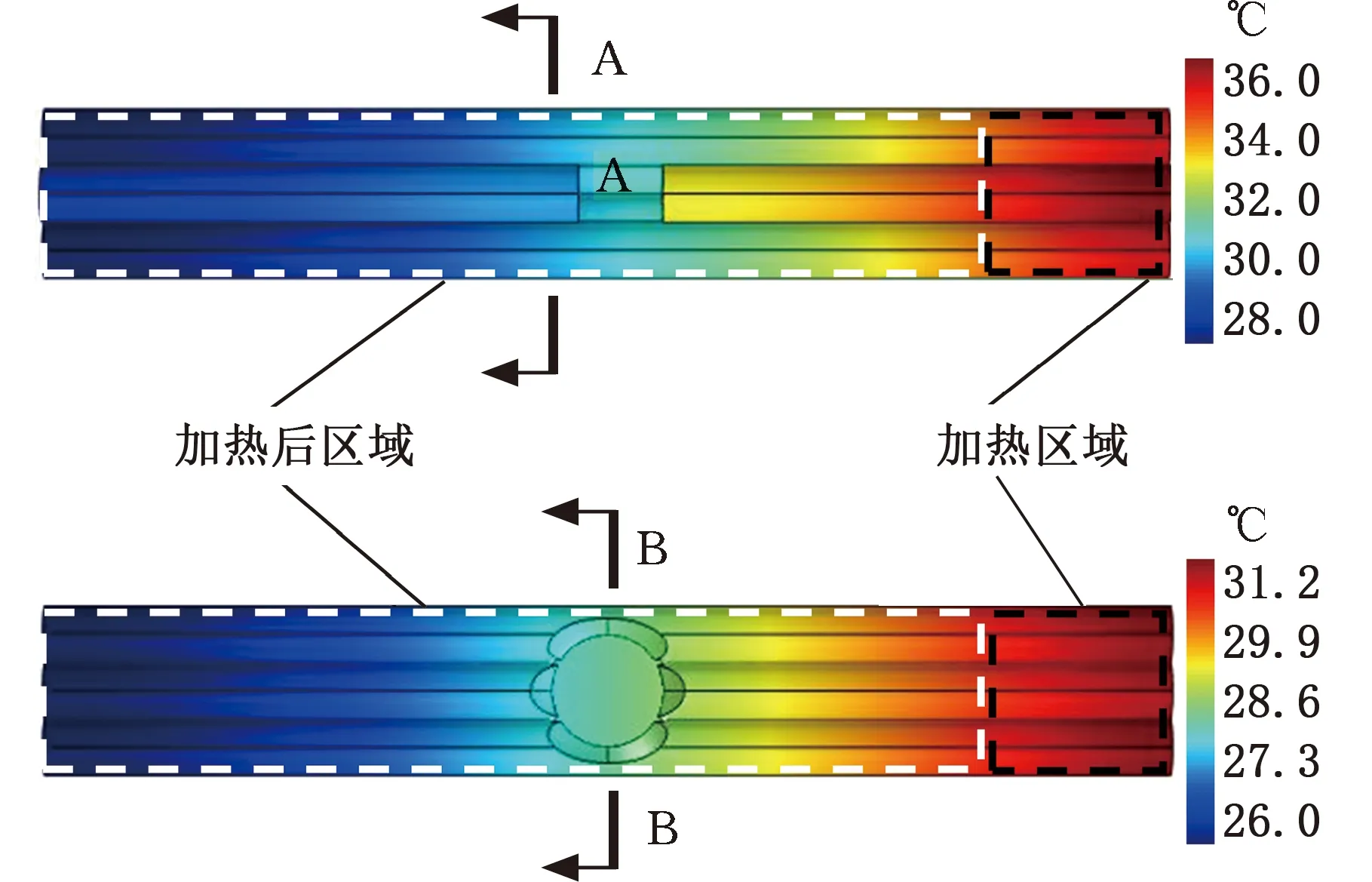

(a)断丝缺陷(b)磨损缺陷

(c)A-A (d)B-B图5 钢丝绳断丝和磨损缺陷仿真热响应温度分布图Fig.5 The simulation thermal response distribution ofWR with broken wire and wear defects

进一步,仿真分析缺陷引起的热响应温度分布规律。设置激励线圈以30 mm/s速度从左到右进行运动扫查,图5a是线圈处于最右侧时钢丝绳断丝缺陷的热响应温度分布图。图5c是此刻距离钢丝绳断丝截面1.0 mm的A-A截面温度分布图,从图中可以看出残留断丝的热响应温度比完整钢丝低。图5b是线圈处于最右侧时钢丝磨损缺陷的热响应温度分布图,图5d是磨损区域B-B截面温度分布图,可以看出磨损区域热响应温度比两侧完整区域低。从以上结果可以看出基于仿真得到的钢丝绳缺陷热响应温度分布特征,可以实现钢丝绳断丝和磨损缺陷的检测和识别。

3 实验研究

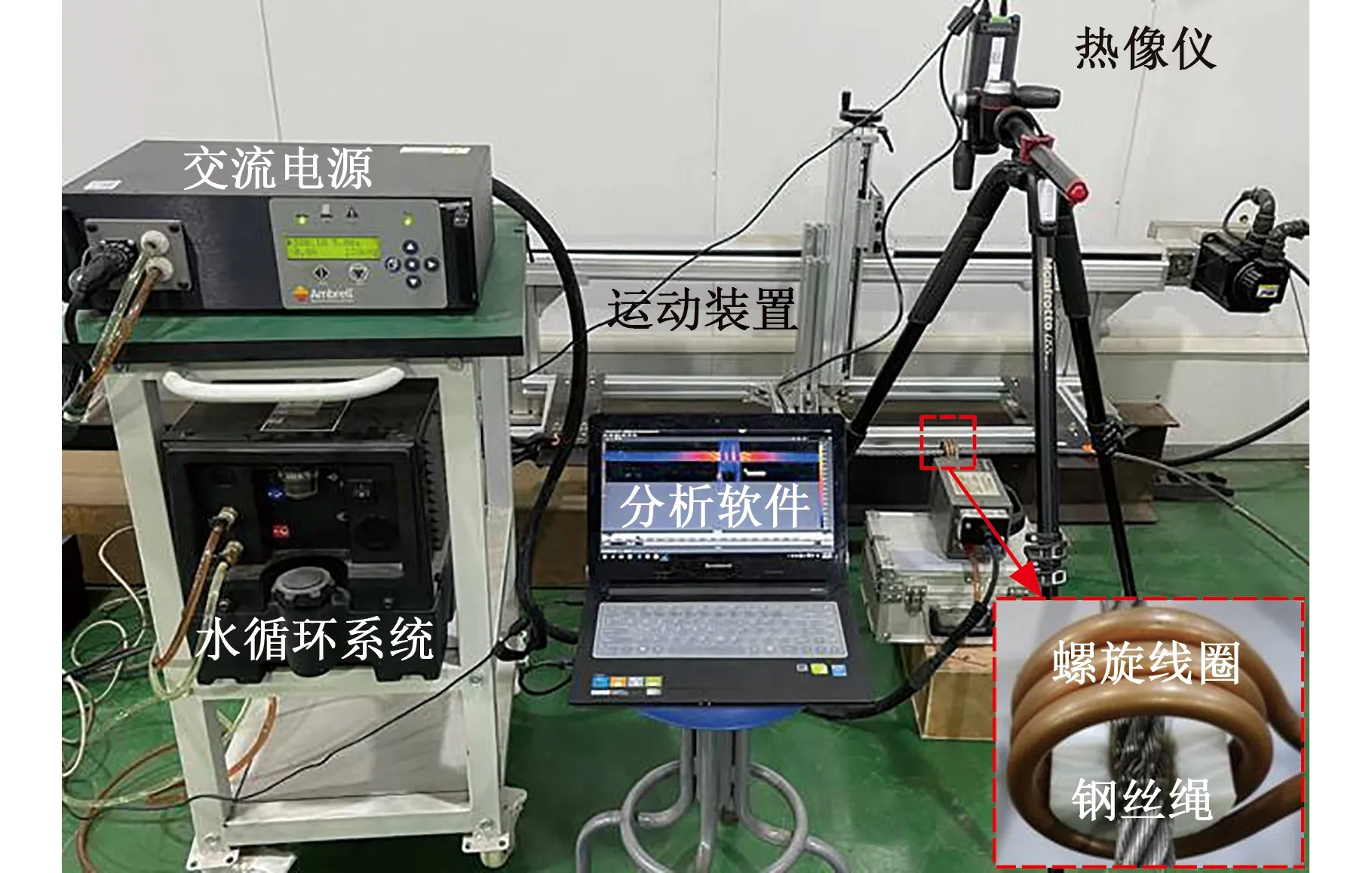

根据图1所示的运动涡流热成像检测原理,设计了图6所示的钢丝绳缺陷运动涡流热成像检测系统,主要包括:高频交流激励装置(交流电源型号:EASYHEAT 0112)、热成像系统(热像仪型号:FLIR A655sc)、运动装置以及被测钢丝绳。高频加热螺旋线圈为中空铜管,外径为6.0 mm,中间有冷却循环水通过,螺旋线圈整体宽度约25.0 mm,加热线圈与钢丝绳外表面提离距离为10.0 mm。高频加热螺旋线圈和被检钢丝绳如图6红色虚线框内的局部放大图所示。关于涡流热成像在线检测方法中的激励参数与运动速度对检测效果的影响规律,已有文献开展了相关研究[26-27],本文主要是为探究利用涡流热成像实现钢丝绳缺陷在线检测的可行性,所以基于之前的研究结果选取了典型的运动速度和激励参数,钢丝绳运动速度设置为30 mm/s,其他具体激励参数和实验装置参数如表1所示。

图6 钢丝绳运动涡流热成像检测系统实物图Fig.6 Photo of MECT setup for WR

表1 实验参数

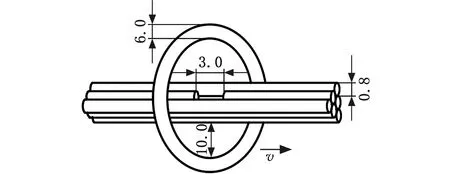

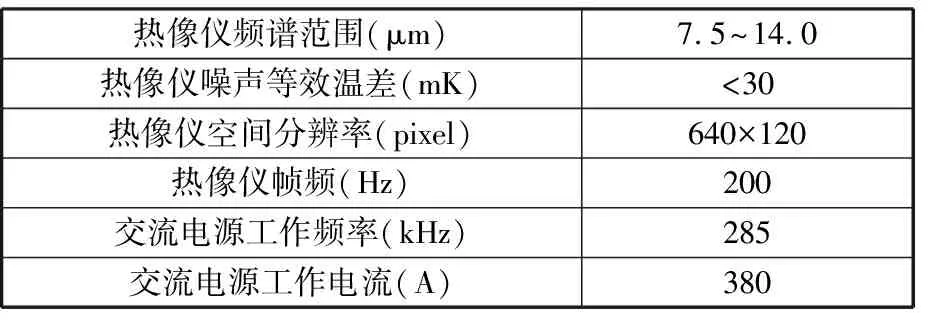

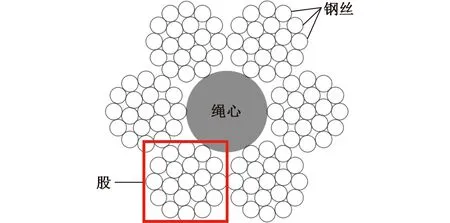

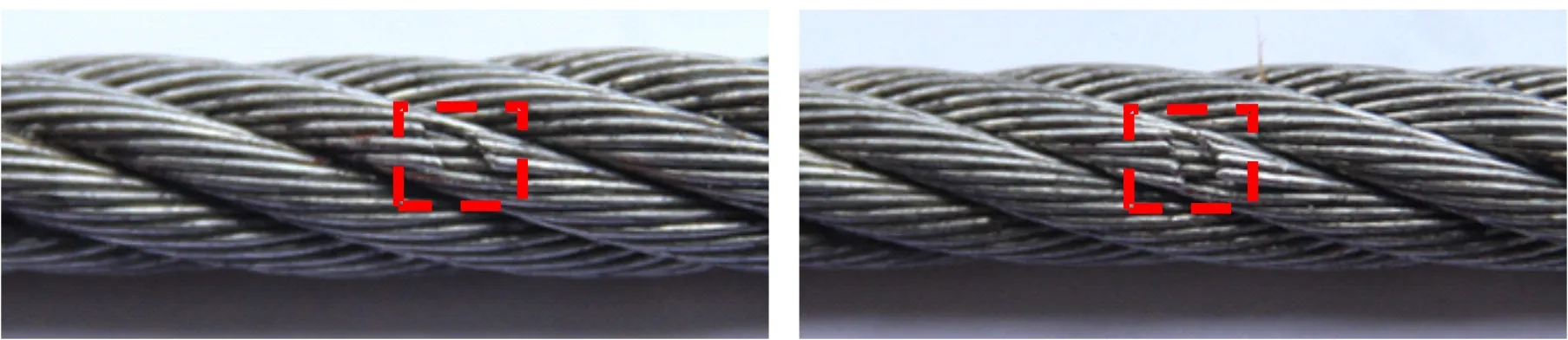

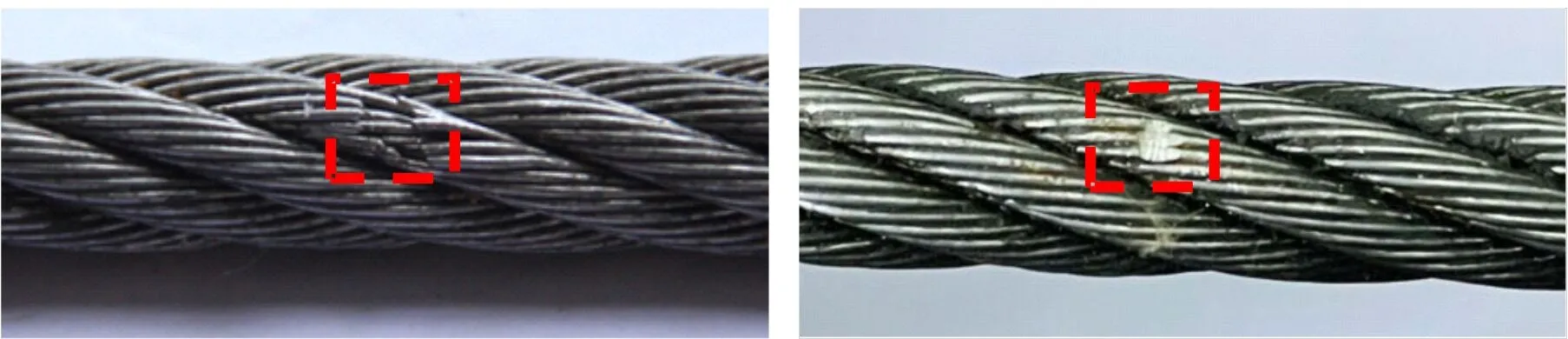

被检钢丝绳的截面结构如图7所示,钢丝绳直径是10.0 mm,由6个直径3.4 mm的绳股围绕绳心螺旋绕制而成,每股由19根直径0.8 mm的钢丝捻制而成。为验证所提检测方法的检测能力,在钢丝绳上加工了不同类型的缺陷,如图8所示,图8a~图8e分别表示1~5根断丝缺陷,断丝区域长度约为3.0 mm,图8f表示磨损缺陷。

图7 钢丝绳截面结构示意图Fig.7 Cross-sectional view of WR

(a)1根断丝 (b)2根断丝

(c)3根断丝 (d)4根断丝

(e)5根断丝 (f)磨损图8 不同类型的钢丝绳缺陷实物图Fig.8 Photos of WR with different types of defects

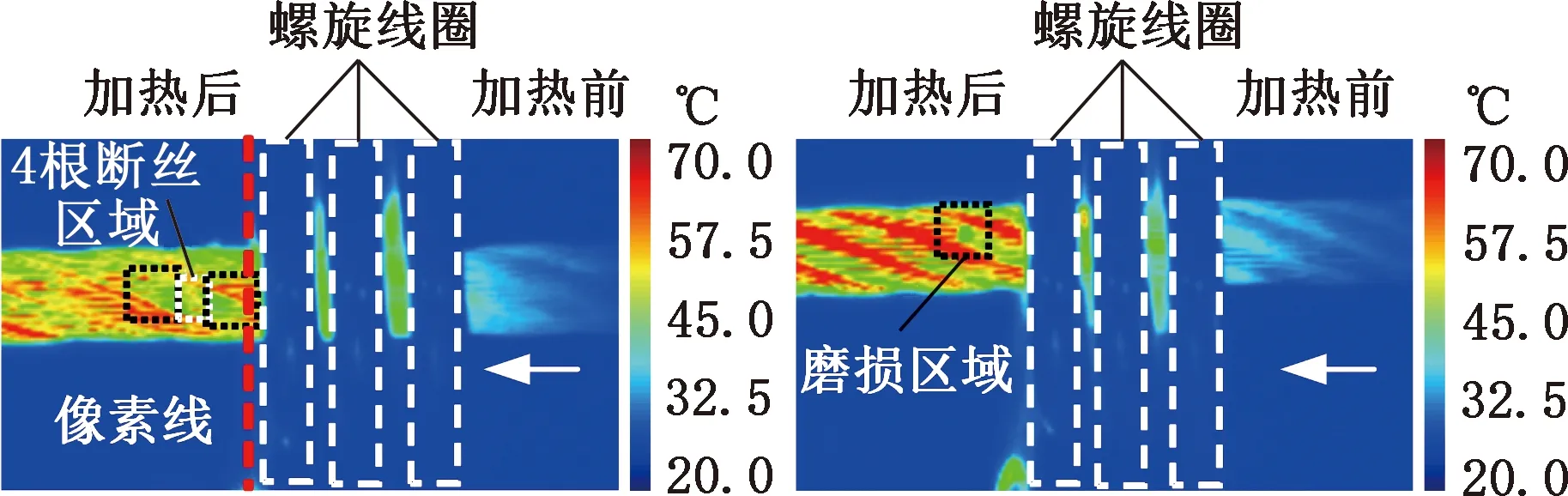

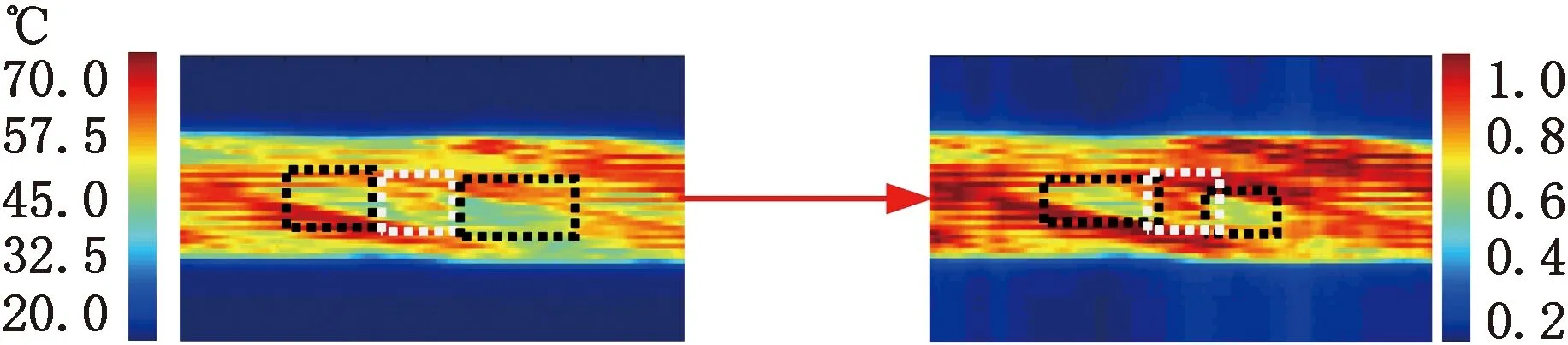

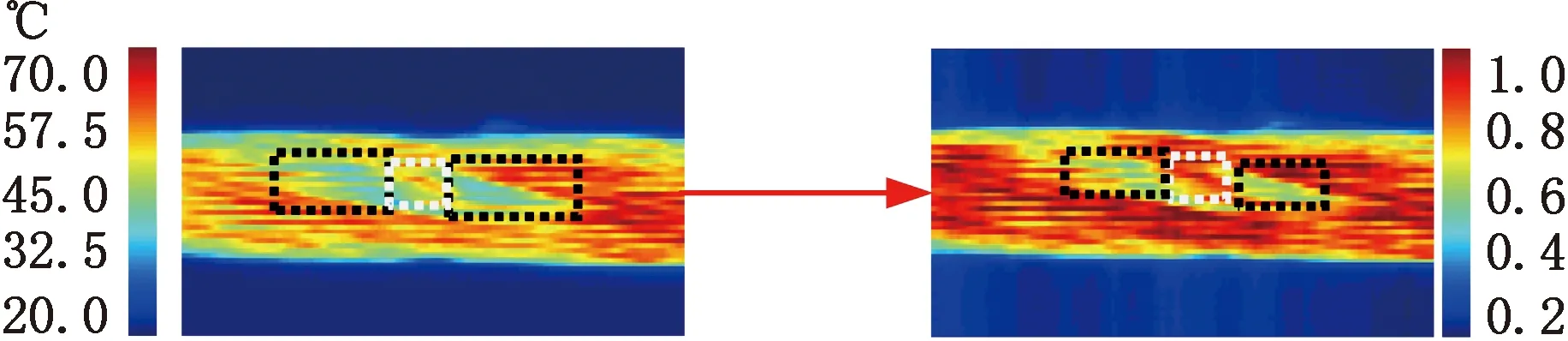

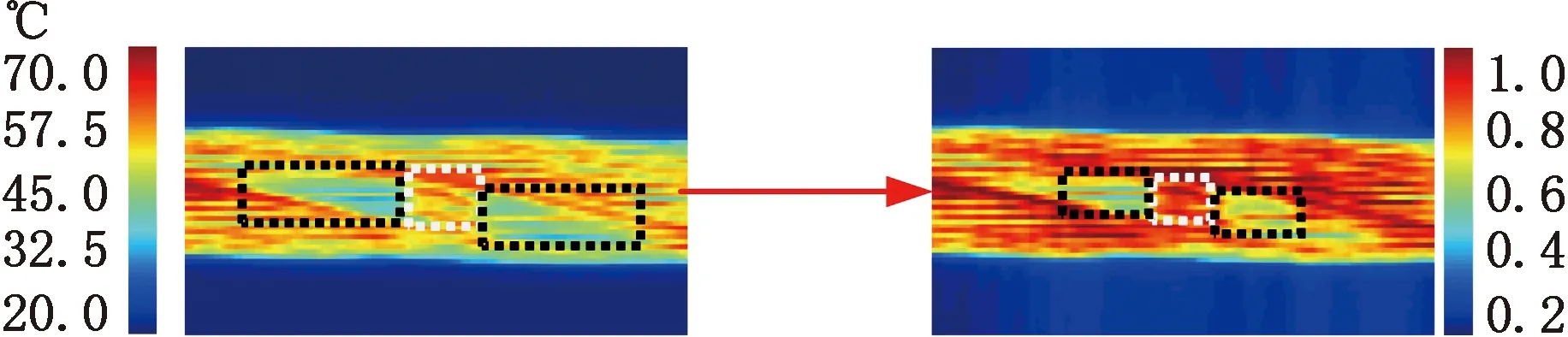

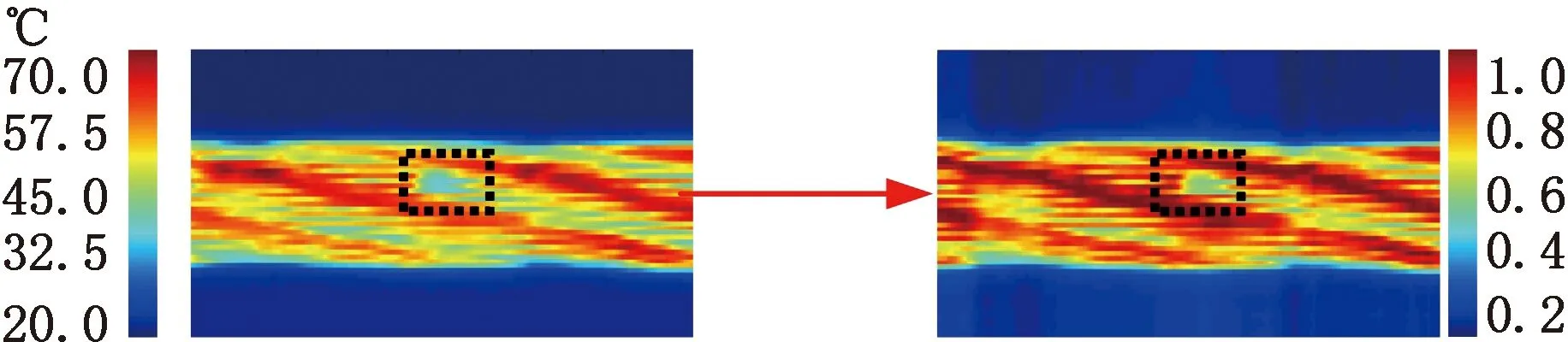

(a)4根断丝 (b)磨损图9 钢丝绳4根断丝和磨损缺陷的热响应温度分布图Fig.9 The thermal response distribution with 4 brokenwires and wear defect

图9为钢丝绳4根断丝和磨损缺陷通过螺旋线圈加热后由热像仪采集的钢丝绳表面热响应温度分布图。钢丝绳沿移动方向依次经历了常温、升温和降温阶段,其中在螺旋线圈附近温度最高。由图9a可以看出,断丝缺陷的钢丝绳表面形成了断丝区域高温(白色虚线框内区域)和两侧低温(黑色虚线框内区域)的温度分布特征;图9b中磨损缺陷的钢丝绳表面形成了磨损区域低温(黑色虚线框内区域)的温度分布特征。上述实验结果证明,运动涡流热成像方法可以实现钢丝绳断丝缺陷和磨损缺陷的检测与识别,与仿真结果一致,具有重要意义。

(a)1根断丝

(b)2根断丝

(c)3根断丝

(d)4根断丝

(e)5根断丝

(f)磨损图10 钢丝绳断丝和磨损缺陷的温度重构图像及归一化处理结果Fig.10 The reconstruction images and normalizedresults of WR with broken wires and wear defect

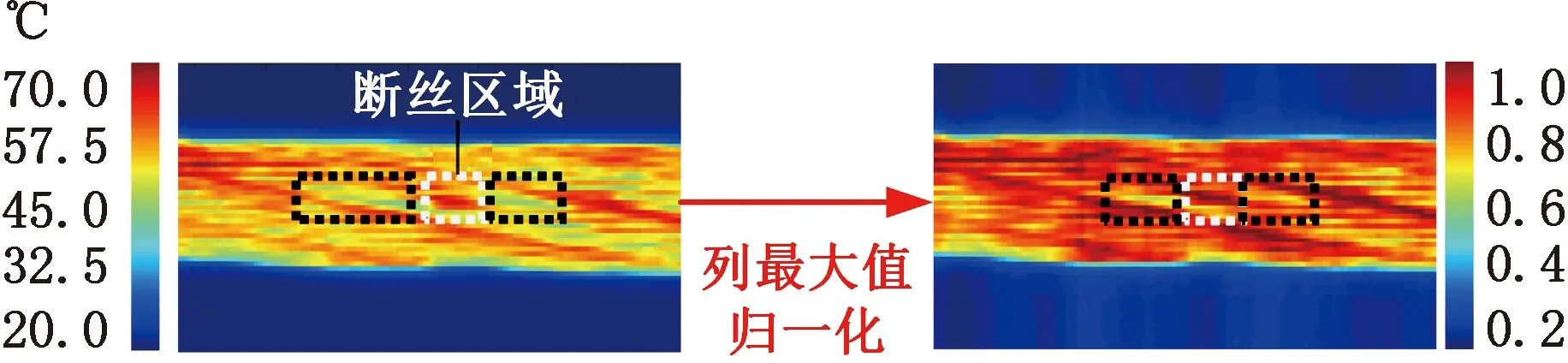

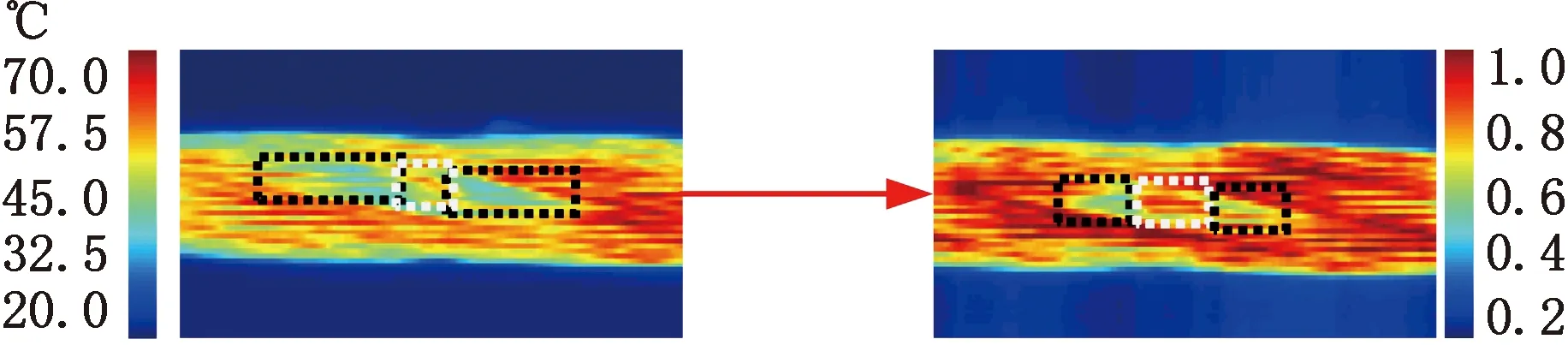

另外,由于钢丝绳和热像仪的相对运动,在直接成像的热响应温度分布图像中,钢丝绳区域经历了不同的加热和降温阶段,由此引起的非均匀热分布会影响缺陷的检测与识别。为此,提出基于等时加热的图像重构方法,选取每一帧图像中钢丝绳通过线圈之后的像素线温度(如图9a中红色虚线所示)并按照逐帧顺序拼接,以保证重构图像中钢丝绳所有区域均经历了相同的加热过程。结果如图10所示,图10a~图10e左图为不同断丝热响应温度拼接结果,其中断丝区域热响应温度高,两侧热响应温度低;图10f左图为磨损缺陷的热响应温度分布,图中显示磨损区域热响应温度明显低于无磨损区域。此外,将重构后的图10d左图和图10f左图分别与直接成像的图9a和图9b相比,重构图像消除了相对运动导致的加热阶段不一致问题,使得缺陷区域温度场特征更加容易识别,从而提高了钢丝绳缺陷的运动涡流热成像检测能力。

进一步,为了消除由于表面发射率不一致造成的热像仪采集误差,采用了列最大值归一化方法对图像进行处理。由图10可以看出,通过归一化处理之后断丝区域和磨损区域的温度分布特征更加突出,因此,相对于直接成像的热响应图像,经过重构和归一化处理之后的热响应图像中的钢丝绳缺陷的检测性能更好。

4 结论

(1)针对钢丝绳缺陷的自动检测问题,提出了运动涡流热成像方法,为分析钢丝绳断丝和磨损缺陷的热响应机理,建立了钢丝绳缺陷的简化模型,通过有限元仿真得到钢丝绳断丝和磨损的热响应分布特征,为实现钢丝绳缺陷的运动涡流热成像提供参考。

(2)设计钢丝绳缺陷运动涡流热成像检测系统,并提出了基于等时加热的图像拼接算法和列最大值归一化处理算法。通过实验发现,钢丝绳断丝缺陷区域会形成高温区域而两侧残余断丝部分形成低温区域,钢丝绳磨损缺陷区域会形成低温区域,由此证明该方法可以实现钢丝绳缺陷的在线检测,且可以根据热响应温度场的分布特征来实现钢丝绳断丝和磨损缺陷的识别。结果表明,新方法可实现钢丝绳1~5根断丝和磨损缺陷的在线检测和识别,为钢丝绳的安全运行提供了参考。

(3)本文主要针对钢丝绳断丝和磨损缺陷的在线检测,然而在实际生产过程中,人工通过重构热响应图像识别缺陷会非常耗时且容易出现漏检误检的问题,为了实现钢丝绳缺陷的自动化检测与识别,还需要进行后续分析。同时,为了实现钢丝绳使用状态的判定,利用运动涡流热成像方法对钢丝绳断丝数目的量化和磨损状态的评价也需要进一步研究。