豆腐皮炸卷机设计与试验分析

陈志伟, 董楸煌,2*, 叶一均, 叶大鹏,2

( 1.福建农林大学 机电工程学院, 福建 福州 350002;2.现代农业装备福建省高校工程研究中心, 福建 福州 350002 )

0 引言

大豆是植物类优质蛋白质资源, 具有非常好的保健功能[1]。 采用大豆为原料制成的豆腐皮(也称“豆皮”), 含有许多人体必需的维生素和氨基酸, 易吸收, 营养价值高[2]。 而油炸豆腐皮卷因其香酥的口感和美观的外形, 深受大众青睐, 符合当今社会大多数人食品与健康需求。

中国食品机械由于起步较晚, 存在创新不足、 自主研发水平不够、 技术被国外垄断等问题[3]。 食品安全事关人们的身体健康和生命安全, 虽然中国食品安全形势持续稳中向好, 但仍然有待进一步提高[4-6]。 目前, 油炸豆腐皮多采用手工进行油炸, 存在生产效率低、 劳动强度大、 食品卫生难以保证、 生产环境恶劣等问题,与中国制造绿色创新的理念不符[7], 因而油炸豆腐皮产业必然往机械化和自动化方向发展。 近年来, 针对豆腐皮炸卷机已有一些研究。 刘长安等设计了豆皮卷加工设备对豆皮进行制卷、 油炸和脱模, 代替手工油炸豆皮[8], 其主要缺点有:需要人工进行悬挂豆皮; 未及时对刚炸完的豆皮进行制卷, 致使油炸豆皮在传输过程中硬化, 加大制卷难度, 影响口感。 郑会法等设计了一种全自动油炸卷皮一体机, 通过伺服电机带动机械手完成制卷过程[9], 但机械手结构复杂, 使得机器的加工成本大大提高。

本文基于人工生产油炸豆腐皮卷的方式, 设计了一款豆腐皮炸卷机。 通过制作样机并进行试验, 该机器能够实现上料、 下料和炸制成卷自动化作业, 在满足企业生产作业需求的同时, 改善了生产卫生环境, 降低劳动强度及生产成本, 让广大人民群众能享受到价格低廉、 品质高的油炸豆腐皮卷。

1 整体结构和工作原理

1.1 整体结构

豆腐皮自动化炸卷一般包括豆腐皮的上料、输送、 炸制成卷、 下料等环节。 所设计的豆腐皮炸卷机主要由上下料结构、 回转式输送结构、 自动化炸卷结构和机架等组成。 其中, 上下料的机械手包括驱动气缸、 末端吸盘等; 回转式输送结构包括链条、 链轮、 可调轴承座和电机组件等;自动化炸卷结构包括油锅、 自卷齿条和压卷板等。 豆腐皮炸卷机的整体结构如图1 所示。

图1 豆腐皮炸卷机结构

1.2 工作原理

通过上料机械手末端的吸盘吸附豆腐皮, 并将豆腐皮移动放入仿筷模具中, 完成豆腐皮上料。 通过链条移动带动仿筷模具运动, 将豆腐皮移动至自动化炸卷结构, 在自动化炸卷结构中完成豆腐皮的炸制成卷。 豆腐皮炸制成卷后, 通过链条的输送, 移动到下料工位, 通过下料机械手末端U 形手爪, 将豆腐皮卷推出仿筷模具。 下料完成后仿筷模具移动至上料工位, 实现复位。 豆腐皮油炸、 卷制成型加工工艺流程如图2 所示。

图2 豆腐皮炸卷工艺流程图

2 结构设计

2.1 回转式输送结构

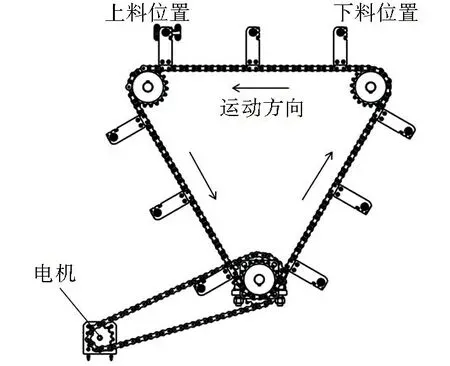

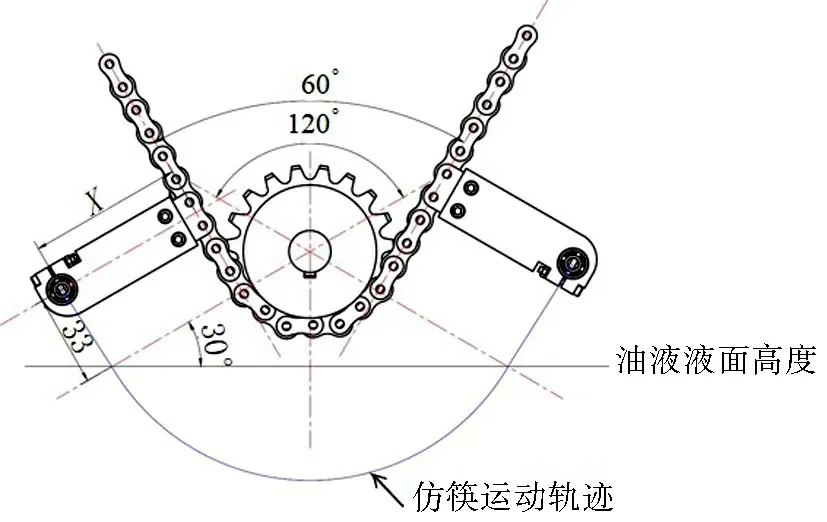

豆腐皮输送及炸制成卷运动输送采用倒正三角形双排链回转式循环输送结构(如图3 所示),该结构稳定且循环输送, 有较高的工作效率[10]。倒正三角形的双排链传动结构, 动力输入轴位于左下方位置, 通过单级减速链条传动输入, 提升电机与下方油锅的距离, 尽量避免因油温传导而造成电机过热。 在双排输送链条上均匀布置9 个仿筷模具(如图4 所示), 每两个仿筷模具之间间隔14 个链节, 双排链型号为12A, 则倒正三角形的每个边足以布置3 个仿筷模具。 将上下料位置设置在图3 所示位置, 此时仿筷模具距离链轮的转动圆弧点约33 mm, 可使上下料工位上仿筷模具停留时保持水平姿势, 以便于上下料机械手操作。 根据调研, 豆腐皮炸卷的时间为1.5 ~2.0 s, 为了保证豆腐皮炸卷质量, 确定炸卷的运动节拍为2.0 s。

图3 回转式输送结构

图4 仿筷模具结构

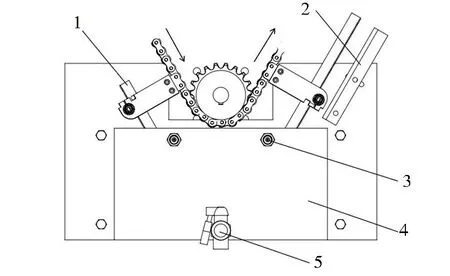

2.2 自动化油炸结构

自动化油炸结构部件如图5 所示[11]。 根据豆腐皮油炸需求, 油锅采用特定的温控模块, 保持油炸加工过程油温的稳定。 当双排链条输送结构间歇停留在上、 下料工位时, 此时位于底部的两个仿筷模具对称分布在下方链轮的两侧, 如图6 所示。 根据图示几何关系可得:

图5 自动化油炸结构

图6 仿筷模具位置几何关系图

式(1)、 式(2)中,S1为仿筷模具进入油锅之后的运动轨迹行程,S2为仿筷模具一个工作节拍周期的运动轨迹行程,X为仿筷模具支架的高度,D为链轮直径。

为了避免双排输送链条间歇停留在上下料工位时, 豆腐皮在油液液面下因油炸时间过长烧焦, 设定式(1)和式(2)两者的值满足如下关系:

结合式(1)、 式(2)和式(3)可求得X=87.95 mm, 最后近似取X=90 mm。

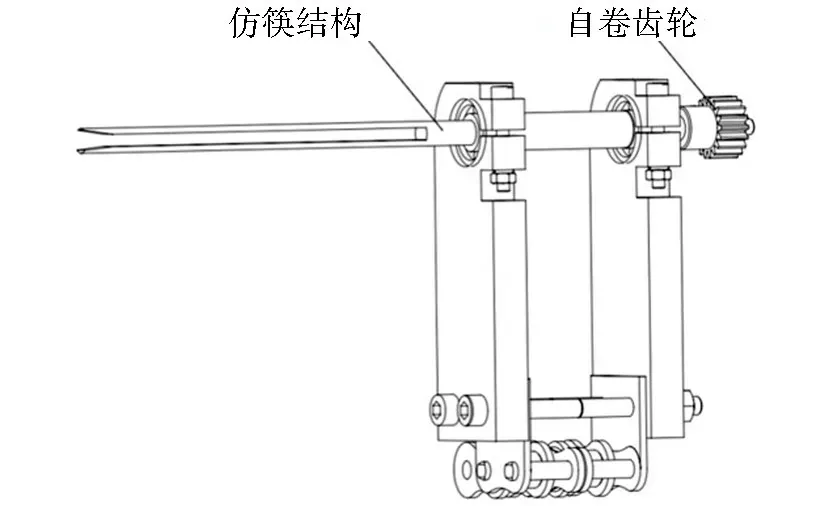

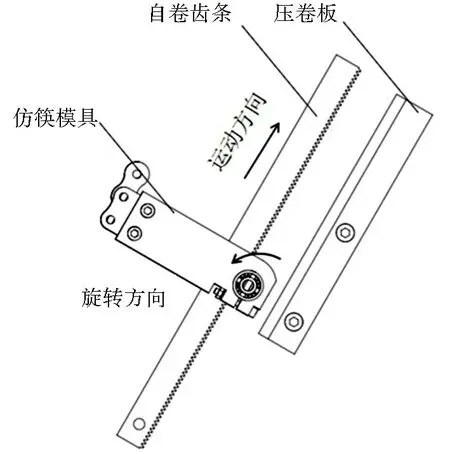

2.3 制卷成型结构

豆腐皮在油炸后为了方便运输、 储存以及提升整体美观度, 需要对豆腐皮进行制卷压边处理。 为了实现油炸过后豆腐皮的快速制卷成型,采用制卷、 压边一体化设计, 主要由自卷齿条与可调节压卷板组成, 配合仿筷模具实现制卷压边功能, 具体结构如图4 和图7 所示。 当豆腐皮经过油炸之后, 由双排输送链条继续输送移动, 仿筷模具后端的小齿轮与固定的齿条啮合, 形成逆时针自转; 同时, 油炸后尚未硬化的豆腐皮在右下方压卷板的挤压作用下, 实现豆腐皮的自动化制卷成型加工。 齿条和压卷板均采用可调节角度的设计, 通过改变倾斜角度可改变压力的大小。

图7 制卷压边结构

3 试验分析

基于所设计的方案, 加工制造样机进行试验。 样机的运行通过西门子PLC S7-200 进行控制, 油温通过温度控制模块进行单独控制。 通过对豆腐皮卷食品加工企业的调研, 参考人工油炸豆腐皮卷的工艺参数及初步试验调试结果, 确定了试验材料的规格和样机的运行参数设定值。 其中, 原材料豆腐皮的规格为: 长320 mm, 宽100 mm, 单张质量5 g; 样机的运行参数设定为: 油温180℃, 电机转速67.17 r/min, 以保证每片豆腐皮的油炸与制卷压边时间为2.0 s。

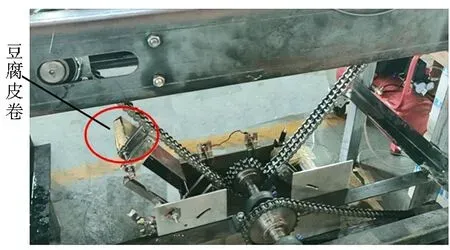

由于豆腐皮炸卷过程是热加工, 因此油炸温度的稳定性和制卷成型结构等必然会对样机加工的豆腐皮卷成品的品质产生很大的影响。 为了进一步优化油锅的结构和压卷成型结构的设计方案, 试验过程中采用3 种结构方案进行对比分析: 一层压卷板、 油锅无隔热保温层(方案一),二层压卷板、 油锅无隔热保温层(方案二), 二层压卷板、 油锅有隔热保温层(方案三)。 豆腐皮炸卷样机如图8 所示。

图8 豆腐皮炸卷样机

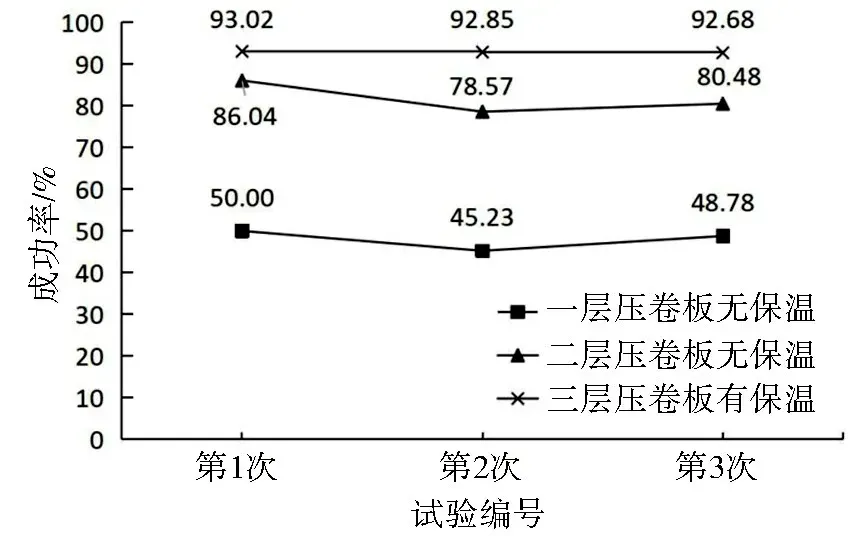

采用上述三种结构方案各进行炸卷3 次试验, 方案一的成品率分别为50.00%、 45.23%与48.78%, 方案二的成品率分别为86.04%、78.57%与80.48%, 方案三的成品率分别为93.02%、 92.85%与92.68%, 所得数据如图9所示。 根据试验可以得出, 方案一所得到的豆腐皮卷成品率最低, 方案三的成品率最高。 显然采用两层压卷板及配置油锅隔热保温层, 可显著提高成品率。

图9 油炸豆腐皮成功率

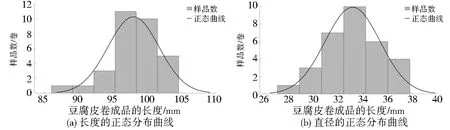

为进一步对豆腐皮卷成品的规格进行量化分析, 随机在方案三试验的成品中(如图10 所示)取31 卷成功样品进行长度和直径的尺寸测量统计。 测得31 卷油炸豆腐皮卷样品左端、 中部、右端直径范围分别落在33.7±5.0、 30.7±4.7、33.3±5.9 mm 之间, 平均值分别为33.8、 31.9、33.7 mm。 测得31 卷样品长度范围落在95.9±8.6 mm 之间, 平均值为98.0 mm。 进一步对数据进行正态分布分析。 长度的正态分布曲线N1(97.98, 3.732), 如图11(a)所示; 直径的正态分布曲线N2(32.88, 2.182), 如图11(b)所示。将试验正态曲线转换成标准正态函数[12], 查得95.45%概率油炸豆腐皮长度和直径分别落在[90.52 mm, 105.44 mm]和[28.52 mm, 37.24 mm]区间。

图10 油炸豆腐皮卷成品

图11 油炸豆腐皮卷样品尺寸正态分布曲线

4 结论

本文所设计的豆腐皮炸卷机, 通过上下料机械手、 回转式输送结构、 自动化油炸结构、 制卷成型结构和油温控制的配合, 能实现豆腐皮油炸、 制卷成型加工的完全自动化作业。 在油炸、制卷成型加工过程中, 采用倒正三角形双排链回转式循环输送结构保证加工过程的运输稳定; 仿筷模具上齿轮齿条结构和压卷板的配合, 实现豆腐皮的自动制卷成型。 通过试验发现, 在采用油锅隔热保温结构和两层压卷板结构优化改进基础上, 利用该设备油炸、 制卷成型加工的豆腐皮卷的成功率高, 成品的尺寸规格与市面上产品相近, 工作效率高, 不仅改善了生产卫生环境, 还降低劳动强度及生产成本。 样机的成功研制, 对豆腐皮自动化炸卷设备的设计和研发有参考意义, 并有助于提高豆制品加工的产品附加值。