激光增材制造双相高熵合金的研究进展

唐群华, 苏鸿宏, 陈庆堂, 林振衡

( 1.莆田学院 机电与信息工程学院, 福建 莆田 351100 ;2.激光精密加工工程技术研究中心, 福建 莆田 351100;3.福建农林大学 机电工程学院, 福建 福州 350002 )

0 引言

2004 年, Yeh 等提出一种基于多种主要元素(主元) 的全新合金体系, 即高熵合金[1]。随后, 高熵合金发展出两种层面的定义: 1)基于成分, 被定义为至少5 种主元的合金, 且各主元摩尔分数介于5%~35%之间; 2)基于构型熵,被定义为在原子占位无序态下的混合熵大于1.5R(R 为理想气体常数)的合金[2]。 因此, 适用两种定义之一的合金均被视为高熵合金。 高熵合金可形成简单固溶体相[3], 呈现出高强度[4]、耐腐蚀[5]、 抗氧化[6]等优异性能, 突破了主元过多易形成复杂相而恶化合金性能的传统理念。传统材料难以兼顾强度与塑性, 双相高熵合金为解决这一理论难题提供了好思路, 因而成为材料领域的研究热点。 目前, 双相高熵合金的主要类型可分为析出型、 共晶型和亚稳态型等。 例如,Gao 等制备了具有高抗拉强度(1100 MPa)和良好延伸率(18%)的AlCoCrFeNi2.1共晶型高熵合金,实现了强度与塑性的平衡[7]。

高熵合金常规采用电弧或感应熔炼等传统技术制备, 但传统制备方法易产生缩孔、 偏析等缺陷, 较难生产出大型复杂的高精密部件, 限制了高熵合金的应用。 增材制造俗称“3D 打印”,是一种通过三维计算机辅助设计, 采用高能量(激光、电子束或等离子弧)以逐层堆积方式直接成形的新型先进制造技术[8-9]。 应用于高熵合金的激光增材制造技术主要有选区激光熔化(selective laser melting,SLM)技术和激光熔化沉积(laser melting deposition,LMD)技术两类, 均具有冷却速率高(~106 K/s)、 温度梯度大等特点,可获得高致密的超细均质高熵合金[8], 典型如AlCoCrFeNi2.1高熵合金[10]。 因此, 本文基于激光增材制造技术, 系统梳理了各类双相高熵合金的微观组织和综合性能, 并提出了未来发展趋势, 以期扩大高熵合金在工业中的应用, 促进相关产业的快速发展。

1 激光增材制造高熵合金的技术

1.1 SLM 技术

SLM 也称激光粉末床熔融。 SLM 技术利用聚焦的高能激光束, 选择性地熔化粉末床中预沉积的粉末, 以逐层沉积模式制备出几何形状复杂的零件[11]。 制备过程中, 未熔化的粉末保留在沉积平台上, 以支撑后续的印刷层; 待熔化的粉末凝固后, 沉积平台下降相应层厚, 为新层制备提供空间, 如图1 所示[8]。 与传统制备方法相比, 无模具的SLM 技术是目前成型精度最高、 成形质量较好的高熵合金激光增材制造工艺[8-9]。 目前,AlCoCrFeNi[12]和FeCoCrNiC0.05[13]等高熵合金已通过SLM 技术成功制备, 其性能均优于传统熔铸高熵合金。

图1 SLM 技术原理示意图[8]

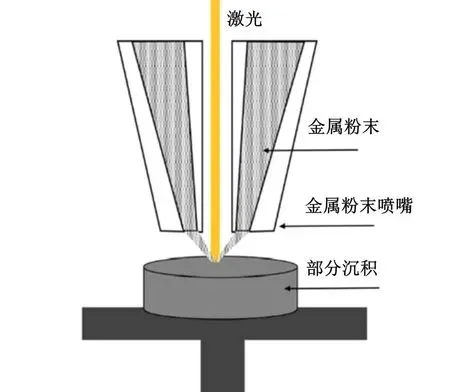

1.2 LMD 技术

LMD 技术将惰性气体携带的粉末与激光束置于同一焦点, 聚集在熔池中熔化以进行沉积,其原理见图2[9]。 与SLM 技术相比, LMD 技术采用同轴送粉的方式, 可实现各种元素粉末的单独送粉, 广泛用于元素掺杂及复合材料制备, 且不受样品尺寸的限制, 更有利于复杂零件的制备及修复[14]。 此外, LMD 技术可通过原位合金化制备性能优异的特殊材料[15]。 如Dobbelstein 等通过原位合金化成功制备了高硬度的难熔的TiZrNbHfTa 高熵合金[15]。

图2 LMD 技术原理示意图[9]

2 激光增材制造双相高熵合金的微观组织与性能

2.1 激光增材制造双相高熵合金的微观组织

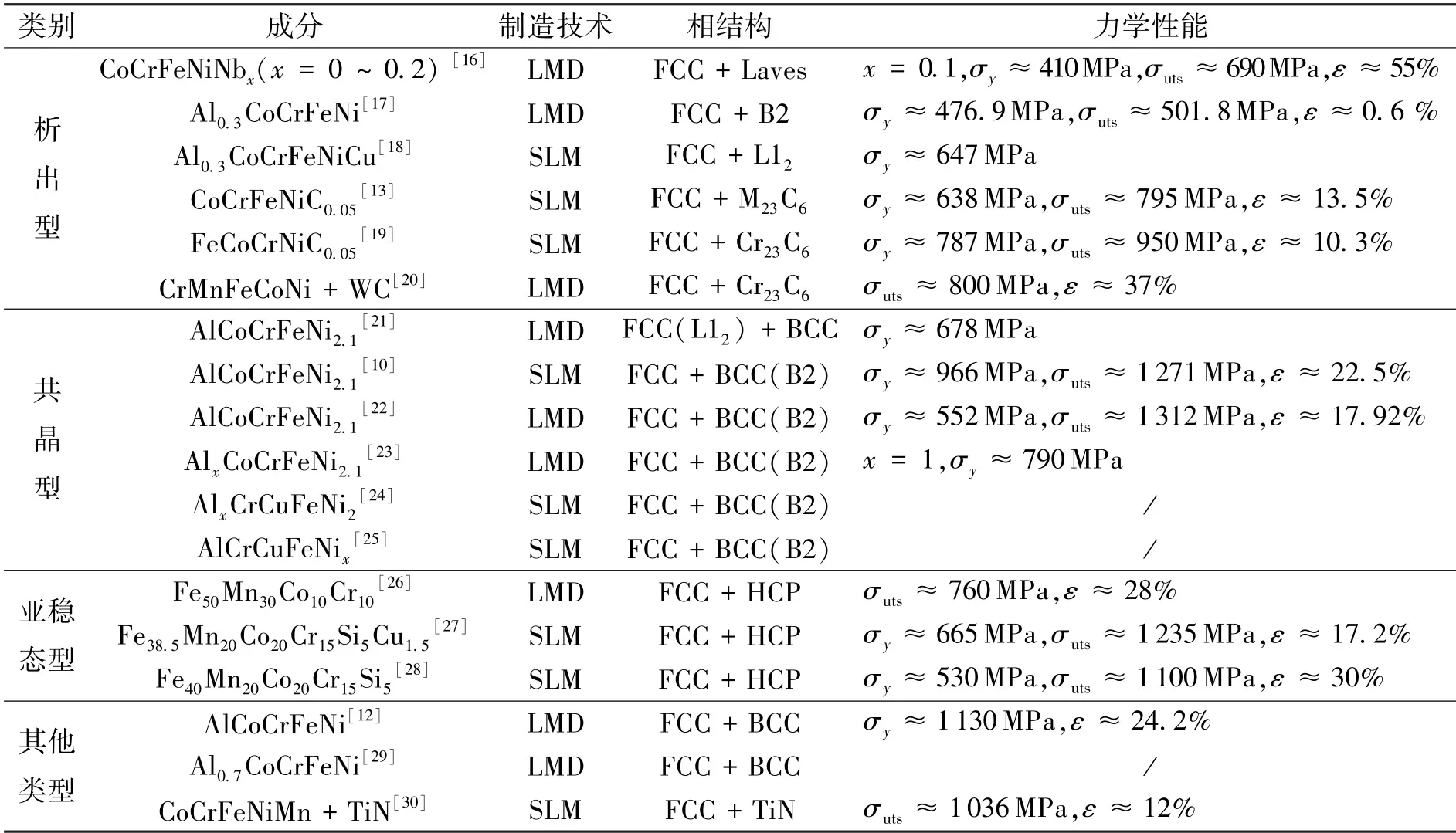

表1 汇总了不同类型激光增材制造双相高熵合金的成分、 制备技术、 相结构和力学性能。

表1 激光增材制造双相高熵合金的成分、 制造技术、 相结构和力学性能

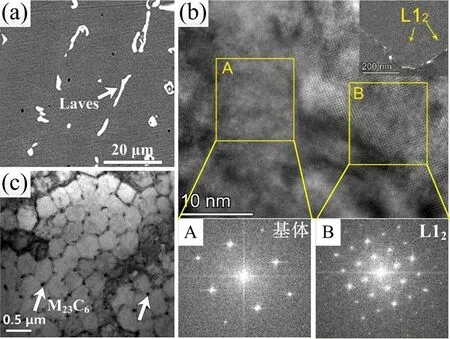

2.1.1 析出型高熵合金

析出型高熵合金主要是以面心立方(FCC)结构CoCrFeNi 或CoCrFeMnNi 单相高熵合金为基体, 添加Nb、 Al、 Cu、 C、 WC 等掺杂物, 以诱发Laves、 L12或碳化物相析出, 如图3 所示。

图3 析出型高熵合金的微观组织

Nb 有助于增大过冷度, 促进Laves 相快速形核。 Zhou 等发现, 随着CoCrFeNiNbx(x =0~0.2) 高熵合金中Nb 的增多, 组织由FCC 结构转变为FCC+Laves 结构, 见图3(a)[16]。 Nb 与Co、 Ni 元素的结合力强, 是快速形核从而生成细小Laves 相的关键原因。

Al 是促进B2 相析出的主要元素。 Peng 等发现, 基于LMD 技术的快速冷却特性和Al 元素的添加, FCC 结构Al0.3CoCrFeNi 高熵合金中Al-Ni元素富集得到强化, 析出富Al、 Ni 的B2 相[17]。同时, Cu 可诱发析出相结构的改变。 Yuan 等在Al0.3CoCrFeNi 高熵合金中添加Cu 元素, 发现析出相的结构转变为富Cu 的L12结构, 见图3(b)[18]。

C、 WC 可 诱 导 碳 化 物 析 出。 Wu 等 在CoCrFeNiC0.05高熵合金的晶界及亚晶界处发现M23C6相, 见图3(c)[13]。 Li 等指出, 通过LMD技术制备CrMnFeCoNi+WC 高熵合金, 可以获得致密细化的等轴显微组织, 基体上析出Cr23C6相, 形成FCC+Cr23C6双相结构[20]。

2.1.2 共晶型高熵合金

共晶组织层片间距减小是决定性能的关键因素之一。 激光增材制造的大冷却速率(~106 K/s)和高过冷度特性, 有利于制备具有细小共晶组织的高熵合金(主要分为AlxCoCrFeNi2.1和AlxCrCuFeNiy两类), 见表1。

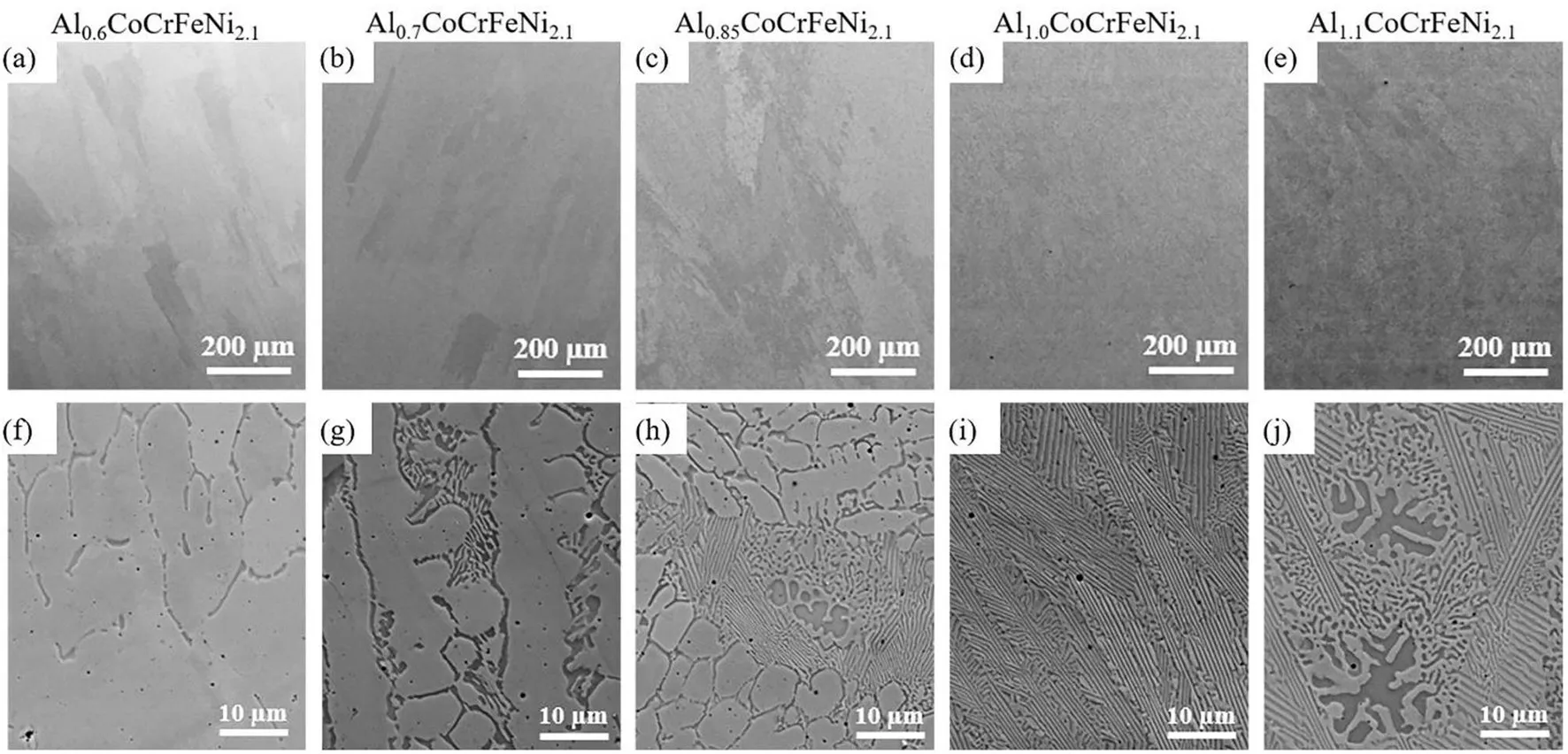

Joseph 等发现添加Al 元素后, 合金组织由枝晶状转变为精细的层片状, AlxCoCrFeNi2.1共晶型高熵合金具有细小层片状共晶结构, 如图4所示[23]。 其他学者也对LMD 或SLM 技术制备的AlCoCrFeNi2.1合金的层片状共晶组织进行剖析, 发现层片间距可达到超细晶或纳米晶尺度,其性能远优于传统熔铸合金[10,21-22]。

图4 AlxCoCrFeNi2.1高熵合金的组织形貌图[23]

对于AlxCrCuFeNiy共晶型高熵合金, 当y =2 时, Al 含量增大促进FCC 相向FCC +BCC(B2) 相转变[24]; 特别是当x =0.75 或1.00 时,形成由层状/蜂窝状FCC 基质和含球形BCC 纳米相嵌入的B2 基质组成的类共晶微观结构。 当x=1.00 时, Luo 等揭示合金组织经历亚共晶(y =2.0 或2.5) →近共晶(y =3.0) →过共晶(y =3.5) 的转变[25]。

2.1.3 亚稳态型高熵合金

亚稳态型高熵合金的主要成分是Fe、 Mn、Co、 Cr 等, 其相结构是FCC+HCP 双相。 Niu 等在采用LMD 技术制备的Fe50Mn30Co10Cr10高熵合金中, 观察到柱状FCC 和板状/针状HCP 的双相结构, 亚稳态的FCC 和HCP 相在外场作用下会发生相变, 类似于传统的双相马氏体结构[26]。

2.1.4 其他双相高熵合金

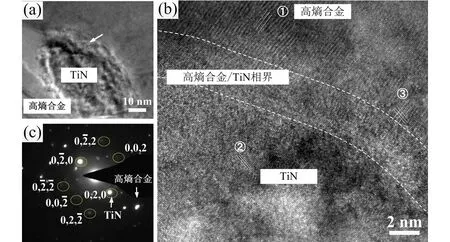

此外, 部分学者通过单相高熵合金中引入非金属化合物的方式, 制备了高熵合金基复合材料, 形成了特殊的双相高熵合金, 见表1。 典型如, Li 等发现掺杂TiN 陶瓷颗粒后, CoCrFeNiMn+TiN 高熵合金基体中生成均匀分散的TiN 相,抑制FCC 晶粒的粗化, 见图5[30]。

图5 CoCrFeNiMn+TiN 高熵合金基复合材料的组织形貌图[30]

2.2 激光增材制造双相高熵合金的综合性能

2.2.1 力学性能

材料的力学性能主要取决于其组织结构, 析出型、 共晶型和亚稳态型等双相高熵合金的力学性能与相结构如表1 所示。

析出型高熵合金的力学性能优化主要源于固溶强化(Nb、Al、Cu、C、WC 等掺杂物)和第二相(Laves、B2、L12或碳化物相)析出强化。 Zhou 等指出, 基于Nb 固溶强化和Laves 相析出强化作用, CoCrFeNiNb0.1抗拉强 度较CoCrFeNi 高 约83%[16]。 此外, 对于含B2 相的Al0.3CoCrFeNi 高熵合金, 在添加Cu 元素后, 屈服强度可提升约36%, 这归因于纳米级L12析出物的形成[17-18]。Zhou 等揭示了Cr23C6型碳化物(80nm)硬化机制是Orowan 机制[19]。

共晶组织的引入也可强化高熵合金。 Huang等通过LMD 技术制备了共晶AlCoCrFeNi2.1高熵合金, 细小的层片间距实现了高抗拉强度(1312MPa)和高延伸率(17.92%)的协同作用, 较熔铸态合金分别提升了19%和6.46%[22]。

亚稳态型双相高熵合金的力学性能主要涉及Hall-Petch 作用和相变诱发塑性效应。 例如,Agrawal 等提出, 基于SLM 技术制备细小晶粒的Hall-Petch 作用, Fe40Mn20Co20Cr15Si5的抗拉强度可达1 100 MPa[28], 且相变诱发塑性效应使其延伸率(30%)较熔铸态(16%)增强了近1 倍。

2.2.2 耐腐蚀性能

与传统熔铸态合金相比, 激光增材制造的双相高熵合金具备更优异的抗腐蚀性能[12,27]。Thapliyal 等采用SLM 技术制备了亚稳态的Fe38.5Mn20Co20Cr15Si5Cu1.5高熵合金, 具有高阳极极化斜率, 显示明显的钝化趋势[27]。 同时, 熔铸态合金易形成Cu、 Mn 偏析的粗大晶粒, 增加了局部点蚀的敏感性, 而SLM 技术可制备出细小晶粒并有效减少元素偏析, 保证了合金优异的耐腐蚀性能。

2.2.3 抗氧化性能

提升双相高熵合金抗氧化性能的主要方法是添加抗氧化元素, 以生成致密的氧化膜。 Mohanty等研究了采用LMD 技术制备的AlxCoCrFeNi(x=0.3,0.7)的高温氧化性能, 发现Al0.3CoCrFeNi(0.084 88 mg)的增重比Al0.7CoCrFeNi(0.061 93 mg)高约27%, 表明高Al 含量合金具有更优的抗氧化性能, 这是由于Al 含量的增加使Al0.7CoCrFeNi表面形成更厚更有效的Al2O3抗氧化保护层[29]。 此外, 合金中的Cr、 Ni 元素还会在合金表面上形成Cr2O3、 NiO 和NiCr2O4等氧化物, 从而表现出比传统合金更优异的抗氧化性能。

3 结语与展望

本文详细阐述了激光增材制造的技术特点,深入剖析了不同类型的激光增材制造双相高熵合金的微观组织特征与性能优势, 最后针对激光增材制造双相高熵合金的未来发展趋势提出以下观点。

(1)基于激光增材制造技术, 发展相适配的模拟仿真技术。 激光增材制造的工艺参数选择是一个关键问题, 发展相适配的模拟仿真技术能快速筛选出参数, 解决传统逐一尝试方法耗费大量时间和原料的问题。

(2)基于双相高熵合金成分设计, 引入第一性原理方法。 传统试错的成分设计方式耗费较多的人力物力, 引入第一性原理结合相应的模型能够较好地预测合金成分-组织-性能的关系。

(3)拓展激光增材制造双相高熵合金性能优化的范畴和理论。 当前高熵合金的性能优化主要集中在力学性能、 耐腐蚀性能和抗氧化性能, 未能充分开发出其他性能优势, 且尚未建立系统的理论体系, 需要深入研究, 以指导高熵合金发展。