活炉底转炉熔池接缝处溅渣层高效清除的生产实践

周 军,邓南阳,潘 军,沈思宝,张文英

(马鞍山钢铁股份有限公司长材事业部,安徽 马鞍山 243000)

马钢长材事业部一区现有4座65 t顶底复吹转炉,由于转炉在吹炼过程中,炉内进行着极其复杂、激烈的物理化学反应和机械运动,受高温和恶劣条件的影响,转炉炉衬在使用过程中易于受到侵蚀和损坏[1-6]。当转炉炉衬工作层被侵蚀至残余厚度约为100 mm左右时,就要更换炉衬,否则,不仅增加炉况维护耐材成本,还极易发生漏钢事故[7]。对于活炉底转炉来说,更换炉衬前,应先将炉底与炉身分离,然后才能进行拆炉作业,而要使炉底与炉身完全有效分离,必须先将熔池接缝处的溅渣层清除干净。因此,活炉底转炉熔池接缝处溅渣层清除完全与否,是炉底与炉身能否有效分离的关键。

1 工况条件

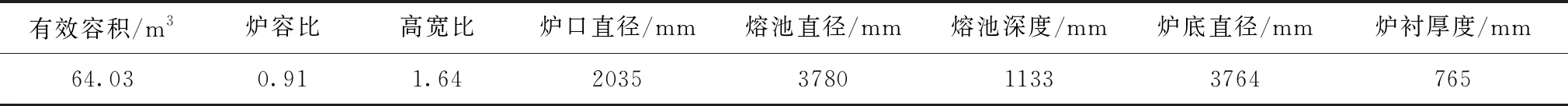

马钢65 t顶底复吹转炉主要参数见表1,吹炼氧枪为4孔喷头,供氧强度为3.2~3.6 Nm3/(t·min),氧枪喷头工艺参数见表2,3支双环缝式供气元件底枪,底吹强度为0.02~0.04 Nm3/(t·min)。

表1 65 t顶底复吹转炉主要参数

表2 氧枪喷头工艺参数

2 熔池接缝处溅渣层清除措施

2.1 熔池接缝处溅渣层清除工艺原理

高温、高(FeO)含量炉渣对熔池接缝处溅渣层具有一定的侵蚀作用。通过氧枪向炉内吹入氧气,利用炉渣中铁元素与氧气反应,反应方程式如下[8]:

Fe(l)+1/2O2(g)=FeO(l)

(1)

由式(1)可知,在转炉炼钢温度条件下,△G<0,反应向正方向进行,且该反应为放热反应,反应结束后生成高温和高(FeO)含量炉渣浸泡在熔池接缝处溅渣层。温度是改变熔渣形态的重要参数,温度升高,不仅可以促使熔池接缝处附着的高熔点固态高碱度溅渣层由固态熔为液态,同时,还可以促使炉渣内的某些离子键断裂,聚合态的原子团分解,降低了质点传输所需要的活化能,帮助固态渣进一步熔化成液态渣。

图1为CaO-SiO2-FeO渣系的粘度曲线图,随着渣中(FeO)含量增加,炉渣粘度随之减小,同时,渣中富含(FeO),自由氧离子增多,降低了渣的熔化温度和溅渣层中物相的分解温度,降低了渣的粘性,渣的流动性变好[9-10]。因此,渣中(FeO)含量的增加可以促进转炉炉底与炉身接缝处附着的溅渣层熔解。

图1 CaO-SiO2-FeO渣系的粘度曲线图

熔池的冲击深度根据A Flinn公式计算[11-12]:

(2)

式(2)中,h为冲击深度,mm;H为氧枪枪位,mm;p0为氧气滞止压力,MPa;d1为喉口直径,mm;θ为中心夹角。

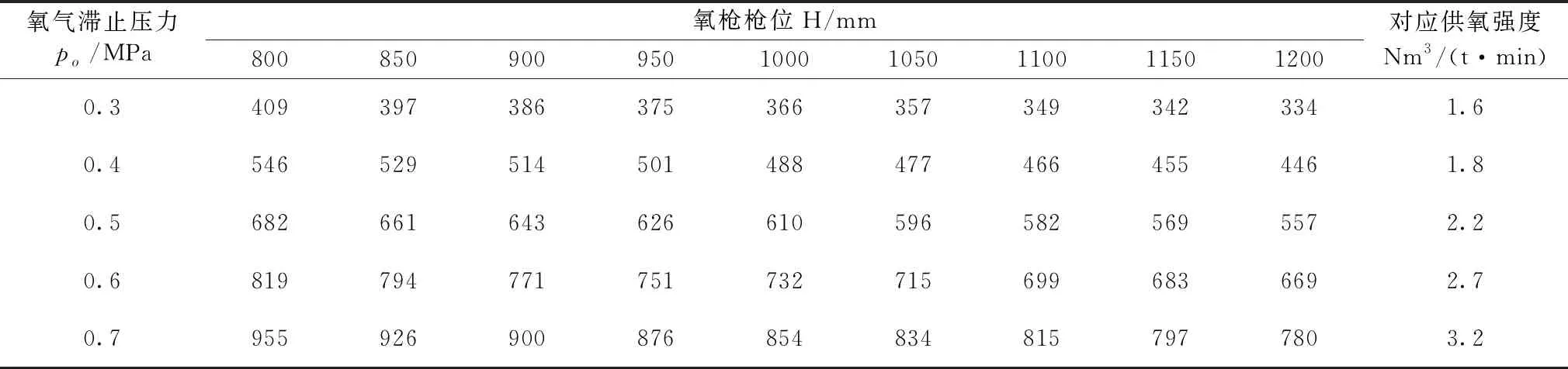

由式(2)以及表2数据可以计算得出,不同氧压、氧枪枪位与冲击深度的关系,结果如表3所示。

表3 不同氧压、氧枪枪位与冲击深度的关系

马钢65 t顶底复吹转炉熔池深度标高为1133 mm,熔池接缝处标高为650 mm,两者之间差值483 mm,该值表示金属液面距熔池接缝处距离,也就是氧气所需要的冲击深度值。由表2计算结果可知,表中冲击深度值与483 mm最为接近的,是氧枪工作压力为0.40 MPa,氧枪枪位为1000 mm时,对应的冲击深度为488 mm。

洗炉作业时,氧枪工作压力应设定为0.40 MPa,供氧强度是正常吹炼供氧强度的40%~60%,可避免洗炉过程中发生漏钢事故。氧枪枪位控制在1000 mm,一方面,有利于氧气与炉渣内铁元素充分反应,达到快速升温并获得高(FeO)含量炉渣的作用;另一方面,可确保氧气射流主要作用于熔池接缝处溅渣层,并获得较好的冲刷和搅拌效果。继续吹氧过程中,提高氧枪枪位至2000 mm,氧气流股对熔池接缝处溅渣层进行弱搅拌,以提高该处溅渣层侵蚀的均匀性。

2.2 熔池接缝处溅渣层清除操作

2.2.1 停炉准备

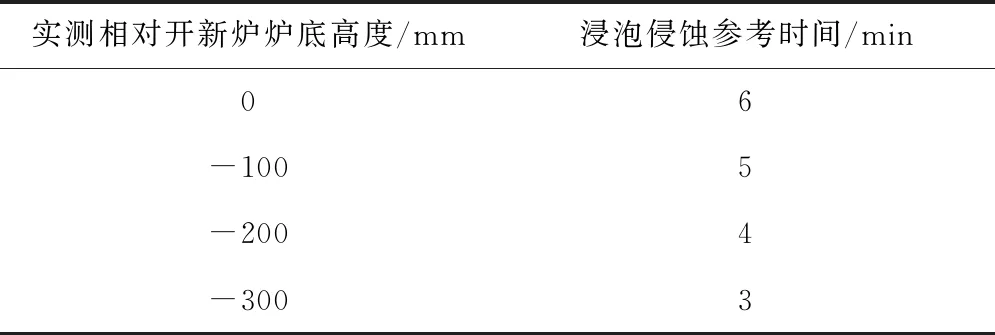

转炉炉役计划停炉前24 h不安排补炉,冶炼操作时,造渣辅料按照冶炼所需加入量参考值下限控制,炉底高度按照开新炉实测值-100~-200 mm控制。停炉前一炉出钢完毕后,将炉内终渣翻净,采用激光测厚仪测量炉衬工作层厚度和炉底实际高度,为氧枪枪位、供氧强度以及浸泡侵蚀时间控制作参考。

2.2.2 停炉操作

炉役计划停炉炉次,当炉钢水正常冶炼,钢水出净后,倒掉部分炉渣,转炉倒渣参考倾动角度100°~105°,炉内渣量控制在25~30 kg/t钢。

2.2.3 吹氧操作

因炉役后期,一般转炉炉衬最薄弱工作层残余厚度约为100 mm左右,为避免洗炉过程中发生漏钢事故,洗炉作业供氧强度要求按照正常吹炼供氧强度的40%~60%控制,具体操作如下:

(1)倒渣结束后,转炉摇至零位。

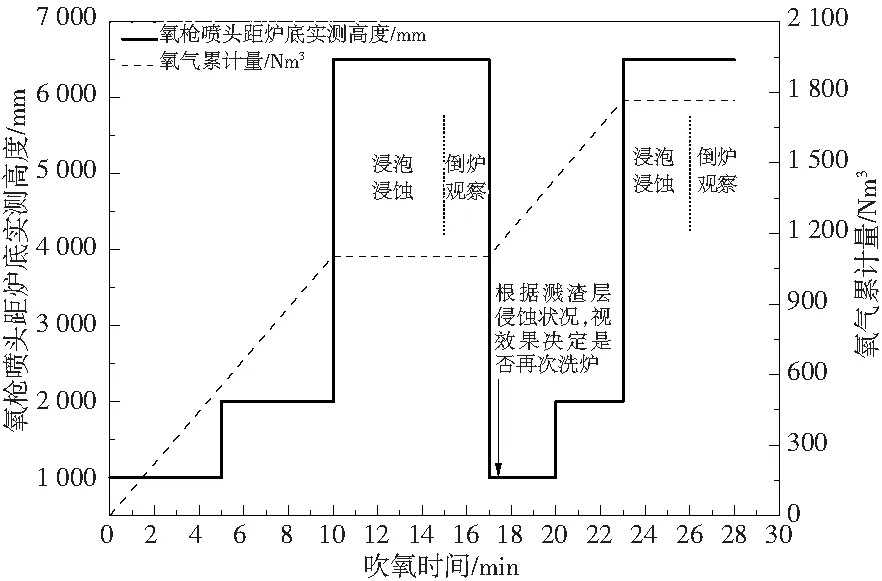

(2)下枪吹氧,氧枪枪位采取“低-高”控制模式,即氧压0.3~0.4 MPa,氧气流量6500~6750 Nm3/h,供氧强度1.6~1.8 Nm3/(min·t),氧枪喷头距炉底实测高度1000 mm,采用相对低的枪位,使氧气与炉渣进行充分反应,快速升温,在短时间内获得高温和高(FeO)含量炉渣,吹氧时间5 min。

(3)当氧气累计量达到550 Nm3时,适当提高氧枪枪位,氧压0.3~0.4 MPa,氧气流量6500~6750 Nm3/h,供氧强度1.6~1.8 Nm3/(min·t),氧枪喷头距炉底实测高度2000 mm,采用相对高的枪位,使氧气流股主要对熔池接缝处溅渣层进行冲刷搅拌,起到加速该处溅渣层侵蚀剥落的作用,继续吹氧5 min。

(4)当氧气累计量达到1100 Nm3时,提枪至6500 mm等候点,停止吹氧。

2.2.4 浸泡侵蚀

吹氧结束后,浸泡侵蚀熔池接缝处溅渣层,以提高该处溅渣层侵蚀的均匀性和完全性,有利于炉底与炉身有效分离,浸泡侵蚀时间控制参照表4。

图2 炉底与炉身接缝处溅渣层清除吹氧操作示意图

表4 浸泡侵蚀时间控制参照表

2.2.5 检查确认

浸泡侵蚀结束后,将炉内高温和高(FeO)含量炉渣倒出1/2,参考转炉倾动角度95°~100°,待转炉倒渣结束平稳后,观察熔池接缝处溅渣层侵蚀情况。当该处溅渣层侵蚀完全且存在明显砖缝时,将炉内剩余炉渣翻净,洗炉作业结束。否则,参照2.2.3~2.2.5章节操作步骤,再次进行洗炉作业,具体如下:

(1)将转炉摇至零位,下枪再次吹氧,氧压0.3~0.4 MPa,氧气流量6500~6750 Nm3/h,供氧强度1.6~1.8 Nm3/(min·t),氧枪喷头距炉底实测高度1000 mm,吹氧时间3 min。

(2)当氧气累计量达到1430 Nm3时,适当提高氧枪枪位,氧压0.3~0.4 MPa,氧气流量6500~6750 Nm3/h,供氧强度1.6~1.8 Nm3/(min·t),氧枪喷头距炉底实测高度2000 mm,继续吹氧3 min。

(3)当氧气累计量达到1760 Nm3时,提枪至6500 mm等候点,停止吹氧。

(4)吹氧结束后,再次浸泡侵蚀熔池接缝处溅渣层2 min。

(5)浸泡侵蚀结束后,倒炉观察熔池接缝处溅渣层侵蚀情况,直至该处溅渣层侵蚀完全且存在明显砖缝时,将炉内渣翻空,洗炉作业结束。

3 应用效果

马钢65 t顶底复吹转炉炉役检修时,该操作方法实施后,可快速将熔池接缝处溅渣层清除完全,确保炉底与炉身有效分离,进而为后续拆炉作业提供安全保障。同时,该操作方法还具有操作平稳和安全系数高的特点,洗炉作业时间可有效控制在30 min以内。

4 结论

(1)利用预留在转炉内炉渣中铁元素与氧气反应,具有升温迅速且反应后产生高温和高FeO含量炉渣的工艺特点,满足了侵蚀熔池接缝处溅渣层所需高温、高FeO含量炉渣的热力学条件。同时,借助氧气射流对熔池接缝处溅渣层进行冲刷搅拌,又具有良好的动力学条件,有利于该处残余溅渣层侵蚀剥落。吹氧结束后,适当增加浸泡侵蚀时间,可获得更好的侵蚀效果。

(2)根据停炉前实测炉衬工作层厚度和炉底高度实际值,通过分阶段对氧枪枪位、供氧强度、氧气累计量以及浸泡侵蚀时间进行合理控制,在达到炉底与炉身溅渣层清除完全的同时,避免发生漏钢事故。

(3)该操作方法在马钢65 t顶底复吹转炉上成功应用,可快速将熔池接缝处溅渣层清除完全,确保炉底与炉身有效分离,进而为后续拆炉作业提供安全保障,具有良好的推广应用前景。