从铜冶炼烟灰中回收铜的试验研究

廖黎明,代君婧

(荆门市格林美新材料有限公司,湖北 荆门 448000)

火法炼铜过程中产生的烟尘中,铜品位较低,杂质含量大,如直接返回火法处理会降低熔炼系统处理精矿的能力,影响粗铜质量,且有害杂质的循环积累还会影响生产操作,使得烟尘率增大,引起炉况恶化。由于炼铜烟尘中不仅含Cu、Zn、Ni、Co等有色金属,同时含In、Ge、Re等稀有元素,利用价值极高,国内许多企业都采用湿法工艺处理含铜烟灰。

铜烟灰成分复杂,物相组成波动较大,难有统一的处理方法。目前主要工艺大致可分为三种:(1) 选冶联合法[1],烟灰经酸浸、固液分离后,浸出液经铁屑置换沉铜,滤液经氧化除铁、浓缩结晶制备硫酸锌;浸出渣通过选矿得到铜精矿。该方法得到锌、铜的总回收率高,可大大减轻后续工艺除杂的压力,但产品纯度较低;(2)火法-湿法联合法[2],该方法的基本流程为稀酸浸出—置换沉铜—氧化中和除铁—浓缩结晶生产硫酸锌,火法处理酸浸渣—电解沉铅—精炼阳极泥得铋。该法对原料适应性强,经济效益明显,但与前者存在相同问题;(3)全湿法处理工艺[3],其回收铜、锌的工艺与前者相同,浸出渣则采用碳酸氨转化、硝酸或硅氟酸溶解回收浸出渣中的硫酸铅,该工艺能耗低,污染少,但铅的回收率较低,适合处理含锌、铅较高的铜烟灰。综上所述,烟灰处理工艺根据原料成分,从铜烟灰中回收有价金属,有利于充分利用二次资源,节能降耗,减少环境污染,具有明显的社会效益、经济效益和环保效益。

本文以火法炼铜烟灰为原料,采用湿法工艺,研究了浸出及萃取工艺参数对铜回收率的影响,并确定了最佳工艺参数。

1 试验部分

1.1 原料

试验以浙江某公司所产冶炼烟灰为原料,对其进行X射线衍射分析及化学成分分析,如表1及图1所示。

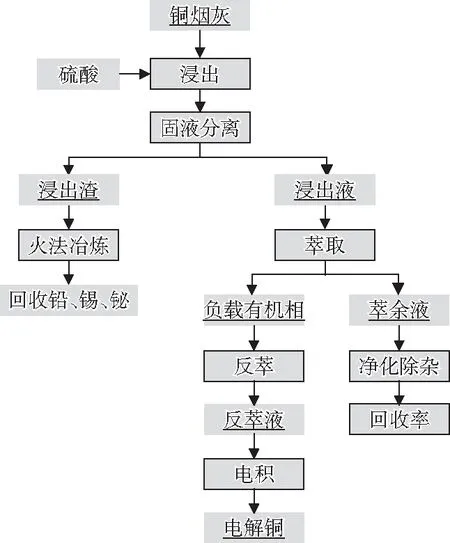

表1 含铜烟灰主要化学成分 单位:%

图1 含铜烟灰XRD

由表1可知,铜烟灰的主要金属为铜和锌,可加以回收利用;由X射线衍射分析可知,铜以碱式氯化铜的形式存在于烟灰中,可溶于酸溶液;锌以磷酸锌的形式存在,可直接在水中溶解,因此,可采用硫酸浸出使二者由固相转化至液相中;镍、铝、锰、钠等以氧化物形式存在,是浸出过程中除铜、锌外的主要耗酸物质。

1.2 工艺流程

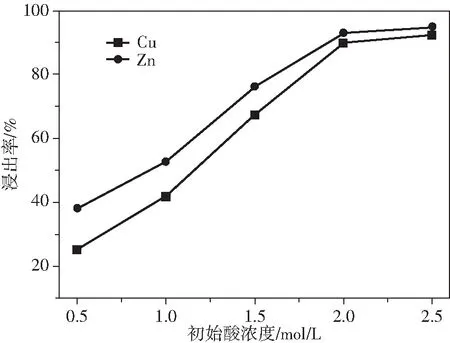

含铜烟灰经硫酸浸出及固液分离后,浸出渣经火法回收铅、锡等金属,浸出液进萃取工序实现铜、锌分离,含铜反萃液进电积工序生产电解铜,富锌萃余液经除铁、置换等除杂工序后,回收锌产品。由于浸出液中不仅含有铜、锌,还含有镍、铁、镉等杂质离子,若采用铁粉置换的方式生产海绵铜,不仅会降低铜回收率,置换过程中也会引入大量杂质离子,降低产品质量。萃取法不仅能高效富集铜离子,还可以避免杂质离子对产品质量的干扰。该工艺生产流程短,辅料消耗低,环境污染少,可充分回收烟灰中的有价金属,具有较好的经济效益。工艺流程如图2所示。

图2 铜烟灰处理工艺流程图

1.3 试验方法

1.3.1 浸出试验

每次称取100 g矿样放入1000 ml烧杯中,加入相应条件下的试剂,置于数显智能控温磁力搅拌器,自加热起开始计时,浸出过程保持温度恒定,达到浸出终点时停止加热及搅拌,矿浆经真空抽滤固液分离,浸出渣经水洗至滤液颜色不再变化后,置于干燥箱中烘干,通过ICP-AES分析其化学组成。

浸出过程中的主要化学反应为:

FeO+H2SO4=FeSO4+H2O

NiO+H2SO4=NiSO4+H2O

Na2O+H2SO4=Na2SO4+H2O

MnO+H2SO4=MnSO4+H2O

Fe2O3+3H2SO4=Fe2(SO4)3+3H2O

Al2O3+3H2SO4=Al2(SO4)3+3H2O

CdO+H2SO4=CdSO4+H2O

2Cu(OH)Cl+H2SO4=CuSO4+CuCl2+2H2O

PbO+H2SO4=PbSO4+H2O

铜浸出率的计算式如下:

1.3.2 萃取及反萃试验

萃取:铜萃取试验在分液漏斗中进行。按一定的比例要求,用量筒量取有机溶剂和浸出料液分别加入烧杯中,搅拌器匀速搅拌一定时间后倒入分液漏斗中,静置分相,水相及有机相送检。

铜萃取的主要反应机理如下[4]:

2RH+CuSO4=R2Cu+H2SO4

反萃是将负载有机相与反萃剂混合,搅拌混合后静置分相,水相及有机相送检。

反萃的主要反应机理如下:

R2Cu+H2SO4=2RH+CuSO4

1.4 试验设备及试剂

试验设备:JB-5374-91型分析天平、101-3型干燥箱、SZCL-2A型数显智能控温磁力搅拌器、SHZ-3(III)循环水式多用真空泵、温度计、1000 ml烧杯。

试验试剂:硫酸(AR)、萃取剂Lix984N。

2 试验结果及讨论

2.1 浸出试验

2.1.1 浸出时间的影响

取样100 g,控制浸出条件为:液固比5∶1,温度65 ℃,初始硫酸浓度为2 mol/L,搅拌速率200 r/min,铜、锌浸出率随浸出时间的变化如图3所示。

图3 铜、锌浸出率随浸出时间变化趋势

由图3可知,浸出时间从20 min延长至90 min,Cu、Zn浸出率随浸出时间的延长而逐渐提高,90 min时浸出率达90%以上,继续延长浸出时间,浸出率开始呈现缓慢增加的趋势。这是由于前期酸浓度较高,反应速度快,随着浸出时间的延长,硫酸被消耗导致浓度降低,反应逐渐趋于平缓。综合考虑铜、锌的回收率,确定浸出时间为90 min为宜。

2.1.2 浸出温度的影响

取样100 g,控制浸出条件为:初始硫酸浓度2 mol/L,液固比5∶1,浸出时间1.5 h,搅拌速率200 r/min,铜、锌浸出率随浸出温度的变化如图4所示。

图4 铜、锌浸出率随浸出温度变化趋势

由图4可知,随着浸出温度的升高,铜浸出率呈先提高后降低的趋势,在65 ℃时浸出率达最高值,温度高于65 ℃时,随着温度的升高,铜浸出率反而降低,这是由于在高温下,亚铁离子氧化水解,形成氢氧化铁胶体,温度越高,胶体的稳定性越强。胶体吸附已溶解在水中的铜离子[5],使得铜离子浓度降低;不仅如此,胶状物的析出还会大大增加过滤难度,因此,综合考虑能耗及回收率,浸出温度在65 ℃为宜。

2.1.3 初始酸度的影响

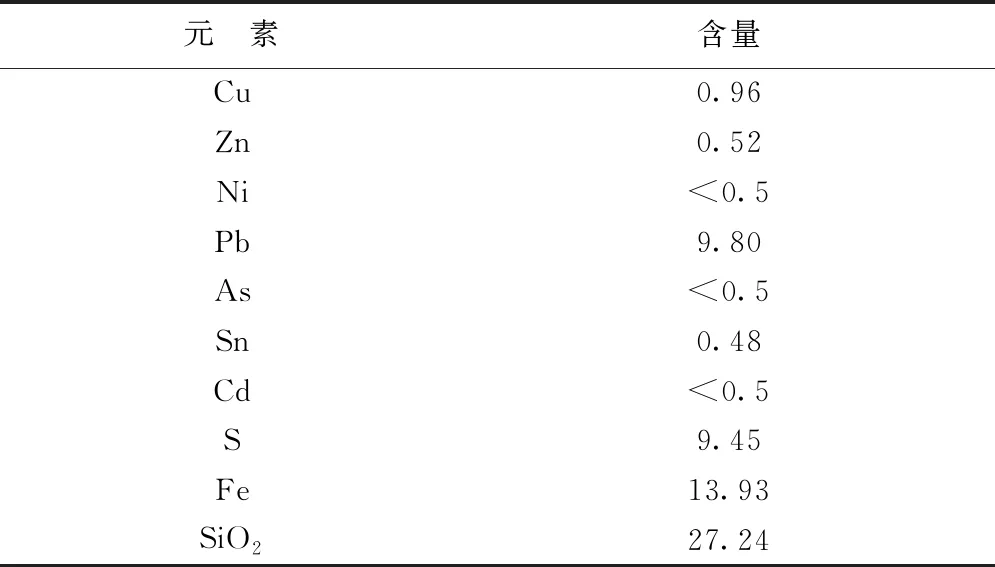

取样100 g,控制浸出条件为:浸出温度65 ℃,浸出时间1.5 h,液固比5∶1,搅拌速率200 r/min,铜、锌浸出率随初始酸度的变化如图5所示。

图5 铜锌浸出率随初始酸度的变化趋势

由图5可知,由于硫酸浓度增加时,H+浓度增大,其与烟灰颗粒表面接触发生反应的概率也越大,有利于铜、锌浸出,因而铜、锌浸出率均随硫酸浓度的增大而明显提高,二者之间的差距逐渐缩小;硫酸浓度在2 mol/L时,铜、锌浸出率均已达到90%以上。随着反应的进行,H+不断被消耗,浸出液pH值逐渐增大,溶液酸度的降低可能造成锌、镉等离子水解沉淀;而硫酸浓度过大时,烟灰中的铜、锌化合物可能被难溶反应产物PbSO4包覆而无法与酸接触,影响铜、锌的浸出[6]。本次试验中,综合考虑生产成本及回收率,初始酸浓度选择2 mol/L为宜。

2.1.4 液固比的影响

取样100 g,控制浸出条件为:温度65 ℃,浸出时间1.5 h,初始硫酸浓度2 mol/L,搅拌速率200 r/min,铜、锌浸出率随液固比的变化如图6所示。

图6 铜浸出率随液固比变化趋势

由图6可知,随着液固比的增加,铜浸出率逐渐提高,这是由于液固体积质量比较低时,液固多相反应进行不充分,反应产物易呈浆状;液固比提高后,反应物中H+绝对数量加大,液固多相反应更充分,有利于铜的浸出。液固体积质量比大于5∶1后,铜浸出率变化不大,说明此时浸出反应已比较完全,继续增加液固比对于铜的浸出率提高并无多大益处,且从工业生产的角度考虑,也会增加设备能耗。综合考虑,确定最佳液固体积质量比为5∶1。

通过以上单因素条件试验,确定的烟灰的最佳浸出条件为:液固比5∶1,浸出时间1.5 h,温度65 ℃,初始酸浓度为2 mol/L。在此条件下浸出,浸出渣主要成分如表2所示。

表2 烟灰浸出渣主要成分 单位:%

2.2 萃取及反萃试验

试验所用萃取剂为Lix984N,其萃取的适宜pH值范围为2.0~2.5[7-8],因此,试验中对浸出液进行了调节pH值的预处理。

2.2.1 混合时间对铜萃取率的影响

浸出液为硫酸体系,铜离子浓度7~13 g/L,取浸出液100 ml,试验有机相组成为20%Lix984 N+80%煤油(体积百分比),O/A=1.5∶1,有机相与浸出液混合后用搅拌器搅拌,一次萃取。铜萃取率随萃取时间的变化如图7所示。

图7 铜萃取率随萃取时间变化趋势

由图7可知,1~3 min内,随着萃取时间的延长,铜萃取率逐渐增大,超过3 min时,继续延长混合时间,铜萃取率并无明显变化,表明此时有机相和水相已达到平衡,继续延长时间反而会增加能耗。因此,萃取时间取3 min为宜。

2.2.2 相比对铜萃取率的影响

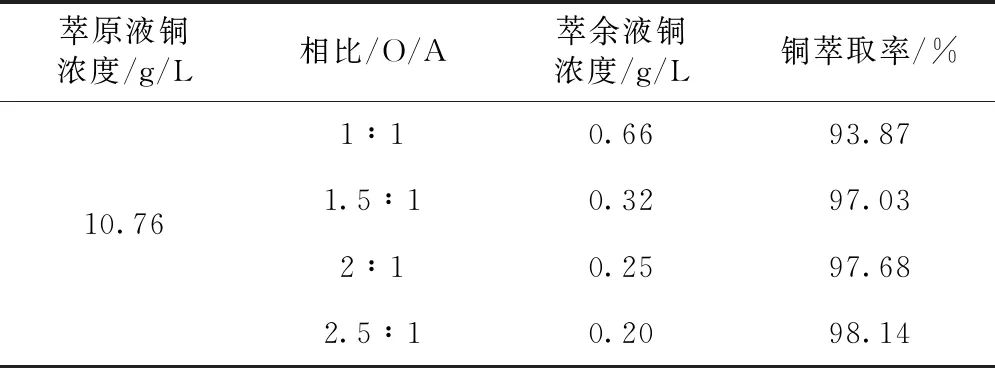

每组试验取浸出液100 ml,萃取条件为:萃取剂浓度为20%,搅拌时间3 min,浸出液pH值1.5~2.0,一次萃取,铜萃取率随相比的变化如表3所示。

表3 铜萃取率随萃取相比的变化

由图6可知,铜萃取率随着相比的增大而逐渐提高;O/A由1增大至1.5时,铜萃取率增加幅度较大,由1.5增加至2.5,铜萃取率增加幅度为1.3%,考虑到相比的增加会加大能耗,选取O/A=1.5∶1为萃取相比。

2.2.3 萃取剂浓度对铜萃取率的影响

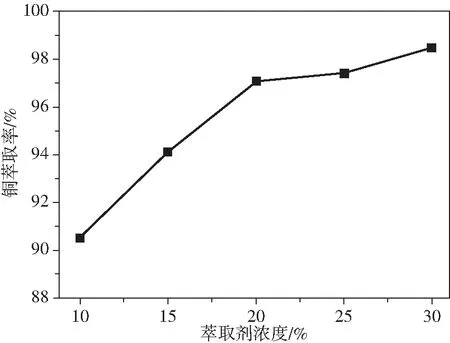

每组试验取浸出液100 ml,萃取条件为:O/A=2∶1,搅拌时间3 min,浸出液pH值为1.5~2.0,一次萃取,铜萃取率随萃取剂浓度的变化如图8所示。

图8 铜萃取率随萃取剂浓度的变化趋势

由图8可知,有机相中萃取剂的浓度越高,铜萃取率也越高,萃取剂的浓度为20%时,铜萃取率已达到约97%,继续增加浓度,萃取率变化缓慢。萃取剂浓度的增加使得有机相黏度增大,流动性变差,分相时间变长,且夹带量加大,不利于萃取过程的进行[9]。考虑到浸出料液的具体情况,当萃取剂浓度达到20%,铜的萃取已能达到较为理想的萃取效果,因此,本次试验中有机相浓度取20%。

综上所述,以Lix984N为萃取剂对硫酸体系浸出液萃取的最佳工艺条件为:有机相20%Lix984N+80%煤油,萃取时间3 min,相比O/A=1.5∶1。

2.2.4 反萃

以硫酸溶液为反萃剂,浓度为180 g/L,反萃有机相:水相为3∶1,对最佳条件下的负载有机相进行反萃,反萃液中的铜浓度达35~40 g/L,氯离子浓度控制在50 mg/L以下,能满足后续生产工艺的要求,主要成分如表4所示。

表4 反萃液主要成分及pH值

3 结论

(1)以硫酸作为浸出剂处理含铜烟灰,可溶出其中的铜、锌,实现烟灰的综合回收利用。

(2)浸出过程中,浸出时间、温度及液固比对浸出率的影响较大,在初始酸浓度为2 mol/L,浸出温度65 ℃,液固比5∶1,浸出1.5 h的条件下,浸出效果最好,铜、锌最高浸出率均可达到90%。

(3)采用Lix984N作为萃取剂能够高效富集铜离子,实现浸出液中铜、锌离子的有效分离;萃取时间、萃取相比及萃取剂浓度是影响铜萃取率的重要因素;萃取的最佳工艺参数为:有机相组成20%Lix984N+80%煤油,萃取相比O/A=1.5∶1,萃取时间3 min,在此条件下,一次萃取的萃取率达97%;以180 g/L的硫酸为反萃剂,有机相∶水相=3∶1对负载有机相进行反萃,反萃液铜及杂质离子浓度可达到后续工艺生产的要求。