赤泥提铝尾渣酸浸提钛的试验研究

刘 巍,范艳青,张登高

(矿冶科技集团有限公司,北京 100160)

我国是世界主要的氧化铝生产国,据统计,我国2019年氧化铝产量大约为7 247.4 万t,若按照生产1 t 氧化铝需要排放1.5 t 赤泥计算,则赤泥排放量达到1 亿t/a。研究表明,2020年我国赤泥的综合利用率只达到8%。

目前,赤泥综合利用的方法很多,但大都存在缺陷。其一,能消耗掉大部分堆存的赤泥,但是不能对有价元素进行回收,进而造成资源的浪费;其二,只考虑了赤泥中有价元素的回收,不能有效降低赤泥的堆存量。比如,采用碱法处理赤泥时,脱碱固硅的产物以硅酸二钙或者水化石榴石为主,脱碱提铝后的渣量为原来赤泥量的1.5 ~2.5 倍,无形中又大大增加了废渣的堆存量。基于此,本研究针对低铁赤泥,提出钙硅比仅为1 的赤泥低钙烧结配方,高效利用低铁赤泥中原有氧化钙和氧化钠,赤泥配料无须配钙或者只配入少许的钙,使脱碱提铝后渣量较原赤泥减少近50%,实现赤泥的减量化。

赤泥含有铝、钛、钪等多种有价元素。在实现赤泥减量化的基础上,为进一步提高赤泥综合利用率,本研究对赤泥提铝尾渣中的钛进行了酸浸试验研究。

1 试验原料及方法

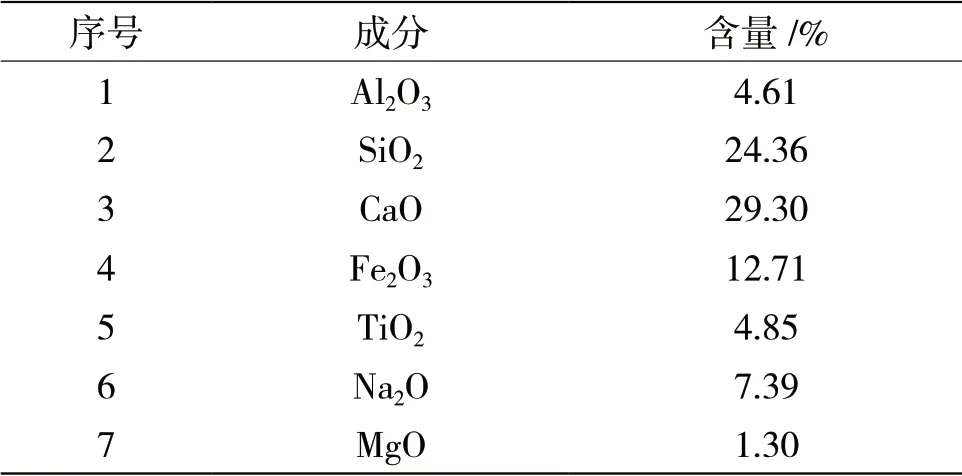

赤泥提铝尾渣的化学成分分析表明,其主要成分为硅、钙元素,其次为铁、铝、钠、钛元素,如表1所示。试验采用硫酸浸出的方式提取赤泥提铝尾渣中的钛,重点考察硫酸浓度、浸出温度、浸出时间、液固比等因素对钛浸出率的影响。试验在一定温度下于多口瓶中进行,反应结束后,料浆液固分离,浸出渣经过洗涤和干燥后,送样分析钛元素含量,并计算钛的浸出率。

表1 赤泥提铝尾渣的化学成分分析

2 试验结果及讨论

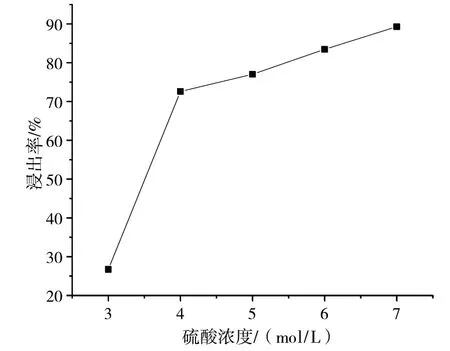

2.1 硫酸浓度的影响

在浸出温度90 ℃、浸出时间2.5 h、液固比4∶1的试验条件下,考察硫酸浓度分别为3 mol/L、4 mol/L、5 mol/L、6 mol/L 和7 mol/L 时对钛浸出的影响,结果如图1所示。由图1 可知,钛的浸出率随着硫酸浓度升高而增加。虽然高硫酸浓度对钛的浸出率进一步提高有很大作用,但是浸出液中残酸浓度过高不利于溶液中杂质元素铁、镁、铝等的净化。因此,综合考虑酸耗和后续工艺处理问题,选择硫酸浓度4 mol/L。

图1 硫酸浓度对钛浸出率的影响

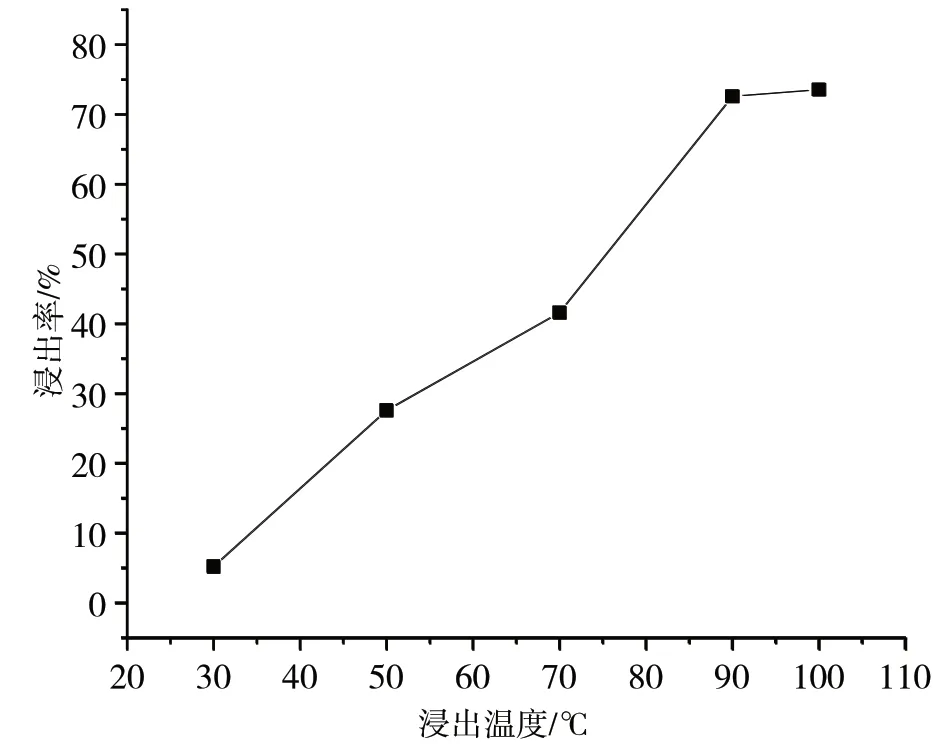

2.2 浸出温度的影响

在硫酸浓度4 mol/L、浸出时间2.5 h、液固比4∶1的试验条件下,考察浸出温度分别在50 ℃、70 ℃、90 ℃和100 ℃时对钛浸出的影响,结果如图2所示。由图2 可知,钛的浸出率随着浸出温度升高而增加。当浸出温度从30 ℃升高至90 ℃时,钛的浸出率从5.21%升高至72.60%,再提高浸出温度至100 ℃时,钛的浸出率缓慢提高至73.56%。考虑能耗问题,选择浸出温度90 ℃。

图2 浸出温度对钛浸出率的影响

2.3 浸出时间的影响

在硫酸浓度4 mol/L、浸出温度90 ℃、液固比4∶1的试验条件下,考察浸出时间分别在0.5 h、1.5 h、2.5 h 和3.5 h 时对钛浸出的影响,结果如图3所示。由图3 可知,钛的浸出率随着浸出时间的延长而增加。当浸出时间从0.5 h 延长至2.5 h 时,钛的浸出率从29.91%升高至72.60%,此后再延长浸出时间,钛的浸出率提高不明显。因此,选择浸出时间2.5 h。

图3 浸出时间对钛浸出率的影响

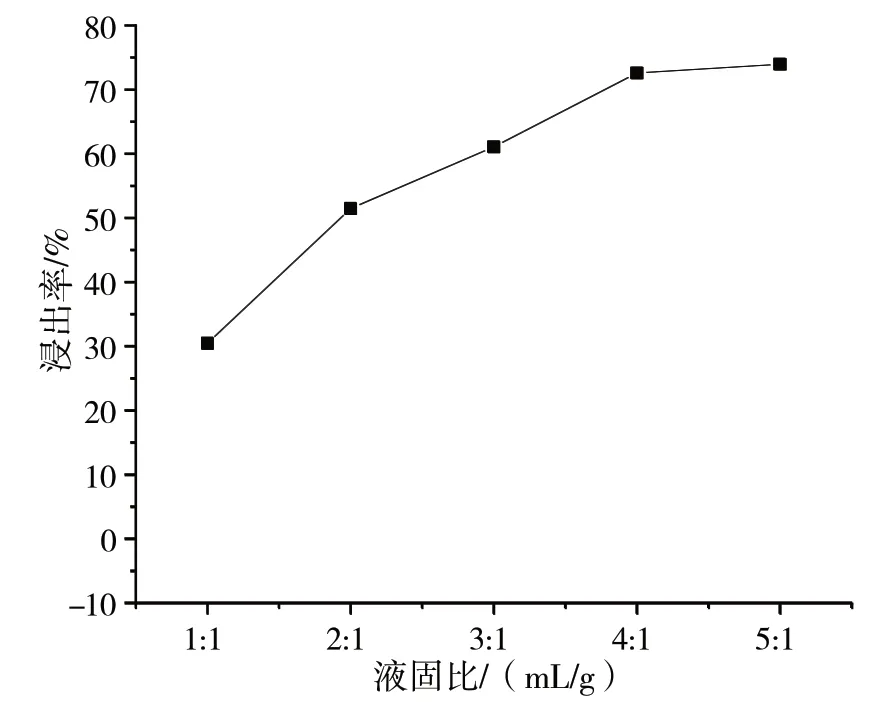

2.4 液固比的影响

在硫酸浓度4 mol/L、浸出温度90 ℃、浸出时间2.5 h 的试验条件下,考察液固比分别为2∶1、3∶1、4∶1 和5∶1 时对钛浸出的影响,结果如图4所示。由图4 可知,钛的浸出率随着液固比的增大而增加。由于液固比增大,硫酸浓度不变,相当于酸用量增加,因此,随着液固比由1∶1 增大至4∶1,钛的浸出率由29.91%升高至72.60%。当浸出时间从0.5 h 延长至2.5 h 时,钛的浸出率从29.91%升高至72.60%。此后增大液固比至5∶1,钛的浸出率缓慢升高至73.96%。考虑酸耗和后续溶液处理问题,选择液固比4∶1。

图4 液固比对钛浸出率的影响

2.5 综合条件试验

在硫酸浓度4 mol/L、浸出温度90 ℃、浸出时间2.5 h、液固比4∶1 的综合条件下,进行3 组验证试验,钛的平均浸出率为72.56%。

3 结论

赤泥提铝尾渣经硫酸浸出,在硫酸浓度4 mol/L、浸出温度90 ℃、浸出时间2.5 h、液固比4∶1 的条件下,钛的浸出率约为72%。这说明赤泥提铝尾渣酸浸提钛具有一定的可能性,为赤泥中有价元素的综合回收利用打下基础。