多工况融合电机械制动关键部件疲劳寿命分析

吴杨帆,吴萌岭,田 春,陈 超

(同济大学铁道与城市轨道交通研究院,上海 201800)

0 引言

轨道车辆运行过程中,存在轨道不平顺等振动原因,因此疲劳现象在轨道交通领域特别是构架、车体等较为容易发生[1]。地铁和传统的交通工具相比,具备运量大、速度快、准时性高、保护环境、减少污染等优点,地铁车辆的运营有利于缓解城市交通拥堵问题。但地铁站距较短,作为城市公共交通工具,其两站间运行距离一般为1~2 km,并且地铁车辆运行过程中牵引、制动工况转换频繁,因此对驱动系统和制动系统性能要求比较苛刻,起动和制动过程要做到快速、平稳、舒适度高。

电机械制动系统最初是在航空领域提出的一种制动方式。其利用制动线控系统代替复杂的机械结构,提高了飞机制动的可靠性,也改善了制动系统的布局[2-3],在轨道交通领域中,电机械制动系统的研究尚处于起步阶段[4-5]。

目前国际上主流用来对随机载荷进行数据处理的计数理论包括雨流计数法、范围对法和单参数计数法等。雨流计数法保留了疲劳载荷本身固有的属性,同时考虑幅值和均值两个变量对疲劳损伤的贡献,对复杂工况下的振动进行了简化,因此广泛应用于随机振动的疲劳寿命计算[6-7]。振动疲劳现象在轨道交通领域,特别是构架、车轮、车体中十分常见,不少专家将雨流计数法运用到轨道交通的疲劳损伤计算中[8-9]。因此本文通过Mat⁃lab/Simpack联合仿真获取电机械制动单元受到的多工况融合时间-载荷历程,采用雨流计数法进行幅值均值统计,根据Conover系数分级处理载荷谱,运用Miner理论的计算多工况融合下的丝杆服役寿命。

1 随机疲劳寿命分析原理

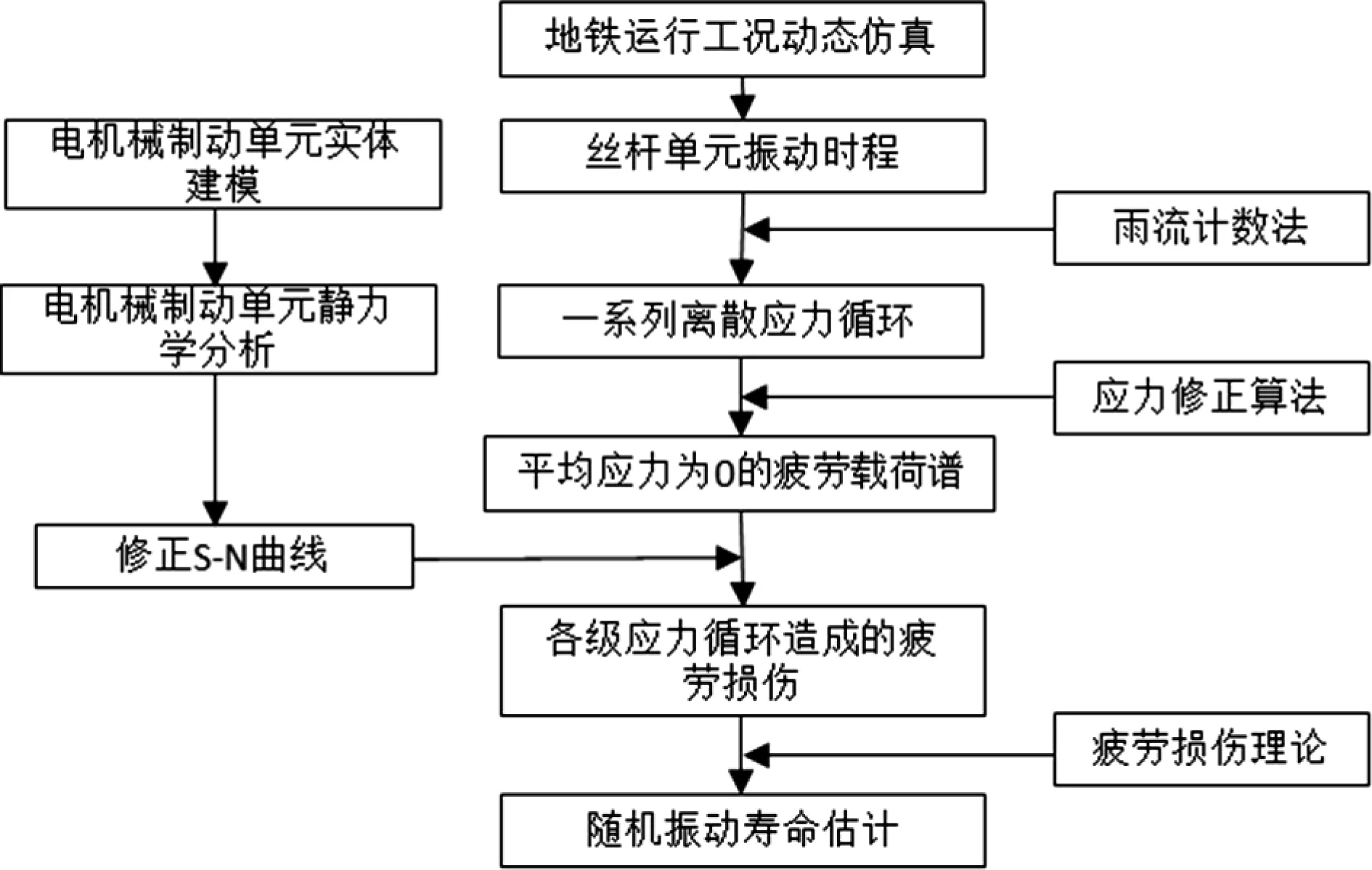

为了精确地计算丝杆的服役寿命,本文的研究步骤如下:建立电机械制动单元实体模型,并对其进行静力学分析;在MATLAB/Simpack软件中、实现地铁加速、匀速和减速典型工况动态仿真,提取丝杆的载荷-时间历程;对丝杆进行载荷-时间历程雨流计数,得到各级应力幅值、应力均值和应力循环次数,通过Goodman算法对雨流计数得到的载荷-时间历程载荷谱进行零均值应力转换,从而获得标准疲劳载荷谱;基于疲劳载荷谱和修正S-N曲线,计算各级应力循环造成的疲劳损伤;基于Miner理论,综合计算丝杆的疲劳寿命。流程如图1所示。

图1 技术路线流程

1.1 雨流计数法

雨流计数法简称雨流法,由Matsuishi和Endo两位英国工程师提出[10]。把载荷信号看成塔顶,雨流的起点依次在每个峰(谷)值内侧,顺着塔顶往下流,当雨流到达塔顶边缘时,雨流垂直落下,直到遇到更大塔顶边缘时为止;当雨流遇到上一层塔顶垂直落下的雨流时停止如图2所示。雨流计数法假设疲劳损伤与加载次序、加载路径和加载持续时间无关,认为载荷谱中对疲劳寿命起作用的只有载荷峰值和谷值,因此用雨流计数法对实际的随机载荷时间历程进行简化,将载荷谱结果用应力幅值、应力均值和循环次数离散表示[11],具体过程如图3所示。

图2 雨流计数法原理

图3 载荷谱编制过程

车辆在运行过程中主要有牵引、惰行和制动3种典型工况,不同运行工况下电机械制动单元所受激励载荷大小也不同,为了准确地反映电机械制动单元实际运行过程中的载荷,对不同运行工况载荷按照平均运行里程比例进行线性叠加。

1.2 应力修正算法

材料的循环疲劳特性是标准构件在施加的载荷为零均值等幅交变载荷试验条件下获得的,然而在实际工况中,构件基本不在这种零均值等幅交变载荷下工作。为了简化编谱过程,同时考虑平均应力对疲劳性能的影响,本文采用Goodman直线[12]。将变幅疲劳应力修正为平均应力为0(即应力比为-1)的疲劳载荷谱,即对称循环载荷谱。

Goodman直线表达式为:

式中:Si、Sai、Smi分别为第i级应力循环的等效应力幅值、应力循环的幅值、应力循环均值;Su为材料的强度极限。

1.3 S-N曲线

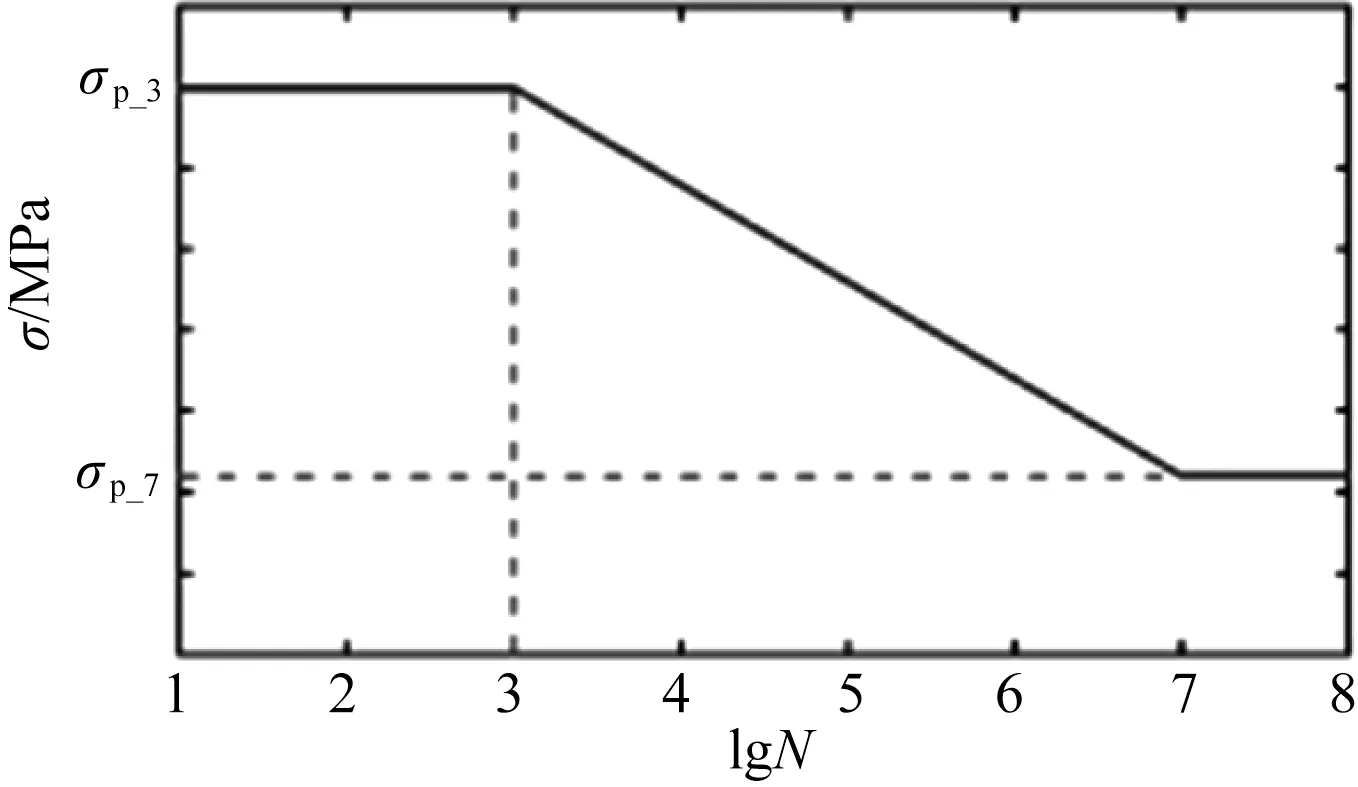

材料的S-N曲线充分反映了载荷应力与零构件疲劳寿命之间的对应关系。本文中所涉及的电机械制动单元的材料在材料手册中并没有现成的S-N曲线可以利用,实际研究过程中也没有条件进行标准试件的疲劳试验。因此,本文通过指数形式的经验公式,结合构件材料的关键参数,采用有限寿命分析的方式,将构件材料的SN曲线在单对数坐标中简化为3段直线的形式,如图4所示,其表达式为:

图4 材料的S-N曲线

式中:σp_3为0.9倍的材料强度极限;σp_7为材料的疲劳极限;N为对称循环次数;σ为对称循环下材料的强度极限。

1.4 疲劳损伤理论

Miner线性累计损伤理论认为,材料的疲劳损伤过程是一个在一次又一次循环应力作用下的内部损伤的积累过程。当载荷高于疲劳极限时,材料每经历一个应力循环都会造成一定损伤,这种损伤与次数相关,而与顺序无关,材料所受的损伤随着累计次数的增多也逐渐积累,当损伤达到某一临界值时,就会发生材料的疲劳破坏[13]。根据Miner理论,累积的总损伤有:

破坏准则为:

式中:ni、Ni、Di分别为载荷谱中第i级载荷水平下的循环数、载荷水平下达到疲劳破坏的循环数、造成的损伤;D为整个载荷循环造成的损伤;c为整个载荷循环的重复循环次数;B为c次载荷循环造成的总损伤。

2 电机械制动单元-车辆-轨道-控制耦合模型

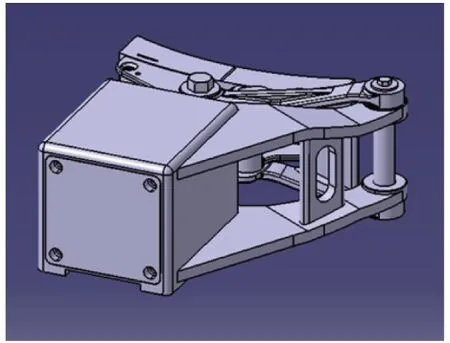

2.1 电机械制动单元

电机械制动单元主要由电机械制动缸、制动执行器组成。其中电机械制动缸用于产生制动推出力,制动夹钳用于推出力的传递和放大,制动闸片用于与制动盘摩擦最终通过轮轨黏着关系产生制动力。电机械制动缸作为电机械制动单元的核心部件,其主要部件有电机、滚珠丝、杠杆连接件、旋转变压器、失电制动器和力传感器等。踏面电机械样机如图5所示,三维实体如图6所示。

图5 踏面电机械单元样机

图6 踏面电机械单元

制动时,车辆产生制动指令,制动电子控制单元(BECU)根据制动指令给电机发出相应控制指令;电机转子转动带动螺母转动,螺母通过滚珠带动丝杆转动,丝杆将旋转运动转换为轴向平动,进而带动杠杆连接件推出,产生制动推出力;推出力经过踏面作用于车轮从而产生制动摩擦力,摩擦力通过轮轨间黏着关系最终产生制动力,实现制动。

2.2 动力学仿真

电机械制动单元与车体的连接关系如图7所示。联合仿真建模主要由以下3个部分组成:动力学软件、实时控制仿真软件以及接口程序如图8所示,分别在SIM⁃PACK中建立机械系统动力学模型,如图9所示,在Mat⁃lab的Simulink中建立数学模型。将驱动转矩输入到SIM⁃PACK动力学模型中以驱动车辆的运行,基本转矩代码通过Embedded Matlab Function编写,通过SIMPACK和Matlab数据交换通道,将基本转矩输入车辆动力学模型中,如图7所示,实现车辆速度从1~80 km/h的加速,完成加速阶段仿真。制动阶段踏面与车轮之间的接触和摩擦力,其通过Simpack中的18号力元(Unilateral spring damper)和100号力元(Non-linear friction)来实现。

图7 结构示意简图

图8 驱动仿真流程

图9 单节列车模型

3 结果分析

3.1 静力学分析

将踏面电机械制动单元三维模型导入ANSYSWork⁃bench,略去无关零部件,选择材料,定义接触。模型共计31个零件,54对接触。接触类型主要为Bonded和No Separation。划分网格,并根据受力情况局部加密。共计666 818个节点,385 339个实体单元。

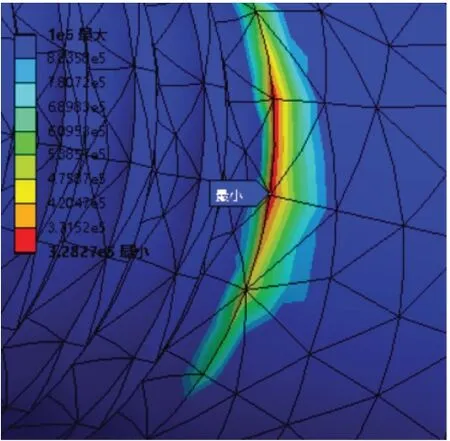

根据实际常用工况对踏面电机械制动单元施加载荷和约束,具体如下:闸瓦压力40 kN;闸瓦摩擦力13.6 kN,方向向上;电机械制动单元安装座施加固定约束。

通过求解,得到踏面电机械制动单元最大应力为261 MPa,出现在第一圈滚珠与丝杠的接触位置,如图10~11所示。各圈滚珠平均分担载荷,滚珠的应力分布与接触角重合。

图10 踏面电机械制动单元等效应力分布

图11 滚珠丝杠等效应力分布

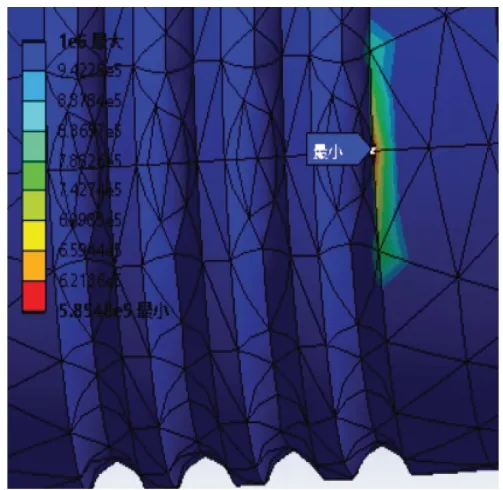

通过研究发现,地铁车辆在运行过程中会发生-40~60 mm范围内的车轮磨耗,其中-30~60 mm范围主要表现为踏面磨耗[14]。考虑车轮和闸瓦同时磨耗到限,吊杆角度为8°,滚珠丝杠工作行程达到最大值78 mm,通过求解,得到踏面电机械制动单元最大应力为301 MPa,出现在第一圈滚珠与丝杠的接触位置,

3.2 载荷计数

根据地铁线路运行要求,需要保证地铁车辆具有足够高的牵引和制动加速度,牵引加速度需要达到0.8~1 m/s2,常用制动下减速度大小需要大于或等于1 m/s2,紧急制动工况下减速度大小需要达到大于1.2 m/s2。在对地铁运行工况进行仿真的过程中,地铁车辆的牵引加速度大小约为0.9 m/s2,地铁的最大运行速度设定为80 km/h。制动工况下,地铁车辆的减速度大小约为1 m/s2。根据上海地铁某号线的地铁运行情况,平均两地铁站之间的运行时间除去到站停留时间,运行时间较短,一般约为2 min。加速过程中,从0到80 km/h,运行时间约为25 s;匀速运行时间约为72.5 s;减速过程中,从80 km/h到0,运行时间约为22.5 s,如表1所示。

表1 地铁运行情况表

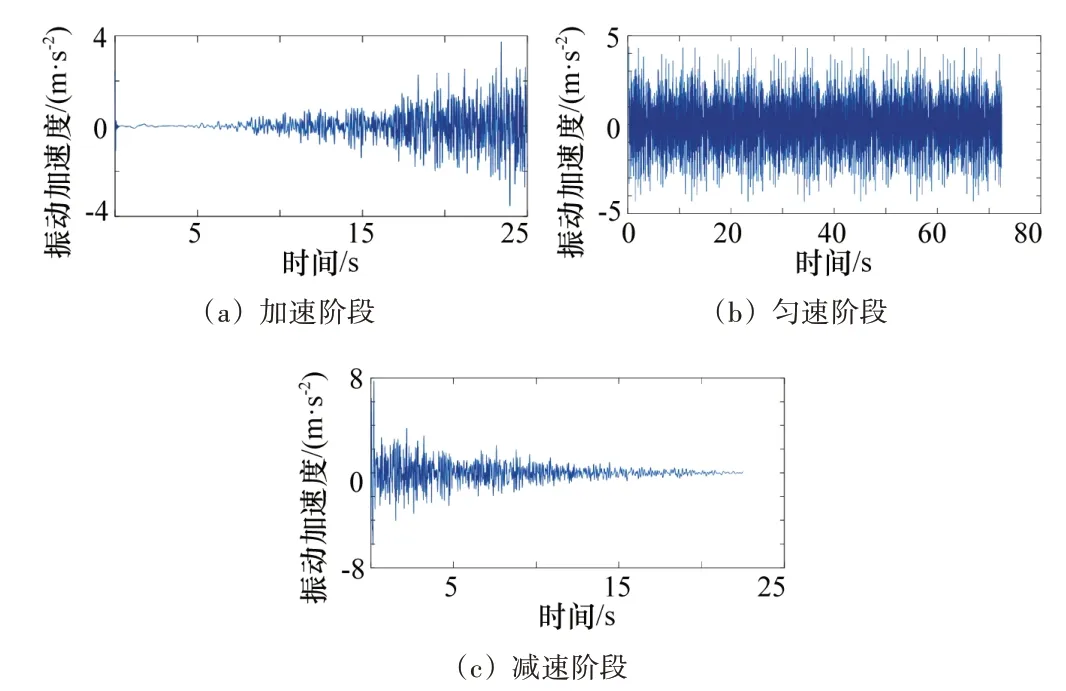

通过Matlab/Simpack软件仿真获得的丝杆牵引、惰行、制动工况下的垂向载荷-时间历程如图12所示。仿真发现,在一个运行周期内,丝杆垂向载荷远大于其他方向的载荷,故本文只考虑垂向振动载荷-时间历程。对于振动幅值进行雨流计数法,如图13所示。由图可知,地铁加速的过程中,丝杆的垂向振动随时间振动幅值变大,车辆匀速运行时振动情况较为稳定,制动开始的短时间内,由于此时车速还较大,再加上踏面车轮接触摩擦造出垂向的振动冲击,短时间振幅变大,随着车速减小,振动情况逐渐减弱。

图12 不同工况丝杆垂向振动情况

图13 不同工况丝杆垂向振动雨流统计

Conover研究发现,将载荷谱按系数1、0.95、0.85、0.725、0.575、0.425、0.275进行分级(等级载荷与极值载荷之比),可以较为精确地反映疲劳效应,统计结果如表2所示。

表2 一个周期载荷统计情况

3.3 疲劳寿命分析

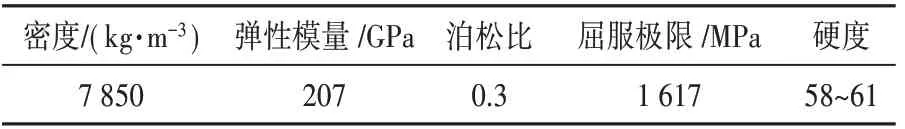

丝杆主要材料为GCr15,其参数如表3所示。制动时,闸瓦压力40 kN;闸瓦摩擦力13.6 kN,单次制动持续时间22.5 s。通过调研大量数据表明,在不少城市,如北京、上海、西安等,由于闸瓦制动过于频繁、轮轨接触不均匀等综合因素,都出现过地铁车辆不同程度的车轮踏面异常磨耗,并且在拖车车轮上这种磨耗更为严重[15]。以上海某号地铁为例,该地铁线路全长37.8 km,共计28站,假设一辆地铁除去用作备用车和进行检修的时间,全年运行330天,运行时每天走行历程为378 km,考虑制动推出力和闸瓦摩擦力的作用下受力疲劳仿真结果如图14~15所示,统计如表4所示。

表4 疲劳寿命情况

图14 寿命仿真结果1

表3 GCr15材料参数

图15 寿命仿真结果2

由计算结果可知,垂向加速度和轴向制动压力是引起丝杆损伤的主要原因。纵向振动和横向振动都较小,对于丝杆的损伤很小,没有达到应力极限,可以忽略。而垂向振动较大,同时还收到踏面与车轮垂向摩擦力传来的振动冲击,其损伤不可忽略,同时由于地铁频繁制动,受轴向制动推出力的反作用力挤压损伤。将计算结果代入到Miner公式(4)中,即可估算出服役寿命4.41年。考虑车轮和闸瓦同时磨耗到限状态的寿命计算为3.56年,综合车轮和闸瓦同时磨耗到限状态,丝杆的服役寿命将会低于理想状态下的4.41年。

4 结束语

对踏面电机械制动系统进行静力学分析,理想状态下,踏面电机械制动单元最大应力为261 MPa,出现在第一圈滚珠与丝杠的接触位置,上半圈第一圈分担载荷较多,滚珠的应力分布与接触角重合。由于丝杠受弯,下半圈各圈滚珠的载荷较小,车轮和闸瓦同时磨耗到限时,最大应力值为301 MPa。

理想状态下单考虑制动轴向损伤,丝杆疲劳寿命使用年限约为6.34年,踏面磨耗到限状态丝杆使用年限为3.56年。

根据地铁车辆的运行要求,利用Matlab/Simpack仿真地铁驱动、惰行、制动运行工况,从Simpack后处理中获得丝杆牵引-惰行-制动为一个运行周期的载荷-时间历程,通过雨流计数法统计出循环载荷谱,根据Min⁃er损伤理论考虑振动冲击与轴向制动损伤,对丝杆疲劳寿命进行综合分析,丝杆的疲劳累计寿命约为4.41年。

地铁的架修时间一般在运营里程达到60万km或者运行5年进行,制动的轴向损伤和垂向冲击振动对于丝杆的疲劳寿命影响较大,下一阶段需进一步研究如何减小轴向损伤和垂向冲击振动。