自动垂直钻井工具电机驱动系统的研究

王永现,赵龙归,赵 尧

(西安石油大学机械工程学院,西安 710065)

0 引言

随着社会的不断发展,资源愈发的匮乏,石油开采面临着越来越多的困难,原先开采的油田资源多存在于开采难度较大的边缘油气藏以及超薄复杂断块的地质储层中[1]。在钻直井作业的过程中,井斜问题愈发的严重,通过降速和减压来达到防斜的传统方法已经无法满足实际中工程的需要。自动垂直钻井技术克服了钻直井过程中遇到井斜的难题,在井下资源的开采中实现了新的技术突破。自动垂直钻井技术第一次在德国大陆超深井科学钻探计划中运用,在当时取得了良好的效果[2-3]。

轮毂电机技术起源于19世纪末期。近几年来,随着技术的不断发展,轮毂电机的研发又重新引起厂家研发人员的重视,2003年,普利司通公司推出了一款在车轮内部使用的外转子式永磁同步轮毂电机车轮,丰田汽车公司于2007年研制出高转速和高功率密度的永磁同步轮毂电机[4-5]。使用这种外转子驱动方式,能使全车机械结构大幅度精简,电机的功率、转矩密度也有了进一步的提升。

哈尔滨工业大学在1996年成功研制出[6]一种兼具有异步和同步电机双重特性外转子式轮毂电机作为驱动装置。该车缩减结构,电机功率也得到了提升。同济大学于2003年成功研发出低速外转子型永磁轮毂电机,并采用了四轮独立驱动技术[7]。本文根据轮毂电机的特点,将车用轮毂电机与垂直钻井工具相结合,用轮毂电机代替传统的涡轮电机驱动盘阀的转动,为了验证方案的合理性,运用Adams软件对执行机构进行了动力学仿真。

1 自动垂直钻井技术

自动垂直钻井技术具有极强的纠斜能力,其特点是能够实现对井下的实时防斜纠斜,该技术能够使钻速得到明显的提高。自动垂直钻井工具一般采用井下闭环控制,具有较强的适应性,在钻压敏感和高陡构造地层取得了良好的效果。自动垂直钻井技术集机电液一体化,降低了发生钻井事故的风险。该智能钻井系统是对传统技术的创新突破,利用井下的高压钻井液作用于推靠翼肋,使其与井壁接触产生作用力,达到纠斜的目的。由井下的电子控制系统实现对井下高压钻井液的分配。20世纪80年代以来,钻井技术突飞发展,国外研制出了多种不同的自动垂直钻井工具,实现对复杂地层的井斜控制精度。自动垂直钻井工具具有降低狗腿度、提高井眼质量、解放钻压、提高钻速以及自动闭环控制等优点。因此,自动垂直钻井工具的研究具有非常重要的意义。

1.1 轮毂电机特点

轮毂电机驱动具有更低速大扭矩的特点。轮毂电机作为动力输出的核心部件,对其结构和工作性能有着很高的要求。轮毂电机具有诸多优点,如结构紧凑、质量轻盈等。轮毂电机将整个驱动装置安装在密闭狭小的轮毂内部,电机的结构更加紧凑;具有优良的密封性、散热性和可靠性;轮毂电机具有良好的密封性,可以长期工作在接触泥浆的工作环境中[8]。

1.2 轮毂电机结构

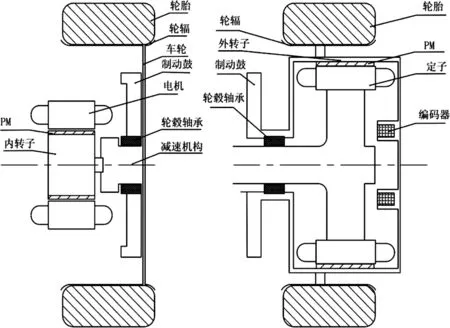

通常情况下,常见的轮毂电机分为内转子轮毂电机(减速式轮毂电机)与外转子轮毂电机(直接驱动式轮毂电机)两种。其结构如图1所示[9]。减速式轮毂电机有着稳定的动力输出,其内部含有减速装置。在高速运转的状态下,内转子轮毂电机可以通过减速装置来实现轮毂电机的减速操作。内转子轮毂电机有着较高的运行效率,成本也比较低,尺寸比较小。但是由于电机内部含有减速装置,因此内部会发生磨损,导致电机发生故障,降低了使用寿命,产生的维修成本也比较高。此外,内转子式轮毂电机有着较差的散热设施,工作的时候会发出很大的噪声。直接驱动式轮毂电机采用外转子结构,其电机内部不含有减速装置,因而有着较快的响应速度。除此之外,外转子轮毂电机有着诸多优点,如工作效率高,电机内部不会发生齿轮的磨损,使轮毂电机损坏的可能降低,大大地提高了电机的使用寿命,所产生的维修费用也比较低[10]。

图1 内转子与外转子结构

2 轮毂电机与自动垂直钻井工具结合方案的设计

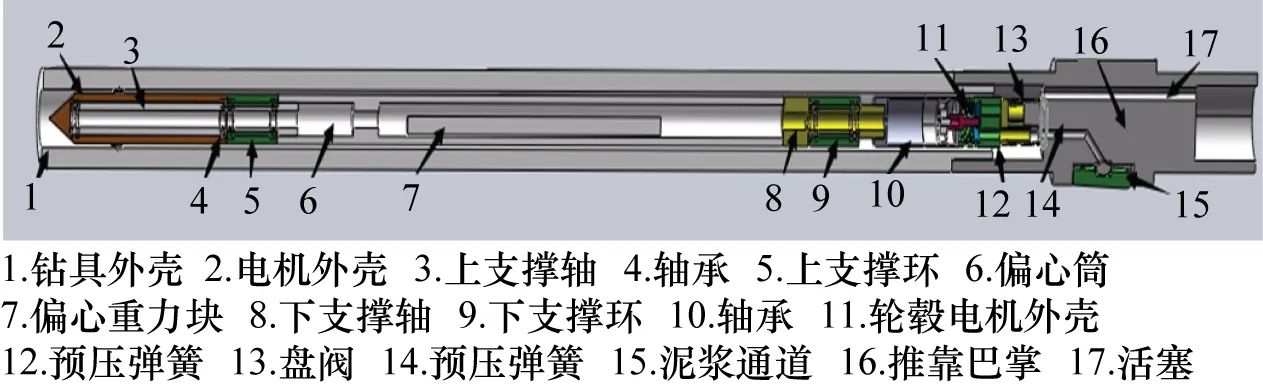

自动垂直钻井工具主要由6大模块组成,分别为上涡轮发电机模块、测量模块、存储模块、轮毂电机控制模块、盘阀液流分配模块以及巴掌执行模块。其结构如图2所示。

图2 自动垂直钻井工具结构

自动垂直钻井工具的结构具有工具结构复杂,各部分的设计制造具有模块化、集成化的特征,且通过工具内外钻井泥浆的压差提供动力来推靠巴掌动态推靠井壁来实现稳直和纠斜目的。

上涡轮发电机为测量模块和存储模块提供足够的电力,以保证自动垂直钻井工具的正常运行。存储模块对井眼姿态、工具面角、控制轴扭矩、下传指令以及环境温度等实时监测信息进行存储。高压钻井液的液流分配主要依靠盘阀单元来控制,盘阀单元由上盘阀和下盘阀组成。上盘阀与轮毂电机、偏重块联接,可以发生相对转动。带有一个高压孔的上盘阀由轮毂电机控制,轮毂电机为上盘阀提供稳定的控制力矩;下盘阀有3个通孔,与传统的下盘阀功能一致,结构相同,分别与3个泥浆通道连接。巴掌功能由液流分配系统提供或断开泥浆动力,推动或停止活塞执行机构在确定的工具面位置上进行往复运动。活塞推动巴掌作用于井壁,产生推靠钻头的侧向力,实现井斜、方位的调整;轮毂电机带动上盘阀旋转,高压孔依次与下盘阀通孔接通,钻井液流通,3个巴掌共同作用于井壁,可实现工具的稳直功能。

3 执行机构的动力学仿真

3.1 执行机构原理

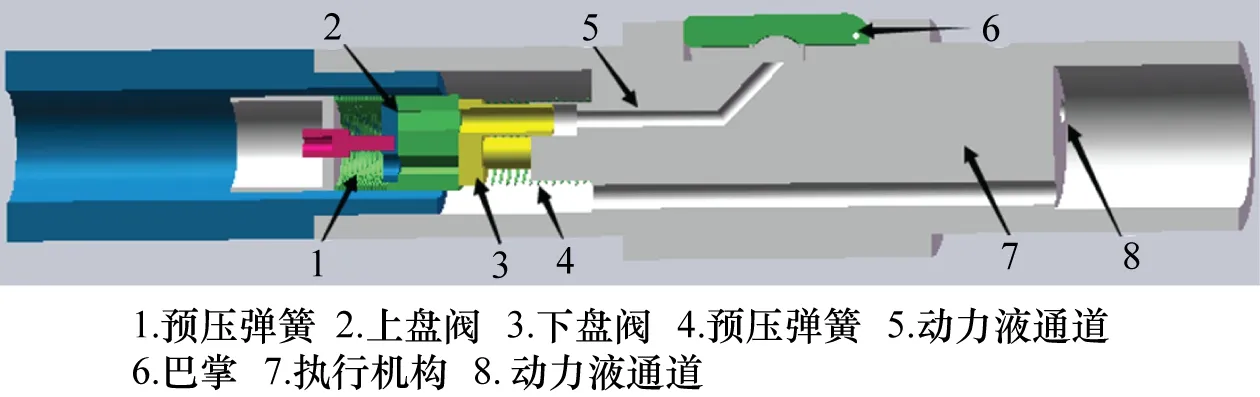

自动垂直钻井工具执行机构部分主要由盘阀和推靠巴掌来组成,其结构如图3所示。其中上盘阀由轮毂电机带动旋转使钻井液流通。盘阀由上盘阀和下盘阀两部分组成,其中上盘阀有一个高压孔来充当钻井液的流通通道,下盘阀开有分别与3个活塞相连接的3个流通管道,直接与执行机构相连接,当钻井液工作液通过过滤网在流通到下盘阀通孔管道时,轮毂电机发生旋转带动上盘阀发生转动,当上盘阀的高压流通管道与下盘阀的1个或者2个通孔流通管道对齐时,高压钻井液流通,推动与管道连接的活塞,由活塞推靠巴掌进而推靠井壁,其中力的方向由上盘阀的高压孔位置来决定,相应的执行机构受到井壁的反作用力,实现自动垂直钻井工具的纠斜稳直功能[11]。上盘阀高压孔的位置也就是指工程意义上的钻井工程中产生的工具面具。自动垂直钻井工具可以实时对地质、井下状况和几何参数进行检测记录,按照给定的指令或者设定的程序进行方位的调整。3个推靠巴掌均匀分布在执行机构上,相位差为120°,由经过盘阀流通的高压钻井液钻井液作用到活塞,产生巴掌推靠井壁的作用力。在自动垂直钻井工具的稳直工况下,轮毂电机驱动上盘阀的转动,每次通过特定的方位时,借助钻井液的压力差驱动3个巴掌来依次推靠井壁,依靠井壁对巴掌的反作用力来达到自动垂直钻井工具稳直的目的[12]。

图3 执行机构结构

3.2 等效推靠力的计算

选取盘阀高压孔开口角度为90°,活塞半径为r=30 mm,每个巴掌由一个流通管道连接。在受到稳定的液压差作用下,执行机构所产生推靠力的大小与活塞尺寸有关。本章主要考虑活塞位置确定的情况下的推靠力大小,其力主要与活塞的半径有关。执行机构正常工作时受到钻井液液压差范围为5~8 MPa[13]。

令执行机构在正常工作时活塞受到上盘阀流通的高压钻井液作用下的压力大小为F,设推靠巴掌正常推靠井壁时所受到的最大压力为F1,最小压力为F2,则:

则执行机构在正常推靠井壁时所受到的最大压力为:

执行机构在正常推靠井壁时所受到的最小压力为:

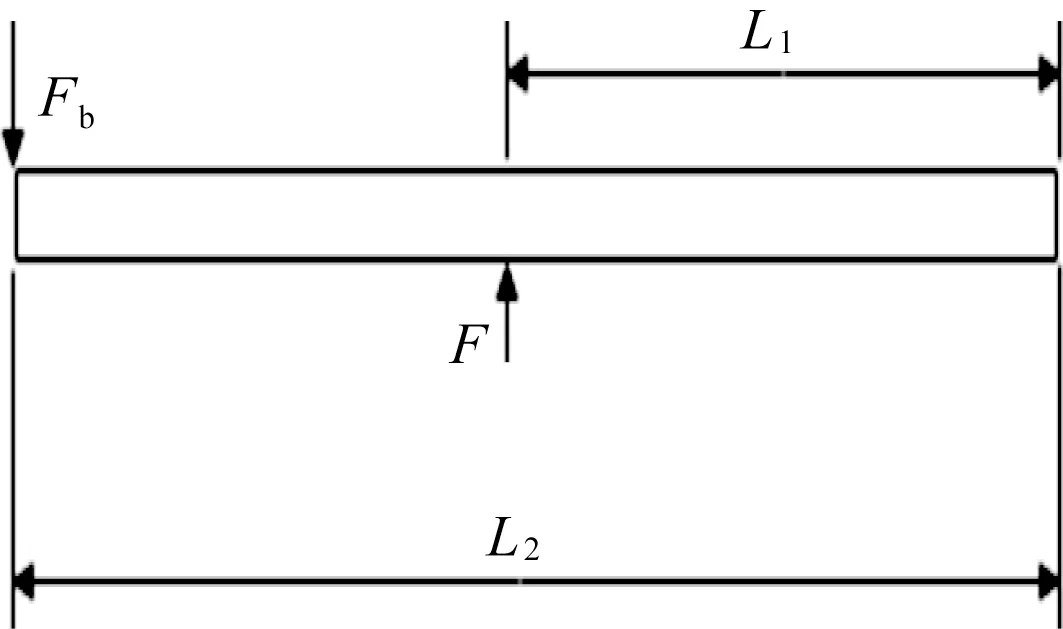

由自动垂直钻井工具的结构和工作原理可以推出,巴掌所受到的作用力由活塞来传递,巴掌将受到井壁的反作用力作用到执行机构推动钻具达到稳直的目的。推靠巴掌的受力分析如图4所示。由图可以得到式(4)以及式(5):

图4 巴掌受力分析简图

式中:Fb为巴掌作用于井壁的力;F为活塞对巴掌产生的推靠力;L1为活塞产生的推靠力作用点到销轴的距离;L2为巴掌作用于井壁的力到销轴的距离。

执行机构在正常工作时受到上盘阀流通的高压钻井液处于5~8 MPa时,执行机构对井壁的作用力大小计算如下。

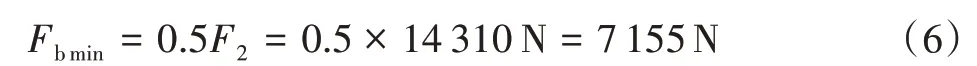

最小压降时执行机构对井壁的推靠力大小为:

最大压降时执行机构对井壁的推靠力大小为:

3.3 动力学仿真

将建立好的系统模型导入到Adams软件,并定义好材料属性,为方便观察执行机构与井壁之间的接触力情况,在钻井工具施加了井壁,井壁材料属性定义为岩石,井壁颜色为黑色,推靠巴掌为钢,销轴为42CrMo,对执行机构进行施加约束,进行运动副建模,其中推靠巴掌与销轴施加旋转副,井壁与执行机构施加了固定副。

为了更加接近实际钻井工程中执行机构的工作情况,在设置中选择打开了重力,并对巴掌施加了接触力大小为22 608 N,方向为+X轴,在钢体之间打开了库仑摩擦力,其中推靠巴掌与井壁的摩擦因数为0.4,销轴与各部件摩擦因数为0.1[14],仿真时间设置为1.5 s,进行仿真分析。

3.4 结果分析

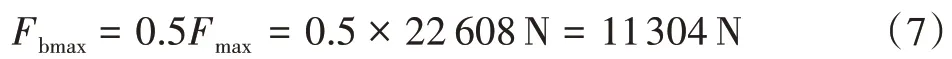

执行巴掌的受力曲线和执行机构的接触力曲线分别如图5~6所示。由执行巴掌与井壁的接触力曲线图可知,推靠巴掌受到推靠力后瞬间与井壁接触,接触力稳定在10 970 N左右,上下存在着波动,当钻井液作用时间完毕后,推靠巴掌的推靠力瞬间消失,推靠巴掌恢复闭合状态,当高压孔转到下个通孔时,与该通孔连接的推靠巴掌工作。由执行机构所受到的反作用力曲线来看,力比较平稳,波动幅度较小。对比图5以及图6两图可以发现,两图中力大小近似且位置相对应,即推靠板与井壁接触力和执行机构受到的反作用力的大小相近,方向相反,产生这个现象的原因是推靠板与井壁发生接触后,推动钻具向井壁另一侧运动,导致执行机构壳体与井壁发生接触而产生作用力,方向相反。当力保持不变时说明达到了平衡,能够使钻井工具保持稳直作业。

图5 推靠巴掌的接触力曲线

图6 井壁反作用力曲线

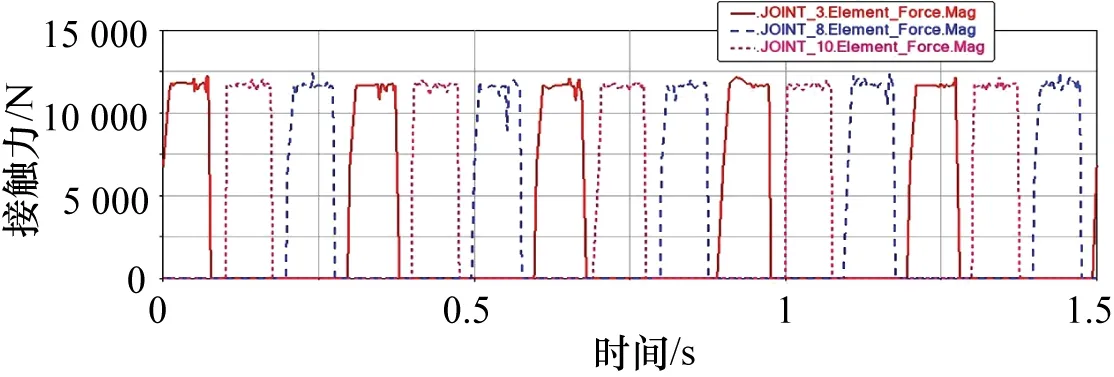

根据仿真动力学分析结果与理论计算结果相对比,其结果如表1所示。

表1 执行机构理论计算结果与仿真结果对比

通过对执行机构的理论计算结果与仿真结果对比可以得到,执行推靠所受的反作用力仿真结果大于理论计算结果,误差处于2%~3%之间,误差小于10%,说明仿真结果合理。

4 结束语

本文根据轮毂电机低速大扭矩的特点与自动垂直钻井工具的结构原理完成了轮毂电机与自动垂直钻井工具结合方案的设计,并对执行机构建立了力学模型,分析了推靠巴掌的等效推靠力,借用Adams软件对执行机构在稳直工况下进行了动力学仿真,并观察了分析了巴掌与井壁之间的接触力、执行机构本体受到的反作用力的变化,巴掌所受到的力由上盘阀流通的高压钻井液推靠活塞产生,在活塞的半径为30 mm时,钻井液压差为8 MPa时,计算出巴掌瞬时最大压力为22 608 N,其最大等效推靠力为11 304 N。仿真测得力大小为10 970 N,误差小于10%,当3个巴掌共同推靠井壁时,执行机构所受的力大小稳定,可以保证钻井工具的稳直作业,证实了方案的设计有效性。