采煤机滚筒螺旋叶片磨损分析及其结构参数优化

赵云亮

(霍州煤电集团金能煤业有限公司, 山西 静乐 035100)

引言

煤矿资源为我国社会经济发展作出了非常重要的贡献,为了更好地促进我国社会经济的发展,每年都需要开采大量的煤炭资源,供人们正常的生活和工业使用[1]。采煤机是煤矿开采中的重要机电装备,其性能好坏对煤矿开采效率有决定性的影响[2]。随着社会对煤矿开采效率要求的不断提升,对采煤机各项性能要求也越来越高[3]。截割部是直接参与采煤的工作部件,其运行过程的可靠性和稳定性会影响采煤机整体的性能[4]。由于截割滚筒工作时需要与煤岩发生直接接触,所以会存在明显的磨损现象,进而影响截割滚筒的可靠运行。已有的实践经验表明,截割滚筒中的螺旋叶片是磨损量较大的零部件之一,对叶片磨损量进行控制显得尤为重要。本文主要基于有限元分析软件对采煤机滚筒螺旋叶片的磨损行为进行分析,并对其结构参数进行优化改进,应用到工程实践中取得了较好的效果。

1 采煤机滚筒整体结构分析

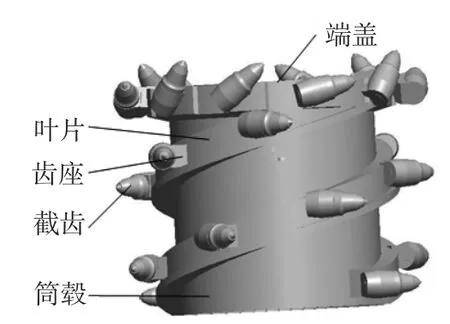

本文以MG2×55/250BW 型采煤机为例进行研究,图1 为采煤机截割滚筒的整体结构示意图。由图1 可知,滚筒整体上主要由五大部分构成,分别为端盖、叶片、齿座、截齿、筒毂。其中,端盖的作用是将筒毂两端进行封闭,叶片以螺旋形式缠绕在筒毂表面,齿座固定在螺旋叶片上,截齿安装在齿座上。不同型号的采煤机滚筒结构参数可能会存在一定的差异,需要根据煤矿实际情况进行调整,但是其整体结构基本类似。本文所述型号采煤机滚筒的最大直径为800 mm、宽度为630 mm,筒毂的内径和外径分别为425 mm、465 mm,螺旋叶片数量为2 个,叶片高度和厚度分别为68 mm、90 mm。叶片螺旋升角为13°。

2 螺旋叶片磨损有限元模型的建立

2.1 三维几何模型

根据上文所述的采煤机滚筒整体结构,利用PRO-E 软件建立滚筒结构的三维几何模型,图1 所示即利用PRO-E 软件建立的模型。需要特别说明的是,由于实际的滚筒结构特别复杂,内部包含很多细小结构,如倒角、倒圆、小圆孔等,这些结构会对模型计算过程造成不利影响,但对结果的影响却非常小。所以在建立三维几何模型时,这些细节之处作忽略处理。

图1 采煤机滚筒整体结构

2.2 有限元模型

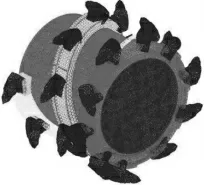

利用PRO-E 软件建立的三维几何模型,需要导出为igs 通用格式,才能导入EDEM 软件中进行后续有限元模型的建立。在EDEM 软件中首先需要进行网格划分,其是有限元分析中的重要环节,划分质量会直接影响计算过程和结果。一般而言,网格尺寸越大,则计算过程速度越快,但结果精度越低;相反的,如果网格尺寸越小,则计算过程效率越低,但结果精度较高。本研究中利用EDEM 软件自动识别网格尺寸及网格单元类型,最终划分的是六面体网格类型,获得的单元数量和节点数量分别为13424个和15689个。

完成网格单元划分后,需要设置模型不同结构件的材料属性。叶片、端盘和筒毂使用16Mn 材料加工制作,齿座使用42CrMo 材料加工制作,截齿使用YG8 材料加工制作。以上三种材料的泊松比分别为0.3、0.3、0.23;密度(体积质量)依次为7 850 kg/m3、7 850 kg/m3、1 640 kg/m3;抗拉强度依次为862 MPa、1 350 MPa、1 800 MPa;弹性模量依次为218.7 GPa、212.5 GPa、590 GPa;屈服强度依次为767 MPa、1 200 MPa、1 500 MPa。煤岩的泊松比、密度、弹性模量、抗压强度依次为0.28、1 280 kg/m3、2.01 GPa、12 MPa。

模拟仿真过程中,将滚筒的旋转速度和牵引速度分别设置为82 r/min 和4 m/min。图2 所示为采煤机滚筒结构有限元模型。

图2 采煤机滚筒结构有限元模型

3 螺旋叶片磨损结果分析与讨论

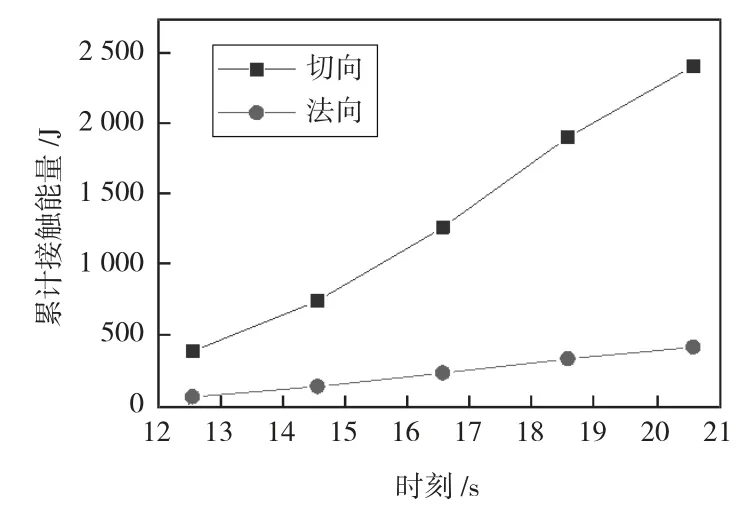

3.1 叶片累积接触能量

MG2×55/250BW 型采煤机滚筒中有2 片叶片,呈对称布置,以下主要对其中1 片叶片进行分析。完成有限元模型计算工作后,可以在EDEM 软件中提取叶片在法向和切向两个方向上累计的接触能量,相关结果如图3 所示。图3 中主要显示了截割开始10 s 后的数据,到20.55 s 时截割过程结束。结束时刻在切向和法向方向上累积的接触能量分别为2 405.14 J 和417.67 J。由此可以看出,切向方向上的能量比法向方向的能量更高。接触能量越大,意味着两个物体之间的接触越明显,则磨损现象越显著。

图3 叶片累积接触能量的演变情况

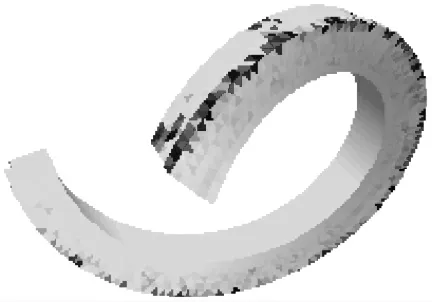

3.2 叶片的磨损量分析

进一步分析了螺旋叶片的磨损量分布情况,结果如图4 所示。图4 中显示的是20.55 s 时刻对应的磨损量云图。由此可见,叶片不同位置的磨损量存在一定程度的差异,其中边缘位置的磨损情况相对更加严重,叶片尾端与前端相比较磨损量更加严重,最大磨损量为0.254 16 mm。以上模拟分析结果与实际结果较吻合,验证的模型分析的正确性。出现这种情况的原因主要是采集得到的煤矿物料颗粒在运行时,与叶片边缘接触更多,所以边缘部位的磨损量相对更大。与此同时,煤矿在滚筒旋转的带动作用下会从前端不断地向后端移动,导致煤矿物料在后端堆积。而螺旋叶片不同位置的螺旋升角又完全一样,所以后端部位煤块更容易挤压叶片,其磨损量相对更大。

图4 螺旋叶片磨损量云图

4 螺旋叶片结构参数优化及应用分析

4.1 结构参数优化

基于以上分析可以看出,由于采集得到的煤块在滚筒不同轴向位置的累积量存在一定程度差异,而叶片的螺旋升角又保持定值,所以煤块与叶片之间的磨损量不同。基于此,充分考虑煤块在滚筒中运行速度的变化规律,设计了变升角的螺旋叶片。以螺旋叶片两端为界共将其划分成为5 段,每段都设置不同的螺旋升角,分别为10.0°、11.5°、13.0°、14.5°、16.0°,其中端盘部位的升角最大。为确保煤矿截割的平稳性,截齿同样沿着螺旋叶片方向等距离分布。

为了验证螺旋叶片结构优化的效果,再次使用PRO-E 软件和EDEM 软件建立采煤机滚筒结构的有限元模型。除叶片结构参数改变外,其他结构参数及建模过程全部与前述模型相同。完成模型计算工作后,在有限元软件中调取螺旋叶片的磨损量云图,结果如图5 所示。由图5 可知,沿着螺旋叶片轴线方向其整体磨损量相对较均匀,且磨损现象全部集中在叶片的边缘部位,特别是叶片尾端位置的磨损量与优化改进前相比有了明显的改善。在本文研究范围内,优化后叶片的最大磨损量为0.230 99 mm,而优化前的最大磨损量达到了0.254 16 mm。由此可见,在相同工况条件下螺旋叶片的磨损量降低了0.023 17 mm,降低幅度达到了9.17%。基于以上分析可以看出,通过对螺旋叶片的结构参数进行优化改进,主要是将螺旋升角定值改变成为螺旋升角变值,有效改善了叶片的磨损情况,为采煤机的可靠稳定运行奠定了良好的基础。

图5 结构优化改进后的螺旋叶片磨损量云图

4.2 应用效果评价

将优化后的螺旋叶片结构运用到MG2×55/250BW 型采煤机工程实践中,并对其实践运行效果进行连续3 个月的测试,将相关结果与优化改进前的结果进行对比分析。结果发现:通过优化改进使得螺旋叶片不同部位的磨损更加均匀,总的磨损量有了显著降低。初步统计认为,通过对螺旋叶片结构参数的优化改进,使其使用寿命提升了30%左右,提升了采煤机截割部运行的可靠性和稳定性,为设备的长时间稳定运行奠定了坚实的基础,为煤矿企业节省了一定的设备维护保养成本,创造了良好的经济效益。

5 结论

本文主要对MG2×55/250BW 型采煤机滚筒叶片的磨损行为进行了分析和研究,提出了结构上的优化改进措施,所得结论主要如下:

1)当叶片螺旋升角为定值时,沿着叶片轴向方向的磨损量呈现出很大的不均匀性,后端磨损量相对更大;

2)对螺旋叶片的结构参数进行优化改进,主要是采用变螺旋升角结构,后端螺旋升角最大,前端螺旋旋角较小,螺旋升角的范围为10.0°~16.0°;

3)将优化后的叶片结构应用到采煤机工程计践中,发现其磨损量得到了很好的改善,初步统计发现螺旋叶片的使用寿命提升了30%以上,效果显著。