悬臂式掘进机硬岩截割部的设计分析

闫 阳

(晋能控股煤业集团王村煤业公司, 山西 大同 037049)

引言

当前,通常硬岩截割设备包括掘进机与盾构机,其中,盾构机能够应对强度为200 MPa 的岩石,可是在实践过程中发现其弯曲半径相对较大,不能灵活切割,因此在井下应用范围相对较窄,存在较大的局限性;而掘进机外形相对较小,工作灵活性相对较好,并且可以较好地实现煤岩巷道赋值[1-2]。

通过对我国煤矿巷道掘进硬岩进行统计发现,巷道总长占到20%~30%。而我国当前绝大部分的巷道在掘进过程中,选用炮掘或者震动炮掘进机掘进,掘进效率相对较低,并且截齿损坏率相对较高。当前,部分悬臂式断面掘进及在进行工作的过程中,往往选用多截齿配置的截割头。从截割功能方面进行分析发现,不能较好地应对抗压强度在80 MPa 的全岩巷道。为此,需要开发一种能够适应全岩巷道硬岩截割的掘进机。这样可以有效地保护煤炭资源、优化矿井的开采寿命。

1 硬岩截割形式及原理

在掘进机中,截割部是关键零件,其可以达到截割破碎岩石的目的。在生产的过程中,通常刀具选用合金镐形齿,其并不能较好地应对硬度系数f=10 以上的岩石。在进行截割时,合金镐形齿往往出现大量的损坏,并且在进行掘进时需要花费较大的成本。

从硬岩截割方面进行分析可以看出,掘进设备可以分为:盾构硬岩滚刀截割技术以及硬岩大盘截割技术。由于滚刀截割与刀盘截割之间存在一定的差异性,通常硬岩滚刀截割能够对抗压强度较大的岩石进行截割。而相应的硬岩刀盘截割主要运用抗拉强度将岩石破碎。通常情况下,岩石抗拉强度远小于抗压强度,由此可以看出刀盘截割在截割抗压强度较大的岩石时效果不理想。

1.1 硬岩滚刀截割技术

通常情况下,刀盘截割机在工作的过程中,主要以张应力来破碎岩石。而传统的滚刀截割是以抗压强度来破碎岩石的。刀盘在进行旋转的过程中,可以将岩石压入设备中,这时盘型滚刀可以对岩石进行挤压、剪切以及拉裂等动作。通常在刀刃的作用下出现小块的破碎体,经过刀刃的碾压从而将岩石变成粉碎体,最终经过碾压而成为密实核。由于密实核可以把滚刀压力传输给周边的岩石,与此同时将会产生径向裂纹,而相应的裂纹开始逐渐向刀刃两边进行逐步延伸,最终可以形成岩石碎片,从而达到破碎岩石的效果。

1.2 硬岩刀盘截割技术

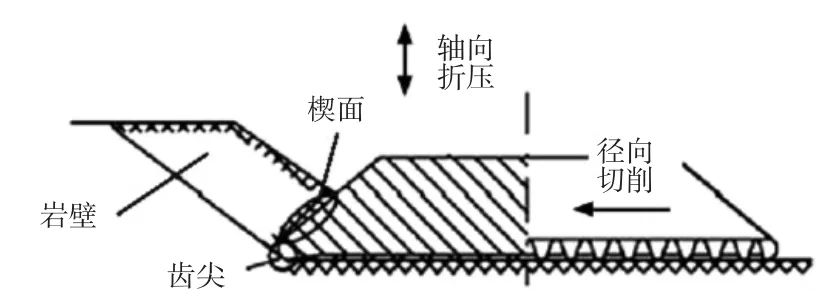

以悬臂式掘进机硬岩截割为基础,同时借助刀盘截割形式。通常可以将刀盘设置在悬臂式掘进机截割臂上,图1 表示刀盘截割破碎岩的原理。通过观察可以看出,在刀盘位置均匀的设置圆柱形球齿。通常刀盘刀具可以划分为如下两个部分:齿尖、刀盘楔面。从运动方式上可以分为:径向切削挤压振荡、轴向挤压振荡。

图1 刀盘截割破岩原理图

2 硬岩截割部的结构设计

为了能够有效地开掘硬岩巷道以及隧道,工作人员设计了硬岩掘进机设备。以刀盘式截割为基础,工作臂选用动力截割铣削刀盘结合振荡辅助截割原理。同时在实施截割的过程中,依据岩石硬度的不同选用与之匹配的刀具,这样可以实验硬岩掘进机的连续生产,从而可以解决不同硬度的巷道安全掘进问题。因此选用刀盘式截割技术的硬岩截割。

2.1 硬岩截割部的结构组成和功能特点

硬岩截割部包括刀盘、悬臂段、前耳座、后耳座、叉形架、截割电机、油缸、联接装置、喷雾装置等。通常可以将刀盘设置在悬臂前方,而叉形架在于掘进机主机连接时,主要通过销轴铰接。叉形架工作的过程中,主要与悬臂段借助油缸以及相应的连接装置,最终可以实现动力传输。通常油缸可以对大盘切入角进行调节,同时还可以传递截割动力于悬臂段以及刀头。在对岩石进行截割时,可以借助油缸调整以及控制刀盘截割岩石的角度,这样可以通过抗拉强度将岩石破碎。

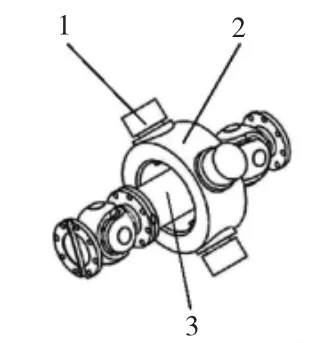

在工作的过程中,需要借助油缸来调整以及控制刀盘角度,因此设计出一个能够实现轴向偏移的联接装置,从而可以更好地实现截割动力的传递。图2 表示相应的联轴装置结构图。其中,万向联轴器能够保证两轴不在同一轴线上而实现动力的传输。

图2 联结装置图

万向联轴器能够实现角向补偿能力,从而可以实现较大的动力传输。为此连接装置可以选用十字轴式万向联轴器,其具有如下几个方面的特点:传输效率较高、传输平稳性相对较好、噪声小、便于后期维修等。

2.2 万向联轴器选型

2.2.1 万向联轴器的理论转矩T

式中:Pw为驱动功率,取260 kW;n 为万向联轴器转速,取326 r/min。

将数值代入公式得:T=7 616.5 N·m。

2.2.2 传递转矩Tc

另外,为了能够保证万向轴在工作的过程中不出现断裂以及塑变,必须满足下面的公式:

式中:Ka为载荷性质系数,取3.5;Tn为万向联轴器的公称转矩,取56 kN·m;Tp为万向联轴器的脉动疲劳转矩,取56 kN·m;Tf为万向联轴器的交变疲劳转矩,取28 kN·m。

经过计算,万向联轴器的传递转矩Tc取值为26 658 N·m。

经过实践发现,联轴器的轴往往易出现磨损的现象,因此可以选用剖分式轴承,采用螺栓进行连接,这样便于后期维护更换。

3 结语

基于悬臂式掘进机截割硬岩的主要破岩形式与具体截割原理,对悬臂式掘进机硬岩截割部的主要结构以及各连接件的功能特点进行了分析,并进行了部分关键零部件的选型计算,总结出能够有效处理截割硬岩技术的问题。

经过实践发现,联轴器的轴往往易出现磨损的现象,因此可以选用剖分式轴承,采用螺栓进行连接,以便于后期维护更换。