一种新型带炉缸烟化炉的设计与应用

梁 玲

(广西现代职业技术学院, 广西 河池 547000)

有色冶炼过程中产生大量的炉渣,这些炉渣中含有有价金属,采用烟化炉工艺处理可以回收铅、锌等易挥发的有价金属。烟化过程的实质是向熔融的炉渣中吹入混以粉煤(或其他还原剂)的空气进行还原吹炼,在高温下,炉渣中的铅、锌、锡等金属以各种形式挥发,富集于烟尘中。

广西某冶炼公司是世界首家采用火法流程处理脆硫铅锑矿的厂家,脆硫铅锑矿属于Pb、Sb、Cu、Bi、Ag、Au、In、Sn、Zn等多金属共生矿,主要冶炼流程为:脆硫铅锑矿→氧气底吹氧化熔炼→鼓风炉还原熔炼→吹炼→电解精炼。该工艺流程不足之处为:Pb冶炼回收率仅为85%左右,锑冶炼回收率仅75%左右;资源利用程度低,仅回收了Pb、Sb、Cu、Bi、Ag、Au等金属,鼓风炉水碎渣中的Zn、In、Sn、Ge等较多的有价成分没有被回收利用。鼓风炉水碎渣中(Pb+Sb)含量为6%~8%,Zn含量为8%~14%,In含量约为180~200 g/t,按每月产出鼓风炉渣2 000 t计,从鼓风炉渣中流失的有价金属每月达到(Pb+Sb)140 t、Zn200 t,In400 kg,造成了巨大的资源浪费。为进一步提高资源的综合利用和发展循环经济,2015年该公司建造一座2.5 m2烟化炉,用以回收鼓风炉水碎渣中的铅、锌、锡等金属。

新建造的烟化炉在传统设计基础上对炉底结构进行了修改,将炉底水套结构改为炉底炉缸结构,达到了炉窑一炉两用的目的,既可处理烟化炉渣,也可处理锌合金矿。改进后的新型烟化炉投入生产,取得了良好的经济效益。本文对该设计改造进行详细阐述,以便为行业内的烟化炉改造提供借鉴。

1 传统烟化炉存在的问题

烟化炉是一种类似鼓风炉的立式设备,传统烟化炉由两侧、两端和炉底、炉顶水套拼装而成,主要部件包括风口装置、熔渣注入装置、冷(热)料加入装置、放渣口、排烟口、水套烟道和支撑框架等。一般烟化炉水套设计思路:炉壁(即工作面)采用锅炉钢板,其余部分采用普通钢板焊接而成,水套外壁下部布置进水管、排汚管,顶部布置出水管,水套内设筋板加固,并对冷却水起导流作用,制作中焊缝要确保严密,焊制结束后,用1.5倍工作压力作水压试验[1]。

传统烟化炉炉底是在炉底平底水套上设有约0.4 m厚度保护层(或用渣层、或用铬镁转、铬渣砖),风口中心至炉底水套距离一般为0.5~0.6 m。炉底水套一般有耐热铸铁浇铸和钢板焊接两种。耐热铸铁水套中埋有水冷钢管,不易制作,使用中易产生裂纹,故多数改用钢板制作。这种炉底方式耐火砖易上浮,易损坏,维修频繁,同时风口中心高度较高,不利于还原冶炼[2]。

2 新型带炉缸烟化炉的设计

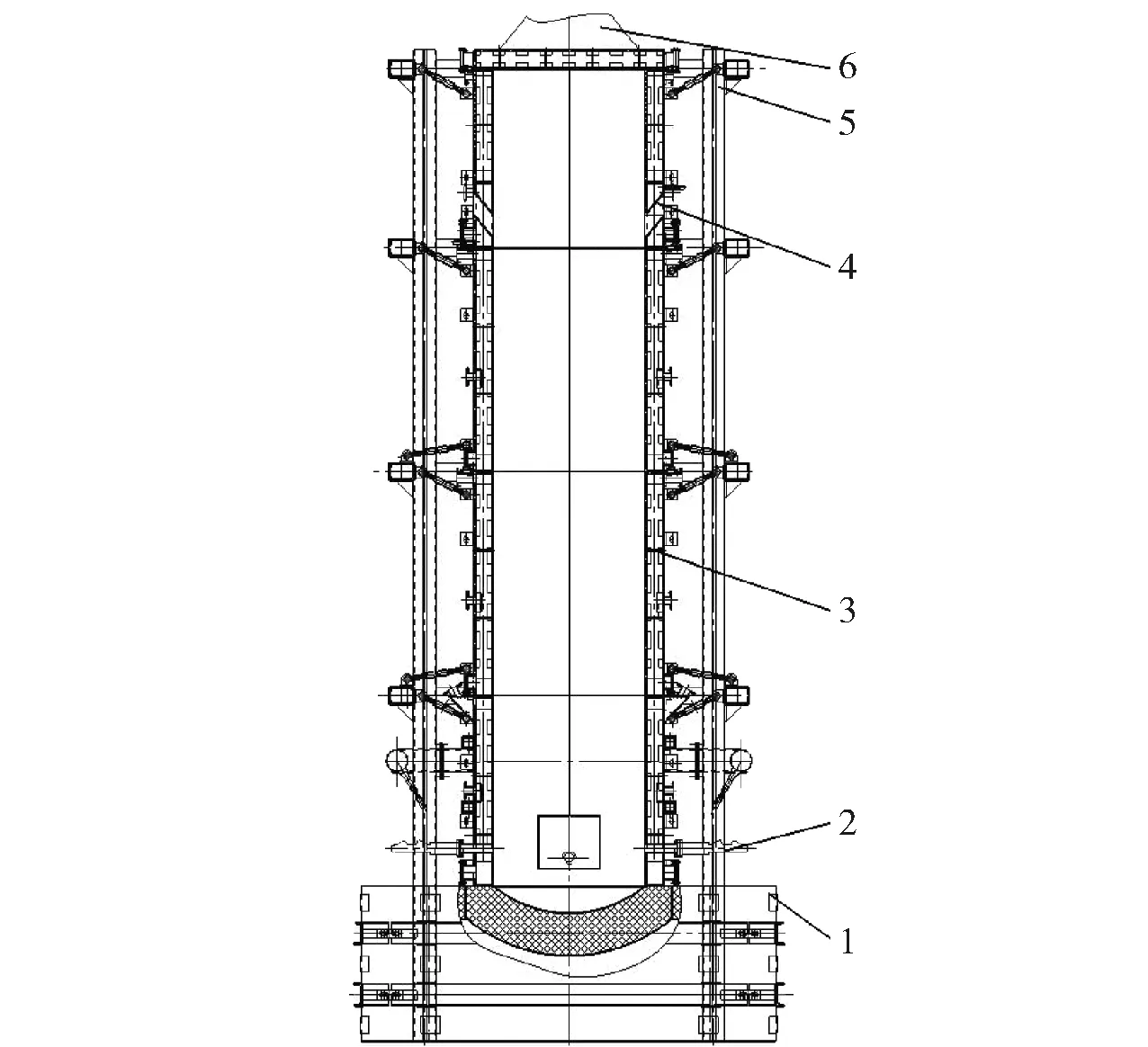

该公司在借鉴传统烟化炉设计和根据现有生产条件的基础上,对烟化炉部分结构进行了改进,改进后的烟化炉为炉床面积2.5 m2的长方形炉子,竖式结构(于2018年已成功申请专利)[3],详细结构参数见表1。该新型烟化炉结构组成见图1,最底层为炉底炉缸,炉体水套从下自上为:下端面渣口水套,渣口水套,下侧面风口水套,下后端面水套,上(中)端面水套,上(中)侧面水套,加料口水套,顶后端面水套,顶侧面水套,顶前端面水套,炉顶水套。加料装置将冶炼冷物料从加料口水套上的炉门加入;支撑框架包括支柱,水套千斤顶;排烟道安装在炉顶水套上,烟管中心与炉顶水套中心重合。

表1 铅锑烟化炉结构参数

1-炉底炉缸;2-风口装置;3-炉体水套;4-加料装置;5-支撑框架;6-排烟道图1 烟化炉结构简图

烟化炉改造后,一炉可两用,既可烟化炉渣,也可处理锌合金物料,节约了烟化炉建造、维修和生产成本,并且降低了工人的劳动强度;另外,炉底改造成反拱延长了炉子寿命,开机投产后,达到了预期效果。此次烟化炉改造设计具体如下所述[3-5]。

1)炉底结构改为炉缸。改造后的炉底结构类似于传统的鼓风炉炉缸,在围炉铁箱中砌满普通黏土耐火材料,以保持围炉铁板不被侵蚀,和熔体接触的最上一层用高铝耐火砖砌筑成反拱炉底,以确保炉底不易上浮;同时,这样结构的炉子既可以作为烟化炉使用,也可以适度改造后作为鼓风炉使用,实现了炉子功能多样化。

2)优化烟化炉炉床尺寸。考虑到炉子能一炉两用,既可烟化炉渣,也可处理锌合金矿,烟化炉炉内宽仅取1.39 m,确保了风口气流向炉子中心的穿透能力;烟化炉长度要视生产规模而定,本设计取1.8 m(内部尺寸)。

3)优化烟化炉炉体高度。熔池底部(炉底水套)至炉顶的距离称为炉子高度,其取决于炉渣中金属含量、炉渣成分和熔池深度。改造后的烟化炉高度设计为7.5 m(净空)。

3 设计要点

3.1 炉底炉缸

由于烟化炉底部平底水套上的耐火砖容易产生浮砖事故,给连续生产和安全生产带来隐患,故对烟化炉进行了改造设计,将平炉底改为炉缸型炉底,新型带炉缸烟化炉的炉底炉缸结构如图2所示,其由外壳和内砌筑结构组成,下侧面风口水套中心线至水套端面距离为335 mm。

图2 烟化炉炉底炉缸装配图

3.1.1 炉底炉缸座外壳

炉底炉缸座外壳起加固和保护炉底炉缸的作用,开发设计以炉缸形式代替炉底平底水套,炉缸外壳尺寸为3 230 mm×3 200 mm×1 400 mm,缸体由δ14 mm钢板焊接而成,四周用150 mm×150 mm δ20 mm钢板加固包边,上下两层20#槽钢箍紧缸体外侧。炉缸外壳的设计侧视图和俯视图如图3所示。

图3 烟化炉炉缸外壳

3.1.2 炉底炉缸内砌筑结构

炉底炉缸内砌筑成反拱炉底,炉缸内砌耐火砖,即可作烟化炉,也可作鼓风炉使用,具体如图4所示。反拱炉底由镁铬炉底大砖砌筑而成,反拱厚380 mm,半径约1 400 mm,镁铬炉底大砖尺寸为380 mm×150 mm×70/65 mm;石棉板厚为δ10 mm。

7-黏土砖;8-镁铬砖;9-石棉板;10-炉缸围炉铁箱;11-镁铬炉底大砖;12-耐火填料图4 烟化炉炉缸内砌筑结构简图

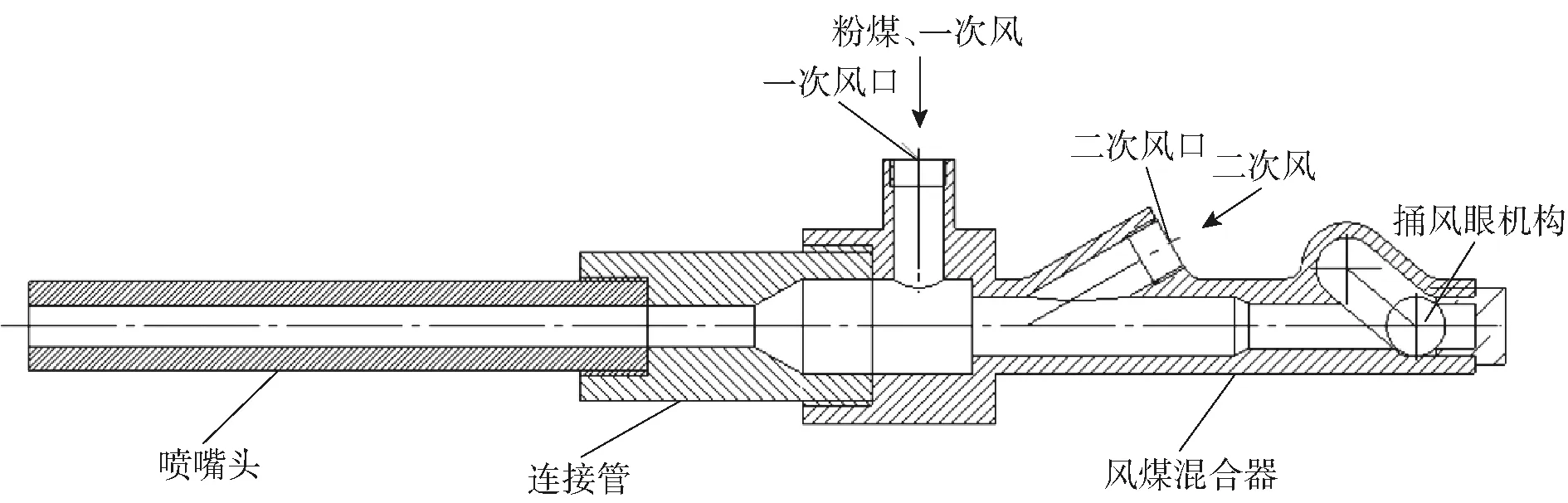

3.2 风口装置

风口装置即粉煤风嘴,是烟化炉的重要部件,它安装在炉子底部侧水套上,如图5所示。粉煤风嘴由三部分组成:前部为喷嘴头,伸向炉内60~200 mm;中部为连接管,由陶瓷、铸石或铸铁等耐磨材料制成;后部为风煤混合器,其中一个支管为一次风口,送入粉煤和一次风,另一个支管为二次风口,送入二次风,一次空气、二次空气和粉煤在混合器的前部相遇混合,经由连接管、喷嘴头后送入炉内;尾部为捅风眼机构,正常工作时,钢球堵住捅风眼;当风嘴内部通路有结渣时,在外部用钢钎顶开钢球,钢球上移,疏通通路,结束后钢球复位。

风嘴由于受风煤高速颗粒流(80~100 m/s)的冲刷,磨损相当严重,一般铸铁喷嘴头使用7~8 d即被磨穿。传统的风嘴各部位采用法兰螺栓连接,更换喷嘴头时需拆装法兰螺栓,比较笨重、麻烦。本设计对风嘴进行了改进,首先,将铸铁改为中硅球铁,使用寿命延长至20 d;其次,为便于拆装,将风嘴各部分的法兰连接改为螺纹连接,这样更换烧损的部位更直接简便。这个设计改进大大节省了日常的维修维护成本,改造后的粉煤风嘴如图5所示。

图5 改造后的粉煤风嘴

3.3 水套内衬

传统烟化炉水套内衬设计有挂渣钉,焊接在水套内壁炉膛的表面,材质为直径Φ(10~16) mm、长0~16 mm的圆钢,呈三角型交错排列,间隔为75 mm、100 mm或100 mm、200 mm[6]。其作用是在炉子工作时将渣留在炉膛表面形成渣壳,以保护水套内壁,但由于炉内温度较高挂渣钉容易烧损,挂渣效果不佳。

为了减少烟化炉生产过程中的热量损失,新型带炉缸烟化炉在水套内壁靠炉膛的表面焊有φ10 mm×50 mm的圆钢(挂渣钉),交错排列间隔为50 mm×50 mm,再用碳化硅耐火浇铸料填充,形成50 mm厚的隔热保护层,即保护了水套内壁,又节省了能源。

4 新型带炉缸烟化炉的生产实践

烟化炉生产为周期性作业,新型带炉缸烟化炉处理原料为铅锑鼓风炉水碎渣,其冶炼过程分为加料、熔化升温、还原吹炼、放渣水碎4个步骤,炉渣的熔化和还原吹炼时间约占整个生产周期的70%~80%左右。

粉煤在整个熔炼工艺中起到发热剂和还原剂双重作用,利用空气将粉煤吹入烟化炉的熔渣中,使熔渣内的铅锑铟锌化合物还原成金属,并以气态挥发进入气相,气相中的铟、铅、锑、锌随炉气上升到炉子的上部空间或烟道系统,遇到吸入的空气再度氧化成In203、Sb2O3、PbO、ZnO,最后以金属氧化物形态被捕集于收尘设备中。当此烟化炉作为鼓风炉使用时也可处理锌合金物料。

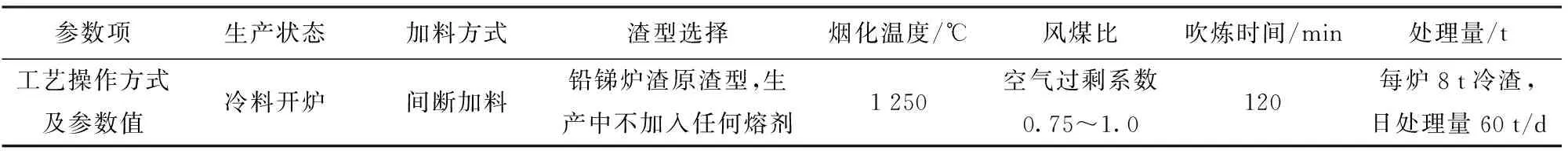

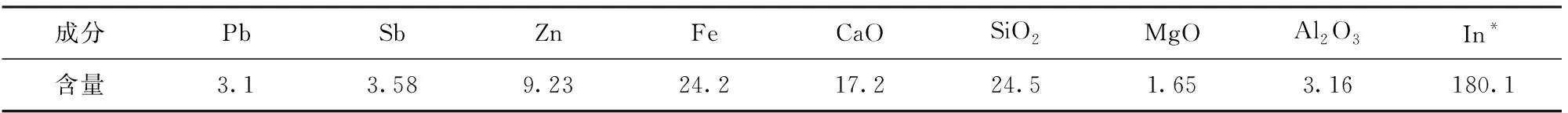

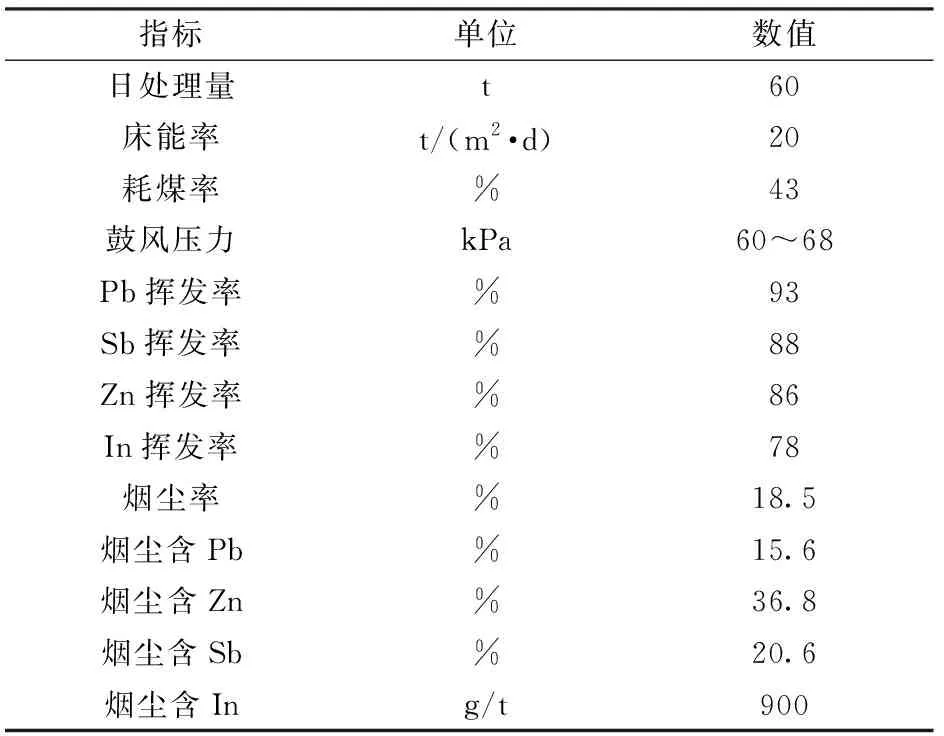

该新型带炉缸烟化炉某4天开炉处理铅锑鼓风炉炉渣24批次,共处理铅锑鼓风炉炉渣200 t,操作方式及参数如表2所示。铅锑鼓风炉炉渣化学成分分析见表3,炉渣的性能指标见表4;生产获得的烟化炉炉渣综合样分析结果见表5,主要技术经济指标见表6。

表2 新型带炉缸烟化炉工艺操作方式及参数

表3 铅锑鼓风炉炉渣综合化学成分 %

表4 铅锑炉渣性能指标

表5 烟化炉炉渣综合样分析结果 %

由表5可知,炉渣中的Fe、CaO、SiO2等成分比原渣型有所升高。Fe升高说明了铁没有被还原;CaO、SiO2升高主要是由耗煤较高引起,炉渣的硅酸度仅为1.21,对炉况不构成影响。从表6可知,该新型烟化炉耗煤率较高,主要是因为采用冷炉料作业所致;铅、锑、锌、铟的挥发率分别达到93%、88%、83%、78%,说明铅锑鼓风炉炉渣在烟新型化炉中能有效挥发,可以达到富集的目的。该新型烟化炉从2015年建成投产至今生产状况稳定,达到设计目标。

表6 主要技术经济指标

5 结语

针对老式烟化炉底部平底耐火砖容易产生浮砖事故,给连续生产和安全生产带来隐患的问题,广西某冶炼公司对烟化炉的炉底及炉型进行了改造,并对炉壁水套保护方式由挂渣层保护改为碳化硅耐火浇铸料保护,解决了以上难题,延长了烟化炉使用寿命。按日处理铅锑鼓风炉炉渣60 t计算,该烟化炉每日可回收Pb 1.73 t、Sb 1.89 t、Zn 4.6 t、In 8 428 g;同时,该烟化炉可一炉两用,即可作为烟化炉使用,也可作为鼓风炉使用,节约了场地和建设成本。

该新型带炉缸烟化炉设计应用的成功,既是脆硫铅锑矿火法流程的延伸与完善,为大幅度提高脆硫铅锑矿火法流程的金属回收率并综合回收渣中的锌、铟、锡等有价金属开辟了一条新的途径,又可作为鼓风炉使用,而且生产稳定、经济效益显著,具有推广应用价值。