某小排量欧6增压柴油机冷却水套CFD分析及设计优化

, ,,,

0 概述

计算流体力学(CFD)是1项用数值计算方法直接求解流动主控方程以发现各种流动现象规律的技术。CFD计算分析能够在试验很难涉及的深度和精度上,对发动机冷却系统的流场和温度场进行模拟,为产品开发和故障分析等工作提供流速、压力、流量分布以及换热系数等必需的参考数据或边界条件,用于指导冷却系统的改进。计算流体力学已经成为精确分析发动机冷却系统、进排气系统以及燃烧换热过程等的有效手段,可以有效缩短产品开发周期,减少试验次数,降低时间和成本。本文根据CFD分析及试验数据,对某小排量欧6排放柴油机冷却水套进行了仿真和分析,同时进行了结构优化设计[1]。

1 CFD分析方法论

水套CFD的分析方法,包括换热性能分析、流通性能分析、温度均匀性分析、水孔流量分配分析等。其中换热性能分析考虑的最重要的2个参数为对流换热系数和冷却液流速。流通性能分析考虑的最重要的2个参数为压力降和速度场。温度均匀性分析主要是针对纵式结构的水套设计,冷却液多采用纵向流动方式,冷却液从缸体前端进入,向后依次流经各缸直至最后一缸,之后再从各缸向上流入气缸盖,然后从气缸盖后端流出。这种水套设计易于出现各缸温度场分布不均引起较大的热应力。该文中水套结构为分体冷却,其缸体水套和缸盖水套之间是不相通的,即从水泵出来的冷却液在水泵出口就分成2路,分别流入缸体和缸盖水套,然后再从各自的出口分别流出,整个流动过程中,这两股冷却液并不掺混。并且缸盖水套的流动方式又为横式结构,即在缸体长度方向有总布水道,同时流入各缸。因此对水套温度均匀性的分析不纳入研究对象中。水孔流量分配分析即为水孔流量分配需要满足排气侧总流量为进气侧总流量的几倍以上,对于不同排量的发动机及各公司都有不同的标准。研究中水套水孔均布置在排气侧,因此水孔流量分配分析也不纳入研究对象。

综合研究的水套的设计特点,主要研究换热性能分析及流通性能分析。通过CFD方法来预测换热性能、流通性能,以满足工程标准。

2 CFD分析结果

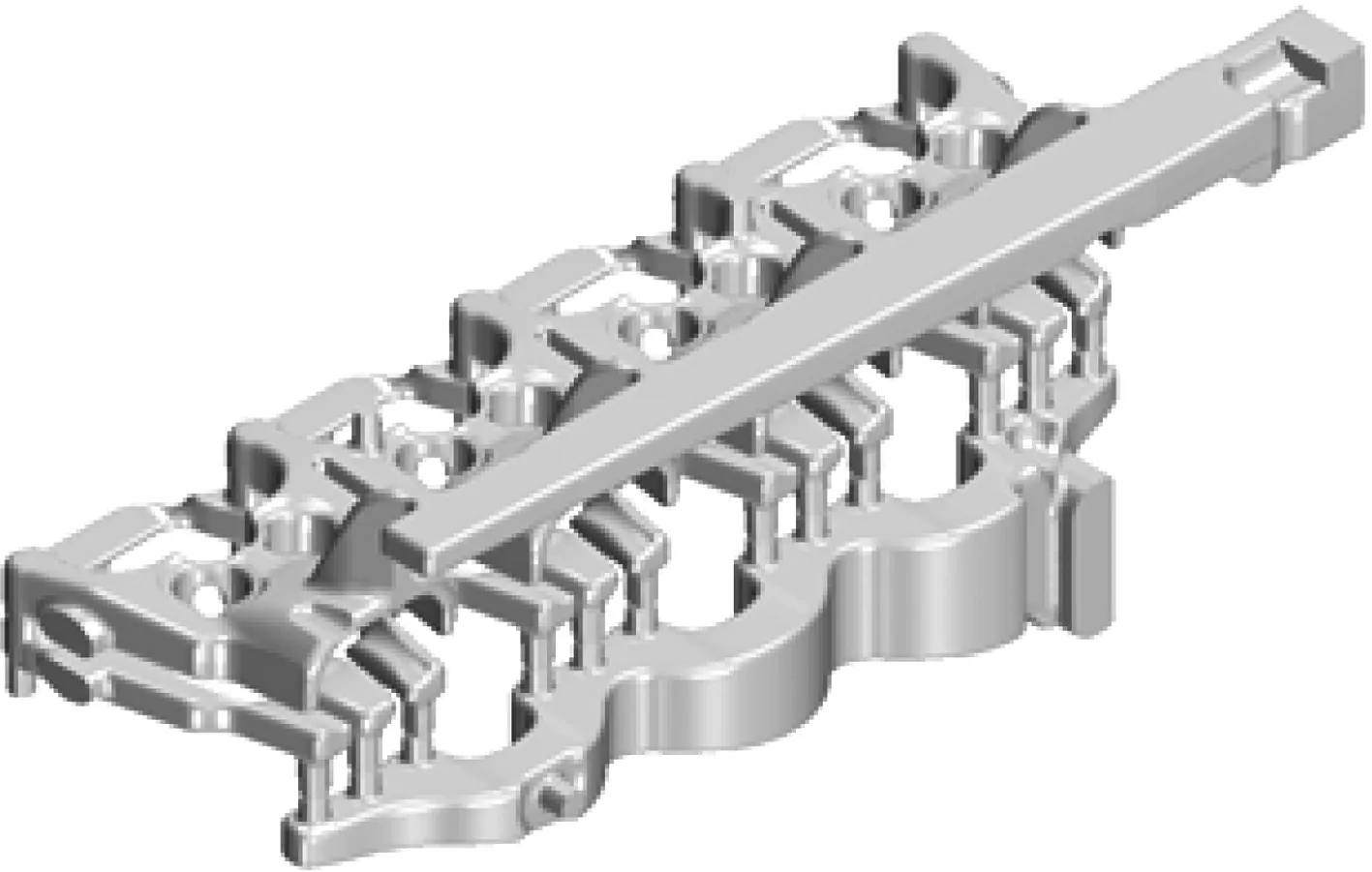

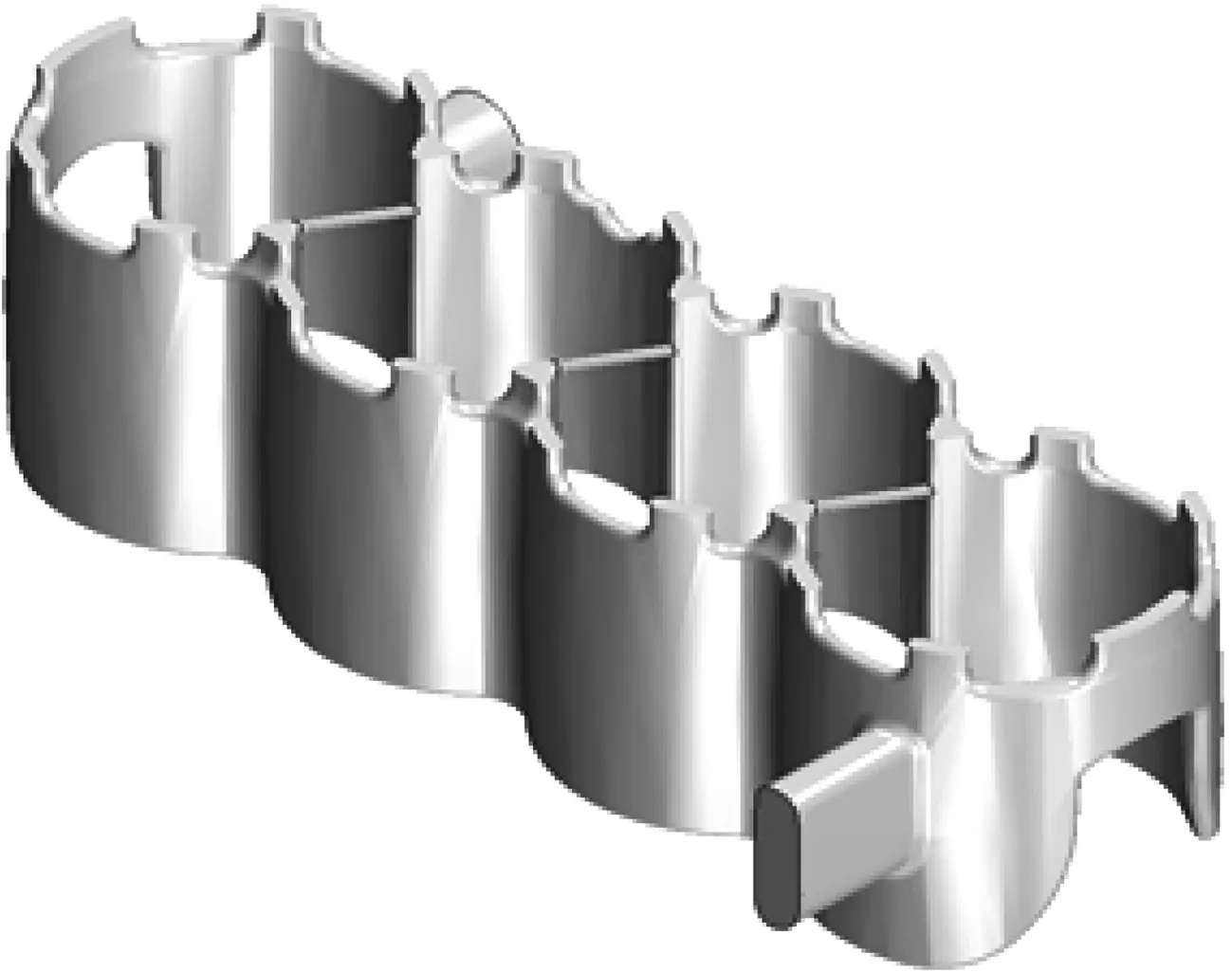

图1 缸盖水套结构

发动机水套内冷却液的流动形式通常设计为纵向流动、横向流动和混合流动3种。近年来出现了分体冷却的冷却方式,即缸体水套和缸盖水套内冷却液流动是2个相互独立的流动形式。本文中所研究的水套即为分体冷却式,其结构见图1。

水套CFD分析一般选取最大功率点。由于最大功率对应的转速不是唯一,应选取最大功率对应的最小转速,因为功率相同转速最低泵水最少,热负荷就最大,水套工作环境最恶劣。选取了3 600 r/min最大功率点作为CFD分析工况。

图2 缸体水套

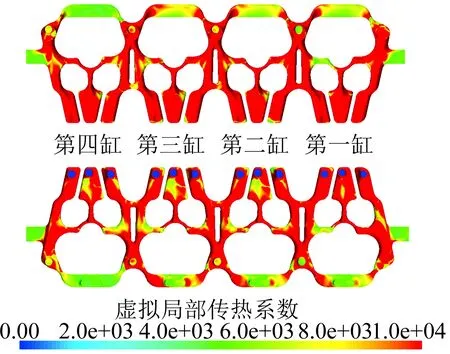

换热性能分析考虑的最重要的2个参数为对流换热系数和冷却液流速。缸盖水套下芯的对流换热系数分布如图3所示。

图3 缸盖水套下芯对流换热系数图

从图3中可以看出,排气鼻梁区及周围热负荷高的区域对流换热系数达到10 000 W/(m2·K),满足设计要求。缸体水套的对流系数分布如图4。

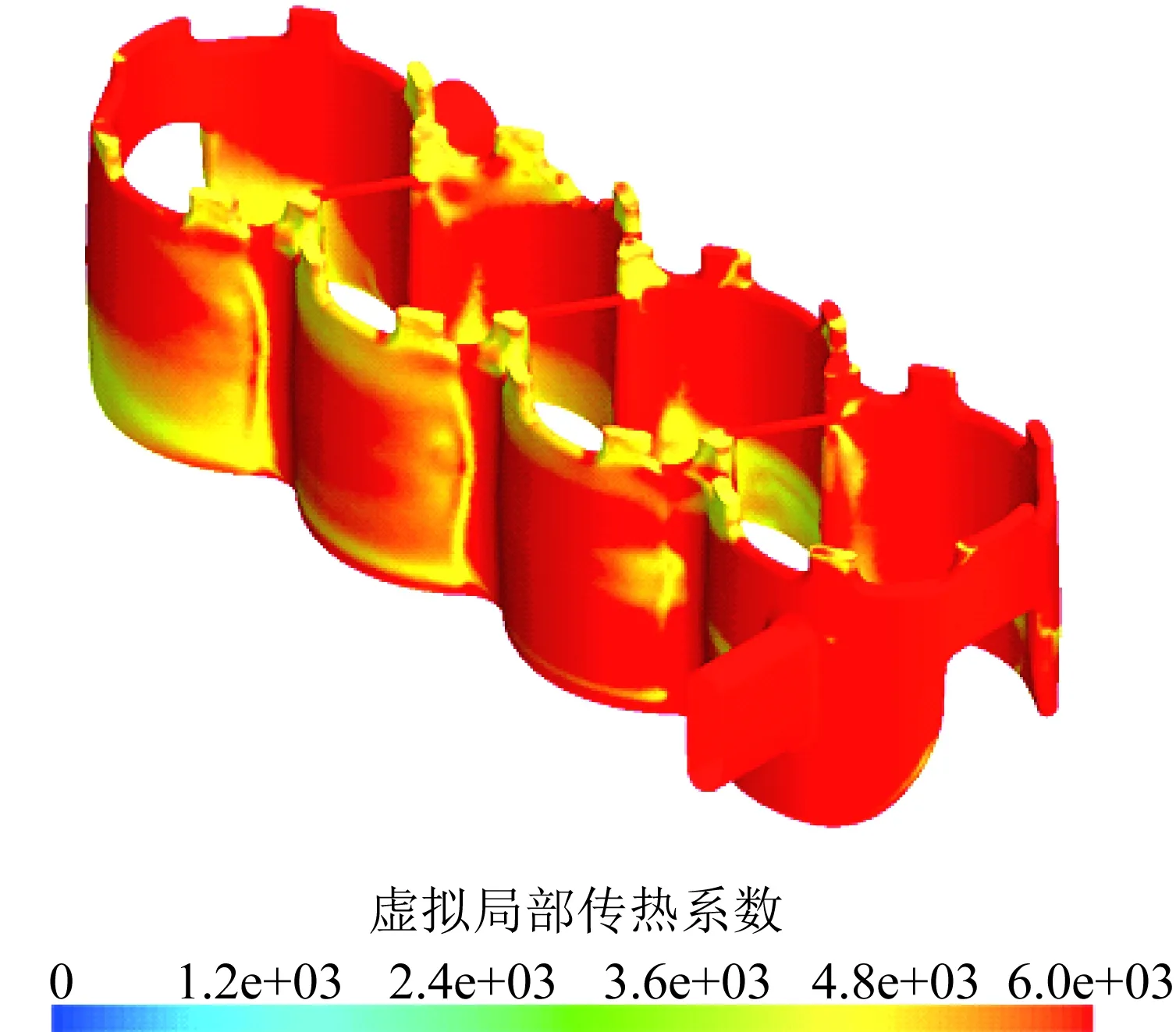

图4 缸体水套对流换热系数图

从图中可以看出,上止点区域及水套孔达到6 000 W/(m2·K),满足设计要求。

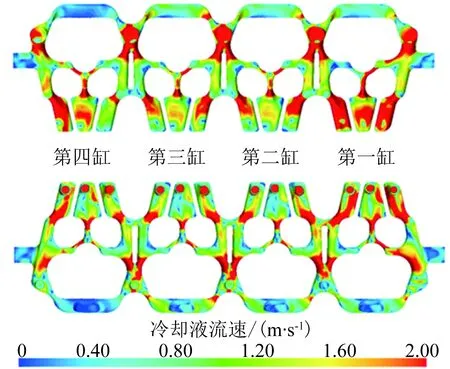

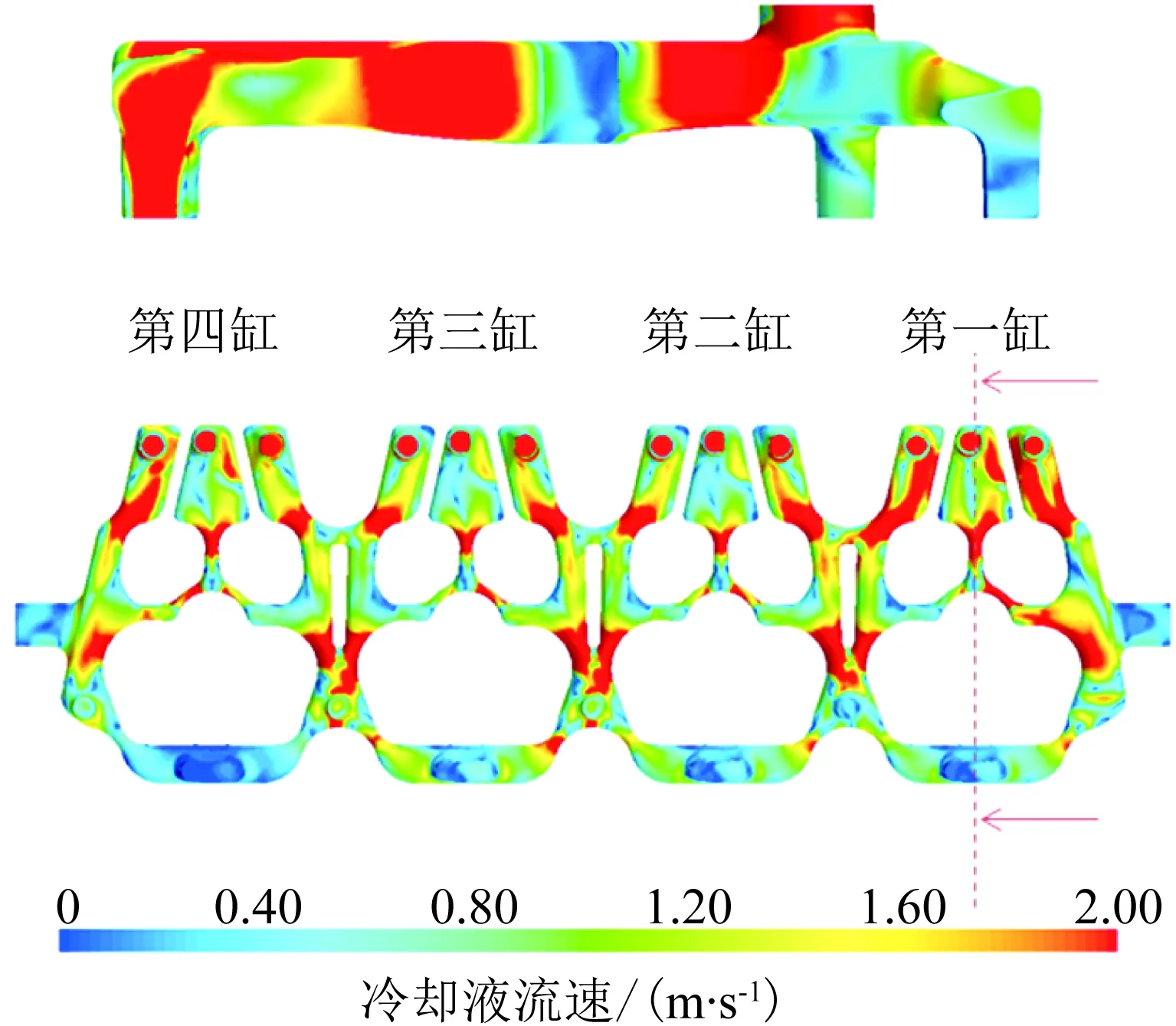

换热性能分析考虑的另一个重要的参数为冷却液流速。缸盖水套下芯的速度场分布如图5所示,

图5 缸盖水套下芯速度场图

从图5图6中可以看出,排气鼻梁区及周围热负荷高的区域速度达到2 m/s,满足设计要求。图7示出了缸体水套的速度分布。

图6 缸盖水套下芯速度场一缸鼻梁区切片图

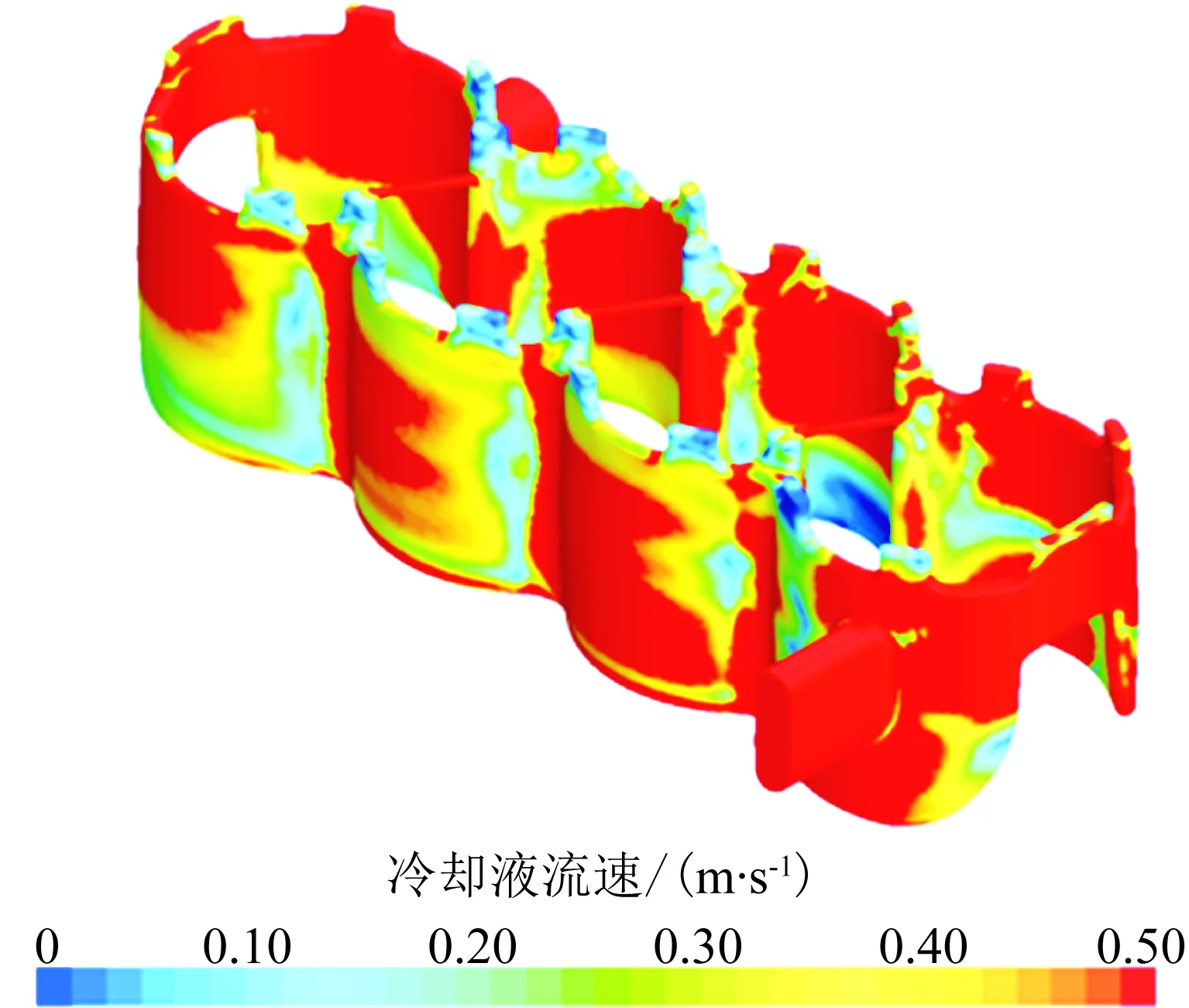

图7 缸体水套速度场图

从图7中可以看出,上止点区域流速达到了0.5 m/s,满足设计要求。综合缸体缸盖水套对流换热系数结果及流速结果,可以判断该水套的设计满足换热性能的要求。

流通性能分析考虑的最重要的2个参数为压力降和速度场。其中,速度场为观察速度矢量图,水道通畅,不得有存储气泡的死区及尽量避免涡流死区,以免造成局部过热。关于压力降的研究,各公司有不同的标准及其侧重点,水套作为冷却系统的组成部分,其压降大小对整个冷却系统设计有一定的影响。韩国GGS公司设计的水套没有分析压力损失,可见压力损失是比较次要的,首要的是考虑冷却。平时计算的水套压力损失的标准仅供参考。奥地利AVL公司提出过对于水套的压力损失没有特别的要求,目前需要在满足流速的前提下,尽量地减小压力损失,以降低水泵的消耗功率。缸盖水套整体压力场分布如图8所示。

图8 缸盖水套压力场分布图

缸盖水套压力降为0.042 MPa,满足设计要求。缸体水套压力场分布如图9所示。缸体水套压力降为0.017 MPa,满足设计要求。综合以上缸体缸盖水套压力降结果,可以判断该水套的设计满足流通性能的要求。

图9 缸体水套压力场分布图

3 CFD分析结果与台架试验结果

在发动机开发过程中,CAE分析和试验都是存在一定的误差,但完整的流程可以确保CAE分析结果可信可靠。只要是在正确的流程下完成的CAE分析,就是可信的。因此本研究中水套的采用了CFD仿真与台架试验相结合的方式。

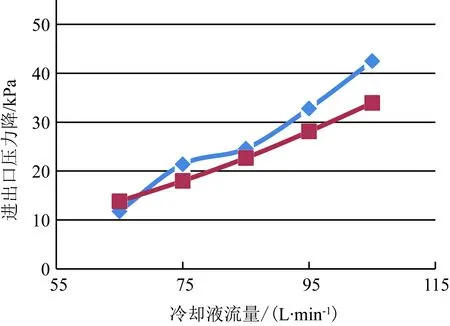

由于测试条件等限制,台架试验测试缸体水套进出口压力,冷却液使用50%乙二醇水溶液,温度为摄氏10 ℃。为了做出对比,对CFD进行了重新计算,设置10 ℃乙二醇水溶的密度及黏度等。由于传感器的布置,CFD计算模型包含了水泵内芯、节温器内芯,主要是为了使机体水套在台架上的测试点可以跟CFD计算数模有相对应的位置,使数据具有可比性。

图10 台架试验机体

图11 包含了水泵内芯,节温器内芯的缸体水套数模

图12显示试验结果与CFD计算结果差值在20%以内。随着流量的增加,台架试验结果与CFD结果差值越大。但是趋势保持一致。差别的原因在于,CFD结果的一些误差,台架试验测试条件及测试误差等等。

图12 台架试验数据(蓝色曲线)和CFD仿真数据(红色曲线)

4 水套设计的改进

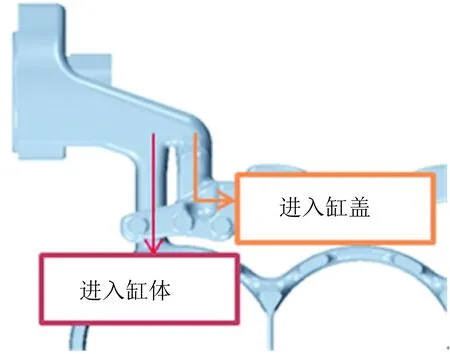

通过台架试验,结合水泵节温器内芯的水套CFD分析,结果表明水泵与水套连接处的压损过大,将会对冷却系统的压降产生一定的影响。因此,为了降低水泵水套连接处的压损,做了以下设计优化(图13,图14)。

图13 水泵出口进入缸体缸盖水套

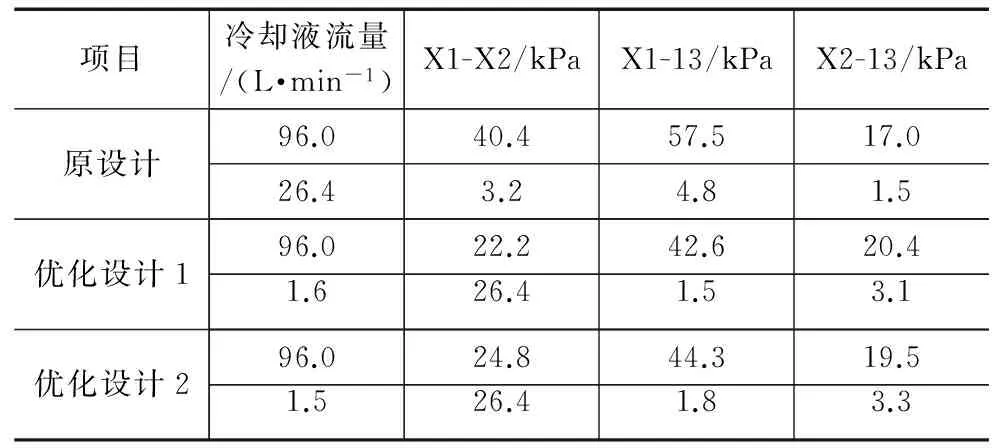

从表1中可以看出优化后的设计,压力降X1至13处均有较大的优化,压力降比原设计小13~15 kPa。

[1]王立强,刘立军,张顺钰.汽油机冷却系统水套部分CFD分析[J].轻型汽车技术,2009,(1/2):233-234.

表1 压力降统计

图14 水泵水套连接处及水泵内芯的改进

[2]Angadi B M, Anandkumar M, Nagathan V V, et al. Modelling and analysis of intake manifold of a multi-cylinder SI engine[J]. International Journal of Conceptions on Mechanical and Civil Engineering, 2003, 1(1): 2357-2760.

[3]Safari M, Nasiritosi A, Ghamari M. Intake manifold optimization by using 3-D CFD analysis[C]. SAE Paper 2003-32-0073.

[4]Mohamed A J, Gueorgui K, Mohamed S A. Influence of intake manifold design on in-cylinder flow and engine performances in a bus diesel engine converted to LPG gas fuelled, using CFD analyses and experimental investigations[J]. Energy, 2011, 36: 2701-2715.

[5]Di W, Weiwei Z, Dakkun L, et al. CFD simulation of a 6-cylinder disel engine intake and exhaust manifold[C]. Proceedings of the ASME 2015 International Mechanical Engineering Congress & Exposition, Houston, Texas, 2015.

[6]Guangwu T, Di W, Bin W, et al. Design of a 4-cylinder gasoline turbo engine intake manifold[C]. Proceedings of the ASME 2016 International Mechanical Engineering Congress and Exposition, Phoenix, Arizona, 2016.