晶种模板法共沉淀工艺制备Ni- Co- Mn三元材料前驱体

刘苏宁, 李 诺, 丁 剑, 李 勇, 孙宁磊

(中国恩菲工程技术有限公司, 北京 100038)

近年来,锂电池三元正极材料不断向高能量密度、长循环寿命、高安全性方向发展[1],传统三元材料由纳米级一次颗粒聚集成二次颗粒,机械强度较低,在充放电过程中结构容易崩塌,导致电池比容量降低,循环性能变差[2]。而单晶镍钴锰正极材料结构更加稳定,振实密度更高、比表面积更低、内阻更小,有效降低了充放电过程中副反应发生的概率。

目前工业生产中使用较多的是D50为3~6 μm的单晶和9~11 μm的多晶三元材料[3-5]。已发表的文献中制备单晶材料的方法有共沉淀- 高温烧结法、水热法和熔盐助剂法等[6-7]。工业上,三元正极材料前驱体的生产方法主要是氢氧化物共沉淀法,该方法以硫酸镍、硫酸钴、硫酸锰的溶液为金属源,氢氧化钠为沉淀剂,氨水为络合剂进行共沉淀反应。反应过程中需要控制的参数众多,如温度、搅拌速度、pH值,进液速度以及各种反应物的浓度等,这些参数无一不对前驱体的品质有明显影响。

由于单晶三元材料颗粒较小,因此对前驱体各项物理性能指标都有更加严格的要求[8]。本文首先分析共沉淀法反应过程中的主要工艺参数对产物性质的影响,然后在得出较佳工艺参数的基础上,提出晶种返回沉淀工艺(晶种模板工艺)制备三元前驱体的方法。试验结果表明采用晶种模板工艺制备的NCM523材料,粒径分布均一,振实密度高,具有良好的物理性能,可作为制备单晶三元正极材料的基础原料。

1 试验介绍

1.1 试验原料及试剂

试验所用主要药剂料经陈化后过滤洗涤,干燥筛分后最终及主要使用仪器分别列于表1和表2中。所有药品在使用前没有进一步处理。

表1 主要试验原料及其产地

表2 主要试验仪器

1.2 试验原理

共沉淀法可以精确控制镍、钴、锰三种组分的含量,在不同元素之间实现分子原子级水平的均匀混合,更易制备出与起始设计元素比例相同的材料。相比于其他方法,共沉淀法制备的三元材料前驱体,具有颗粒大小可控、振实密度高、流动性好、电化学性能稳定和重现性好等优点,其反应原理见式(1)。

NiSO4·6H2O+CoSO4·7H2O+MnSO4·H2O+NH3+

NaOH→NixCoyMnz(OH)2+NH3+NaSO4+H2O

(1)

1.3 试验工艺

传统沉淀法的具体工艺流程如图1中实线部分所示。首先将一定浓度的镍、钴、锰的硫酸盐溶液混合搅拌,然后与沉淀剂和络合剂进行共沉淀合成反应,再将得到的前驱体浆料经陈化后过滤洗涤,干燥筛分后最终获得三元材料前驱体。

图1 探索试验工艺流程图(实线部分为传统沉淀法工艺;实线+虚线为改进后晶种模板沉淀法工艺)

1.4 试验装置及步骤

共沉淀反应在合成釜中进行,装置连接如图2所示。将按照一定浓度配制的金属源液、沉淀剂溶液、络合剂溶液分别储存于 1号、2号、7 号容器中,再通过 3号、4号、6 号输送泵以不同的流速加入共沉淀反应釜中;反应过程中,恒温搅拌,需通入氮气保护;反应结束后,将产物从釜底出料口排出,经沉降后,将沉积物过滤、洗涤(碱洗+水洗)、烘干,然后研磨均匀取样分析。

1-沉淀剂;2-络合剂;3-沉淀剂输送泵;4-络合剂输送泵;5-共沉淀合成釜;6-金属源液输送泵;7-金属源液图2 试验设备连接示意图

2 共沉淀试验结果与讨论

2.1 温度对前驱体粒径分布及振实密度的影响

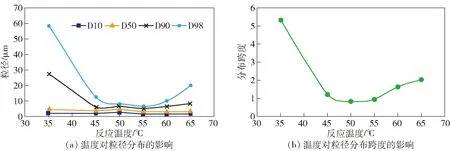

在反应时间7 h、搅拌速度1 100 r/min、体系pH值11.0的条件下,考察反应温度对前驱体粒径分布的影响,试验结果见图3。

图3数据显示,反应温度对前驱体材料的粒径分布范围影响明显。从图3(a)中看出,随着温度升高,平均粒径D50缓慢增加后降低;在反应温度为50 ℃时,平均粒径D50为4.668 μm。粒径分布跨度越小粉体颗粒的均一性越好,从图3(b)中看出,粒径分布跨度随温度升高先缩小后增大,在50 ℃时达到最小。

图3 反应温度对前驱体粒径分布的影响

反应体系温度越低越容易产生沉淀,使得成核数量增加,体系内生成的小颗粒也越多,因此35 ℃的D10值明显小于50 ℃的D10值;反应温度升高时,晶核的生长占据主导位置,溶液的过饱和度下降,晶体的生长速率会迅速提高;但当温度高于50 ℃时,离子的溶解度增大,沉淀物难以生成,体系内晶核数量降低,而且体系中分子动能增大,不利于形成稳定的晶核,使得颗粒生长不够充分,导致材料的平均粒径反而减小,同时颗粒生长不均匀,粒径分布跨度逐渐增大。

由于反应温度对产物颗粒的生长状态影响明显,颗粒的粒径分布差别较大,导致生成前驱体的振实密度也有明显变化。振实密度随反应温度的变化情况如图4所示,随着反应温度的升高,振实密度呈现先逐渐增加后减小的趋势,当反应温度50 ℃时,前驱体的振实密度最大,接近1.8 g/cm3。因此,较佳反应温度为50 ℃左右。

图4 反应温度对前驱体振实密度的影响

2.2 搅拌速度对前驱体粒径分布及振实密度的影响

在反应时间7 h、反应温度55 ℃、体系pH值11.0的条件下,考察搅拌速度对前驱体粒径分布的影响,试验结果见图5。

图5是不同搅拌速度下共沉淀反应产物粒径分布图,说明搅拌在共沉淀反应中作用明显。随着搅拌速度增加,前驱体的平均粒径逐渐增加,粒径分布跨度从 6.7降低到1.0,颗粒的均一性渐佳。试验中受沉降釜性能限制,当搅拌转速达到最大1 200 r/min时,线速度为5 m/s,仅达到工业生产时搅拌线速度的60%左右,但现有试验条件无法再继续考察更高的搅拌速度对产物物理性能的影响。

图5 搅拌速度对前驱体粒径分布的影响

从机理上看,搅拌对反应体系的影响包括以下几方面:增大搅拌速度能够促使体系中反应物、生成物及中间产物各种粒子的碰撞几率和次数,冲击能的增加使体系中各离子的扩散速度增加,避免进料口附近的局部反应物过饱和度较大引起大量晶核的快速形成;增大搅拌速度可以使更多的离子快速到达晶种表面,利于晶种生长;增大搅拌速度可促进体系内大尺寸晶核的溶解,使产物的粒径分布更加趋于均一。

图6表明,搅拌速度对前驱体振实密度的影响较大。前驱体的振实密度随着粒径分布跨度的减小逐渐增大,当搅拌转速提高至1 000 r/min 以上时,颗粒的生长机制由扩散控制转变为表面控制,晶体的生长速率逐渐达到稳定的状态,所以产物的振实密度也趋于稳定。因此,在实际生产中,搅拌速度应达到1 000 r/min以上。

图6 搅拌速度对前驱体振实密度的影响

2.3 碱浓度对前驱体粒径分布及振实密度的影响

在反应时间7 h、反应温度55 ℃、体系pH值11.0、搅拌速度1 100 r/min的条件下,考察氢氧化钠溶液浓度对前驱体粒径分布的影响,试验结果见图7。

图7表明,在搅拌速度不变时,将不同浓度的氢氧化钠溶液加入共沉淀反应体系,将会影响体系内局部碱浓度,对产物的均匀性产生较为明显的影响。当氢氧化钠溶液的浓度为170 g/L 时,产物的均一性最佳。

图7 碱浓度对前驱体粒径分布的影响

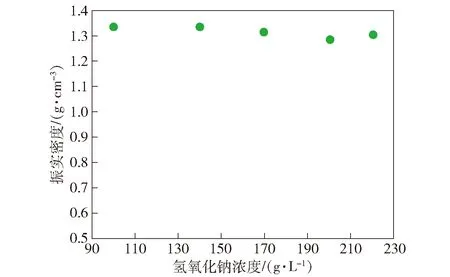

图8是将不同浓度的氢氧化钠溶液作为沉淀剂得到的前驱体材料的振实密度。从图中可以看出,在一定范围内调整氢氧化钠溶液的浓度,对产物的振实密度影响不大。

图8 碱浓度对前驱体振实密度的影响

2.4 pH值对前驱体粒径分布及振实密度的影响

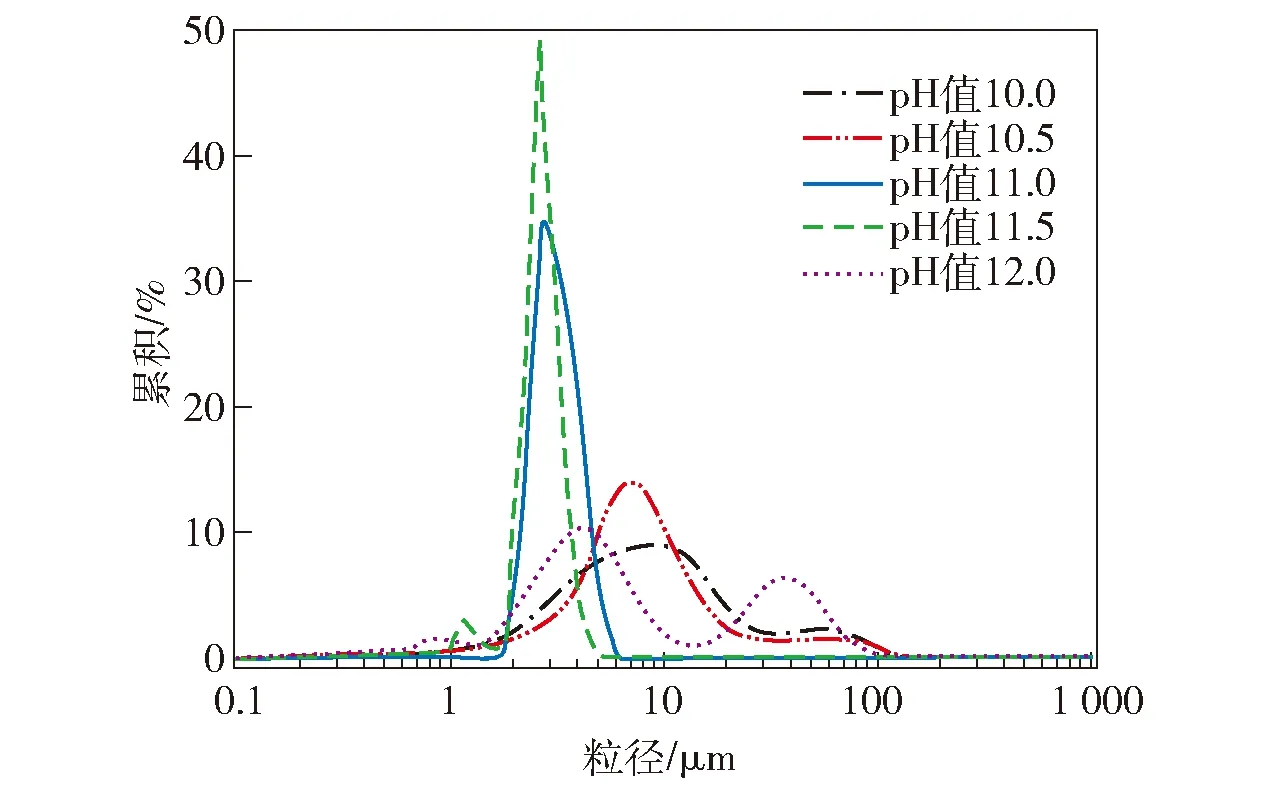

在反应时间7 h、反应温度55 ℃、搅拌速度1 100 r/min、碱度170 g/L的条件下,考察反应体系的pH值对前驱体粒径分布的影响,试验结果见图9。

图9表明,反应体系的 pH 值对三元前驱体的生长过程有明显影响。反应过程中,体系中OH-有利于金属离子的沉淀,同时也吸附在晶体表面,形成双电层,进而影响着成核速度和生长速度。因此,在制备过程中,反应体系中的pH值如果发生波动,将对产品的形貌品质造成不良影响。pH值过低时,金属离子无法完全沉淀,体系中金属络离子浓度大;反之,当 pH值过高时,金属氢氧化物迅速沉淀,无法均匀生长。从图9可以看出,当 pH值在11~11.5范围内时,粒径分布呈正态分布,峰型高而窄,材料的均一性很好;而 pH值过高或过低时,团聚现象严重,导致反应产物颗粒大小不一。

图9 反应体系 pH值对前驱体粒径分布的影响

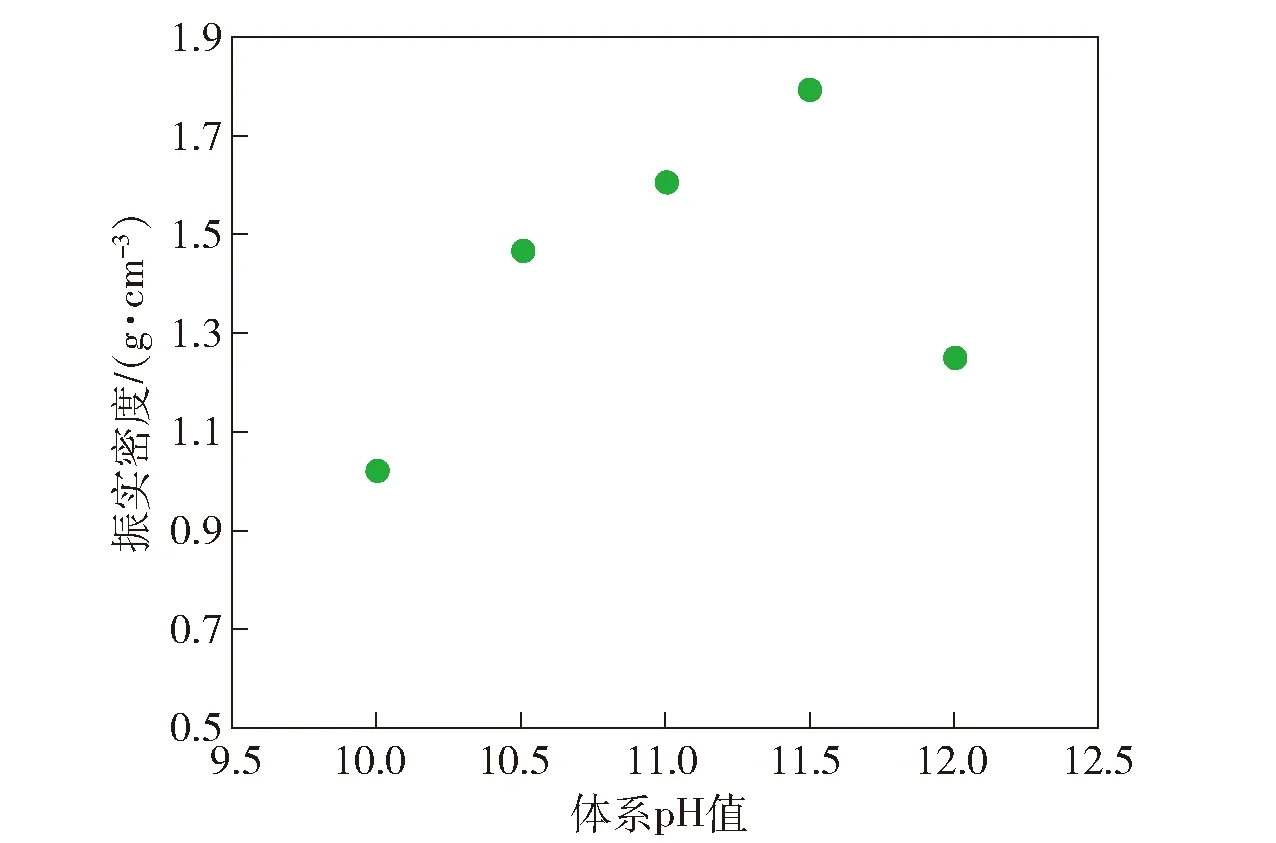

反应体系pH值变化对前驱体粒径分布、颗粒形貌的影响明显,导致其振实密度也有明显差异。图10是不同体系pH值条件下得到的产物的振实密度,当产物颗粒均一性好、粒径分布窄时,材料的振实密度较高。因此,当在体系pH值大于11.5时,反应体系内小颗粒数量增加,导致了前驱体材料的振实密度急剧下降。

图10 反应体系pH值对前驱体振实密度的影响

2.5 反应时间对前驱体粒径分布及振实密度的影响

在反应温度55 ℃、搅拌速度1 100 r/min、碱度170 g/L、体系pH值11.0的条件下,考察反应时间对前驱体粒径分布的影响,试验结果见图11。

对于镍钴锰共沉淀反应,必须有充足的时间才能实现晶核的产生和长大,得到较为均匀的反应产物颗粒。图11是反应时间分别为7 h和14 h得到的前驱体的粒径分布图,随着反应时间的变化,材料的D50从5.303 μm增加到了7.809 μm,并且随着反应时间的增加,反应更加充分,产物颗粒的球型度更好。但是,在沉淀法中单纯延长反应时间,会使系统内部分大尺寸的前驱体颗粒增长过快,造成颗粒大小不均匀。反应时间从7 h增加至14 h,粒径分布跨度从1.282增加至1.959,Dmax从22.12 μm增加至37.82 μm,对前驱体的品质产生了不良影响,虽然材料的振实密度有所增加,分别从1.76 g/cm3增大至1.97 g/cm3,但考虑到材料的均一性变差,因此共沉淀反应时间不宜过长,选择7 h为宜。

图11 反应时间对前驱体粒径分布的影响

3 晶种模板法试验

晶种模板法以晶种作为生长模板,将晶种返回共沉淀体系,通过控制溶液的过饱和度,使一次颗粒在晶种上不断堆积长大,工艺流程见图1。验证试验中,镍、钴、锰的硫酸盐溶液在沉淀剂和络合剂的作用下,生成三元材料前驱体,将晶种返回至共沉淀体系中,经一次或两次的循环返回后,再陈化、过滤、洗涤、干燥,最终得到三元材料前驱体粉末。

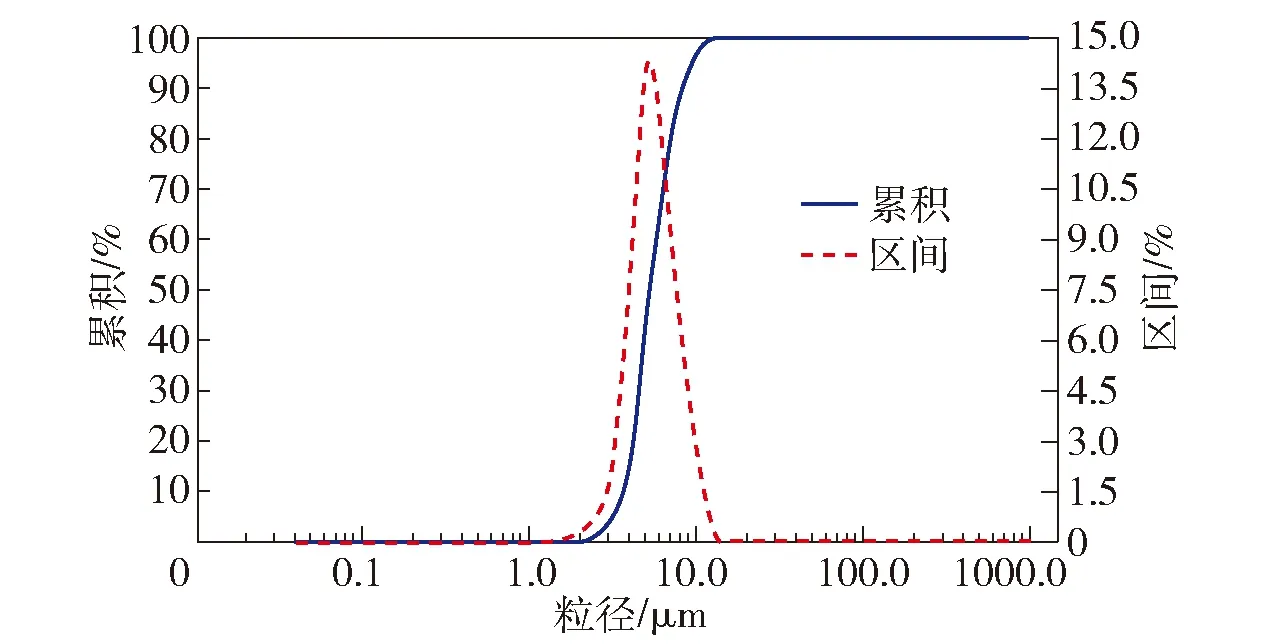

对两次循环晶种模板法得到的材料粒径进行分析,结果如图12所示。图12表明,经过两次生长后,反应产物颗粒的平均粒径为5.424 μm,粒径分布跨度仅为0.86左右,颗粒的均一性佳,振实密度为2.15 g/cm3,接近于某市售NCM523型前驱体。

图12 两次循环晶种模板法制备的前驱体粒径分布

此外,从图13显微镜图片上可以看出,某市售NCM523型前驱体粒径较大,颗粒的球型度不佳。相比之下,按照晶种模板法并采用优化参数后沉淀工艺合成的材料粒径较小,颗粒大小比较均匀,且球型度更佳。结合图13扫描电镜照片和比表面积分析结果可以看出,采用晶种模板法制得的前驱体材料,颗粒表面光滑,球型度好,BET数值较低;组成前驱体的一次颗粒呈较大的片状,经过两次生长后,更小的颗粒沉积在大片一次颗粒形成的沟壑处,使得颗粒更圆。

图13 晶种模板法制备的前驱体材料形貌及BET吸附等温线

4 结论

本文在传统氢氧化物共沉淀法制备三元正极材料前驱体的工艺基础上创新性地采用了晶种模板法,并对共沉淀反应的较佳工艺参数进行了分析,得到如下结论。

1)三元材料前驱体的物理性质受到氢氧化物沉淀反应过程中各工艺参数的影响,包括氨水浓度、反应温度、反应过程pH值、反应时间、搅拌速度等。采用一次沉淀法获得的共沉淀反应较佳工艺参数为:反应温度50 ℃、反应时间7 h、体系pH值11.0、搅拌速度1 100 r/min、碱浓度170 g/L。

2)共沉淀反应后的陈化过程可以使前驱体材料颗粒更加均匀,更趋于球型,是制备工艺重要环节。以晶种模板法制备的三元前驱体材料振实密度可以超过2.1 g/cm3,D50范围为3~6 μm,均一性更佳,比表面积更小,更适于制备单晶三元正极材料。