中浸渣中铟的富集和铁资源化利用试验研究

王益昭, 何贵香, 蒋学先, 范旷生, 潘彩健

(1.桂林理工大学南宁分校, 广西 南宁 530001; 2.广西百矿铝业有限公司, 广西 百色 533000)

稀散金属铟因其特有的物理化学性能被广泛用于生产ITO靶材和电子半导体[1-2]。自然界中尚未发现独立存在的含铟富矿,铟主要以类质同象存在于铅锌矿等硫化矿中,因而在湿法炼锌工艺中铟以副产品的形式从中浸渣中回收[3-6]。

在湿法炼锌工艺中,锌精矿中的铟主要存在于铁酸锌的晶格中,由于铁酸锌在中性浸出过程中几乎不溶解,使得大部分铟留存在中浸渣中。传统富集铟的工艺主要是“回转窑挥发- 溶解- 萃取- 电解”,该工艺流程虽然操作简单,但回转窑挥发过程中存在能耗高、有废弃物产生和铟回收率低等问题[7-9]。中和沉铟法主要利用氧化锌等碱性氧化物中和中浸渣浸出后液的酸,控制溶液pH值,使得铟以氢氧化物的形式从溶液中沉淀富集。中和沉铟法虽能有效富集铟,但存在沉铟渣渣量大、有价金属损失等问题[8,10]。

置换沉铟法主要利用不同金属间电位的差异性,用电位较负的金属锌把铟离子从溶液中置换出来,置换沉铟法获得的沉铟渣量少,且渣中铟含量高[3]。由于中浸渣中铁含量较高,使得沉铟后液中铁含量高,不处理易造成锌电解液中的铁离子浓度超标,因此需对沉铟后液中的铁进行去除。相对于黄钾铁矾法、针铁矿法除铁,赤铁矿法除铁的优点主要是赤铁矿渣渣量少,渣热稳定性好,可作为原料销售给钢铁厂和水泥厂[11-15]。

本文根据原料液中铁含量较高的特点,为有效富集铟,并且把铁从系统中开路除去,开展了锌粉置换沉铟和沉铟后液赤铁矿法除铁试验研究,以期实现铟的高效富集以及铁资源化利用目标。

1 试验介绍

1.1 试验原料及试剂

1.1.1 原料

本试验原料为中浸渣经高酸浸出后获得的硫酸锌溶液。为减少锌粉的用量,同时避免Fe3+存在对溶液沉铟和后续赤铁矿法沉铁的影响,对硫酸锌溶液进行了“铁粉还原- 氧化锌粉预中和”处理。预中和后液化学成分如表1所示。

表1 预中和后液化学成分 g/L

1.1.2 试剂

1)工业锌粉,质量分数>99%,用于沉铟。

2)工业纯氧,纯度>99.8%,用于赤铁矿法沉铁。

3)去离子水,自制,用于洗渣。

1.2 试验设备

1)水浴锅- 三口烧瓶常压浸出装置,用于锌粉置换实验。

2)电位- pH(LC- pH)计,测量置换后液pH值。

3)200SH数显自动搅拌器,用于锌粉置换过程搅拌。

4)2L- GSH型高压釜,材质为1Cr18Ni9Ti- TA2,用于赤铁矿沉铁实验。

5)HG101- 2A型电热干燥箱,用于滤渣加热保温。

6)2XZ- 4型旋片真空泵,用于赤铁矿法沉铁后液抽滤。

1.3 试验原理

1.3.1 置换沉铟

用锌粉置换溶液中的铟,实际是利用不同金属间电极电位不同,电极电位较负的金属锌将电极电位较正的铟从溶液中置换出来,最终获得富铟渣的过程。置换过程的主要化学反应见式(1)。

2In3++3Zn=2In+3Zn2+

(1)

由化学反应方程式可知,理论锌粉用量为溶液中铟含量的0.85倍,实际生产过程中,锌粉的加入不仅与铟离子发生反应,还会与料液中的部分酸和其他杂质离子发生反应,因而实际锌粉消耗量要大于理论计算量。

1.3.2 赤铁矿法沉铁

高温高压通氧气条件下,硫酸锌溶液中的亚铁离子氧化为三价铁并以氧化铁的形式从溶液中析出,化学反应见式(2)。反应式(2)主要由反应式(3)和式(4)组成。

2FeSO4+0.5O2+2H2O=Fe2O3+2H2SO4

(2)

2FeSO4+0.5O2+H2SO4=Fe2(SO4)3+H2O

(3)

Fe2(SO4)3+3H2O=Fe2O3+3H2SO4

(4)

赤铁矿法沉铁产生的赤铁矿渣中的硫主要来源于溶液中硫酸根离子的化学吸附,硫含量高低是决定赤铁矿渣能否作为原料出售给钢铁厂和水泥厂的重要指标之一。

1.4 试验步骤

量取一定体积的原料液倒入三口烧瓶中,将三口烧瓶固定在水浴锅中加热;当水浴锅温度升至设定值后开始搅拌,随后将称量好的锌粉缓慢加入三口烧瓶中。达到反应时间后取下三口烧瓶,静置冷却并过滤。量取滤液体积,保存滤液、滤渣。

取一定量的沉铟后液加入高压釜内,连接供氧设备后检查高压釜的气密性。升高温度到200 ℃后开始通入氧气,调节氧分压0.3 MPa、搅拌转速500 r/min,维持反应温度变化范围在±2 ℃。到达反应时间后快速降温,对矿浆进行过滤,量取滤液后保存,并取等量滤液体积的去离子水洗涤沉铁渣(重复3遍)。所有滤渣在101- I型电热鼓风干燥箱内干燥(温度55 ℃,时间48 h)后制样送检。

2 沉铟试验

2.1 终点pH值对沉铟的影响

在反应温度75 ℃、反应时间1.5 h、搅拌速度300 r/min、锌粉加入量6 g/L的条件下,考察终点pH值对沉铟效果的影响,试验结果如图1所示。

图1 pH值对铟沉淀率的影响

由图1可知,溶液pH值对沉铟效率影响明显,随着pH值升高,铟沉淀率逐渐增大,当pH=4.0时,铟沉淀率为93.55%。pH值在3~4之间时,沉铟率显著增加,主要是溶液中除了发生锌粉置换反应外,还存在中和沉铟反应并生成氢氧化铟沉淀。继续提高终点pH值对沉铟效率影响不大,反而会出现锌粉消耗量增加,沉铟渣渣量变大和渣中杂质元素增加等问题,不利于后续铟的分离提纯。

因此,为提高铟的沉淀率,减少锌粉消耗,减少沉铟渣渣量,本试验的终点pH值控制在4.0为宜。

2.2 温度对沉铟的影响

在终点pH值4.0、反应时间1.5 h、搅拌速度300 r/min、锌粉加入量6 g/L的条件下,考察不同反应温度对沉铟效果的影响,试验结果如图2所示。

图2 温度对沉铟率的影响

由图2可知,随着温度升高,沉铟率也逐渐升高,说明升高温度有利于铟离子的沉淀。当温度为80 ℃时,沉铟率为94.82%,继续升高温度,对沉铟率影响不明显,可能与反应后期溶液中铟离子浓度低、扩散变慢等沉铟动力学过程有关。另外,过多升高温度还会增加锌粉消耗,增加冶炼成本。因此,反应温度控制在80 ℃为宜。

2.3 锌粉加入量对沉铟的影响

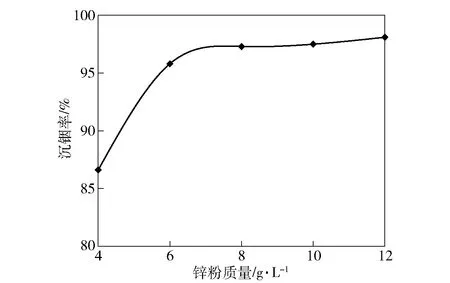

在终点pH值为4(采用30%的硫酸溶液调节终点pH值)、温度80 ℃、反应时间1.5 h、搅拌速度300 r/min的条件下,考察不同锌粉加入量对沉铟效果的影响,试验结果如图3所示。

图3 锌粉质量对沉铟效果影响

由图3可知,随着溶液中锌粉加入量的增加,沉铟率明显升高。当锌粉加入量为8 g/L时,沉铟率为97.32%;继续增加锌粉用量,对沉铟率虽有提高,但会导致沉铟渣渣量增加,影响渣中铟含量,不利于后续铟的提纯。因此,为降低锌粉消耗,减少渣量,本试验选择锌粉加入量8 g/L为宜。

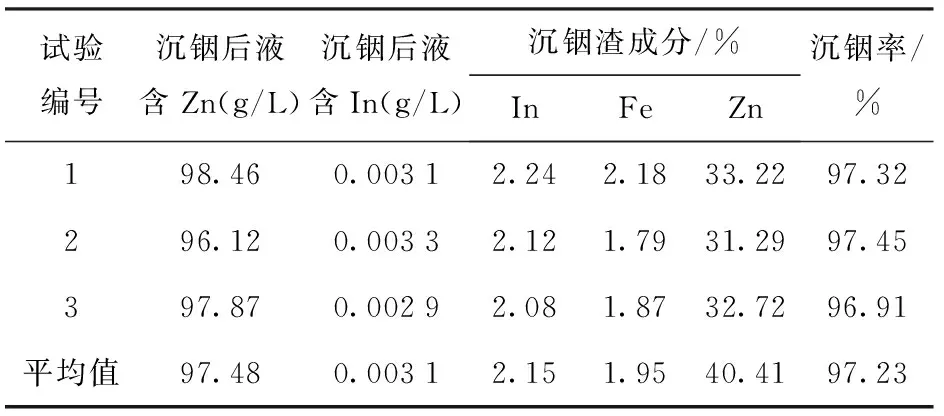

2.4 较佳工艺参数验证试验

上文单因素试验确定的较佳置换沉铟条件为:锌粉加入量8 g/L,终点pH值4,温度80 ℃,反应时间1.5 h,搅拌速度300 r/min。在此条件下,进行三次平行验证试验,结果如表2所示。

表2 沉铟后液、沉铟渣化学成分

由表2可知,在较佳沉铟条件下,锌粉置换沉铟重复效果较好,平均沉铟率达到97.23%,渣中的铟含量平均值2.15%,实现了铟的富集。

3 赤铁矿法除铁试验

除铁原料液主要化学成分:Zn 101.31 g/L,Fe 12.28 g/L,In 0.002 6 g/L,溶液中的铜、砷几乎全部进入富铟渣。采用赤铁矿法对沉铟后液进行除铁,将铁富集在铁渣中,实现资源化利用的目的。

根据CHENG等[15-16]的研究结果并结合本试验溶液的实际成分,选择在温度200 ℃、反应时间180 min、氧分压0.3 MPa、搅拌转速500 r/min的条件下,进行赤铁矿法除铁平行试验,结果见表3。

表3 除铁率及渣中元素含量

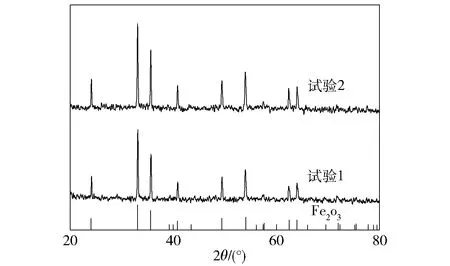

由表3可知,高温条件下赤铁矿法除铁率高,渣中金属锌损失少,渣中硫含量与赤铁矿的比表面积和硫酸根离子吸附有关[15]。为确定赤铁矿渣的物相组成,对上述两个试验渣样进行物相检测分析,结果如图4所示。

图4 赤铁矿渣XRD谱图

由图4可知,试验1、试验2两个物相的特征峰与赤铁矿的特征峰完全匹配,渣中并未发现其他化合物。说明沉铁渣中只有赤铁矿存在,赤铁矿渣可作为原料出售给水泥厂。

4 结论

为回收湿法炼锌中浸渣中的铟,并综合利用沉铟后液中的铁资源,本文采用锌粉沉铟- 赤铁矿除铁工艺对预处理后的硫酸锌溶液进行了试验,得出以下结论。

1)沉铟试验结果表明,在锌粉加入量8 g/L、终点pH值4、温度80 ℃、反应时间1.5 h、搅拌速度300 r/min的条件下,溶液平均沉铟率为97.23%,获得平均铟含量2.15%的富铟渣。

2)赤铁矿除铁试验表明,在温度200 ℃、反应时间180 min、氧分压0.3 MPa、搅拌转速500 r/min的条件下,溶液沉铁率达到97.12%以上,沉铁渣中铁、硫含量分别为60.37%和1.84%,该沉铁渣(赤铁矿渣)可作为原料出售给水泥厂。