Al2O3对钙硅镁系微晶玻璃性能和析晶动力学的影响

代文彬, 马明生

(中国恩菲工程技术有限公司, 北京 100038)

在火法冶金生产过程中,产出大量冶炼熔渣,如镍渣、钢渣、铜渣等,这些冶炼渣不仅富含大量铁等金属元素(通常含Fe 22%~43%),还蕴含大量余热,如1 400 ℃熔渣每吨余热约50 kg标准煤。目前除钢渣等废渣能通过热焖和磁选回收部分铁元素外,其余冶金渣中的这些渣和余热资源均未能得到有效利用,造成严重资源浪费。利用熔渣余热,或在少补热条件下对熔渣进行改质还原,经回收渣中铁、镍等金属元素后,再将剩余熔渣直接制备成微晶玻璃等高附加值建筑材料[2-5],是实现冶金熔渣低碳高值化的有效途径。该技术不仅为相关行业提供生产原材料,同时还解决了固废处理问题,社会经济意义重大。

本文针对该技术中的微晶玻璃制备工序,通过调整改质合成渣中不同Al2O3含量,考察Al2O3对微晶玻璃性能和析晶动力学的影响,以期为基础玻璃成分调控提供理论依据。

1 试验介绍

1.1 试验原理

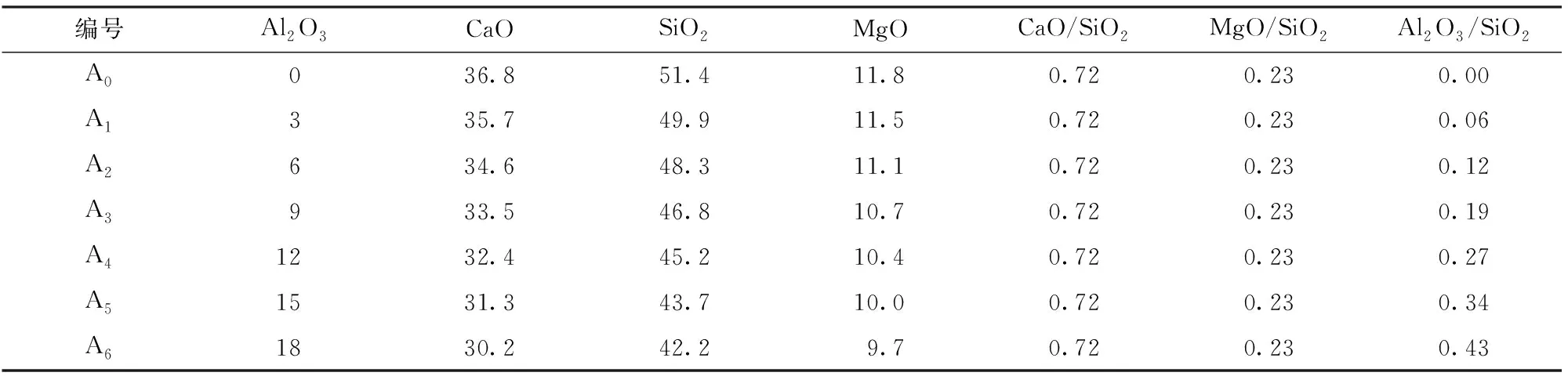

鉴于经过改质还原后的熔渣多以CaO- SiO2- MgO三元渣系(简记CSMA)为主要渣型,熔化温度也接近于CSM相图中最低共晶温度(约1 350 ℃,该点化学组成见表1中A0成分),故本文所研究微晶玻璃中CaO、SiO2、MgO成分固定比例选择A0点所示成分[14]。

当A0点成分熔渣达到共晶温度时,发生共晶反应,即:液相→CaO·SiO2(硅灰石)+CaO·MgO·2SiO2(透辉石)+2CaO·MgO·2SiO2(镁黄长石)。由共晶反应产生的晶体相,基本是在各种废渣微晶玻璃中常见的晶体种类[15],其中透辉石具有耐磨、耐腐蚀、抗冲击性能好等特点,硅灰石具有优异的机械性能、化学性能和耐热稳定性等[16]。

1.2 试验方法及步骤

为减少其他物质对试验的影响,本文选择使用化学纯试剂,通过配制合成渣方式来制备表1中各编号成分基础玻璃。试验通过向A0基础成分中添加不同比例Al2O3而其他成分等比例减少方式,来调整基础玻璃化学组成,进而研究Al2O3含量变化对微晶玻璃性能的影响。

表1 基础玻璃的化学组成 %

将CaO、SiO2、MgO和Al2O3各化学纯试剂按表1中各编号对应成分比例称量,总重200 g,混合均匀后倒于高纯石墨坩埚(尺寸Φ50 mm×100 mm×10 mm)内;再把石墨坩埚放入加热炉内,以10 ℃/min速率升温至1 570 ℃保温15 min后,直接从炉内取出石墨坩埚,并将坩埚内熔渣直接倒入水中淬冷成玻璃颗粒;玻璃颗粒经烘干、球磨和筛分后,得到粒径小于0.074 mm的基础玻璃粉末;称取约100 g该玻璃粉末,加入约15%水,充分混合搅拌均匀后,装入钢质磨具中压制成尺寸为100×50×(6~8)mm3的坯体,压制强度约18 MPa;坯体经烘干后再放于马弗炉(型号:KSL1400X,合肥科晶有限公司)内进行烧结和晶化热处理,得到微晶玻璃样品。

以上制备微晶玻璃的方法为烧结法工艺,热处理温度根据DTA数据确定。在微晶玻璃热处理试验前,称取适量基础玻璃粉末进行DTA测试(仪器型号:WCT- 2C,北京光学仪器有限公司),空气气氛,升温速率10 ℃/min,α-Al2O3做对比。根据DTA曲线,微晶玻璃坯体以低于玻璃起始析晶温度50 ℃作为烧结温度,烧结保温1 h,升温速率为7 ℃/min,以析晶峰温度为晶化温度,保温1 h,升温速率为5 ℃/min。

此外,在试验前后,利用游标卡尺分别测量坯体和微晶玻璃长度变化,计算烧结收缩率;再将微晶玻璃样品切割成35×5×(6~8)mm3的长方体试样条,利用数显陶瓷砖抗折试验机(型号:TZS- 6000,宁夏机械研究院制造)测试其抗弯强度;利用M21X超大功率X射线衍射仪(日本玛科科技仪器公司)分析微晶玻璃样品的晶相构成。

2 结果与讨论

2.1 液- 固转变温度

冶金渣属混合物,不具有固定的熔化或凝固温度,通常以固相开始熔化温度(简记Ts)和液相开始析晶温度(简记Tl)来反映此类冶金渣的熔化/凝固温度,而二者之差即ΔT=Tl-Ts则反映了冶金渣固液两相共存时温度区间。

利用FactSage热力学软件Equilib模块可对表1中各成分玻璃的Ts和Tl进行计算,结果如图1所示。图1表明,随着玻璃中Al2O3含量逐渐增加,Ts呈先大幅降低后小幅升高趋势,而Tl则始终呈近线性降低趋势。当玻璃中Al2O3含量为6%时,ΔT值最大,说明玻璃存在较宽的固液两相共存温度区间,这有利于玻璃烧结过程;当玻璃中Al2O3含量介于6%~12%时,Ts最低,说明了该成分基础玻璃具有最低熔化温度,出现液相烧结的温度最低。

图1 基础玻璃开始熔化温度和开始析出温度变化情况

2.2 差热和物相

图2为各基础玻璃差热曲线。随着玻璃中Al2O3含量升高,玻璃起始析晶温度(Tg)和析晶放热峰温度(Tc)也逐渐升高。当玻璃中Al2O3含量大于12%时,Tg和Tc值基本趋于稳定,说明此时Al2O3含量变化对玻璃析晶放热影响逐渐减小。

图2 基础玻璃的差热曲线

图3为经过热处理后微晶玻璃XRD衍射图。图3表明,随着Al2O3含量升高,微晶玻璃主晶相逐渐发生变化,依次为硅灰石→镁黄长石→透辉石→钙长石,而次晶相主要为镁黄长石和透辉石,晶体类型也基本同CaO- SiO2- MgO- Al2O3系相图中最低共晶温度点附近的晶相组成(硅灰石、辉石和黄长石)相近[14]。整体上随着Al2O3含量升高,微晶玻璃晶体种类逐渐增多,次晶相会逐渐转化为主晶相。

图3 微晶玻璃的XRD图谱

2.3 收缩率和抗弯强度

图4为微晶玻璃抗弯强度和收缩率。图4表明,随着Al2O3含量升高,微晶玻璃抗弯强度呈现升高→降低→升高→降低趋势。整体上,Al2O3含量大于9%的微晶玻璃抗弯强度普遍要高于Al2O3含量小于9%的微晶玻璃。而当Al2O3含量分别为6%和15%时,抗弯强度又均达到极大值,但当Al2O3含量为9%时,抗弯强度则达到极小值。对于微晶玻璃收缩率,具有同抗弯强度相似的变化规律。微晶玻璃收缩率最大时,抗弯强度达到最大值79 MPa;收缩率最小时,抗弯强度也达到最小值41 MPa。说明了基础玻璃的烧结性能是影响表1中微晶玻璃机械性能的主要因素,因此如要提高微晶玻璃机械性能,还需改善玻璃烧结性能。

图4 Al2O3含量对抗折强度、收缩率的影响

3 析晶动力学分析

在热力学上,玻璃并不是处于最低能量状态,而是具有向低能量态转变的趋势,即析晶趋势。然而,在动力学上,由于热处理温度下玻璃黏度很大,由玻璃态向结晶态的转变过程非常缓慢[17]。研究CSM系微晶玻璃随Al2O3含量的增加玻璃析晶动力学规律,可通过建立相应动力学方程求出玻璃结晶过程的相关动力学参数,如析晶活化能Ec,析晶速率常数k(Tp),晶化指数n等。

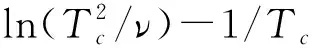

玻璃析晶活化能Ec反映了玻璃向晶体转变时需要克服的能量势垒,Ec越小,析晶克服的能量阻力就越小,玻璃就越容易发生析晶反应。Ec可通过Kissinger方程求出[18],见式(1)。

(1)

式中:ν为升温速率;Tc为析晶峰温度;A为频率因子;Ec为析晶活化能;R为气体常数。

图5 不同基础玻璃的图

图6 不同基础玻璃的析晶活化能(Ec)趋势图

当Al2O3含量为3%~12%时,Ec在397~421 kJ/mol之间波动,说明该范围内的玻璃具有相近的析晶阻力。当Al2O3含量大于12%时,Ec随Al2O3含量增加逐渐升高,微晶玻璃晶相中开始出现钙长石晶体(CaO·Al2O3·2SiO2),说明Al2O3开始对原优势晶体结构产生较大影响,使晶体种类不同于其他微晶玻璃。原因可能是由于玻璃中的网络外体氧化物(如CaO、MgO)含量较高,Al2O3形成的四配位[AlO4]四面体对[SiO4]网络起到补网的作用。随着Al2O3含量的升高,这种作用对玻璃的影响表现愈加明显,玻璃黏度也随之升高,使得结晶过程中的质点扩散阻力增大,析晶活化能增加。

玻璃析晶的动力学参数k(Tc)表达式见式(2)。将通过图5计算出的析晶频率因子A和析晶活化能Ec代入式(2),可计算得到各基础玻璃在不同升温速率下的k(Tc)值,结果如图7所示。k(Tc)值反映了玻璃在Tc时晶体生长的快慢程度,k(Tc)值越大,说明析晶速度越快,玻璃晶化率可能就会越高。可见,Al2O3含量为0%的玻璃,k(Tc)值最小,对于3%≤Al2O3≤15%的玻璃k(Tc)基本在某一固定值附近变化;但升温速率越快,k(Tc)值也越大。图7数据说明,在3%≤Al2O3≤15%时,玻璃析晶速率受Al2O3含量的影响较小,受热处理升温速率的影响较大。

(2)

图7 基础玻璃不同升温速率下结晶动力学参数k(Tc)值

此外,对于非等温结晶过程,可通过上述Ec和DTA图线,根据Augis-Bennett方程(式(3))[19],计算玻璃在不同升温速率下的晶化指数n。式中,ΔTc为DTA曲线上析晶放热峰半高宽,计算得到的均值n及偏差如图8所示。

(3)

图8 基础玻璃晶化指数n变化

图8表明,所有基础玻璃的晶化指数n均小于1.8。除Al2O3含量为15%时的基础玻璃n值较大外(约1.6),其余基础玻璃n值基本都在1.3以下,可见Al2O3的加入对玻璃晶体生长方向影响不大。其中,当n值大于3时,表示玻璃中的晶体以整体结晶或三维方向结晶方式为主。故可见本试验基础玻璃析晶应是一维和二维的混合结晶方式为主,考虑试验采用玻璃颗粒烧结法工艺,基础玻璃析晶方式应是表面析晶。

4 结论

本文针对冶金熔渣制备微晶玻璃技术,通过调整改质合成渣中不同Al2O3含量,考察Al2O3对微晶玻璃性能和析晶动力学的影响,得到如下结论。

1)对于采用烧结法工艺的CaO- SiO2- MgO- Al2O3四元微晶玻璃,其抗弯强度主要受玻璃烧结性能影响,其中Al2O3含量大于9%的微晶玻璃抗弯强度普遍要高于Al2O3含量小于9%的微晶玻璃。

2)随Al2O3含量增加,微晶玻璃中主晶相依次是硅灰石→镁黄长石→透辉石→钙长石。

3)基础玻璃开始熔化温度Ts和开始析晶温度Tl随玻璃中Al2O3含量升高而逐渐降低,且当玻璃中Al2O3介于6~12%时,具有较宽的固液两相共存温度区间和较低的Ts。

4)随Al2O3含量增加,基础玻璃析晶活化能Ec整体上呈逐渐增加趋势。

5)玻璃析晶速率常数k(Tc)随Al2O3含量的增加变化较小,但当Al2O3>15%或增加升温速率时,k(Tc)才会升高。

6)玻璃中Al2O3的加入对玻璃晶体结晶方向没有明显影响,玻璃仍以二维以下或表面析晶为主。

研究结果说明,随着玻璃中Al2O3含量增加,玻璃烧结阻力在降低,但玻璃析晶阻力却在增加。二者共同作用在微晶玻璃上,使其抗弯强度出现复杂波动现象,但整体仍受烧结性能影响,析晶过程可能不够充分,还有待深入研究。