铁矾渣精准制砖资源化利用研究

朱 灿, 陈玉芳, 朱 慧

(1.铜陵有色金属集团控股有限公司, 安徽 铜陵 244000;2.铜陵有色金属集团铜冠建筑安装股份有限公司, 安徽 铜陵 244000;3.安徽医科大学 马克思主义学院, 安徽 合肥 230032)

某大型矿冶集团下属企业采用湿法炼锌工艺[1],年产锌10万t,年产危险废物铁矾渣(危废代码为HW48/321- 005- 48)4万t左右。该铁钒渣在企业长期堆存,不仅存在占地面积大、建设成本和维护成本高的问题,还存在重大的环境事故风险隐患。如果委外处置,按每吨铁矾渣的处理费用4 000元计,该铅锌冶炼厂每年铁矾渣处理费用超过1亿元,如果不能有效处理,则会直接影响锌系统的稳定生产甚至停产[2]。

目前大多数铁矾渣通过冶炼工艺进行处理,回收渣中有价金属的同时产出无害化弃渣[3]。内蒙古兴安铜锌公司采用奥斯迈特炉工艺处理铁矾渣和铅银渣,回收的有价金属附加值较低,经济不合算,另外产出的渣还需进行处理;某铅锌冶炼厂建立年处理4.4万t铁矾渣+20万t高硫铁的焙烧炉项目,经过酸浸- 焙烧- 酸浸工艺,浸出渣仅As、Pb略超标,含Fe达66%以上,但该项目建设总投资高达2.9亿元;某铅锌冶炼厂于2015年利用现有铅系统的烟化炉进行铁矾渣处理工业化试验,结果表明烟化炉处理铁矾渣在技术上是可行,但是存在工艺繁琐、烟气含SO2和NOx高、投资高、运行成本高等问题。

该冶炼企业经过长期考证,并经过实验室试验,探索出一条铁矾渣综合利用无害化处理工艺路线,并进行了生产实践。本文对该工艺及其应用实践情况进行阐述,以期为同类企业提供参考。

1 铁矾渣成分

本文中的原料来源于某铅锌冶炼企业湿法炼锌系统产生的铁矾渣,主要成分见表1[4]。

由表1知,该铁矾渣中镉、砷有毒元素占比0.118%,属于较低范畴;铁含量25.8%,锌含量3.5%,这两种有价元素占比达29.3%。研究表明,铁矾渣中铁矾占比达98.91%,粒径大部分小于5.0 μm,呈单体不规则团聚状态。

表1 铁矾渣主要成分(涉及毒性鉴别元素) %

2 有价金属回收工艺

2.1 工艺流程及条件

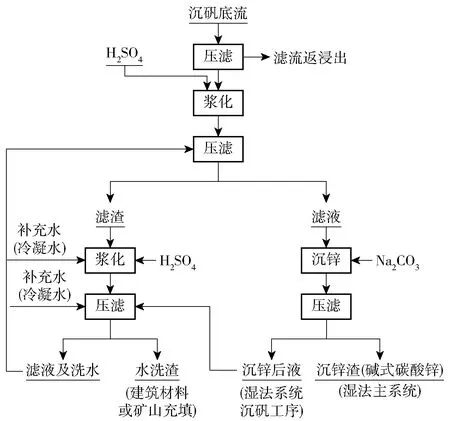

由于铁矾渣中有价金属主要是锌,其他金属因含量过低,回收价值不大,因此采用“两段弱酸浸出+一段水洗+碳酸钠沉锌”工艺回收锌[5]。主要工艺流程见图1。

图1 铁矾渣降毒及回收锌流程

沉矾底流泵入铁矾渣一段压滤机,滤渣放入浆化槽进行第一次弱酸浸出,较优工艺条件为:液固比5∶1,pH值1.5,温度60 ℃,反应时间60 min;反应结束后矿浆泵入现有铁矾渣二段压滤机压滤,滤液放入储槽(新建)加入碳酸钠或氢氧化钙进行沉锌作业,较优工艺条件为:反应温度50 ℃,终点pH值6.8~7,反应时间1 h;滤渣加入浆化槽进行二次弱酸浸出,较优工艺条件为:液固比5∶1,pH值1.5,温度60 ℃,反应时间60 min;反应结束后进行压滤作业,压滤结束后用水冲洗,控制水温为60 ℃左右。

沉锌反应结束后进行压滤,滤液可作为一次弱酸浸出和二次弱酸浸出的补充水,随着滤液中杂质浓度的不断升高,定期开路一部分送至锌冶炼系统浸出工序;滤渣主要成分为碱式碳酸锌,返湿法车间充分回收渣中的锌。

二次弱酸浸出反应结束后进行压滤,滤液返回一次弱酸浸出;压滤渣进行两段逆流浆化洗涤,每次洗涤的洗水均自循环使用[8],洗水回用于生产工艺,经过两段洗涤后含锌<1.5%。

2.2 水洗渣成分

二次弱酸浸出后的水洗渣成分见表2。由表2可知,铁矾渣降毒后的水洗渣符合一般工业固体废物的Ⅰ类标准[6],达到了铁矾渣无害化处理的要求[7]。

表2 水洗渣主要成分 %

3 水洗渣综合利用

为实现减量化和资源化利用的目的,某铅锌冶炼企业将水洗渣用于制砖。

3.1 生产工艺

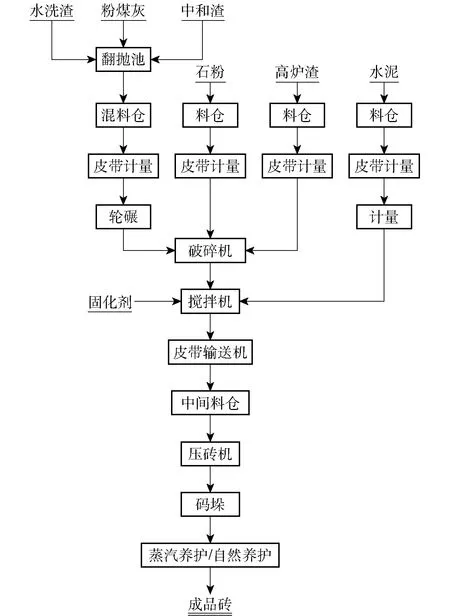

制免烧砖系统主要的原材料是压滤机产生的水洗渣[8],搭配污水处理系统产生的污泥(中和渣),另需添加粉煤灰、高炉渣、石粉、水泥等材料。工艺流程如图2所示。

图2 铁矾渣制砖系统工艺流程

1)预混合。由于水洗渣及中和渣的含水率较高,达到20%以上,通过铲车将水洗渣及中和渣按比例铲入翻抛池中;为降低水分和混料效果,粉煤灰按比例同时加入翻抛池。通过翻抛机预翻抛初步混合后,进入混料仓,原料经混料仓皮带计量输送至轮碾机进一步混合。

2)混料。石粉、高炉渣通过料仓、皮带计量输送与混合料一同进入破碎机,达到目标粒度后再进入搅拌机,同时配入一定比例的水泥及固化剂进行搅拌,搅拌好的料通过皮带输送至中间料仓。

3)成型。中间料仓通过皮带输送至制砖机模腔内,进行振动、压力成型。

4)养护。成型后的砖块,通过自动码垛系统码放到子母车上,用子母车送入养护车间进行蒸汽养护,养护时间不少于24 h,或者采用自然养护28 d。

5)成品。将养护好的砖通过子母车运送至降板机上,进行板块分离,并通过码垛机进行码垛,再由叉车将码垛好的砖运送到成品堆场。

3.2 产品及生产情况

项目建成后,制砖系统年产合格免烧砖(标砖)1 736万块性能指标符合《混凝土实心砖》(GB/T21144)要求,不合格砖2 920万块,62.7%的免烧砖质量存在问题。不合格砖在自然养护过程中,表面出现较多的白毛(即泛碱严重)[9-10],且溶于水,这些不合格砖长期堆存[11],产生以下问题:免烧砖强度较低,且经过一段时间的风吹、日晒、雨淋后,有粉化现象[12];大量的不合格免烧砖无处堆放,造成资源的严重浪费。

在实际试生产中,根据市场需求变化情况及用户要求,采用改变模具的方式适时调整产品结构,生产其他不同规格尺寸的植草砖[13]。植草砖性能指标满足《植草砖》(NY/T1253—2006)产品标准,同时制砖产品浸出毒性满足《危险废物鉴别标准 浸出毒性鉴别》(GB5085.3—2007)的要求[14]。

3.3 不合格免烧砖成因分析

不合格砖达不到免烧砖国家标准的原因包括两方面,一是强度低,二是泛碱严重。

分析后发现,免烧砖中的NaFe3(OH)6(SO4)2,遇碱性物质后稳定性差[15],易分解为硫酸钠、硫酸钙、硫酸氢钠、氧化铁及四氧化三铁等(式(1)),分解后的砖遇水有膨胀性,造成免烧砖强度低;而分解产生的硫酸钠以及其他在制砖过程中加入的钠盐易产生泛碱现象。

3Ca(OH)2+2NaFe3(OH)6(SO4)2=

3CaSO4+Na2SO4+6Fe(OH)3

(1)

3.4 免烧砖工艺改进

3.4.1 消除免烧砖泛碱的工艺改进

甄别性选择泛碱程度等级轻的配比,再使用憎水剂及超微量抗碱抗渗添加剂进行掺量,抑制和消除泛碱现象。泛碱现象验收按GB/T2542—2012《砌墙砖试验方法》执行。

3.4.2 解决免烧砖强度较低的工艺改进

为提升免烧砖的成品率,实现水洗渣100%精准制砖,通过反复试验研究,以质量817.5进行分配,确定水洗渣100、水泥130、矿粉17.5、石子430、砂140的最佳配比,取代普通的粉煤灰制砖的水泥130、矿粉22.5、粉煤灰35、石子430、砂200的混凝土配比。

水洗渣粒径为0.1~0.5 mm,将其在pH=10的强碱环境下进行5 h活化处理,活化温度为25~82 ℃。混凝土外加剂使用聚羧酸高效减水剂,质量组分为10.5~17.5,水泥选用普通42.5号硅酸盐水泥。石子粒径为5~25 mm。砂为机制砂与特细砂1∶1的混合料,其中机制砂的细度模数为1.1,特细砂为3.2。

采用水洗渣取代质量组分分别为35、5和60的粉煤灰、矿粉和砂,取代率达12.23%,混凝土的坍落度、和易性、黏聚性基本无变动,初凝时间由2.5 h增加到3 h,7 d强度增加12.7%,28 d强度达到标准强度的120%,完全符合制砖混凝土标准。

3.5 改进后工艺及制砖效果

改进后的工艺流程如图3所示,细集料(降毒后的铁矾渣(水洗渣))、粗集料 (砂、石)、水泥、矿渣和聚羧酸高效减水剂共同生成制砖混合料,压制成型,养护28 d后抗压强度达到MU15,测试合格后出厂。一次成品率由改造前的37.3%提升到98.63%。

图3 改进后的铁矾渣制砖系统工艺流程

改进后的制砖工艺采用活化的水洗渣代替30%的砂、22.2%的矿粉和100%的粉煤灰,降低了混凝土原料成本,且初凝时间略有增加,便于现场施工,7 d强度略有提高,28 d强度超标准符合要求;由于外加剂的使用,全流程可以用泵进行高远输送,成砖不易坍落,是一种新型环保材料;一次成品率由改造前的37.3%提升到98.63%。

4 经济效益分析

铁矾渣每年产生量4万t,如委托处置,不计算场地堆存费用和人工环保管理费用,以危险废物处理单价4 000元/t的费用进行外委处置,每年产生1.6亿元的环保处置费。

该项目建设投资为1 798.03万元,年处理铁矾渣40 000 t(干量,含锌平均3.74%)。项目建成投产后,年产出精准制作免烧砖4 656万块,精准制作免烧砖按0.25元/块计,产生经济效益1 164万元。

年产沉锌渣2 751.9 t(主要成分为碱式碳酸锌,含锌43.49%),碱式碳酸锌其价格参照锌精矿计价方式计算,约产生经济效益2 751.9万元。

该项目建成投产后,年均总成本费用2 579.8万元,年收益3 915.9万元,不考虑委托处置费用,铁矾渣年创经济正效益1 336.1万元。

5 结 论

某铅锌冶炼厂针对该厂铁钒渣大量堆存及目前常用铁矾渣处理工艺投资高、运行成本高、经济效益低的问题,经过长期考证和实验室试验,探索出铁矾渣两段弱酸浸出- 水洗渣制砖的工艺路线,应用实践表明该工艺可以达到危废铁钒渣综合利用和无害化处理的目标,并且获得了丰厚的经济效益。

1)铁矾渣综合利用无害化处理工艺为两段弱酸浸出- 水洗渣制砖,滤液和水洗渣水均可返回系统循环使用,产生的沉锌渣返回锌冶炼湿法系统,产生的水洗渣进行制砖,达到了危废铁钒渣资源充分利用、无害化处理的效果。

2)一段弱酸浸出的较优工艺条件为:液固比5∶1,PH值1.5,温度60 ℃,反应时间60 min;沉锌工序的较优工艺条件为:反应温度50 ℃,终点pH值6.8~7,反应时间1 h;二段弱酸浸出的较优工艺条件为:液固比5∶1,pH值1.5,温度60 ℃,反应时间60 min;最终水洗渣中锌含量<1.5%。

3)对传统的制砖工艺进行改进,改进内容包括:使用憎水剂及超微量抗碱抗渗添加剂进行掺量,抑制和消除泛碱现象;水洗渣在pH=10的强碱环境下进行5 h活化处理,活化温度为25~82 ℃;改进制砖物料及配比,按照以质量817.5进行分配,确定最佳配比为水洗渣100、水泥130、矿粉17.5、石子430、砂140。工艺改进后,压制免烧砖在养护28 d以后抗压强度达到MU15,一次成品率由改造前的37.3%提升到98.63%。

4)该项目建成投产后,年均总成本费用2 579.8万元,年收益3 915.9万元,铁矾渣年创经济正效益1 336.1万元。

改造后的工艺具有投资少、成本低的优点,而且制成的产品成砖不易坍落,是一种新型环保材料,市场认可度高。铁矾渣规模化精准制砖实现了铁矾渣从危险废物到产品的重大转变,是实现铁矾渣减量化、无害化、资源化的成功范例,值得在同类企业进行推广。

由于降毒后的铁矾渣(水洗渣)成分有波动,企业应根据原料成分针对市场需求生产不同种类、不同性能和不同产品等级的免烧砖,国家也应尽快完善相关产品标准。