脉动装配生产线物流管控及其精准配送系统设计*

□ 陈宇宁,吴建民,刘丽敏

(1.上海工程技术大学 机械与汽车工程学院,上海 201600;2.辽宁工程职业学院 机械工程系,辽宁 铁岭 112008)

1 绪论

物流管控可实现货物运输的高效调度,为此学者们开展了大量的相关研究工作。牛润军等[1]提出了面向飞机自动化装配的物料配送管理体系。郭洪杰[2]针对飞机装配车间传统“领料式”物料配送存在的弊端,提出了一种工艺模型驱动的物料动态精准配送方法,构建了飞机装配车间物料精准配送管理系统。任玲利等[3]研究港口电子商务物流配送供应链相关业务的物流单证电子化和标准化,运用基于作业资源优化调配的口岸物流配送智能化管理模型。吴睿等[4]基于物联网技术完成了企业物流管控系统设计。张海霞[5]设计并实现了一个大区域网络联机的实时共享物流信息管理系统。

精准配送是物流光控技术的核心功能,郝庆杰等[6]构建了一种基于信息系统和需求预测的装备维修器材精准配送保障模式。吕鹏等[7]基于改进遗传算法完成了航空快递配送线路规划方案。余文泰等[8]构建基于智能制造的带时间窗约束的生产物料配送路径优化模型。陆志强等[9]构建了飞机移动生产线物料配送与空箱回收集成决策的模型并设计了求解算法。吴京秋等[10]在生产线中引入基于互联网订单的ERP信息管理系统,并结合该系统对焊接生产线物料配送控制系统进行功能设计。

科学、合理地实现脉动装配生产线物流调度可大幅度提高装配质量和装配效率,为此论文通过设计生产线资源智能调度和控制方案全方位实现脉动装配生产线的优化,从而缩短装配周期。论文着重开展了AGV物料小车定位与可靠性研究,以此实现生产线的物料精确配送和数字化工艺协同。

2 装配线物流路径

论文所涉及的脉动装配生产线系统包括转配组件、燃油系统、润滑系统和电气系统等50余项,其装配工艺复杂,为此按照装配需求将脉动装配生产线划分为四个主要区域:零件配送区(人工分拣,使用物料AGV把物料配送至装配工位)、部装区(人工操作车间行车装配并在线检测配合尺寸)、传装区(人工操作智能辅助提升装置装配并在线检测配合尺寸)、总装区(人工装配),物流路径如图1所示。

3 生产线管控系统设计

3.1 总体架构搭建

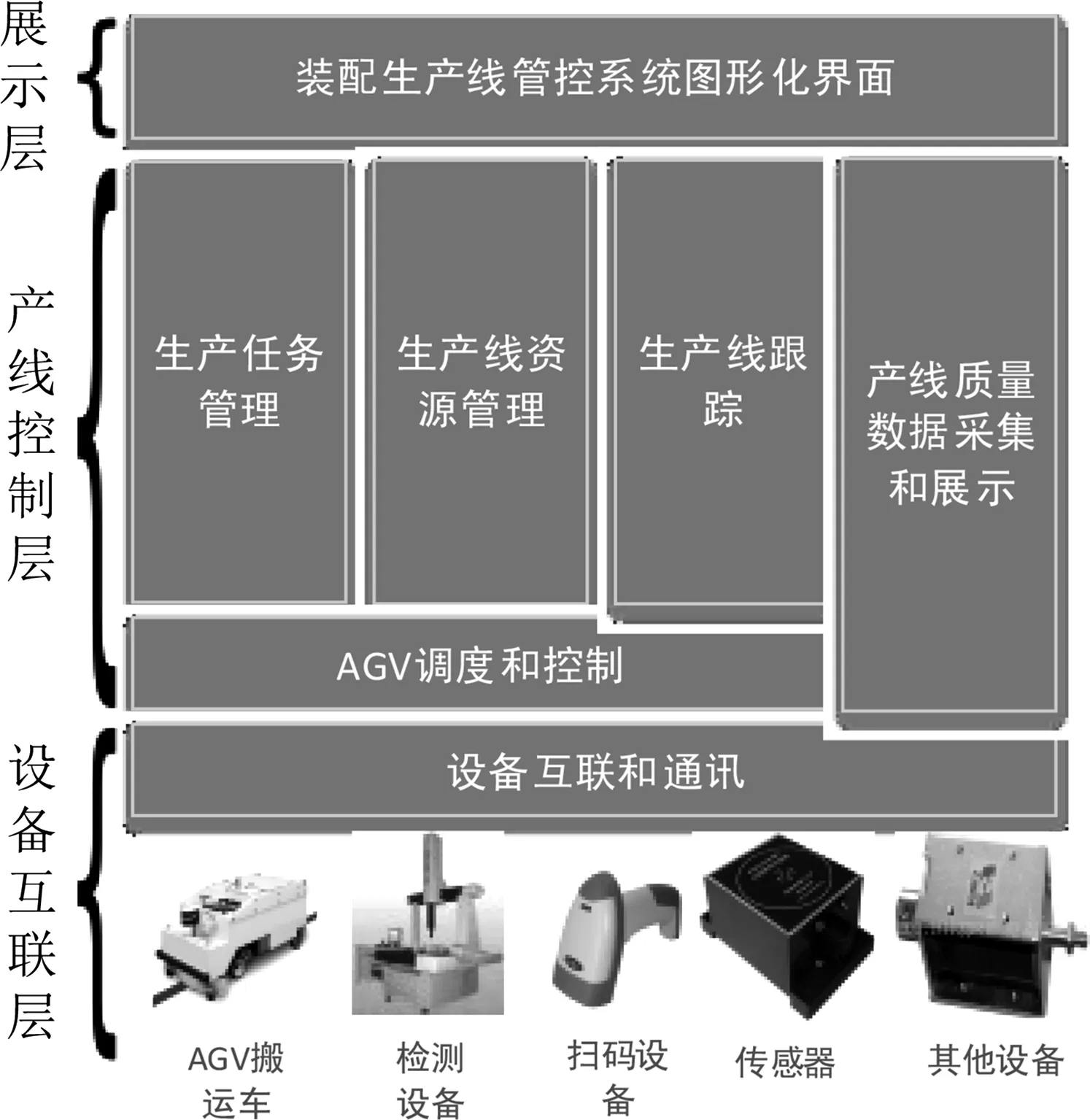

生产线物流管控系统总体架构图分为三层:最底层为设备互联层,包括生产线上所有的设备及支持设备互联和命令控制的通讯层;中间是产线控制层,承担系统主体功能,包括生产任务管理、资源管理和资源智能调度和控制、数据采集功能;最上层是展示层,为用户提供图形化界面和接口,实现下层功能管理和生产线跟踪监控,如图2所示。

图2 生产线管控系统总体构架

生产线资源管理主要管理整个生产线资源,包括AGV小车、测量和检测设备、物料架和周转车以及非实体资源如工序、位置、站位等。其主要功能是每种资源的录入和移除、资源位置和状态、资源历史信息以及针对各类型资源的可以进行的独立操作等。

生产任务管理允许工人输入或者从MES系统获取的方式建立装配任务,装配任务必须针对装配工序列表中某个工序,系统会自动建立该装配工序需要检测的数据项,以备质量检验过程操作使用。操作者可以通过多样化的筛选条件查看我的任务、历史任务、已完成任务等。

3.2 生产线资源智能调度和控制

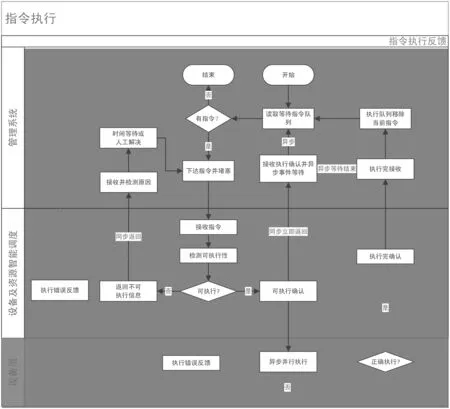

生产线资源智能调度和控制依托指令队列,根据生产线设备的实时状态反馈,决定物流指令的执行顺序和生产线的设备和资源的协调运动,并能在生产线部分异常情况下调整生产指令的执行,保证生产的安全性和高效性。指令响应和执行反馈为闭环机制,如图3所示。

图3 指令响应和执行反馈闭环机制

生产线管控系统采用多层级的指令可执行性检测方案来保证生产线指令在执行满足执行条件,并且不会影响其他指令执行,造成生产线资源或设备损坏。不管是上层管理层指令还是底层设备层指令,每条指令在执行之前都要进行可执行性检测。

每条指令下达到资源调度层,资源调度层对指令可执行性进行判断,并立即返回一个确认结果。管理系统收到接收确认后,建立非阻塞等待事件等待指令执行的结束,在指令执行结束后读取下一个指令;在未接收时,根据返回结果和生产线状态分析原因,自决策等待还是报警,待问题解决后继续重新下达。调度执行层和设备层协调完成命令执行,在执行过程中出现问题,将错误信息及时反馈给上层以及管理系统,由系统或人为分析问题原因,待问题解决后继续执行指令。

4 AGV物料小车精准定位与可靠性

4.1 精准定位

定位分为初定位和精确定位,可满足不同工况要求。初定位是以相应的传感器监测磁条或者色带的一些参数进行定位,定位精度为±10mm;精确定位是在车身加装工业用视觉相机进行定位,定位精度为±3mm。通过磁传感器识别AGV行驶路径上的磁条,输出X/Y/角度/状态等数据给控制系统,通过如下BPSO-PID算法实现AGV小车精确引导。

在经典 PID 控制器中, 设定输入值为f(t),输出值为y(t),控制规律表示为

(1)

式中,kp、ki、kd分别为比例、积分、微分系数,e(t)为误差,并且

e(t)=y(t)-r(t)

(2)

由于在实际的工程应用中,参数kp、ki、kd存在相互关联性、耦合性,采用试凑法较难精确调节。通常采用智能算法(如粒子群算法、遗传算法、蚁群算法等)进行参数自适应调节。但不足之处是这些算法容易过早收敛,陷入局部最优解,不能求出全局最优解。本文采用双态粒子群算法(Binary-state Particle Swarm Optimization,BPSO)求解参数kp、ki、kd,系统结构图如图4所示。

图4 系统结构图

双态粒子群算法将粒子群分为两个不同行为状态的子群,探索群体和捕食群体。在粒子群迭代初期,所有粒子处于捕食状态,捕食状态的粒子群行为状态与普通粒子群算法一样。设粒子规模为M,搜索空间维数为D,种群的最大迭代次数为T,粒子群中粒子i(1≤i≤M)的位置为Xi=(Xi1,…,xid),速度为Vi=(vi1,…,vid),它根据自己的个体最优值和全局最优值pgd在D维空间中搜索得出最优解,粒子i的速度和位置按式(3)和式(4)更新下一代的速度和位置。

vid(t+1)=ω(t)·vid(t)+r1·c1·[pid(t)-xid(t)]+r2·c2·[pgd(t)-xid(t)]

(3)

xid(t+1)=xid(t)+vid(t+1)

(4)

其中:t为粒子i的迭代次数,c1、c2为粒子i的学习因子,r1、r2分别为(0,1)间的随机数,ω(t)为粒子i的惯性权重。本文采用自适应惯性权重,如式(5)。

(5)

式中,ωmax、ωmin分别为惯性权重的最大值和最小值;fi为粒子i的适应度,favg为当前粒子群适应度平均值;fg为当前粒子群最优适应度。本文选取系统指标函数JITAE为粒子群适应度函数,即

(6)

在粒子群寻优过程中,若算法陷入局部最优值,保留一部分优良的粒子继续以捕食状态搜索。其余大部分粒子转为探索状态,在搜索空间内重新初始化,继续寻优,这部分粒子位置为公式(7),速度更新公式和位置更新公式为式(8)、(9)。

(7)

xkd(t+1)=xkd(t)+vkd(t+1)

(8)

vkd(t+1)=ω·sign(r)·vkd+c1·r1·[pkd(t)-xkd(t)]+c2·r2·[pgd(t)-xkd(t)]+c3·u(0,1)·[xkd(t)-hpgd(t)]

(9)

(10)

式中,sign(r)为符号函数,c3为(0,1)之间随机数,u(0,1)为高斯分布函数,hpgd为搜索状态的粒子在解集空间内的全局最优值。

在迭代计算中,根据式(11)判断粒子群是否陷入局部最优值,若连续5次δ(t)≤0.1,即粒子群适应度基本无变化,则认为算法陷入局部最优值。

(11)

具体算法流程如下:

步骤1:粒子群参数初始化。

步骤2:初始化粒子位置和速度,生成参数kp、ki、kd的初始位置。

步骤3:按式(3)、(4)、(6)更新粒子位置、速度和适应度。

步骤4:按式(11)计算δ(t)。若算法陷入局部极值,跳步骤5,否则执行步骤7。

步骤5:按适应度排序粒子,性能较好的30%个粒子以捕食状态行动,按式(3)、(4)更新速度和位置。其余粒子转为探索状态,按式(8)、(9)、(6)更新速度、位置和适应度。

步骤6:分别计算捕食状态的和探索状态的全局最优值,比较后更新全局最优值。

步骤7:算法迭代次数达到T,寻优结束,求得kp、ki、kd全局最优解。

4.2 安全防护系统

AGV小车具备多种安全防护功能,确保在运动过程中小车内人和设备的安全。AGV小车采用对角安装2个安全激光扫描器来实现360度的保护。运转过程中,扫描器将始终对特定的活动输入配置进行监控。输入数和活动输入数设定完成后,可对各输入组合进行定义和分配检测区组。特定的活动输入组合数取决于输入总数和活动输入总数。安全激光扫描器有灵活的报警区域设置,可以根据现场情况灵活地更改区域设置。

安全激光扫描器监测系统采用PLC控制,当其到达AGV报警区域1,此时AGV报警并将PLC写入到驱动器的速度在当前速度的基础上乘以0.66再写入PLC;安全激光扫描器监测到AGV报警区域2,此时AGV报警并将PLC写入到驱动器的速度在当前速度的基础上乘以0.33再写入PLC;安全激光扫描器监测到AGV停止区域,此时AGV报警并将PLC写入到驱动器的速度在当前速度的基础上乘以0再写入PLC,小车停止运动。当障碍物消除或者是人员离开,AGV自动开始运行,此时PLC写入到驱动器的速度即是PLC收到的速度。

5 结论

论文以装配空间和装配时长为前提完成了脉动装配生产线系统的合理布局,进一步搭建了脉动装配生产线管控系统,设计了一套完整的生产线资源智能调度和控制方案,为了实现待装配部件在生产线的精准配送,应用双态粒子群算法改进PID算法和PLC控制,搭建了AGV车辆精准定位体系和安全监测体系,通过论文提出的生产线管控系统及其精准配送系统可大大提高装配质量和装配效率。